お気に入りのガジェットの洗練された金属筐体の背後にある芸術と科学について不思議に思ったことはありませんか?このブログ記事では、板金加工の魅力的な世界に飛び込みます。経験豊富な機械エンジニアとして、平らな金属板を現代の電子機器を収納する複雑な形状に変える材料、プロセス、設計原理についての洞察をお伝えします。板金加工を製品開発の重要な一部とする最先端の技術と創造的な問題解決について、ぜひご一読ください。

板金加工は、一般的に厚さ6mm以下の薄い金属板の総合的な冷間加工工程である。この多目的な製造方法は、シャーリング、ブランキング、曲げ、溶接、リベット、金型成形、表面処理など、幅広い作業を含む。板金加工の際立った特徴は、各部品を通して均一な厚みが維持されることである。

板金加工プロセスは、大きく2つのアプローチに分類できる:

各アプローチにはそれぞれ明確な利点があり、生産量、部品の複雑さ、材料特性、経済性などの要因によって、どちらを選択するかが決まります。現代の板金加工は、多くの場合、両方の方法を統合し、それぞれの長所を活用して、さまざまな生産要件にわたって効率、品質、費用対効果を最適化します。

板金材料は、通信製品の構造設計において最も一般的に使用される材料である。

素材の総合的な性能と正しい使い方を理解する 材料選択 は、製品コスト、製品性能、製品品質、加工性に重要な影響を与える。

1) 一般的な金属材料を使用し、材料仕様を削減し、社内の材料マニュアルの範囲内で可能な限り管理する;

2) 同一製品において、材質の種類や板厚の仕様をできるだけ少なくする;

3)部品の機能を確保することを前提に、安価な材料を使用し、材料の消費を抑え、材料のコストを削減するよう努める;

4) キャビネットといくつかの大型プラグボックスについては、マシン全体の軽量化を十分に検討する必要がある;

5)部品の機能を確保する前提に加え、材料のプレス加工性能が加工条件を満たすことも考慮し、製品の加工の合理性と品質を確保する必要がある。

鋼板

1) 冷間圧延鋼板

冷間圧延鋼板は、炭素構造鋼冷間圧延鋼板の略称です。

炭素構造用鋼熱間圧延鋼帯からさらに冷間圧延され、厚さ4mm以下の鋼板となる。

常温で圧延されるため、酸化鉄スケールは発生しない。したがって、コールドプレートの表面品質は良好で、寸法精度は高い。

さらに アニール処理 よりも優れた機械的特性と加工性能を持つ。 熱延鋼板 シートを使用する。

一般的に使用される鋼種は、低炭素鋼08Fと10#で、これらの鋼種は良好な耐食性を有する。 ブランキング と曲げ特性。

2) 連続電気めっき亜鉛冷間圧延鋼板

連続電気めっき亜鉛冷延鋼板、すなわち「電解鋼板」。

亜鉛塩の水溶液から亜鉛を予め準備された鋼帯に連続的に析出させ、電気亜鉛めっきライン上の電界の作用下で表面亜鉛めっき層を得るプロセスを指す。

製法の制約上、コーティングは薄い。

3) 連続溶融亜鉛めっき鋼板

連続溶融亜鉛メッキ鋼板は次のように呼ばれる。 亜鉛メッキシート またはブリキ。

冷間圧延された厚さ0.25~2.5mmの連続溶融亜鉛めっき鋼板および鋼帯は、まず火炎加熱された予熱炉にかけられ、表面の残留油を燃焼させる。

同時に、表面に酸化鉄の皮膜が形成される。

その後、H2とN2の混合ガスを含む還元焼鈍炉で710~920℃に加熱し、酸化鉄皮膜をスポンジ鉄に還元する。

表面活性化され精製されたストリップは、溶融亜鉛よりわずかに高い温度まで冷却された後、450~460℃の亜鉛ポットに入る。

亜鉛層の表面厚さはエアーナイフでコントロールする。

最後にクロメート液による不動態化処理を施し、耐白錆性を向上させる。

電気亜鉛メッキシートの表面に比べ、塗膜が厚く、主に高い耐食性が要求される板金部品に使用される。

4) アルミニウム-亜鉛プレート

アルミニウム-亜鉛板のアルミニウム-亜鉛合金皮膜は、600℃で55%のアルミニウム、43.4%の亜鉛、1.6%のケイ素からなる。

優れた耐食性を持つ高密度の四次結晶保護層を形成し、25年までの通常の耐用年数、3〜6倍長い。 亜鉛メッキシート ステンレス鋼に匹敵する。

アルミニウム-亜鉛板の耐食性は、アルミニウムのバリア機能と亜鉛の犠牲的保護に由来する。

塗膜のトリミング、スクラッチ、スクラッチのために亜鉛が犠牲になると、アルミニウムはバリアとして機能する不溶性の酸化物層を形成する。

上記2)、3)、4)の鋼板を総称して塗装鋼板と呼び、通信機器に広く使用されている。

コーティング後 鋼板 が処理されると、電気メッキや塗装ができなくなる。

切込みは特別な処理をせずにそのまま使用でき、切込みの耐錆性を向上させるために特殊なリン酸塩処理を施すこともできる。

コスト分析から、連続電気亜鉛メッキ鋼板が使用され、加工工場は部品を電気メッキに送る必要がなく、メッキ時間と輸送コストを節約できる。

さらに、噴霧前に部品を酸洗しないため、処理効率が向上する。

5) ステンレス プレート

強い耐食性、良好な導電性、高強度などのため、広く使用されている。

しかし、その欠点も考慮する必要がある:

アルミニウムおよびアルミニウム合金板

一般的に使用されているアルミニウムおよびアルミニウム合金板は、主に以下の3つの材料で構成されている:

防錆アルミニウム3A21(旧ブランドLF21)はAL-Mn合金です。最も広く使用されている防錆アルミニウムです。

この合金の強度は高くなく(工業用純アルミニウムより高い程度)、熱処理して強化することはできない。

そのため、機械的性質を向上させるために冷間加工法が用いられることが多く、焼鈍状態では高い塑性を有し、半冷間硬化状態では良好な塑性を示す。

可塑性が低く、耐食性に優れる。 溶接性 冷間加工硬化中。

防錆アルミニウム5A02は、旧ブランドのLF2シリーズAL-Mg防錆アルミニウムです。

3A21と比較して、5A02は強度が高く、特に高強度である。 疲労強度高い可塑性と耐食性を持つ。

熱処理を強化することができず、接触溶接や水素原子溶接による溶接性は良好で、溶接中に結晶割れが発生しやすい。 アルゴンアーク溶接この合金は、冷間加工硬化中に結晶亀裂を形成する傾向がある。

この合金は、冷間硬化および半冷間硬化状態では良好な被削性を有し、焼鈍状態では被削性は劣り、研磨が可能である。

硬質アルミニウム2A06は、一般的に使用されている硬質アルミニウムのグレードである旧LY6である。

硬質アルミニウムと超硬質アルミニウムはより高い 強度と硬度 通常のアルミニウム合金よりも硬く、一部のパネル材として使用できる。

しかし、塑性加工性が悪く、曲げ加工ができず、曲げ加工によって外側の丸み部分に亀裂が入ったり、割れたりすることがある。

アルミニウム合金の等級とステータスに関する新しい規格がある。等級表示方法の標準コードはGB/T16474-1996、ステータスコードはGB/T16475-1996で、旧標準との比較表を以下の表1-1に示す:

表1-1 新旧対照表 アルミニウム合金等級

| グレード | 州 | ||||||||

| 新しい | 古い | 新しい | 古い | 新しい | 古い | 新しい | 古い | 新しい | 古い |

| 1070A | L1 | 5A06 | LF6 | 2A80 | LD8 | 2A14 | LD10 | H12 | R |

| 1060 | L2 | 5A12 | LF12 | 2A90 | LD9 | 2A50 | LD5 | O | M |

| 1050A | L3 | 8A06 | L6 | 4A11 | LD11 | 6A02 | LD2 | T4 | CZ |

| 1035 | L4 | 3A21 | LF21 | 6063 | LD31 | 7A04 | LC4 | T5 | RCS |

| 1200 | L5 | 2A02 | LY2 | 6061 | LD30 | 7A09 | LC9 | T6 | CS |

| 5A02 | LF2 | 2A06 | LY6 | 2A11 | LY11 | ||||

| 5A03 | LF3 | 2A16 | LY16 | 2A12 | LY12 | ||||

| 5A05 | LF5 | 2A70 | LD7 | 2A13 | LY13 | ||||

銅および銅合金板

一般的に使用される銅と銅合金の板には、主に銅T2と黄銅H62の2種類があります。

T2銅は最も一般的に使用される純銅である。紫色の外観を持ち、銅とも呼ばれる。電気・熱伝導率が高く、耐食性、成形性に優れています。

しかし、強度と硬度は真鍮よりはるかに低く、価格も非常に高価である。

主に導電性、熱伝導性、消費財の腐食成分として使用される。一般に、大電流を流す必要のある電源部品に使用される。

高亜鉛黄銅であるラスH62は、強度が高く、冷間および熱間加工性に優れ、さまざまな形状の加工に容易に使用できる。 プレス加工 そしてカッティング。

主に様々な深絞り加工に使用される。 曲げ力 の部品は、導電性は銅ほどではないが、強度と硬度に優れ、価格も比較的手頃である。

導電性の要求を満たす場合、銅の代わりに黄銅H62をできるだけ使用し、材料費を大幅に削減することができる。

例えばバスバーだが、現在のバスバーのほとんどは真鍮H62製で、十分に満足できることが証明されている。

主なものは3つある。 シートメタルの種類 加工:パンチング&ブランキング、曲げ、延伸。

加工技術が異なれば、シートに求められるものも異なる。

シートメタルの選択は、製品の一般的な形状と加工技術にも基づくべきである。

素材がブランキングに与える影響

ブランキングには、シートが打ち抜かれても割れないよう、十分にプラスチックであることが必要である。

軟質材料(純アルミニウム、防錆アルミニウム、黄銅、銅、低炭素鋼など)は打ち抜き性能がよく、打ち抜き後に断面が滑らかで傾きの小さい部品を得ることができる;

硬い素材 高炭素鋼ステンレス鋼、硬質アルミニウム、超硬質アルミニウムなど)は打ち抜き後の品質が悪く、特に厚板では断面の凹凸が大きい。

脆い素材の場合、打ち抜き後に裂けが発生しやすく、特に幅が小さい場合は裂けが発生しやすい。

曲げに対する素材の影響

曲げ加工が必要な鋼板は、十分な塑性を持ち、降伏限界が低いことが望ましい。

曲げてもひび割れしにくいプラスチック性の高いシート。

降伏限界と弾性係数が低いシートは、その分、強度が低い。 スプリングバック 曲げ加工後の変形が少なく、正確な曲面形状が得やすい。

低炭素鋼、真鍮、アルミニウムなどのプラスチック素材。 炭素含有量 <0.2%のものは容易に曲げられ、成形される;

リン青銅(QSn6.5~2.5)、バネ鋼(65Mn)、硬質アルミニウム、超硬質アルミニウムなど、より脆い材料は、相対的に大きくなければならない。 曲げ半径 (r/t)でないと、曲げ時にクラックが発生しやすい。

曲げ特性に大きな影響を与える材料の硬軟状態の選択には、特に注意を払う必要がある。

多くの脆性材料では、曲げによって外半径に亀裂が入ったり、破損したりすることさえある。

炭素含有量の高い鋼板もある。

硬い状態を選ぶと、曲げによって外半径に亀裂が入ったり、破断したりすることもある。

これらはできるだけ避けるべきである。

絞り加工における素材の影響

シートの伸張、特に深いドローイングは、このようなシチュエーションでは難しいものだ。 板金加工 プロセスだ。

ストレッチの深さはできるだけ小さく、形状はできるだけシンプルで滑らかであることが求められる。その上、素材には良好な可塑性が要求される。

そうでないと、全体が変形しやすく、部分的にしわが寄ったり、あるいは伸張部分で引っ張られたりする。

降伏限界は低く、板厚の方向係数は大きい。

シートの降伏比σs/σbが小さいほど、打ち抜き性能は向上し、一次変形の限界は大きくなる。

板厚方向の指向性係数が1以上の場合、幅方向の変形は板厚方向の変形よりも容易になる。

延伸半径Rの値が大きいほど、延伸中に薄くなったり破断したりしにくくなり、引張特性が向上する。

一般的な引張特性は以下の通り:純アルミニウム板、08Al、ST16、SPCD。

剛性への素材の影響

板金構造の設計において、板金構造部品の剛性はしばしば満たされない。

構造設計者は、低炭素鋼の代わりに低炭素鋼やステンレス鋼を使ったり、通常のアルミニウム合金を強度と硬度の高い硬質アルミニウム合金に置き換えたりすることが多く、部品の剛性を高めることが期待できる。

実際、明らかな効果はない。

同じ素地の材料であれば、熱処理や合金化によって強度や硬度を大幅に向上させることができる。

しかし、剛性の変化は小さい。

パーツの剛性を向上させるには、素材や形状を変えることでしか一定の効果は得られない。

各種材料の弾性率とせん断弾性率については表1-2を参照。

表1-2 一般的な材料の弾性率とせん断弾性率

| 弾性係数 E | せん断弾性率 G | |

|---|---|---|

| 項目 | GPa | GPa |

| 灰色の鋳鉄 | 118~126 | 44.3 |

| ダクタイル鋳鉄 | 173 | |

| 炭素鋼, ニッケルクロム鋼 | 206 | 79.4 |

| 鋳鋼 | 202 | |

| 圧延純銅 | 108 | 39.2 |

| 冷間引抜純銅 | 127 | 48 |

| 圧延リン青銅 | 113 | 41.2 |

| 冷間引抜真鍮 | 89~97 | 34.3~36.3 |

| 圧延マンガン青銅 | 108 | 39.2 |

| アルミニウム圧延 | 68 | 25.5~26.5 |

| アルミワイヤーを引き出す | 69 | |

| アルミニウム鋳造 ブロンズ | 103 | 11.1 |

| 錫青銅鋳造 | 103 | |

| 硬質アルミニウム合金 | 70 | 26.5 |

| 圧延亜鉛 | 82 | 31.4 |

| リード | 16 | 6.8 |

| ガラス | 55 | 1.96 |

| プレキシガラス | 2.35~29.4 | |

| ゴム | 0.0078 | |

| ベークライト | 1.96~2.94 | 0.69~2.06 |

| フェノール樹脂 | 3.95~8.83 | |

| セルロイド | 1.71~1.89 | 0.69~0.98 |

| ナイロン1010 | 1.07 | |

| 硬質テトラクロロエチレン | 3.14~3.92 | |

| ポリテトラクロロエチレン | 1.14~1.42 | |

| 低圧ポリエチレン | 0.54~0.75 | |

| 高圧ポリエチレン | 0.147~0.24 | |

| コンクリート | 13.73~39.2 | 4.9~15.69 |

一般的に使用されているプレートの性能比較

表1-3 一般的に使用されているプレートの性能比較

| 価格係数 | ラップ抵抗 (mΩ) | CNCパンチング加工性能 | レーザー加工 パフォーマンス | 曲げ性能 | リベットナット技術 | プレスリベット技術 | 表面コーティング | 切開保護性能 |

|---|---|---|---|---|---|---|---|---|

| 1 | 良い | 良い | 良い | 良い | 良い | 平均 | 非常に良い | |

| 1.2 | 27 | 良い | 良い | 良い | 良い | 良い | 平均 | 良い |

| 1.7 | 26 | 良い | 良い | 良い | 良い | 良い | 平均 | 最貧 |

| 1.3 | 26 | 良い | 良い | 良い | 良い | 良い | 平均 | 比較的悪い |

| 1.4 | 23 | 良い | 良い | 良い | 良い | 良い | 平均 | 貧しい |

| 6.5 | 60 | 貧しい | 良い | 平均 | 貧しい | ど貧乏 | 貧しい | 良い |

| 2.9 | 46 | 平均 | 極貧 | 良い | 良い | 良い | 平均 | 良い |

| 3 | 46 | 平均 | 極貧 | 極貧 | 良い | 良い | 平均 | 良い |

| 5.6 | 良い | 極貧 | 良い | 良い | 良い | 平均 | 良い | |

| 5 | 良い | 極貧 | 良い | 良い | 良い | 平均 | 良い |

注:

ピアス とブランキング によって CNCパンチプレス

CNCパンチングとブランキングは、CNCパンチングマシンのワンチップマイクロコンピュータを使用し、板金部品の加工プログラム(サイズ、加工経路、加工ツールなど)を事前に入力することで、CNCパンチングマシンは様々なツールと豊富なNCコマンドを採用し、パンチング、トリミング、成形などの様々な加工形態を実現する。

CNC打ち抜き加工では一般的に、あまりに複雑な形状のピアシングやブランキングはできない。

特徴

それは基本的にサンプルブランキング生産のニーズを満たすことができます。

注目すべき問題と要求

CNC打ち抜き加工は一般的に低炭素鋼、電解板、アルミ亜鉛板、アルミ板、T=3.5~4mm以下の銅板、T=3mm以下のステンレス板の打ち抜き加工に適しています。

CNCパンチングに推奨されるシートの厚さは以下の通りである:

CNC打ち抜き加工は銅板の変形が大きく、加工用PCとPVC板は加工端のバリが大きく、精度が低い。

パンチングを行う場合、使用する工具の直径と幅は材料の厚さより大きくなければならない。例えば、直径Φ1.5の工具では、1.6mmの材料を打ち抜くことはできません。

0.6mm以下の材料は通常NCTでは処理されない。

ステンレス素材 は一般的にNCTでは加工できない。(もちろん0.6~1.5mmの材料はNCTで加工できるが、工具の摩耗が大きく、現場加工でのスクラップ率が他のGI材料よりはるかに高くなる)

他の形状のピアスやブランキングは、できるだけシンプルで均一であることが望ましい。

CNCパンチのサイズは、丸穴、六角穴などの正規化されたものでなければならず、加工溝の最小幅は1.2mmである。

ピアス とブランキング コールドパンチダイで

生産量が多く、サイズが小さい部品のパンチングとブランキングには、生産効率を高めるために特別に設計されたシートメタルスタンピング金型が製造され、使用されています。

一般にパンチとダイからなる。

金型には一般的に、圧入式とはめ込み式がある。

パンチは一般的に、交換可能なラウンドタイプ、複合タイプ、クイックローディングおよびアンローディングタイプが含まれます。

最も一般的な金型は以下の通りである:

特徴

なぜなら パンチングとブランキング コールドダイは基本的に1回のプレスで完成させることができ、効率が高く、一貫性があり、コストが低い。

したがって、年間加工能力が5,000個以上で、部品サイズがそれほど大きくない構造部品については、加工工場で冷間金型加工を行うのが一般的である。

構造物の設計においては、その設計を考慮する必要がある。 プロセス特性 コールドダイ加工の

例えば、部品の角は鋭角であってはならない(用途を除く)。金型の品質と寿命を向上させ、工作物を美しく、安全で耐久性のあるものにするために、丸みを帯びたデザインにすべきである。

機能要件を満たすために、部品の構造形状をより複雑に設計することができる。

穴あけパンチ

密穴パンチは一種の数値制御パンチと見なすことができる。密な穴の数が多い部品には、打ち抜き効率と精度を向上させることができます。

特別に作られた打ち抜き金型は、被加工物を加工するために多数の高密度の穴を開けることができる。

換気ステンシル、吸気口と排気口エアバッフルなど。

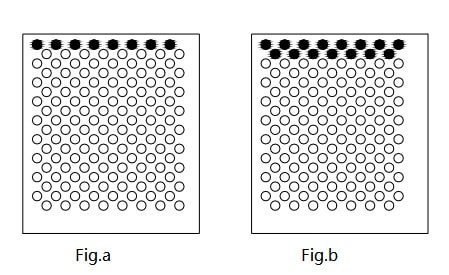

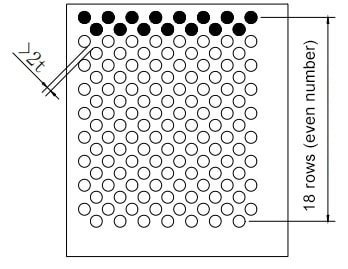

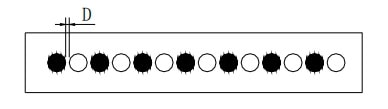

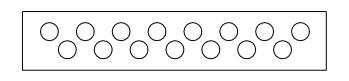

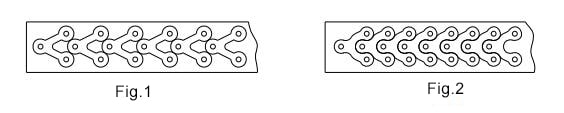

図1-1参照。

図の斜線部分は密穴金型であり、部品の密穴は密穴金型によって素早く打ち抜くことができる。ワンパンチに比べ、作業効率が大幅に向上します。

密集穴配置設計の問題点と要件

製品上の密穴の設計は、密穴パンチ金型の加工特性が複数回のパンチングを繰り返すことを考慮する必要があるため、密穴の配置を設計する際に以下の原則を採用する必要があります:

図1-1 aの密孔金型は、図1-4に示すように設計することができる。

図1-1 bの密孔金型は、図1-5のようにしか設計できない。

密集した穴の配置を設計するとき、上記の要件に従って設計し、連続し、一定の規則性を持つようにしようとすると、穴の金型を開くために便利であり、スタンピングコストを削減します。

そうでなければ、数個のパンチまたは数組の金型だけで加工を完了することができる。

図1-6に示すように、

レーザー切断

レーザー切断は、電子放電をエネルギー源とする非接触切断技術である。 レーザーを当てる ビームを反射ミラー群を用いて熱源として利用する。この高密度の光エネルギーは、シートメタル部品のパンチングとブランキングを実現するために使用される。

特徴

しかし、コストが高く、同時にワークの支持台が傷つき、切断面に酸化皮膜が析出しやすく、取り扱いが難しい。

一般に、単発や少量のバッチ処理にのみ適している。

注意:一般的に鋼板にのみ使用される。

アルミ板や銅板は、材料の熱伝導が速すぎて切開部周辺が溶けてしまい、加工精度や品質が保証されないため、一般的には使用されない。

について レーザー切断 切削端面には酸化スケールの層があり、これは洗い流すことができないため、特別な要求のある切削端面は研磨する必要がある;

レーザー切断で高密度の穴を開けると変形が大きくなるため、一般的にはレーザーで高密度の穴を開けることはしない。

ワイヤー放電加工機

ワイヤーカットとは、被加工物とワイヤー(モリブデン線、銅線)をそれぞれ極として一定の距離を保ち、十分な高電圧をかけるとスパークギャップが形成され、被加工物が電解エッチングされる加工方法である。除去された材料は加工液によって運ばれる。

特徴:加工精度は高いが、加工速度が遅く、コストが高い。

一般的に金型加工に使用され、生産部品の加工には使用されない。

プロファイルパネルの四角い穴の中には、角が丸くなくフライス加工できないものもあり、アルミ合金はレーザーで切削できないため、打ち抜きスペースがなければワイヤー放電加工で打ち抜くしかない。

速度は非常に遅く、効率は非常に低く、大量生産には適さない。設計はこのような状況を避けるべきである。

一般的に使用されている3つのブランキングとpの比較アイエルシーイングメソッド

表1-4 一般的な3つのパンチング・ブランキング加工特性の比較

注:以下のデータは 冷延鋼板.

| レーザー | カッティング | パンチ | |

|---|---|---|---|

| 機械加工可能な素材 | 鋼板 | 鋼板、銅板、アルミニウム板 | 鋼板、銅板、アルミニウム板 |

| 加工可能な材料の厚さ | 1mm ~ 8mm | 0.6mm ~ 3mm | 通常 <4mm |

| 加工最小寸法(普通冷延鋼板) | 最小スリット0.2mm | パンチング穴 Ø≧t | パンチング穴 Ø≧t |

| 最小円0.7mm | 角穴小口 W≧t | 角穴小口 W≧t | |

| 長溝幅 W≧t | 長溝幅W≧2t | ||

| 穴と穴、穴とエッジ間の最小距離 | ≧t | ≧t | ≧1t |

| 好ましくは、穴と穴、穴とエッジの間の距離である。 | ≧1.5t | ≧1.5t | ≧1.5t |

| 一般的な加工精度 | ±0.1mm | ±0.1mm | ±0.1mm |

| 加工範囲 | 2000X1350 | 2000X1350 | |

| 外観効果 | 外縁は滑らかで、切断端面にはスケールの層がある。 | バリのある大きな未加工エッジ | 少量の生端 |

| カーブ効果 | 滑らかで変化しやすい形状 | 大きなバリと規則的な形; | 滑らかで変化しやすい形状 |

| 処理速度 | 外周を素早くカット | 密な穴を素早く開ける | 最速 |

| テキスト処理 | エッチング、浅い、サイズ無制限 | より深いシンボルの凹文字スタンプ。 | より深いシンボルの凹文字スタンプ。 |

| 成形 | かなわない | コンケーブ、カウンターボア、スモールストレッチなど。 | より複雑な形状が可能 |

| 加工費 | より高い | 低い | 低い |

T技術設計 a配置

大量生産や中量生産では、部品の材料費が大きな割合を占める。

材料の完全かつ効果的な使用は、シートメタル生産にとって重要な経済指標である。

したがって、設計要件に影響を与えないという条件の下で、構造設計者は無駄のない、あるいは無駄の少ない配置方法を採用するよう努力すべきである。

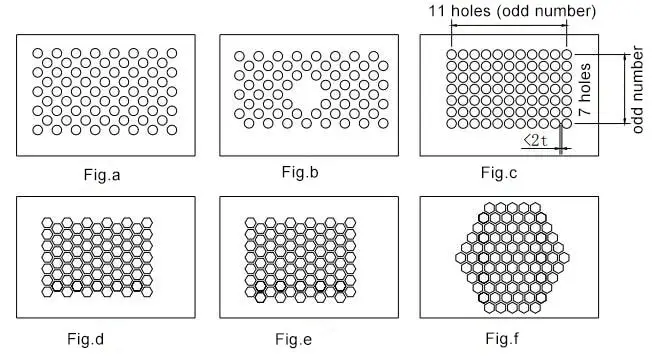

図1-7に示すように、廃棄物の配置はない。

一部の部品は形状が少し変わるので、材料を大幅に節約できる。

図1-8に示すように、図2は図1よりも使用材料が少ない。

ブランキング部品の加工性

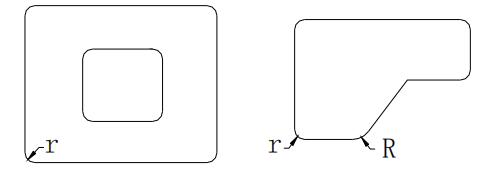

CNCパンチングマシンで外半径を加工するには、特別な外径工具が必要である。外円工具を削減するために、図1-9に示すような本マニュアルの標準的な角丸加工がある:

1) 90度直角コーナー丸めシリーズ、半径はr2.0, r3.0, r5.0, r10

2) 135度の角の半径はR5.0に統一される。

丸穴を使うにはパンチングが好ましい。

丸穴は、板金金型のマニュアルに指定されている丸穴のシリーズに従って選択する必要があります。

これにより、丸穴工具の数を減らし、CNCパンチングにおける刃の交換時間を短縮することができる。

パンチ強度の制限から、開口部はあまり小さくできない。その最小開口は材料の厚さに関係します。

穴の最小直径は、以下の表1-5に示す値以下であってはならない。

表1-5 コモンパンチで打ち抜くための最小サイズ

| パンチの最小直径または最小エッジ長(tは材料の厚さ) | |||

|---|---|---|---|

| 素材 | 丸穴D(Dは直径) | 正方形の穴L(Lは辺の長さ) | ウエストホール、長方形ホール a(aは最小辺の長さ) |

| 高炭素鋼および中炭素鋼 | ≥1.3t | ≥1.2t | ≥1t |

| 低炭素鋼と真鍮 | ≥1t | ≥0.8t | ≥0.8t |

| アルミニウム、亜鉛 | ≥0.8t | ≥0.6t | ≥0.6t |

| 布製ベークライトラミネート | ≥0.4t | ≥0.35t | ≥0.3t |

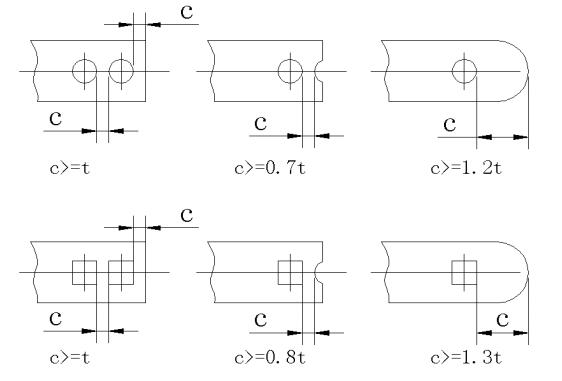

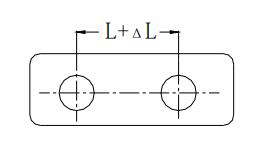

穴と穴の間隔、穴とエッジの間隔は、あまり小さくならないようにする。その値を図1-10に示す:

コンポジット金型によって加工された穴と形状、穴と穴の間の精度は、製造中に確保することが容易である。 プレス加工 金型の

その上、加工効率は高く、金型の維持費はメンテナンスに便利である。

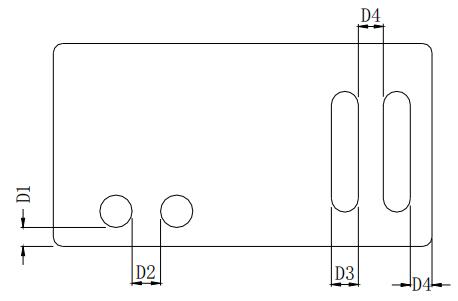

上記の理由を考慮すると、穴と穴の間の距離は、図1-11に示すように、穴と形状の間の距離が複合金型の最小肉厚の要件を満たすことができれば、プロセスが良好である:

表1-6 複合金型ブランキングエッジの最小サイズ

| t (<0.8 ) | t (0.8~1.59) | t (1.59~3.18) | t (>3.2) | |

|---|---|---|---|---|

| D1 | 3mm | 2t | ||

| D2 | 3mm | 2t | ||

| D3 | 1.6mm | 2t | 2.5t | |

| D4 | 1.6mm | 2t | 2.5t | |

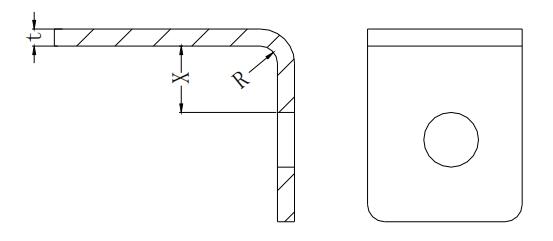

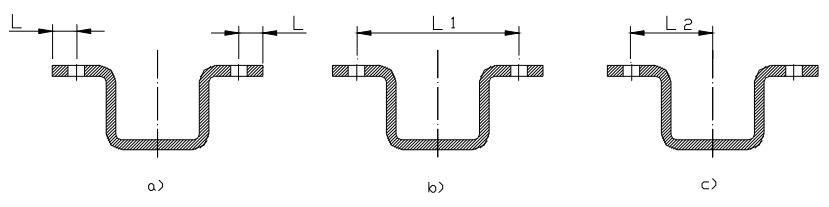

図1-12に示すように、まず貫通させ、次に曲げる。穴が変形しないようにするため、穴とフランジの間の最小距離X≧2t+R

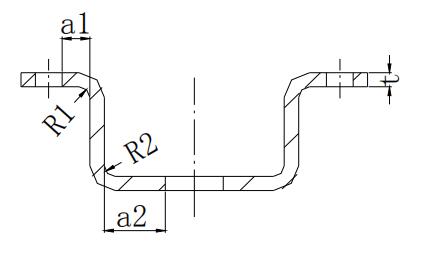

図1-13に示すように、深絞り部品に穴を開ける場合、穴の形状や位置の正確さ、金型の強度を確保するために、部品の穴壁と直線壁が一定の距離を保つ必要がある:

式中、R1、R2はコーナー半径、tは厚さである。

ブランキング部品の加工精度

表1-7 公差表 穴中心距離の(単位:mm)

| 通常の打ち抜き精度 | 高度な打ち抜き精度 | |||||

|---|---|---|---|---|---|---|

| 公称サイズ L | 公称サイズ L | |||||

| 厚さ | <50 | 50~150 | 150~300 | <50 | 50~150 | 150~300 |

| <1 | ±0.1 | ±0.15 | ±0.20 | ±0.03 | ±0.05 | ±0.08 |

| 1~2 | ±0.12 | ±0.20 | ±0.30 | ±0.04 | ±0.06 | ±0.10 |

| 2~4 | ±0.15 | ±0.25 | ±0.35 | ±0.06 | ±0.08 | ±0.12 |

| 4~6 | ±0.20 | ±0.30 | ±0.40 | ±0.08 | ±0.10 | ±0.15 |

注:この表の値を使用する場合は、すべての穴を一度だけ開けること。

プレス部品設計サイズの選択原理

1)プレス部品の設計寸法基準は、製造された位置決め基準にできるだけ近く、寸法の製造誤差を避けることができる。

2) スタンピングパーツの穴サイズの基準は、スタンピングプロセスの開始から終了まで可能な限り遠くから選択されるべきであり、変形に参加するパーツに関連してはならない。

3) 多段階で異なる金型に分散してプレスされる部品は、できるだけ同じ位置決め基準を使用する。

表1-8 公差表 穴の中心と端の距離

| 厚さ | サイズ b | |||

|---|---|---|---|---|

| ≤50 | 50<b≤120 | 120<b≤220 | 220<b≤360 | |

| <2 | ±0.2 | ±0.3 | ±0.5 | ±0.7 |

| ≥2~4 | ±0.3 | ±0.5 | ±0.6 | ±0.8 |

| >4 | ±0.4 | ±0.5 | ±0.8 | ±1.0 |

注:このテーブルは、ブランキング後の穴あけに適しています。

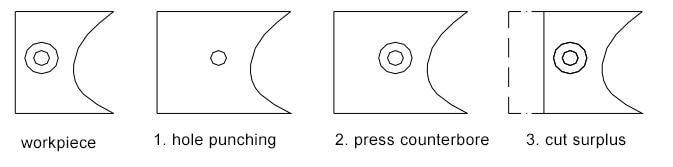

二次切断

セカンダリー・カッティングは、セカンダリー・ブランキング、あるいはアディショナル・カッティングとも呼ばれる(非常に粗悪なプロセスで、設計時には避けるべきである)。

二次切断は、延伸によって材料が変形することである。曲げ変形が大きい場合、ブランキングは大きくなる。最初に成形し、次に穴または輪郭を切断して、保留材料を除去し、完全な正しい構造のサイズを得る。

用途:テンション・ボスがエッジに近い場合、追加カットを行う必要がある。

図1-16に示すように、カウンタボアを例にとってみよう。

あなたは この記事を読む 板金曲げの細部まで学ぶことができます。

リベット・ナットの一般的な形は、セルフ・クリンチング・スタンドオフ、セルフ・クリンチング・ナット、アンカー・リベット・ナット、プル・リベット・ナット、フローティング・リベット・ナットである。

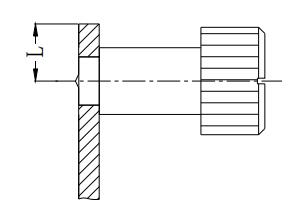

Self-clinchingスタンドオフ

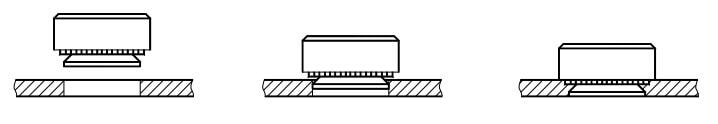

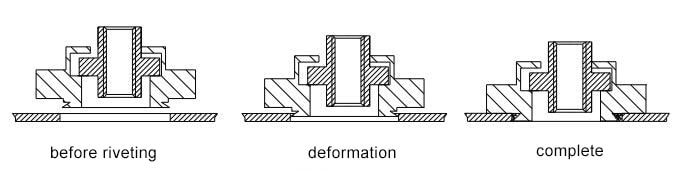

プレスリベットとは リベット加工外圧の下で、リベット止め部品は母材を塑性変形させ、リベット止めネジとナット構造に特別に設計されたプレハブの溝に押し込まれ、それによって2つの部品の信頼できる接続を実現する。

リベッティング用の非標準ナットには2種類あり、1つはセルフ・クリンチング・スタンドオフで、もう1つはセルフ・クリンチング・ナットである。

基材との接続は、このようなリベット状のものを使って実現される。

このようなリベット接合形態は、通常、リベット接合部品が基材の硬度より大きい硬度を有することを必要とする。

セルフクリンチングスタンドオフの圧着には、通常の低炭素鋼、アルミニウム合金板、銅板が適しています。

ステンレス鋼板や高炭素鋼板の場合、材質が硬いため、特殊な高強度リベットナット柱が必要となり、高価なだけでなく、圧着が難しく、圧着の信頼性が低く、圧着後に脱落しやすい。

信頼性を確保するために、メーカーはしばしばナット柱の側面に溶接を加える必要があるが、これは工程上好ましくない。

そのため、リベットナットの柱とリベットナットを持つ板金部品は、できるだけステンレス鋼を使用しない。

これはリベット・スクリューやリベット・ナットの場合も同様で、ステンレス鋼板への使用には適さない。

リベット・ナット・コラムの圧着工程を図1-41に示す:

Sエルフクリンチング リベットナット

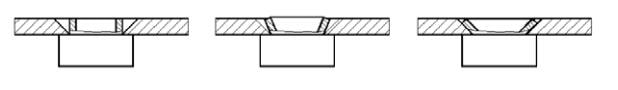

リベット・スクリューの圧着工程を図 1-42 に示す:

Aリベットナット

アンカー・リベッティングとは、リベッティングの過程で、リベット止めされたねじやナットの材料の一部が外力の作用を受けて塑性変形し、母材との間に締まりばめが形成され、それによって2つの部品の確実な接続が実現されることを意味する。

一般的に使用されているZRSは、このリベットタイプで基板に接続されている。

リベット止めは比較的簡単で、接合強度は低く、通常はファスナーの高さを制限し、小さなトルクに耐えるために使用される。図1-43に示すように

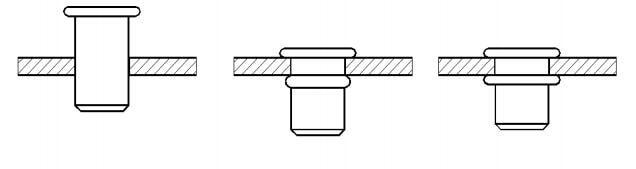

プル リベットナット

プル・リベッティングとは、リベッティング・プロセスの間、外部張力の作用下でリベッティング部材が塑性変形することを意味する。

変形の位置は通常、特別に設計された部分にあり、基板は信頼性の高い接続を達成するために変形部分でクランプされる。

一般的に使用されているリベット・ナットは、このリベット・タイプによって基板に接続される。

リベット打ちは専用のリベットガンを使って行われるが、これは閉鎖されたパイプのように設置スペースが狭く、万能リベット打ち工具が使えない場所でよく使われる。図1-44に示すように

Fリベットナット

板金構造上のリベットナットの一部は、シャーシ全体の構造が複雑であるため、構造の累積誤差が大きすぎるため、これらのリベットナットの相対位置誤差が大きくなり、他の部品の組み立てが困難になる。

これは、対応するリベットナットの位置にリベット付きフローティングナットを使用した後の良い改善である。

図1-45に示すように:(注:リベット位置に十分なスペースが必要です)

アンカーアイベットナットまたはセルフクリンチング リベットナットのサイド距離

アンカー・リベット・ナットまたはセルフクリンチング・リベット・ナットは、シートを絞ることによってシートと一緒にリベット止めされる。

アンカーリベットやセルフクリンチングリベットが端に近すぎると、この部分が変形しやすくなる。

特別な要件がない場合、リベット・ファスナーの中心線とシートの端との間の最短距離は、図 1-46 を参照し、L より大きくすべきである。

そうでない場合は、シートの端が力によって変形しないように、特別なクランプを使用しなければならない。

リベッティングの品質に影響する要因

リベッティングの品質に影響を与える要因はたくさんある。要約すると、主に以下のものがある:下地の性能、下穴の大きさ、リベッティング方法。

1) 基板の特性。

基材の硬度が適切であれば、リベットの品質は良好であり、リベット部材の力も良好である。

2) 下穴のサイズ。

下穴の大きさはリベットの品質に直接影響し、開口部が大きければ、基板とリベットの間の隙間が大きくなる。

リベッティングの場合、リベッティング・ピースの溝を埋めるだけの変形があってはならないので、剪断力が不足し、リベッティング・ナット(釘)のスラスト抵抗に直接影響する。

リベットねじの場合、下穴が大きすぎて、リベット締結時の塑性変形によって発生する押圧力が小さくなり、リベットねじ(メス)のスラスト抵抗とねじり抵抗に直接影響する。

リベッティングも同様で、下穴が大きすぎるため、塑性変形後の2つのピース間の有効摩擦が減少し、リベッティングの品質に影響を与える。

下穴の大きさが小さく、リベッティングの力はある程度大きくできるが、外観品質が悪くなりやすい。

リベッティング力が大きく、取り付けが不便で、底板の変形が発生しやすく、リベッティング作業の生産効率とリベッティングの品質に影響を与える。

3) リベッティング方法。

前項で紹介した。リベッティングスクリューとナットは、使用過程での機会に細心の注意を払う必要があります。使用する場面や必要な力が異なれば、必要なタイプも異なる。

適切に使用しないと、リベット・スクリューとナットの力範囲が狭くなり、接続不良の原因となる。

以下は、通常の状況での正しい使い方を説明するためのいくつかの例である。

1) アルミニウム板に陽極酸化処理または表面処理を施す前に、スチール製またはステンレススチール製のリベット付きファスナーを取り付けないでください。

2) 同じ直線上にリベットが多すぎると、押し出された材料が流れる場所がなくなり、大きな応力が発生し、ワークが曲がった形状に曲がってしまう。

3) リベット・ファスナーを取り付ける前に、ボードの表面がメッキされていることを確認するようにしてください。

4) M5、M6、M8、M10のナットは一般的に溶接されている。大きすぎるナットは一般的に高い強度を必要とする。 アーク溶接 が使用できる。M4以下(M4を含む)は、アンカー・リベット・ナットを使用する。電気メッキの場合は、無電解メッキのリベットナットを使用できる。

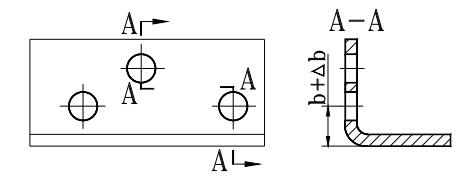

5) 曲がった側のナットをリベット止めする場合、リベット止めの品質を 確保するために、次のことに注意する必要がある:1.

リベット穴の端から曲げ部の側面までの距離は、曲げ部の変形領域より大きくなければならない。2.

リベット・ナットの中心から曲げられた側の内側までの距離Lは、リベット・ナットの外側の円筒半径と曲げ部の内側の半径の和より大きくなければならない。すなわち、L>D/2+rである。

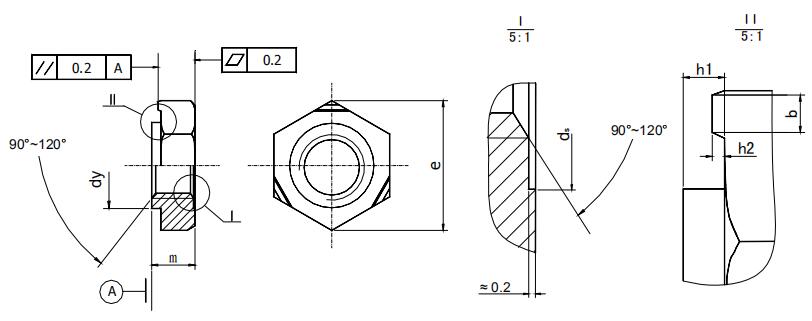

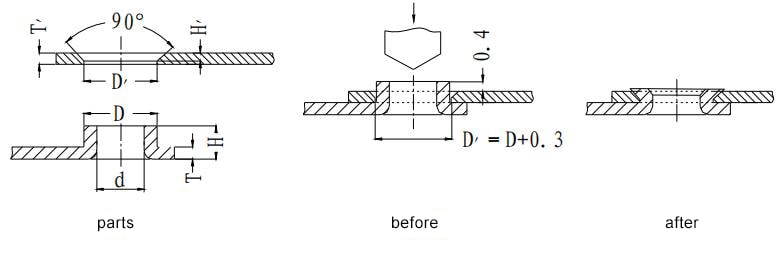

について プロジェクション溶接 ナット(スポット溶接ナット)は、板金部品の設計に広く使用されている。

しかし、多くの設計では、下穴の大きさが規格に合っておらず、正確な位置決めができない。

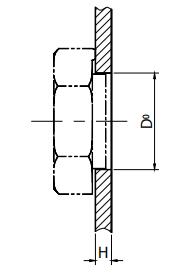

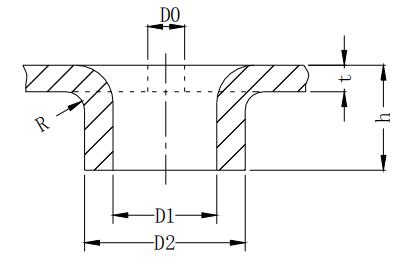

構造形式及び寸法は、図1-47及び図1-48に示すとおりである。溶接用鋼板の溶接前の穴径D0と板厚Hの推奨値は、表1-17に規定するとおりである。

表1-17 溶接六角ナットの寸法と対応する鋼板の開口部厚さ(mm)

| ネジサイズ(DまたはD×P) | M4 | M5 | M6 | M8 | M10 | M12 | M16 | |

|---|---|---|---|---|---|---|---|---|

| ─ | ─ | ─ | M8×1 | M10×1 | M12×1. 5 | M16×1. 5 | ||

| ─ | ─ | ─ | ─ | (M10×1.25) | (M12×1. 25) | ─ | ||

| e | 分 | 9.83 | 10.95 | 12.02 | 15.38 | 18.74 | 20.91 | 26.51 |

| ダイ | マックス | 5.97 | 6.96 | 7.96 | 10.45 | 12.45 | 14.75 | 18.735 |

| 分 | 5.885 | 6.87 | 7.87 | 10.34 | 12.34 | 14.64 | 18.605 | |

| h1 | マックス | 0.65 | 0.7 | 0.75 | 0.9 | 1.15 | 1.4 | 1.8 |

| 分 | 0.55 | 0.6 | 0.6 | 0.75 | 0.95 | 1.2 | 1.6 | |

| h2 | マックス | 0.35 | 0.4 | 0.4 | 0.5 | 0.65 | 0.8 | 1 |

| 分 | 0.25 | 0.3 | 0.3 | 0.35 | 0.5 | 0.6 | 0.8 | |

| m | マックス | 3.5 | 4 | 5 | 6.5 | 8 | 10 | 13 |

| 分 | 3.2 | 3.7 | 4.7 | 6.14 | 7.64 | 9.64 | 12.3 | |

| D0 | マックス | 6.075 | 7.09 | 8.09 | 10.61 | 12.61 | 14.91 | 18.93 |

| 分 | 6 | 7 | 8 | 10.5 | 12.5 | 14.8 | 18.8 | |

| H | マックス | 3 | 3.5 | 4 | 4.5 | 5 | 5 | 6 |

| 分 | 0.75 | 0.9 | 0.9 | 1 | 1.25 | 1.5 | 2 | |

注:括弧内の仕様はできるだけ使用しないこと。

一般的な並目ねじボーリングサイズ

| ネジ径 M | 厚さ t | 内径 D1 | 外径D2 | 高さ h | プレパンチ径 D0 | 半径 |

|---|---|---|---|---|---|---|

| M2.5 | 0.6 | 2.1 | 2.8 | 1.2 | 1.4 | 0.3 |

| 0.8 | 2.8 | 1.44 | 1.5 | 0.4 | ||

| 1 | 2.9 | 1.8 | 1.2 | 0.5 | ||

| 1.2 | 2.9 | 1.92 | 1.3 | 0.6 | ||

| M3 | 1 | 2.55 | 3.5 | 2 | 1.4 | 0.5 |

| 1.2 | 3.5 | 2.16 | 1.5 | 0.6 | ||

| 1.5 | 3.5 | 2.4 | 1.7 | 0.75 | ||

| M4 | 1 | 3.35 | 4.46 | 2 | 2.3 | 0.5 |

| 1.2 | 4.5 | 2.16 | 2.3 | 0.6 | ||

| 1.5 | 4.65 | 2.7 | 1.8 | 0.75 | ||

| 2 | 4.56 | 3.2 | 2.4 | 1 | ||

| M5 | 1.2 | 4.25 | 5.6 | 2.4 | 3 | 0.6 |

| 1.5 | 5.75 | 3 | 2.5 | 0.75 | ||

| 2 | 5.75 | 3.6 | 2.7 | 1 | ||

| 2.5 | 5.75 | 4 | 3.1 | 1.25 |

タッピングから曲げエッジまでの最短距離

表1-19 タッピング中心から曲げ端までの距離 H値比較表

| 厚さ/ネジ径 | 1 | 1.2 | 1.5 | 2 |

|---|---|---|---|---|

| M3 | 6.2 | 6.6 | - | - |

| M4 | 7.7 | 8 | - | |

| M5 | - | 7.6 | 8.4 | - |

表1-20 リベット・ナット、セルフ・クリンチング・ナット、プル・リベット、タッピングの比較

| 接続方法/機能 | アンカー・リベット・ナット | セルフクリンチング・リベット・ナット | プルリベット | フランジング&タッピング |

|---|---|---|---|---|

| 加工性 | 良いことだ | 良い | 良い | 平均 |

| 板金要件 | ステンレス・スチール製リベット、脱落しやすい | ステンレス鋼のリベッティングは非常に悪く、特殊なリベットナットを使用する。 スポット溶接 | なし | 薄い板と銅、アルミの柔らかい素材で滑りやすい |

| 精密 | 良い | 良い | 良い | 平均 |

| 耐久性 | 良い | 良い | 良い | 銅とアルミニウム 柔らかい素材は貧弱で、他の素材の糸は3~4本以上のバックルがある。 |

| コスト | 高い | 高い | 平均 | ロー |

| 品質 | 良い | 良い | 良い | 平均 |

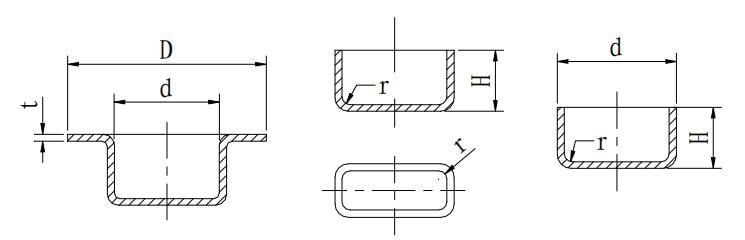

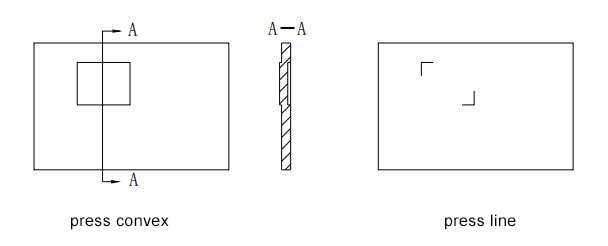

シートメタルのストレッチを図1-50に示す。

シートメタルストレッチの考慮事項:

凸型板金の形状やサイズについては、板金金型マニュアルにいくつかのシリーズサイズが規定されています。イントラリンクのライブラリに対応するFormモデルがあります。

設計はマニュアルで指定されたサイズに従って選択する必要があり、ライブラリ内のForm金型が直接使用されます。

凸ピッチと凸マージンの限界サイズ

表1-21 凸ピッチと凸マージンの限界寸法

| 概略図 | L | B | D |

|---|---|---|---|

| 6.5 | 10 | 6 |

| 8.5 | 13 | 7.5 | |

| 10.5 | 15 | 9 | |

| 13 | 18 | 11 | |

| 15 | 22 | 13 | |

| 18 | 26 | 16 | |

| 24 | 34 | 20 | |

| 31 | 44 | 26 | |

| 36 | 51 | 30 | |

| 43 | 60 | 35 | |

| 48 | 68 | 40 | |

| 55 | 78 | 45 |

1-52に示すように、板金に0.3インチのハーフカットのエンボスを施し、ラベルなどのステッカーとして使用することで、ラベルの信頼性を向上させることができる。

このようなセミカッティングコンケーブは、変形は通常のストレッチよりはるかに小さいが、それでも大面積のカバープレートや、曲がらないか曲げ高さが小さいボトムプレートには一定の変形がある。

別の方法:変形を改善するために、ラベリング範囲に2本の直角線を打ち込むことができる。

しかし、ラベル貼付の信頼性は低下する。

この方法は、製品コード、製造日、バージョン、さらにパターンなどの処理にも使用できる。

図1-53を参照)板状の金属部品にリブをプレスすることで、構造的な剛性を高めることができる。

図1-54に示すように、

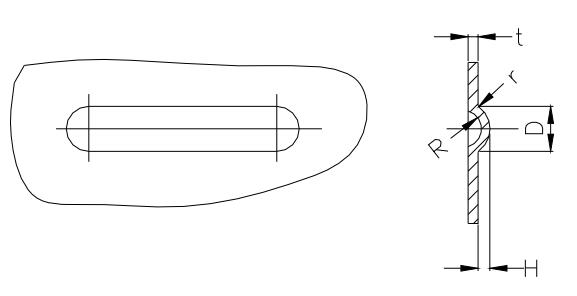

について ボーリング リベッティングは板金同士の接合方法で、主に塗装鋼板やステンレス鋼板の接合に用いられる。

片方のパーツには穴が開けられ、もう片方のパーツには穴が開けられ、カフが付けられ、取り外し不可能なコネクターになっている。

利点:フランジはまっすぐな穴と一致し、それ自体が位置決め機能を持っている。リベットの強度が高く、金型を通してのリベットの効率も高い。

具体的な方法は図1-55の通りである:

表1-22 穴あけリベット寸法

| パラメータ | 厚さT(mm) | フランジング 高さH(mm) | フランジ外径D(mm) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| そうだ。 | 3 | 3.8 | 4 | 4.8 | 5 | 6 | ||||||||

| 対応するストレート穴の内径dと下穴d0 | ||||||||||||||

| d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | |||

| 1 | 0.5 | 1.2 | 2.4 | 1.5 | 3.2 | 2.4 | 3.4 | 2.6 | 4.2 | 3.4 | ||||

| 2 | 0.8 | 2 | 2.3 | 0.7 | 3.1 | 1.8 | 3.3 | 2.1 | 4.1 | 2.9 | 4.3 | 3.2 | ||

| 3 | 1 | 2.4 | 3.2 | 1.8 | 4 | 2.7 | 4.2 | 2.9 | 5.2 | 4 | ||||

| 4 | 1.2 | 2.7 | 3 | 1.2 | 3.8 | 2.3 | 4 | 2.5 | 5 | 3.6 | ||||

| 5 | 1.5 | 3.2 | 2.8 | 1 | 3.6 | 1.7 | 3.8 | 2 | 4.8 | 3.2 | ||||

注:一般的な原理では、H=T+T'+(0.3~0.4)

D = D'-0.3;

D-d=0.8T

T≧0.8mmの場合、フランジ穴の肉厚は0.4Tとなる。

T<0.8mmの場合、フランジの肉厚は通常0.3mmである。Hは通常0.46±0.12である。

板金リベット工法には、トックスリベット工法というものもある。

原理は、図1-56に示すように、2つのスタックを一緒に置くというものである。

主に塗装鋼板やステンレス鋼板の接続に使用される、金型を使用したプレスや絞り加工。

省エネ、環境保護、高効率という利点がある。

かつて、通信業界のシャーシにはリベットが多く使われていたが、大量生産の品質管理は難しかった。現在ではあまり使われなくなり、推奨されていない。

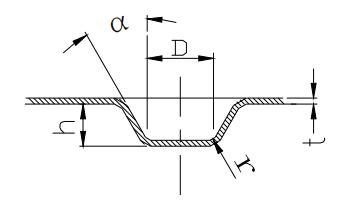

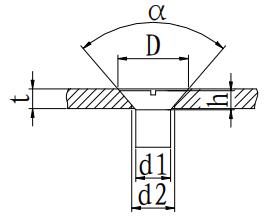

スクリューのカウンターボアの構造寸法は、以下の表に示すように選択される。

皿ネジの皿頭については、板厚が薄すぎるとビアd2とザグリDを同時に確保することが難しく、ビアd2を優先的に保証する必要がある。

皿ネジ用の皿頭とビア:(選択されたシートの厚さtは、hより大きいことが好ましい。)

表1-23 ねじ座ぐり寸法

| d1 | M2 | M2.5 | M3 | M4 | M5 |

|---|---|---|---|---|---|---|

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.0 | Φ6.0 | Φ8.0 | Φ9.5 | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| 好ましい最小厚さ | 1.2 | 1.5 | 1.5 | 2 | 2 | |

| α | 90° | |||||

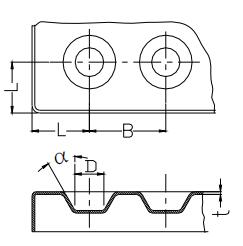

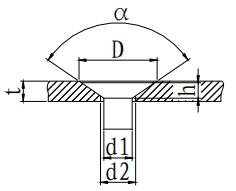

表1-24 穴付き皿リベット用ザグリ穴の寸法

| d1 | Φ2 | Φ2.5 | Φ3 | Φ4 | Φ5 |

|---|---|---|---|---|---|---|

| d2 | Φ2.2 | Φ2.7 | Φ3.3 | Φ4.3 | Φ5.3 | |

| D | Φ4.0 | Φ5.0 | Φ5.5 | Φ7.0 | Φ9.0 | |

| h | 1 | 1.1 | 1.2 | 1.6 | 2 | |

| α | 120° | |||||

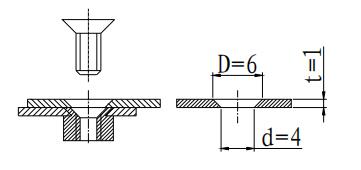

シートメタルの接続は、M3の皿ビスで完了する。

メッキ穴の厚さが1mmの場合、従来の方法では問題がある。

しかし、実際の設計では、このような問題が数多く発生する。

リベットナットは下に使用され、ザグリ穴の直径は6mmで、図に示すように効果的に接続を完了することができる。

このサイズは多くのインサートボックスで使用されている。

このタイプの接続では、底部のナットがアンカー・リベット・ナットである必要があることに注意することが重要である。

セルフクリンチング・リベット・ナットとタッピング・タップは、締め付け接続を完了することができない。

このような寸法を標準化するために、d/Dは以下のようにする:

表1-25 薄板カウンターボアの統一

| 板厚 | 1 | 1.2 | 1.5 |

|---|---|---|---|

| M3 | 4/6 | 3.6/6.0 | 3.5/6 |

| M4 | - | - | 5.8/8.8 |