最適な曲げ加工を実現するために、板金部品をどのように設計したらよいかと考えたことはありませんか?このブログでは、よくある落とし穴を避けながら高品質の曲げ加工を実現するための重要な原則とベストプラクティスを探ります。経験豊富な機械エンジニアの専門知識をもとに、曲げ高さ、半径、方向、クリアランス、強度などの重要な側面を掘り下げていきます。この記事を読み終わる頃には、シートメタル設計を向上させ、製造プロセスを合理化するための貴重な洞察力が身についていることでしょう。

曲げ加工は、圧力を使って材料を塑性変形させ、特定の角度と曲率形状を形成するプレス加工である。一般的な曲げ加工には、V曲げ、Z曲げなどがある、 オフセット・ベンドヘミング・ベンドなどである。

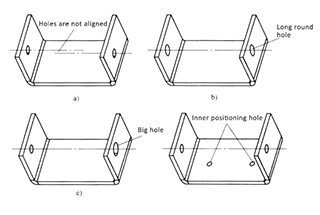

シートメタルの最小曲げ高さは、シートメタルの厚さの2倍と曲げ半径、すなわちH≧2t+Rとして計算されるべきである。

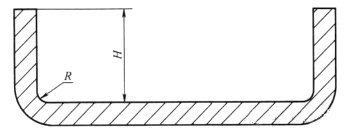

添付の図に示されているように、曲げ高さが低すぎると、曲げ加工中にシートメタルが変形したりねじれたりしやすくなる。 曲げ加工その結果、部品形状と寸法精度が最適化されない。

面取りされたエッジを曲げる場合、曲げ高さの不足が曲げ歪みの主な原因となる。

添付の図に描かれているように、元の設計では、左側の曲げ高さが小さすぎるため、曲げ変形が起こりやすくなり、全体的な曲げ品質が低下する。

改善された設計では、左側の曲げの高さを高くするか、曲げの高さの最小部分をなくすことができ、その結果、左側の曲げの高さを高くすることができる。 板金 曲げに歪みがなく、高い曲げ品質を実現する。

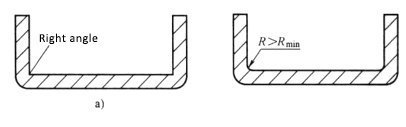

シートメタルの曲げ強度を確保するために 曲げ半径 は、その板金材料に指定された最小曲げ半径より大きくなければならない。一般的な板金材料の最小曲げ半径を下表に示す。

| 素材の状態 | |||

|---|---|---|---|

| 素材 | ソフト | ハード | |

| アルミニウム合金 | 0 | 6t | |

| ブロンズ・ブロンズ | 0 | 4t | |

| 真鍮 | 0 | 2t | |

| マグネシウム合金 | 5t | 13t | |

| 鉄 | ステンレス | 0.5t | 6t |

| 低炭素鋼 合金鋼 | 0.5t | 4t | |

| チタン | 0.7t | 3t | |

| チタン合金 | 2.6t | 4t | |

曲げ半径の設計を改良した板金オリジナル:

曲げ半径が大きければ大きいほど板金加工に有利というわけではないことに注意する必要がある。曲げ半径が大きいと、その分 スプリングバック また、曲げ角度と高さのコントロールが難しい。適度な曲げ半径を選ぶことが重要だ。

板金金型メーカーは、スプリングバックを避け、曲げの高さと角度をよりよく制御するために、曲げ半径ゼロを選ぶことが多い。しかし、この場合、特に硬い材料の場合、板金に外部亀裂が入ったり、破損したりする可能性があります。さらに、金型の直角は時間とともに丸くなり、正確な曲げ寸法を維持するのが難しくなります。

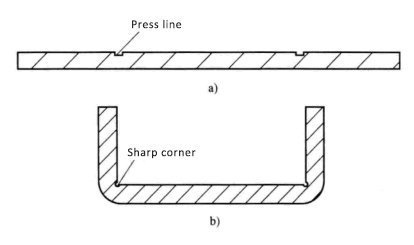

削減する 曲げ力 曲げ寸法を一定にするため、一部の板金金型メーカーは、添付の図に示すように、曲げ加工前にプレス工程を採用している。

しかし、この設計には曲げ強度が低く、シートメタルが割れやすいといった欠点もある。

プレス加工はスタンピング加工の一種で、部分的に押し出された材料を使ってシートメタルに溝を付けることで、曲げやすくし、曲げ精度を向上させる。

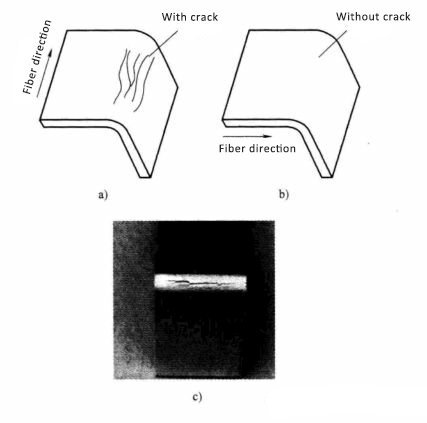

シートメタルの曲げ加工は、金属繊維の方向に対してできるだけ垂直に近づける必要がある。

板金の曲げ部が金属繊維の方向と一致していると、曲げ部でクラックが入りやすく、曲げ強度が低いため、添付の図に描かれているように折れやすくなる。

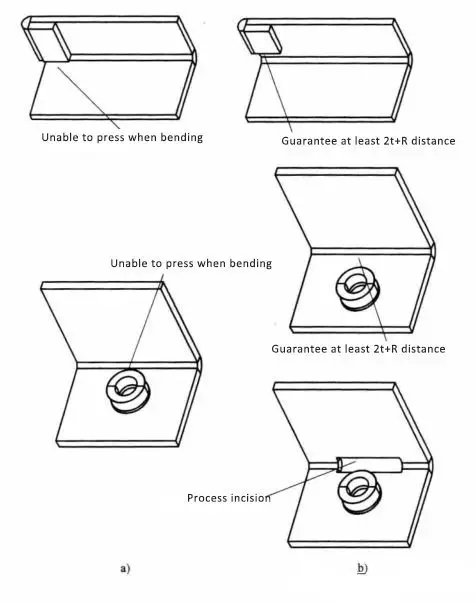

シートメタルが曲げられる場合、多くの場合、他の特徴がシートメタルのベースに近すぎるため、プレスして曲げることができなかったり、曲げた後に大きな変形を引き起こしたりする。

これを防ぐには、添付の図に示されているように、板金の厚さの少なくとも2倍と曲げ半径を板金の根元に空けておくことで、プレスの妨げになる他の特徴がないことを確認することが重要である。

当初の設計では、オフセットの平坦化位置が板金の底面に近すぎたため、プレスできず曲げ加工に失敗していた。

例えば、板金上の出っ張りが曲げの付け根に近すぎて曲げができない場合、改良された第1の設計に示すように、出っ張りを板金の付け根に移動させることができる。

設計上の要求により、バッドと曲げ部の位置を動かすことができない場合は、第2の改良設計で示したように、バッドに対応する曲げ部の根元にオープンカットを追加して、スムーズな曲げ工程を確保することができる。

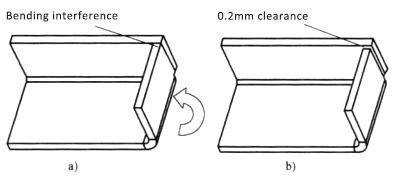

には寛容さがある。 板金曲げまた、曲げ加工時の干渉による不具合を避けるため、曲げ方向に一定の曲げクリアランスを確保する必要がある。

下の図に示すように、これは複雑なシートメタルの簡略化された表現である。 曲げ部分.曲げの順序は、まず上側を曲げ、次に右側を曲げる。

当初の設計では、2つの曲げエッジの間にスペースがなかった。この上辺と右辺のクリアランスの欠如は、シートの存在を意味した。 金属曲げ の公差は、曲げ加工中に干渉を引き起こす可能性がある。

この問題を解決するため、改良された設計では、右側面と上側面の間に最小0.2mmのクリアランスを設け、曲げの干渉を効果的に防止している。

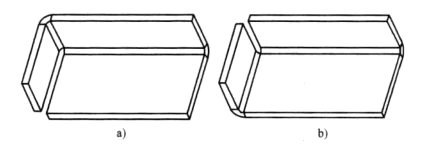

曲げ加工では板金曲げの強度を確保する必要があり、一般に細長い曲げでは弱く、短くて広い曲げでは強くなる。そのため、板金曲げは下図のようにできるだけ長くする必要がある。

同じ機能を持つベンドでも、元の設計では、曲げ強度が低いのは、ベンドを短い側に取り付けているためです。改良型では、ベンドを長い側に取り付けることで、曲げ強度を高めている。

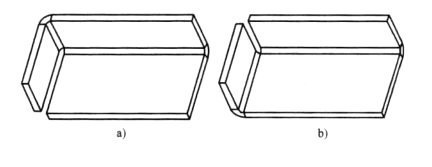

板金部品の曲げ加工工程が多いほど、金型コストは高くなり、曲げ精度は低下する。これらの問題を最小限に抑えるために 板金デザイン は、下図に示すように、曲げ工程の数を最小限にすることを目指すべきである。

元の設計では、シートメタルは2つの別々の曲げ工程を必要としていた。しかし、改良された設計では、シートメタルは1つの曲げ工程だけで2つの側面を同時に形成することができる。

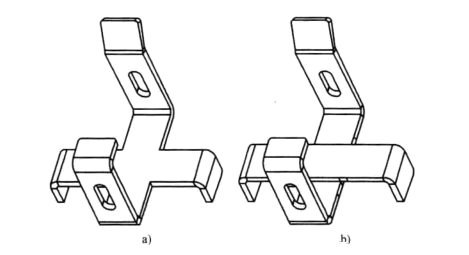

板金の曲げ加工が複雑であればあるほど、材料の無駄が多くなる可能性があることを覚えておくことが重要です。これを最小限に抑えるには、複雑な曲げ加工を2つの部分に分けることを検討する必要があるかもしれません。

部品点数を減らすという原則に反するかもしれないが、最終的には製造コストの削減と製品品質の向上につながる。このような設計は、綿密な計算で検証することが重要である。

下図に示すように、複雑な曲げ加工を施したシートメタル部品は2つの部品に分割され、リベット、セルフリベット、接着剤などの方法で接合される。 スポット溶接.

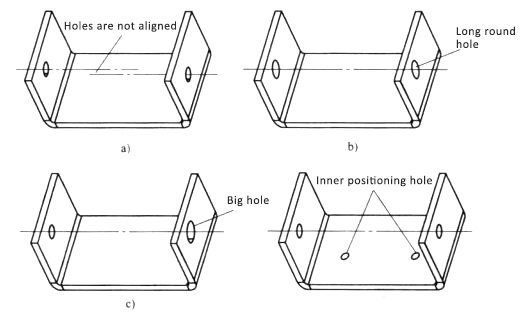

多くのエンジニアは、板金曲げのネジや釘穴がずれてしまい、ネジやリベットの固定が不可能になるという不満を経験したことがあるだろう。これは、板金曲げの公差が大きいため、特に板金に複数の曲げがある場合によくある問題です。

| 特徴 | 公差/mm |

|---|---|

| ベンド | 0.15 |

| つのベンド | 0.25 |

| スリー・ベンド | 0.36 |

| つのベンド | 0.44 |

| ファイブ・ベンド | 0.51 |

| シックス・ベンド | 0.59 |

上の表に示すように、板金の曲げ回数が増えるほど、曲げ公差は大きくなる。そのため、板金の複数回の曲げの寸法精度を維持することが難しくなる。板金のネジ穴、引き抜き穴、セルフリベット穴が曲げ後にズレやすいのはこのためである。

そのため、製品を設計する際には、エンジニアは複数の曲げ公差の影響を考慮しなければならず、部品に複数の曲げがあるフィーチャーの公差が過度に厳しくなることは避けなければならない。

同時に 板金デザイン 組立穴のミスアライメント、適切な組立サイズの維持の難しさ、さらには組立の干渉など、組立時の以下の問題を避けるために最適化されるべきである。

曲げ公差が大きいため、シートメタルの2つの曲げ部分にある穴の位置合わせは難しい: