単純な金属板を、どうやって精密で機能的な部品に変えるのだろう?板金切断は、レーザー切断、プラズマ切断、ウォータージェット切断など、さまざまな技術を伴う製造業の基本的なプロセスである。この記事では、これらの手法の包括的なガイドを提供し、それぞれの背後にある原理とその応用を探ります。使用される機器の理解から、さまざまな切断方法の複雑さまで、板金加工の世界に関する貴重な洞察を得ることができます。精密切断を可能にする詳細と、これらのプロセスが効率的な生産にどのように貢献しているかを発見してください。

レーザー切断の原理は、Light Amplification by Stimulated Emission of Radiationの頭文字をとったもので、レーザーと訳される。

レーザー切断は放電によって行われ、HeやNなどの混合ガスを使用する。2CO2などを励起媒体として使用する。レーザービームは、一組のミラーを通してレーザーを集光することで生成され、材料を溶かす。

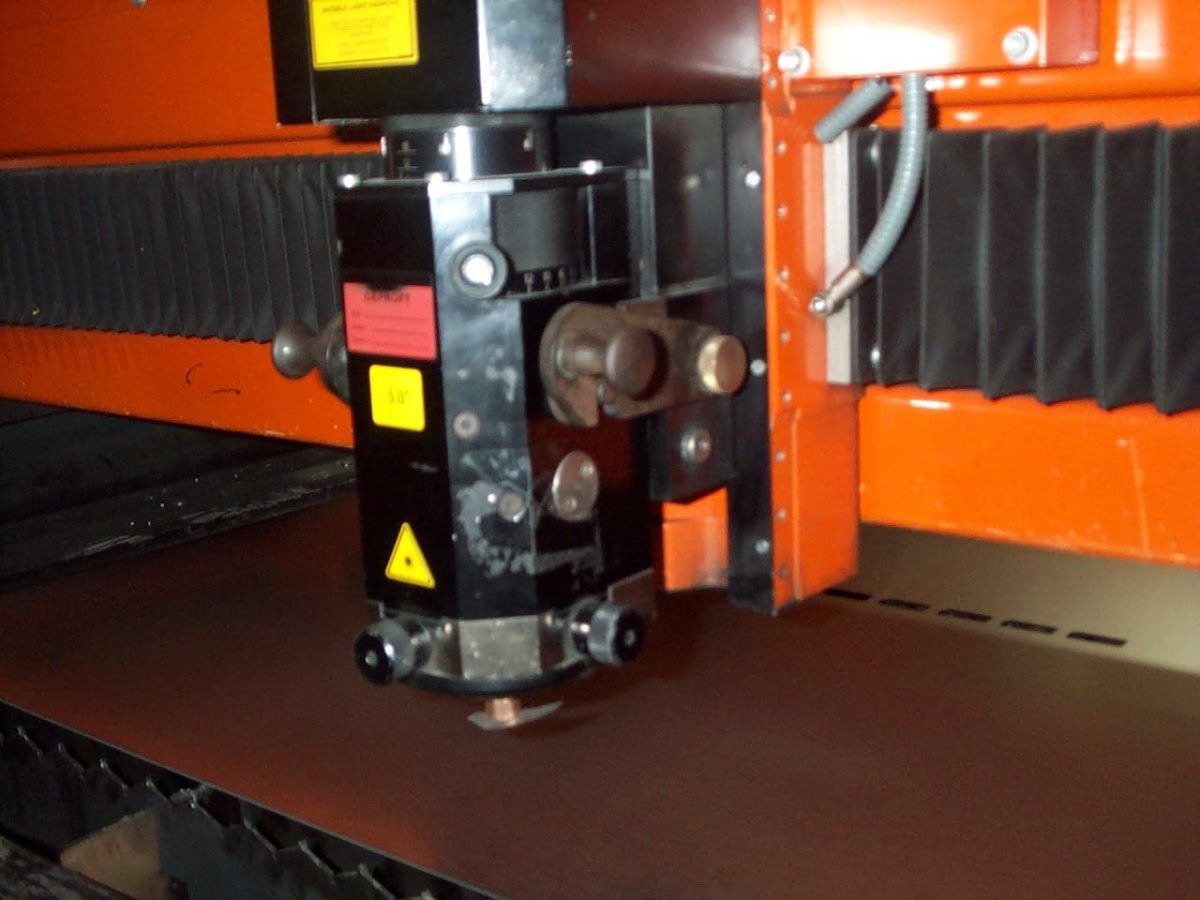

のプロセスである。 レーザー切断:NCプログラムの制御により、レーザー発振器が特定のタイプのレーザーを生成する。レーザーは光学システムを通してカッティングヘッドに送られ、ワークの表面に焦点を合わせ、金属を溶かす。

同時に、レーザビームと平行な方向からアシストガスを噴射し、溶融スラグを吹き飛ばす。切断ヘッドは、サーボモーターによって制御されながら所定の経路に沿って移動し、さまざまな形状のワークを切り出す。

機械構造:

1)マシンベッド:

光路全体は、ビーム、カッティングヘッドブラケット、カッティングヘッドツールを備えたマシンベッドに取り付けられる。ベッドは、軸方向加速度による加工中の振動を排除するように設計されている。マシンベッドの底は、いくつかの排気チャンバーに分割されている。カッティングヘッドがある排気室の上に位置するとバルブが開き、廃ガスが排出される。ブラケットセパレーターを通して、小さなワークピースやスクラップは廃棄物ボックスに落ちます。

2)作業台:

サポートが埋め込まれた作業台は、平らな切断時に材料を支えるために使用される。

3)センサー:

良好な切断品質は、ノズルとワークの距離に関係する。センサーには接触式メカニカルセンサーと静電容量誘導式センサーの2種類がある。前者は非導電性材料の加工に使用され、後者は導電性材料に使用されます。

4)カッティングヘッド:

光路の最後の構成要素である。内蔵されたレンズがレーザービームを集光します。標準的なカッティングヘッドの焦点距離は5インチと7.5インチの2種類(主に厚板の切断に使用)。

5)CNCコントローラー:

切断プログラム(ワークの組み合わせとレイアウトのパターン)と軸移動の加工パラメータを変換します。ビーム、ブラケット、回転軸の移動の組み合わせにより、コントローラがワーク上のレーザービームの移動軌跡を制御し、切断速度と加工条件を自動的に調整します。 レーザー出力.

6)レーザー制御盤:

レーザーの機能を制御およびチェックし、システムの圧力、パワー、放電電流、レーザー動作モードを表示します。

7)レーザー

共振器はレーザーの心臓部であり、ここでレーザービームが生成される。レーザーガスは、二酸化炭素、窒素、ヘリウムの混合ガスである。ターボチャージャーによって、ガスは共振共振器の軸に沿って急速に移動する。ガスは2つの熱交換器で冷却され、高圧ユニットのガスにエネルギーを伝達する。

8)冷却装置:

レーザー、レーザーガス、光学系を冷却する。

9)集塵機:

加工中に発生する粉塵の大部分を除去。

10)自動積み下ろしシステム。

切断方法:

1)レーザー溶融切断 - レーザー溶融切断では、被加工物の材料を部分的に溶かし、溶けた材料をガスで吹き飛ばし、切り口を形成する。切断は液体状態でのみ行われるため、溶融切断と呼ばれる。切断時には、高純度の不活性ガスがアシストガスとしてレーザ軸方向に供給され、アシストガスは切断部から溶融金属を吹き飛ばすだけである。金属とは反応しない。

2)レーザーフレーム切断 - レーザー溶融切断とは異なり、レーザーフレーム切断はアシストガスとして活性酸素を使用します。酸素は既に加熱された金属と反応し、大量の熱を放出するため、結果として材料はさらに加熱されます。

3)レーザー気化切断 - レーザー気化切断では、非常に高いエネルギー密度によって切断部の材料が気化する。この方法では、金属を素早く蒸発させて切断するため、溶けた液滴が飛び散ることがありません。

切断方法の選択は、その特性や板の材質、場合によっては切断の形状によって異なる。

気化は溶融よりも多くの熱を必要とするため、レーザー溶融切断の速度はレーザー気化切断の速度よりも速い。 フレームカット は、酸素と金属の反応によって発生する熱を利用することで、より速くなる。

同時に、火炎切断は切断幅と粗さが大きく、熱影響面積が大きいため、切断品質は比較的劣るが、溶融切断は表面が滑らかで高品質であり、気化切断は酸化することなく最高の切断品質を有する。

加えて、溶融切断と気化切断は、特殊な要件を持つ切断に重要な無酸素切断を得ることができる。

一般に、材料の切断はフレーム切断で行うことができ、表面を酸化させないことが要求される場合は、溶融切断を選択する必要がある。気化切断は一般に、寸法精度と表面平滑性の要求が高い場合に使用されるため、その速度も最も低い。

さらに、切り口の形状も切断方法に影響する。デリケートなワークや鋭角な部分を加工する場合、過熱によって小さな部品が燃えてしまう可能性があるため、フレーム切断は危険かもしれない。

レーザーガス

実際の試合では レーザー切断工程また、補助ガスも使用されます。補助ガスはスラグを吹き飛ばすだけでなく、ワークの冷却やレンズの洗浄にも役立ちます。

異なる補助ガスを選択することで、切削速度と切削面の質も変化させることができ、これは特殊金属の切削に大きな意味を持つ。

1)レーザーガス

レーザーガスは、ヘリウム、窒素、炭酸ガスを一定の割合で混合したもので、最適な性能を確保するために工場であらかじめ決められている。

不適切な比率は、レーザーシステムの故障や高電圧電源の損傷を引き起こす可能性があるため、安易に比率を調整しないでください。

二酸化炭素CO2は活性化物質である。放電により励起され、電気エネルギーを赤外線に変換する。

窒素N2:放電で発生したエネルギーを二酸化炭素に伝え、レーザーの出力を増加させる。

ヘリウムHe:ガス中の放電を維持し、二酸化炭素を冷却しやすくする効果がある。

2)切断ガス:

主にN2 またはO2.Nの切断面2 一方、O2切断の切断面は、材料の酸化により黒くなる。

注:LASERで使用されるガスは高純度(全て99.99%以上)です。

3)ガス・パラメータの制御

切断プロセスに影響するガスパラメーターには、ガスの種類、ガス圧、ノズル径などがある。

(1) 補助ガス・タイプ

補助ガスには、酸素、空気、窒素、アルゴンなどがある。

酸素は厚板の切断、高速切断、極薄切断に適している。 プレートカット.

エアーはアルミ板、非金属、亜鉛メッキ鋼板の切断に適している。酸化皮膜をある程度減らすことができ、コストを節約できる。

窒素は切断時の保護ガスとして、酸化膜の発生を防ぎ、燃焼(板厚が厚いと発生しやすい)を防ぐことができる。

アルゴンは切断に使用される チタン 金属類だ。

(2) ガス圧

ガスの圧力は高圧と低圧に分けられる。

レーザー加工機の技術パラメーターによると、最大高圧は20メガパスカル、最大低圧は5メガパスカルである。

圧力の選択は、板厚、切断速度、溶融金属の粘度、レーザー出力に基づいて行われる。

板厚が大きく、切断速度が速く、溶湯の粘度が高い場合は、より高い圧力を選択することができる。

逆に薄い素材の場合、 スローカットまたは液体粘度の低い金属では、適切な低圧を選択することができる。

出力が高いときにガス圧を適切に高めることは、周囲の材料を冷却するのに有効であり、特別な要件に適している。

選択した圧力にかかわらず、スラグを吹き飛ばす効果を確保しつつ、できるだけ経済的にすることが原則である。

(3) ノズル径

ノズル径の選択は、ガス圧の選択と似ているが、切断方法にも関係する。

酸素を補助ガスとして使用する切断では、金属の燃焼により切断シームが広くなる。

スラグを素早く効果的に吹き飛ばすには、大口径のノズルを選ばなければならない。

切断シームが小さいパルス切断では、大きすぎないノズルを選ぶべきである。ノズルの大きさの選択が圧力の選択と矛盾することもある。

このような場合、ノズルとカッティングシームの距離を調整することも一役買う。

カッティングヘッドの使用範囲:

| レンズ焦点距離 | スポット径 | 焦点深度[mm] | 使用範囲 | |||

| 素材の種類 | 材料の厚さの範囲[mm] | ガス種 | ガス圧[bar] | |||

| 5.00 | 130 | 0.6 | 構造用鋼 亜鉛メッキ鋼板 ステンレス 合金 | ≦8 ≦5 ≦8 ≦10 | O2 N2 N2 N2 | ≦5 ≦12 8~16 8~16 |

| 7.50 | 190 | 1.4 | 構造用鋼 ステンレス 合金 | ≦20 ≦10 ≦10 | O2 N2 N2 | ≦5 8~20 8~20 |

注:ノズルはHKとKの2種類に分けられ、例えばHK15は口径Φ1.5mmの高圧噴射タイプを意味する。

下図にカッティングヘッドの構造を示す:

材料特性との関係 レーザー加工:

ワークピースの切断結果は、きれいな切り口である場合もあれば、その反対に、切り口の底にスラグがあったり、切り口の上部に焦げ跡があったりするが、その大部分は素材によるものである。

切削品質に影響を与える要因には、合金組成、材料微細構造、表面品質などがある、 表面処理反射率、熱伝導率、融点、沸点。

通常、合金の組成は材料の強度に影響する、 溶接性耐酸化性、耐食性に優れ、炭素含有量が多いほど切断しにくくなる;

素材表面に錆や酸化被膜があると、溶解時に酸化物が金属と異なる溶け方をするため、表面に溶けにくい酸化物が発生し、スラグが増加して切断が不規則になる。

粗い表面は反射を減らし、熱効率を高め、サンドブラスト処理後は切断品質が格段に向上する。

熱伝導率が低いと熱が集中し、効率が上がる。

そのため、粒子が細かく、表面が粗く、錆がなく、熱伝導率が低い材料は加工しやすい。

の高い素材 炭素含有量コーティングや塗装が施された表面、反射率の高い表面は切断が難しい。

炭素含有量の多い金属は一般的に融点が高く、溶融しにくい。 カット時間.

一方では、切削ギャップを広げ、表面を大きくする。 熱影響部その結果、切断品質が不安定になる。

一方、合金含有量が高いと、液体金属の粘度が高くなり、スプラッシングやスラッギングの比率が高くなり、加工中のレーザー出力や空気圧をより高く調整する必要がある。

コーティングや塗料は光の反射率を高め、溶融を困難にし、スラグの発生を増加させる。

下の表は、異なる材料のレーザー切断の切断時間を示している:

注:表のデータは参考値であり、実際の切断時間は多くの要因に影響される。

| 素材 | 材料の厚さ (mm) | 切削速度 (mm/min) | 穿孔時間 | アシストガス | |

| 連続 | パルス | ||||

| 溶融亜鉛めっき鋼板 アルミコーティング冷延鋼板 電気めっき亜鉛板 冷延鋼板 | 0.8 | 7000 | 0.2 | 0.4 | N2 |

| 0.9-1.0 | 6000 | 0.2 | 0.4 | N2 | |

| 1.2 | 5000 | 0.2 | 0.6 | N2 | |

| 1.5 | 4800 | 0.3 | 0.6 | N2 | |

| 2.0 | 3500 | 0.3 | 1 | N2 | |

| 2.5 | 4500 | 0.3 | 1 | O2 | |

| 熱延鋼板 | 0.2-0.3 | 300 | 1 | 0.3 | O2 |

| ステンレス鋼 | 0.5 | 8000 | 0.1 | 1 | N2 |

| 1.0 | 7000 | 0.2 | 1 | N2 | |

| 1.5 | 5500 | 0.2 | 1 | N2 | |

| 2.0 | 3200 | 0.3 | 1 | N2 | |

| 2.5 | 3000 | 0.3 | 1 | N2 | |

| 3.0 | 2200 | 0.4 | 1 | N2 | |

レーザー切断用の一般的なエンジニアリング材料:

1.金属材料のレーザー切断

ほとんどすべて 金属材料 は室温で赤外線波エネルギーに対する反射率が高いが、CO2 波長10.6μmのレーザーは、多くの金属のレーザー切断に成功している。

10.6μmのレーザービームに対する金属の初期吸収率は0.5-10%に過ぎないが、106w/cmを超える出力密度の集光レーザーを照射すると、吸収率は0.5-10%となる。2 が金属表面に照射されると、表面はマイクロ秒単位ですぐに溶け始める。

溶融状態のほとんどの金属の吸収率は急激に増加し、一般的に60%~80%まで増加する。

1.1 炭素鋼

最新のレーザー切断システムは、最大20mm近い厚さの炭素鋼板を切断できる。切断された継ぎ目の幅は、酸化溶融切断機構を使用して、満足のいく範囲内で制御することができる。

低炭素鋼の場合、切断熱影響部を無視することができ、切断継ぎ目は平らで滑らかで、良好です。 矩.

しかし、リンと硫黄の偏析帯はカットエッジが侵食されやすい。

について 高炭素鋼そのため、刃先の品質はわずかに向上するが、熱影響部はわずかに大きくなる。

1.2 ステンレス

ステンレス鋼のレーザー切断時の酸化・熱放出反応は炭素鋼ほど激しくないため、切断速度は同じ板厚の普通鋼より若干遅くなる。

ステンレス鋼の切断にアシスト・ガスとして不活性ガスを使用すると、無酸化の切断エッジが得られ、直接溶接に使用できるが、アシスト・ガスとして酸素を使用すると、切断速度が約50%低下する。

1.3 合金鋼

切断に使用できるレーザー出力の範囲内であれば、加工パラメータが適切に制御されている限り、直線的でべたつかない切断端を得ることはそれほど難しくない。

しかし、タングステンを含む高速度工具鋼や熱間加工鋼は、レーザー切断中に溶融やスラグの固着が発生する可能性がある。

1.4 アルミニウムとその合金

アルミニウム切断は溶解切断機構に属し、補助ガスは主に切断領域から溶融製品を吹き飛ばすために使用される。

一般に、より良い切削面品質が得られる。

スラグが切り口の裏側に付着することもある。 アルミニウム合金このため、切断面の粒界マイクロクラックの発生を防ぐことが重要である。

アルミニウム・レーザー切断 は、波長10.6μmのビームに対する高い反射率を克服するために、高いパワー密度を必要とする。最初の穴は材料を蒸発させることで形成され、穴が生成されると、鉄のようにビームに対する材料の吸収率が大幅に増加する。

1.5 銅とその合金

純銅(銅)は反射率が高いため、CO2レーザービームでは切断できません。レーザー出力を高くし、補助ガスとして空気または酸素を使用することで、より薄い銅合金板を切断することができます。切断した裏面に少量のスラグが付着することがあります。

1.6 チタンとその合金

純チタンは、集光レーザービームとうまく結合して熱エネルギーを変換することができる。

補助ガスに酸素を使うと化学反応が激しく、切削速度が速くなるが、注意しないと刃先に酸化被膜が発生し、オーバーヒートを起こすこともある。

安全上の理由から、補助ガスには空気を使う方がよい。

1.7 ニッケル合金

超合金としても知られるニッケル基合金には多くの種類があり、そのほとんどが酸化物溶融切削で切削可能である。

2. レーザー切断金属材料:

波長10.6μmのCO2レーザービームは、熱伝導率や蒸発温度が低いため、非金属材料に吸収されやすい。

吸収されたビームは、ほぼ完全に材料に透過し、照射箇所で瞬時に蒸発する。

2.1 有機素材

2.1.1 プラスチック(ポリマー)

レーザー切断は、どんな形状の複雑なワークでも非接触で高速に切断できるため、プラスチック加工に大きな魅力がある。

高出力密度の熱源であるレーザーは、接着剤を素早く蒸発させ、ポリマー鎖を切断する。

適切なプロセス制御の下で、低融点プラスチックはバリや気泡のない滑らかなエッジで切断できるが、高強度プラスチックはより強いビーム出力密度を必要とするため、焼け焦げやエッジの炭化の程度が異なる。

ポリ塩化ビニル(PVC)やそれに類する材料の切断は、切断中に有害なガスが発生しないよう慎重に行う必要がある。

2.1.2 ゴム

ゴムレーザー切断はワークと非接触であり、ワークの伸びや変形を起こさず、エッジの付着を防止する。

2.1.3 木材

レーザー切断は、木材、合板、チップボードに効果的で、のこぎり音はありません。

2.2 無機材料

2.2.1 石英

熱膨張係数の低い石英材料はレーザー切断に適しており、良好なエッジ品質と滑らかな切断面が得られる。

2.2.2 ガラス

ほとんどのガラスは、レーザーの熱衝撃を受けるとクラックが発生する。

2.2.3 セラミック

セラミックスのレーザー切断メカニズムは、制御可能な方向性破壊である。集光されたレーザースポットが方向性のある加熱勾配と高い機械的応力を引き起こし、セラミックスや塑性のない他の材料に小さな亀裂を発生させます。

これらのクラックは光スポットの方向に沿って移動し、材料が切断されるまで継続的に発生する。連続波のCO2レーザービームの使用は、クラックや切断不良を引き起こす可能性があるため、高出力は避けるべきである。

2.2.4 石

さまざまな種類の石材には水分が含まれており、その水分はレーザー光線による急速な加熱によって爆発やひび割れを引き起こす可能性がある。

3. 複合材料のレーザー切断

新しい軽量強化繊維ポリマー複合材料は、従来の方法では加工が難しい。

レーザー切断は、非接触の加工特性を利用し、硬化前に材料の薄いスライスを切断してトリミングし、レーザービームの熱でスライスのエッジを融合させることで、ファイバーカスの発生を防ぐことができる。

完全に硬化した厚みのあるもの、特に繊維強化複合材料や炭素繊維複合材料で作られたものについては、切断端の炭化、剥離、熱損傷の可能性を防ぐため、レーザー切断時に注意を払う必要がある。

レーザー切断で注意すべき問題点

1)切断速度の選択:

レーザー切断の最高切断速度は200~300mm/sに達するが、実際の用途では最高速度の3分の1から2分の1程度しか使用されないのが普通である。

これは、速度が速くなるとサーボ機構の動的精度が低下し、切断品質に直接影響するためである。

実験によると、円形の穴を切断する場合、切断速度が速いほど開口部が小さくなり、加工精度が低下する。 丸み 穴の

したがって、効率を上げるために、長い直線に沿って切断する場合にのみ最高速度を使用することを推奨する。

2)リードインとリードアウトのラインカット:

裁断の始点と終点でシームの継ぎ目を確実にし、焼き付きを防止するため、裁断の始点と終点には、リードイン・ラインやリードアウト・ラインと呼ばれるトランジション・ラインが使われることが多い。

リードインとリードアウトのラインは、ワークそのものには役に立たないので、ワークの範囲外に配置し、鋭角なコーナーや放熱の悪い場所にリードイン・ラインを設定しないように注意すべきである。

リードインラインとカッティングシームの接続は、スムーズな機械の動きを確保し、コーナーでの停止による焼き付きを避けるため、円弧状のトランジションを使って行う。

3)鋭角加工:

鈍角の処理には円弧を使う。可能であれば、円弧を使わないコーナー加工は避ける。円弧のあるコーナーには次のような利点がある:

円弧のないコーナーの場合、設定できる最大許容半径は、カッティングシームの幅の半分である。この場合、切り出されたコーナーは円弧を持ちません。

鋭角の角を加工するには、丸い穴を角に変える方法を使い、鈍角を加工するには円弧に沿ってカットする方法を使う。

高速切断には、丸穴をコーナーに回す方法で薄板のシャープなコーナーをカットするのがおすすめ。

次のような利点がある:

厚板を鋭角にカットする場合、丸い穴をコーナーに回す方法を使うと、鋭角の周辺が過熱することがある。

この場合、"Critical angle, dwell time "パラメーターを切断に使用する。マシンは鋭角のコーナーまで移動し、一定時間停止した後、旋回の動作を続ける。

レーザー加工特性:

1.レーザー加工パラメータ:

1)フラット加工範囲:

レーザー加工範囲XY(25001250)、(既存のシート材の最大サイズは1220ミリメートル* 2440ミリメートルであり、切断時にシート材の端に10ミリメートルを残す必要があります)。

2)加工の高さ:

について レーザーヘッド は上下方向(Z方向)に60~80mm持ち上げることができる。従って、治具を取り外さない状態での切断ワークの高さは最大60mmとなる。ワークの高さが60mmを超える場合は、治具を取り外すか、連結治具を使用するなどして低くする必要がある。

3)加工厚さ:

2512モデルの加工材料の厚さ:

| マシンモデル | ちょうたいしょうせい | SPHC | AL | 単位 |

| 1800W | 5mm | 10mm | 3.0mm | 薄いシート |

| 3000W | 10mm | 25mm | 5mm | 5mm |

レーザーは、木材パネル、アクリル板、薄膜を貼り付けた金属材料なども加工できる。

注 金属切断レーザー加工機には自動検知機能があるが、非金属材料を検知することはできない。

そのため、加工時にはカッティングを特定の高さに設定する必要がある。

さらに、LASERマシンには、薄膜を切断する前に、その薄膜を切断する能力がある。 金属材料 高さを調整することなく、繰り返し使用できる。

4)最小加工スロット幅と開口数

レーザー切断における最小加工溝幅は、レーザービーム径によって決まり、通常0.2mmである。従って、最小加工溝幅は0.2mmであり、これは直接切断線である。

同様に、最小加工開口はレーザービーム径によって決まり、0.7mmである。

2.一般的なレーザー加工方法

1)1回限りのレーザー切断:

被加工物の外穴と内穴を一度に加工する。最も一般的なレーザー加工方法です。

切断ワークに制限がないため、レーザービームは無制限の輪郭切断能力を持ち、レーザーは複雑な形状のワークの加工に理想的です。

後続のワークステーションに影響を与えず、製品の品質を確保することなく、ワークピースのすべての外部穴と内部穴を一度に切り取ることができる場合、1回限りのレーザー切断がエンジニアリングのスケジューリングに使用されます。

2)二次加工:

二次加工の定義とは、工程の要求や設計の変更により、完成品や半完成品に対して、被加工物の外穴や内穴を多段階で完全に切削することにより、補助的な切削加工を行う必要があることである。

一度のLASER切断が後続のワークステーションに影響を及ぼし、製品の品質を確保することが困難な場合、ワークピースの最初の切断時にグラフィックの一部を切断し、関連するワークステーションで処理された後、2度目のLASER切断を行い、ワークピースの外部および内部の穴を完全に切り取る。

その後、製品は後続のワークステーションで加工され、製品の品質要件を満たす。

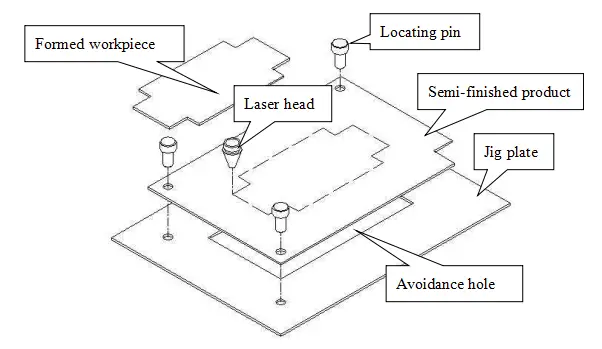

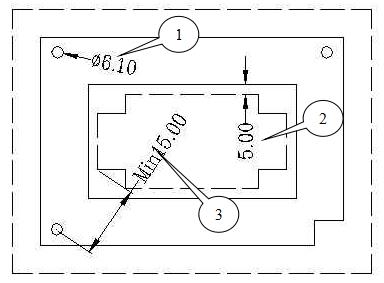

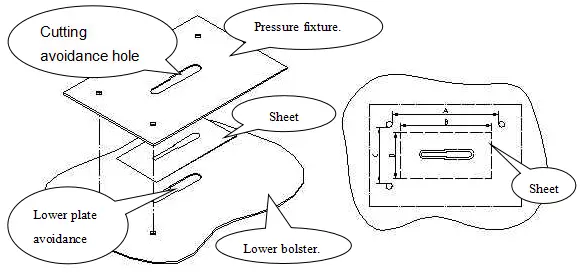

二次加工の基本的な処理原理を表3に示す:

まず、フィクスチャープレートをマシンの上に置き、固定する(プレートの大きさは必須ではなく、実際のニーズに応じて現場で選択できる。)

それから、フィクスチャー・プログラムを呼び出して、フィクスチャー・プレート上の3つの位置決め穴とカッティング・パス回避穴をカットしてください。次に、切断するワークを置き、ワーク上の3つの位置決めピンを使って、フィクスチャープレートと位置決めしてください。

最後にメインプログラムを呼び出し、ワークを切断する。個加工したら、位置決めピンを外し、ワークと切断された屑枠を取り出し、次のバッチを加工する。

二次加工の注意事項

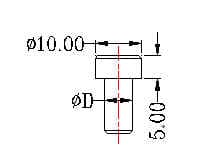

ワークの既存の位置決め用の穴を借りることに加え、直径6.00の位置決めピンの使用に適応するために、位置決めピンの穴の直径を6.10に統一する(表4の円1に示す)。

他の仕様の位置決め穴を使用する必要がある場合は、LASERの現場担当者に連絡し、対応する位置決めピンを準備してもらう必要があります。一般的に使用される位置決めピンを下表に示す:

| 仕様(D) | スペーシング | 概略図 |

| Φ3.0~Φ8.0 | 0.1mm |  |

レーザーの炎を避け、ワークの背面が焦げるのを防ぐため、固定プレートの回避穴はワークより少なくとも3~5mm大きくする(表4の円2のように)。

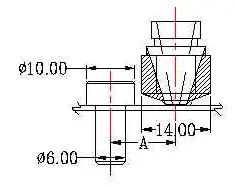

の干渉を防ぐため、位置決めピンの穴と切断経路の間の距離は15mm以上必要です。 レーザーヘッド および位置決めピン(表4の円3および表5の寸法Aに示す)。

3)エッチング

LASERにはエッチング能力があり、例えば、文字やパターンをワークピースにエッチングすることができる。エッチングの深さは加工パラメーターに関係し、一般的には0.1mm程度です。

そのため、被加工物に表面処理(塗装など)が施されている場合は、被加工物を覆ってしまうため、エッチングは使用しない。

また、レーザーヘッドは表側にあり、裏側を加工することができないため、エッチングはワークの配置に対して表側にしかできないことに注意。

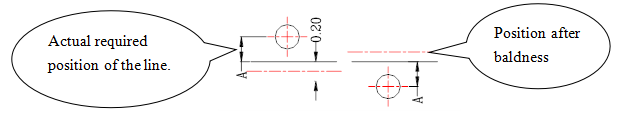

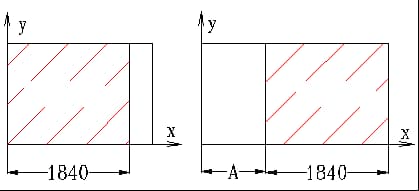

4)切断線

ワークが広い溝を必要としない場合は、切断線が必要である。レーザー切断線の最小幅は0.2mmです。

通常のカッティングでは、穴のようなフィーチャーの場合、プログラムは自動的にこの差を補正します。しかし、線の切断の場合、プログラムはどちらの側を補正するかを判断できません。

カッティングラインの位置に厳しい要件がある場合は、プログラミング・チームに通知し、どちら側を補正するかを知らせなければならない。

例えば、以下の図に示すように、寸法Aを確保するためには、異なる補正方法を取らなければならない:

3.一般的な加工技術

1)カッティングヘッドと二次加工部品の干渉

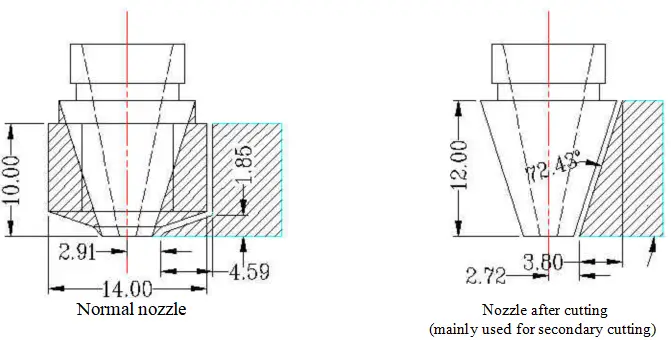

よく使われるカッティングヘッドの図:

注:二次加工部品の干渉範囲は、上記のカッティングヘッド構造寸法図から見ることができる。

干渉処理範囲(異なるノズルヘッド)。

注:ノズルの外側の斜線部分は、通常の非干渉処理範囲です。

2)薄物(厚さ0.2mm以下)の加工:

レーザー加工は高圧ガスで行われ、スラット(鉄製)の支持に頼る。

切断中、材料は高圧ガスによって吹き飛ばされ変形し、スラットを通過する際にワークピースは黒く焼ける。

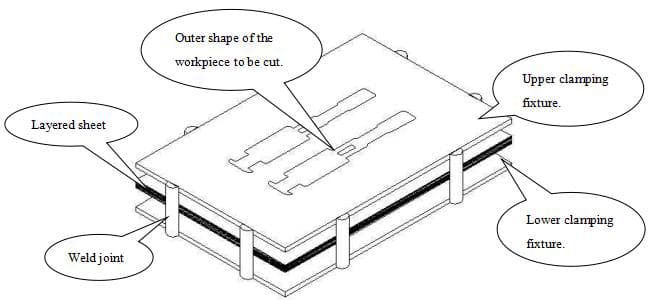

加工中、通常、ワークピースの切断経路を避けるため、まず親板が切断され、次に材料が親板の上、または特別な支持具(フィクスチャー)の上に置かれ、スラットとの接触を避けるためにピンと張られる。

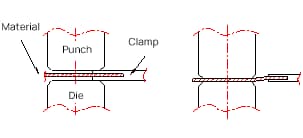

通常、薄いシート材の切断を実現するためには、加圧ツールを作成し、下部パッドプレートと加圧ツールの間に被加工物をクランプして締め付ける。

次の図はそれを示している:

注:下部パッドプレートと加圧ツールを設計する場合、2つの穴の縁に対する位置決めピンの穴の大きさは、薄い材料の外形よりも大きくする必要があります。

図7に示すように、寸法Aは寸法Bより大きく、寸法Cは寸法Dより大きい。ほとんどの薄い材料はコイル状で供給されるため、レーザーで切断する前に、はさみや切断機でシート状に切断する必要がある。

このとき、外形寸法の精度は保証できない。この場合、位置決めピン穴の間隔を大きくすれば、薄い材料でも確実にクランプできます。

例えば カッティングサイズ 表7のDはCより大きく、AはBより大きいので、シートは2つの位置決めピンの間の隙間を長手方向に干渉することなく通過できる。

3)切断位置

ワークテーブル上のスラット間のピッチは50mm。二次加工時に干渉するスラットは取り外すことができます。

小さなワークを加工する場合、ワークのX方向の幅が50以下だと、切断後にスラットの隙間からワークがゴミ箱に落ちてしまう。

ワークのX方向の幅が50から100の間で、切断後に1つのスラットでしか支えられない場合、そのワークも廃棄物入れに落ちる。

ワークのX方向のサイズが100より大きい場合、スラットはワークを支えることができ、ワークはワークテーブルから直接取ることができます。下図を参照:

4)機械上のワークの配置

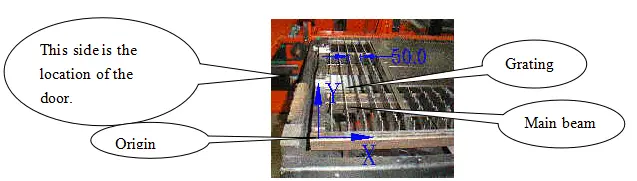

レーザー・マシンにおけるX方向とY方向の定義は、上の図で見ることができ、X方向はマシンの長さに沿っている。

X方向とY方向を区別する意義は以下の通りである:

ネスティングを最適化し、最高の材料利用率を達成する

ワークピースを二次切断する場合は、出し入れを容易にするため、長辺をオペレーターの位置(ドアを開けた位置)にできるだけ平行に合わせる。

変換プロセス中に回転がない限り、機械上のワークピースの配置の X と Y の方向は AUTOCAD の図面と一致していることに注意すること。

そのため、図面を描く際には、実際の要求と一致したグラフィックを配置するようにする。

例えば、一般的な二次切断作業では、ワークピースを図面上で垂直に配置する必要があります。

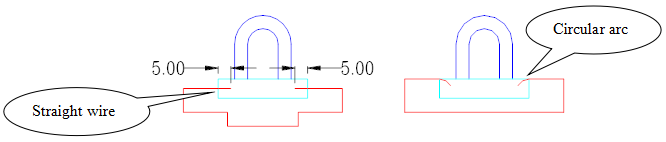

5)非閉塞形状・内孔の切断

非閉鎖形状や内孔の切断(二次切断では一般的)の場合、始点はワークピースに直接置かないでください。

その代わり、始点でピアス加工を開始する際、レーザーが被加工物を焼くのを防ぐためにリードインを確保する必要がある。一般的には、5mmの外部リードインで十分です。

具体的な状況に応じて、ストレート・リードインとアーク・リードインの2種類がある。下図を参照してください:

6)逆丸め

すべてのワークピースについて、特に指定がない限り、レーザー加工中に鋭利な角をR0.5mmに逆丸めなければならない。これには2つの理由がある:

第一に、鋭利な角が人身事故を引き起こすのを防ぐためである;

第二に、マシンのスムーズな動きを確保し、コーナーでの停止による焼き付きを避けるためである。

7)その他の処理に関する考慮事項

金属部品の下穴を切断する場合、切断の始点と終点に小さな接続点があるため、直径を0.05mm大きくする必要があります。

例えば、直径Φ5.4の下穴はΦ5.45にカットする。

切削時の加工穴の幅は一般的に0.5mm以上で、幅が小さいほどバリが目立つ。

平面から凸面への二次切断を行う場合は、同じ厚さの材料を切断するのと同じように、速度を遅くしなければならない。

レーザーは熱加工法であり、メッシュ穴や薄い素材の切断は熱の影響を受け、ワークの変形を引き起こす可能性がある。

1.NCT加工原理

NCT(数値制御工作機械)は、製品設計の頻繁な変更に対応できる柔軟な自動工作機械である。

加工プロセス中に必要なさまざまな操作やステップ、工具とワークの相対的な変位は、デジタルコードで表されます。

デジタル情報は、制御媒体(紙テープやディスクなど)を介して専用または汎用のコンピュータに送られ、コンピュータは入力された情報を処理・計算し、機械のサーボシステムやその他の実行部品を制御するための各種コマンドを発行して、必要なワークや製品を自動的に加工する。

2.NCTの主な構造

(1) NC制御システム:このシステムは、制御命令の大部分を発行し、機械の各部から情報を受け取り、それを集中的に処理して機械の様々な加工プロセスを制御する。

(2) 油圧システム:NC制御システムのサポートの下、パンチングヘッドにパンチングに必要な動力を供給し、Tコマンドとmパラメータを実行する。

(3)冷却システム:機械の各主要部品が運転中に発生する熱を奪い、機械の安定を保つ。

(4) 作業台:作業台 板金 XY軸はサーボモーターで制御され、パンチングヘッドとシートメタルの位置を一致させる。

3.NCT工作機械の種類

現在、大きく分けて2つある。 工作機械の種類:アマダ工作機械(VIP255、VIP2510、VIP357)およびトランプフ工作機械(TP2000)。

現場には多くのアマダ製工作機械があるため、以下の説明では主にアマダ製に焦点を当て、トランプフ製機械の各部分については個別に説明する。

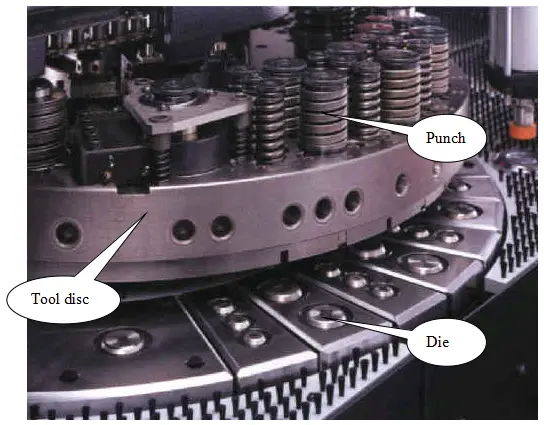

4.ツールディスクとツール。

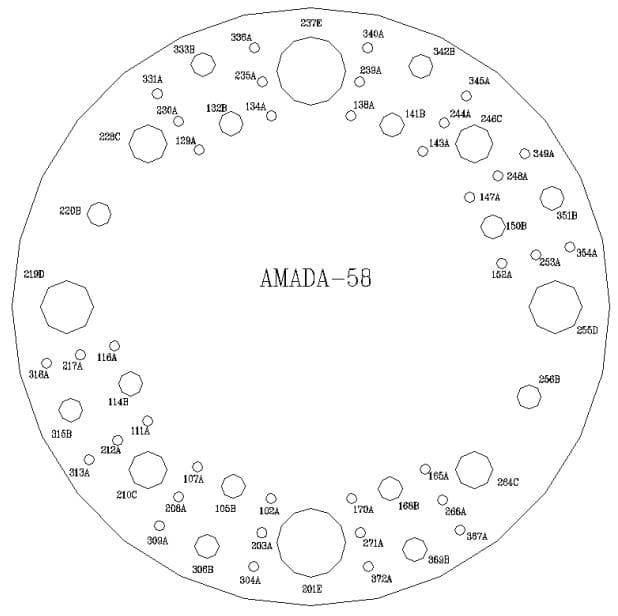

ツールディスクの状況ツールディスクは機種によって異なります。

VIP357は、5つのレベル(A,B,C,D,E)に分けられた58のツールポジションを持つ3層のターンテーブルと、2つのBタイプの自動コーナーを備えています。 ターニングツール の位置にある(T220、T256)。

中層と内層のAタイプのツールポジションを除き、他はすべてキーツールポジションである。

VIP255およびVIP2510は、31のツールポジションを持つ2層ターンテーブルを装備しており、4つのレベル(A、B、C、D)と3つの自動コーナーに分かれています。 ターニングツール ポジション(2つのBタイプ:T210、T227、1つのCタイプ:T228)。

内層のAタイプの工具位置以外は、すべてキーの工具位置である。工具配置の際、回転工具位置への工具配置は避けることを推奨する。

また、工具の位置がキーポジションかどうかも重要である。丸ナイフ、サラダナイフ、パンチングツール、スタンピングツール、円形の凸点(バンプ)などの丸い形状のツールは、キーポジションでないツール位置に配置することができるが、その他のツールはキーツール位置に配置しなければならない。

ツールの状態:

NCTの工具は、外形寸法の大きさによって5つのレベルA、B、C、D、Eに分けられ、レベルAの外形寸法が最も小さく、レベルEの外形寸法が最も大きい。各レベルの工具は、工具ディスク上の工具位置に対応している。

ツール・ディスクのツール・ポジションに金型を取り付ける際の仕様を下表に示す:

| 金型の種類 | 公称サイズ | 標準上型サイズ | モデル番号 |

| A | 1/2″ | 1.6-12.7ミリメートル径(0.063″-0.5″径) | 36 (12) アウター・リング(12個のサポートとKEY付き |

| B | 1-1/4″ | 12.8-31.7mm dia(0.501″-1.25″dia) | 14 (14)アウターリングに6つのサポートと4つのKEY8サポート、インナーリングに2つのKEY。 |

| C | 2″ | 31.8-50.8mm径(1.251″-2″径) | 4(4) |

| D | 3-1/2″ | 50.9-88.9mm dia(2.001″-3.5″dia) | 2(2) |

| E | 4-1/2″ | 89.0-114.3mm dia(3.501″-4.5″dia) | 2(2) |

内は適用金型です。

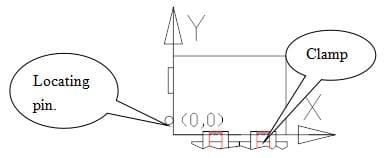

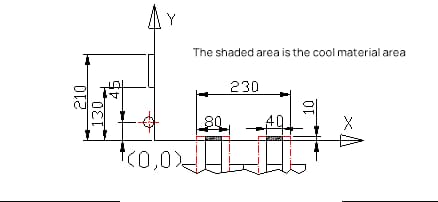

1.X方向とY方向の定義は以下の通り:

X方向は2つのジョーに平行で、Y方向はロケートピンまたはロケートコラムに平行です。下図を参照:

2.加工範囲

| モデル番号 | X方向 | Y方向 |

| VIP357 | -10<x<1840 | -50<y<1270 |

| VIP255 | -10<x<1210 | -50<y<1270 |

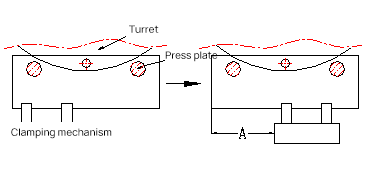

X 方向がこの範囲を超える場合は、自動爪移動コマンド G27 で調整することができる。フォーマットは G27 X 移動量。

下図は、自動爪移動方式を使用する前と後を示している。図中の破線は、ジョーを解放したときに板金を固定し、移動を防止するための2枚の円筒形プレッシャープレートです。

ジョーが解放され、外側に引っ込められた後、X軸の正の方向へAmmによって移動し、対応する位置まで内側に移動してクランプする。これで爪の移動プロセス全体が完了する。

爪移動前後の加工範囲は下図のように拡大される。

Y方向がこの範囲を超えると、下図に示すように、ジョーが危険ゾーンに入ったことを意味するので危険である。

最初のシナリオでは、ジョーが上型と下型の間にあり、パンチングによってジョーが損傷する可能性がある。

つ目のシナリオでは、ジョーが損傷することはないが、異なる平面に位置するため、材料が変形する可能性がある。

その解決策は、ジョーの位置を変えるか、ダイの位置を変えるか、ダイのサイズを変えるか、代替ジョーを設計することである。

3.ワークの位置決め

NCT上のワークの位置決めは、ジョーとY方向の位置決めピンまたは正方形の位置決めブロックによって行われます。

ワークをジョーに当てるとY方向の位置が決まり、位置決めピンまたは角型位置決めブロックに当てるとX方向の位置が決まります。

原点位置決め位置から位置決めピンまたは角位置決めブロックまでの距離は以下の通りです:

| モデル番号 | 原点位置からの距離 |

| VIP357 | 位置決めピン45mm位置決めブロック: 130~210mm. |

| VIP255 | 位置決めピン59mm |

4.顎関連データ

NCTのX方向における2つのジョーの相対位置は、異なるサイズの板金に対応できるように調整できる。

しかし、2つのジョーを無限に近づけることはできません。下図に示すように、ジョー間の最小距離があります。ワークがこの最小値より小さい場合は、片方のジョーでしかクランプできません。

5.各工具のジョーの危険ゾーンと成形干渉ゾーンのリスト

ジョーに保持されたワークの移動中に、ジョーに穴が開き、損傷する可能性があります。

そのため、加工部とジョーの間には、一定の安全距離を空けなければならない。

Y方向のジョーからの最小距離=上型半径+ジョー幅+変形ゾーン。

| プロジェクト | 下型 直径 mm | 上型直径 mm | Y方向のジョーからの最小距離 mm | ||

| ツールタイプ | |||||

| A | 18 | 25.4 | 25.4 | 30 | |

| B | 38 | 47.8 | 47.8 | 40 | |

| C | 74 | 89 | 70 | 50 | |

| D | 110 | 125.4 | 110 | 80 | |

| E | 133 | 158 | 133 | 95 | |

注:

1) 材料の変形領域は通常5mmとされ、具体的な値は材料の厚さおよび成形高さによって異なる。この値は参考値です。

2) ジョー幅は10mmとする。

上方向の成形干渉部=上型半径+変形部

(注:変形領域=成形要素の半径または幅/2+材料の変形領域)

| A | B | C | D | E | |

| 最小加工干渉領域 mm | 12.7+変形ゾーン | 24+変形ゾーン | 35+変形ゾーン | 55歳以上の変形ゾーン | 67+変形ゾーン |

下方向の成形干渉部=下型半径+変形部

(注:変形領域=成形要素の半径または幅/2+材料の変形領域)

| A | B | C | D | E | |

| 最小加工干渉領域 mm | 12.7+変形ゾーン | 24+変形ゾーン | 45+変形ゾーン | 63+変形ゾーン | 79+変形ゾーン |

6. NCTの推定処理時間

工具交換時間

隣接工具位置:約1.5秒

インターバルツール位置:約2.0秒

回転工具の位置:約2.5秒

30本の工具が装着された複雑なワークでも、工具交換時間の誤差は15秒を超えないはずなので、上記の工具交換時間は約2.0秒に統一できる。

パンチング回数

単穴工具の場合、打ち抜き回数は最大で毎秒8回、穴間隔は4~5mm、すなわち毎分480回である。しかし、現場の工具や設備の状況により、打ち抜き回数は一般的に毎秒4回、すなわち毎分240回である。

多穴工具の場合、打ち抜き回数は最大で毎秒2回、すなわち毎分120回である。しかし、現場の工具や設備の状況により、打ち抜き回数は一般的に毎分60~70回である。

成形時間

7. 代表的な工作機械の特性パラメータ。

VIPROS-357処理の技術性能表:

| プロジェクト | 内容 | |

| 最大処理サイズ。 | 自動工具交換を使用しない場合 | -10<x<1840 -50<y<1270 |

| 自動工具交換の使用 | 1270<x<2440 | |

| 最大加工厚み(mm) | 6 | |

| 最大積載量(kg) | 100 | |

| 加工精度(mm) | ±0.10 | |

| ワークテーブル移動速度(X、Y m/min) | 65、50 | |

| 回転速度(rpm) | 30 | |

| 最大パンチング周波数 | 520/420(ストローク3mm、ピッチ2mm)360/360(ストローク6mm、ピッチ2mm)275/275(ストローク8mm、ピッチ8mm)275/240(ストローク8mm、ピッチ25.4mm) | |

| 2本の位置決めピンとジョー間の直線距離 | ブロック: 130.00 丸型位置決めピン55.00 | |

| 片方のジョーの幅(mm) | 80 | |

| 2つのジョーを組み合わせたときの最小幅 (mm) | 220 | |

| 最低空気圧(kg/cm2) | 3 | |

| 最低油圧 (kg/cm2) | 190 | |

| 最高油温 (℃) | 700 | |

トランプフマシンの加工パラメータ一覧

| 適用範囲 | 小ロットや単純なワークに適しており、主に網目状の穴が密集したワークの二次加工に使用される。 | |

| 加工厚み | 最大加工厚は6.4mm | |

| 工具タレット | TP2000 には、合計 11 のオプション・ツール・ポジションがある。 クランプが占有する2つのポジションを差し引くと、1つのプログラムで一度に使用できるツールホルダーは最大9個となる。 (ここで、普通の工具とは、マルチツール工具とは対照的に、ツールディスク上に1つの工具しか保持できない工具を指す) マルチツール工具を使用する場合、一度に最大90個の工具を取り付けることができる。加工に9個以上のツールホルダーが必要な場合は、途中で機械を停止してツールを交換することで、実際の加工を実現できる。 この場合、オペレーターはまず最初の9本の工具をツールホルダーに取り付け、プログラムが10本目の工具に達すると機械を停止し、工具を交換してからプログラムを続行して加工を完了する。 | |

| ポジショニング方法 | 位置決め用の支柱。 直径20mm、Y軸距離90mmの位置決め支柱が2本ある。 2つのポジショニング・ピラーの適用範囲は以下の通り: 位置決めピラー2は、ピラーX方向からの最大距離が530mm未満で、寸法が小さい(X<1220)グラフィック要素を持つワークの二次加工に適している。 位置決め支柱1は、上記以外のケースに適している。2本の位置決め支柱間の距離は940mmです。 | |

| 機械稼動範囲 | 追加プラットフォームなし:1275x1280mm。 追加プラットフォーム付き:1275x2030mm。 | 注:マルチポジション工具を使用する場合、加工範囲はそれに応じて狭くなる。5ポジション工具の場合は20mm、10ポジション工具の場合は26mm減少します。 |

| 実際の加工範囲 | X方向:-25~1275mm。 Y方向:-7~1280mm。 ツール交換時はYmax=-161.5mm。 | |

| クランプの危険区域。 | レギュラーツール:5ポジションツール:Xmax=97×2=194mm、Ymax=72mm: Xmax=97×2+20×2=234mm、Ymax=72+20=92mm。 10ポジションツール:Xmax=97×2+26×2=246mm、Ymax=72+26=98mm。 | |

| 自動アンローディングサイズ。 | 200X200mm。 | |

| 加工速度。 | X軸動作速度:90m/min。 Y軸動作速度:60m/min。 X軸とY軸の複合速度:108m/min. 打撃速度:位置決め高さ1mmで900回/分、位置決め高さ25mmで420回/分:420ビート/分 C軸回転速度:3回転/秒。 | |

| 最大打ち抜き径 | シングルストローク 76mm 標準マルチカット 200mm | |

| 精度 | 位置決め精度 0.1mm 繰り返し精度 0.03mm | |

NCT加工には、メッシュ穴あけ、ステップパンチ、ニブリング、面取り、自動クランプ移動など、さまざまな方法がある。

それぞれの加工方法は、特定のNCプログラム命令に対応している。適切な命令を使用することで、加工が容易になり、ミスが少なくなるだけでなく、作業効率も向上します。ここでは、これらの代表的なNCTの加工方法について説明します。

1) メッシュホールのパンチング

実用的な加工では、NCTは多くの放熱メッシュ穴を加工することが多い。

G36モードはメッシュ穴あけ時の加工速度が最も速い。

単位面積内のメッシュ穴が25%を超えると、打ち抜き加工によって材料が変形する。この場合、適切な加工処理が必要となる。

通常、まずNCTでシート材全体を打ち抜き、ワークピースを打ち抜いた後、シートを平らにする。

保証が必要な重要寸法がある場合は、平坦化後の二次加工を検討する。

メッシュ穴の大きさや間隔が一定でない場合は、その後の量産型開口(NCT開口多頭打ちなど)を容易にするため、許容範囲内で一定になるよう顧客と相談する。

2) 連続パンチ(長方形)穴

NCT加工では、大きな長方形の穴を開ける場合が多く、小さな長方形の金型による連続打ち抜きで加工できる。

3) かじる

レーザー切断機がない場合は、ニブリングを使用して、より大きなサイズの円形リングや直線状の長さを加工することができる。

4) 面取り

5) サラダホールの加工

サラダホールの形成は押し出し成形で行われるため、打ち抜き後に素材が変形する。

(1) サラダホールの材料充填範囲:

エッジから10mm未満の中央位置には、材料を充填する。

エッジから15mm以上の距離には、材料を充填しない。

10-15mmの間の距離については、充填材を入れるかどうかをサラダホールの実際の状況に基づいて決定する必要がある。

2つのサラダホールを打ち抜く場合、2つの大きな円の間の距離が5mmより大きければ、互いに影響しない。5mm未満の場合は、変形を抑えるために追加のパンチングが必要です。

(2) サラダホールの充填方法:

加工速度の向上と品質の確保(つなぎ目の減少)を目的として、

一本のサラダホールの場合、直径を基準にして、各辺を5mmずつオフセットし、長い方の辺(この長さをAとする)で材料を充填する。反対側はA/2+1とし、SQA+1の角刃ポンチを選ぶ。

2つ以上のサラダホールを一緒に充填する場合は、幅10mmで充填し、長さは実際の状況に応じて調整する。

(3) サラダホールの下穴サイズの選択:

一般的に、下穴のサイズは以下の原則に従って選択される:

90°サラダホールΦpre = 成形形状のΦ底穴 + 0.2&0.3

100°サラダホールΦpre = 成形形状のΦ底穴 + 0.3&0.5

120°サラダホールΦpre = 成形形状のΦ底穴 + 0.5&0.6

140° サラダホール Φpre = 成形形状のΦ底穴 + 0.7&0.8

NCT打ち抜きサラダホールの成形深さは、一般的に85%(T<2.5mm)以下です。

6) プレスライン 治療

NCTプレスラインの深さは0.4T。

150.5インチを使用する場合 プレスライン 150.2プレスライン工具を使用する場合、端から20mm未満の場合は、材料を充填する必要がある。150.2プレスライン工具を使用する場合、端から15mm未満の場合は、材料を充填する必要がある。

材料の充填方法はサラダホールと同様である。

プレスラインは、ターゲットを絞ることも、全体に沿って押すこともできる。 折り曲げ線.曲げ線の片側だけがプレスされ、もう片側がプレスされないと、曲がったりサイズの不一致が生じやすい。

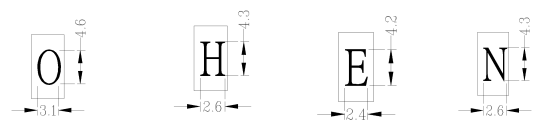

7)キャラクター金型カッター

逆文字の金型カッター:

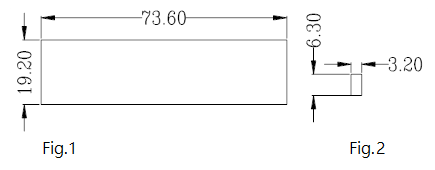

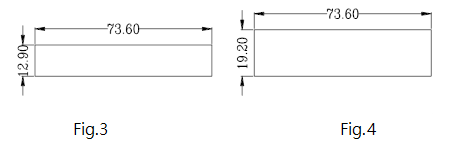

図1は逆文字型カッターの溝サイズ、図2は1文字型のサイズを示す。逆文字型カッターは最大3列、1列あたり最大23個の文字型を保持できることがわかる。

正面を向いたキャラクターモールドカッター:

前面の文字型カッターには、次の2つがある。 溝の種類図3、図4に示す。長さ方向は同じであるが、幅方向が1文字型の幅だけ異なる。

そのため、作業においては、実際の状況に応じて適切な処理を行うことができる。

以下は、エンジニアリング・レイアウトの参考のため、いくつかのキャラクター金型の実測サイズです。

各文字型の文字高さは0.6mm。

したがって、エンボス加工で達成できる最大深さは0.6mm以下である。ワークの平坦度に厳しい要求がある場合は、エンボスの深さが深くなりすぎないように特に注意する必要があります。

8)パンチング

パンチングには専用の工具が必要で、最も一般的に使用されているのはM3バッド用のパンチング工具(パンチング穴径2.60)である。

NCT打抜き時の端からの最短距離は3T、2つの打抜き穴間の最短距離は6T、打抜き穴の曲げ端(内側)からの安全な最短距離は3T+Rである。

小さすぎる場合はプレスライン加工が必要。(Tは素材の厚みを表す)。

9) 下穴のタッピング

直接タッピングを行うとバリが発生するので、これを避けるためにタッピングホールの両側に小さなサラダホールを開ける。

さらに、サラダホールはねじ切り工程をガイドすることもできる。サラダホールの仕様は、一般的に深さ0.3mm、角度90度です。

10) 描画またはパンチ凸機能:

NCTで凸特徴を処理するには2つの方法がある:

凸フィーチャー専用のツールを開発する。

Mコマンドで凸フィーチャーを描いたり、パンチしたりすることができるが、下向きにしかできない普通のツールを使う。

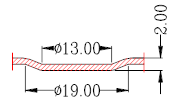

下図のように、RO13の上型とRO19の下型を使うことで、この凸部を打ち抜くことができる。ハーフカットや凸部も同じ方法で抜くことができる。

(1)上型と下型があること、(2)成形深さが材料1枚分の厚さを超えないこと。

11) フランジング

転削工具の動作原理:

WILSONの転造切削工具を使用して補強リブなどの加工を行う場合、転造切削工具の上型と下型でワークを押圧し、クランプで加工図の形状に合わせてワークを移動させることで加工が完了します。

転削工具の構造:

1.下型の構造圧延下金型 切削工具 は、下型ベースとローラーアセンブリ(転がり切削に使用される転がり切削工具の場合は、コントロールホイールもあります)から構成されています。ローラーはベアリングを含み、自由に回転できる。補強リブ用転造切断工具を例にとると、転造切断工具の下型のみを紹介する。下型ベースはローラーを支持する役割を果たす。

2.上型の構造転造切断工具の上型は、上型ベースとローラーアセンブリから構成される。補強リブ用転造切断工具を例にとると、転造切断工具の上型は下図のようになる:

既存のWILSON転造工具は加工可能な板厚に制限がなく、補強リブの総高さ(2つの材料板厚を含む)は(2.3+T)mmである。

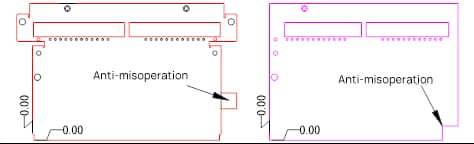

1.誤操作防止

方向が判別しにくい非対称のワークや左右対称のワークの場合は、2次NCT加工時にワークが誤って取り付けられないよう、フールプルーフ対策を講じる必要がある。以下は一般的に用いられる方法である:

1)NCTに搭載されている光電センシングを使用する。

2) 素材の追加を使用する:

実際の状況に応じて、Y軸の片側に、この材料を切断するために使用する工具(通常はSQ10~15)よりわずかに小さいサイズの小さな材料を追加する。

位置決めピンまたはブロックとほぼ反対側の位置で、四角い工具でカットする。

下の左の図はその例である:

NCTで切断した後、形状を整えるために他の二次加工が必要な場合は、フールプルーフコーナーを使用することができる。

上の右図に示すように、フールプルーフ・コーナーの大きさは、SQ10スクエア・ツールでパンチングできるように、通常10X10とされる。

2.端からの穴の距離が材料の厚さより小さい場合の加工。

四角い穴を開けるとエッジがめくれることがあり、四角い穴が大きいほどエッジのめくれが目立つ。

このとき、二次的なレーザー切断が検討されることが多い(この変形が許容できるかどうかを判断するために、顧客の意見を求めることもできる)。

注:NCTスタンピングでは、穴とエッジ、または穴と穴の間の距離が小さすぎないようにする必要があります:

| 素材 | 丸穴のパンチング | 角穴を開ける |

| 硬鋼 | 0.5t | 0.4t |

| 軟鉄と真鍮 | 0.35t | 0.3t |

| アルミニウム | 0.3t | 0.28t |

NCTプレスの最小穴径

| 素材 | 丸穴のパンチング | 角穴を開ける |

| 硬鋼 | 1.3T | 1.0T |

| 軟鉄と真鍮 | 1.0T | 0.7T |

| アルミニウム | 0.8T | 0.6T |

異なる材質のNCTパンチングのための上型と下型の間のクリアランス:

| 板厚 (t) | 異なる素材に対する上型と下型のクリアランス | ||

| 鋼板 | アルミニウム板 | ステンレス鋼板 | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

上の表から、材料の厚みが大きいほど、使用する上型と下型のクリアランスが大きくなることがわかる。

現在、サンプルセンターの金型に使われているクリアランスは、0.3mmのシャーリング刃が少量ある以外は、基本的に0.2mmである。

したがって、厚さ2.0mm以上の材料をNCTで加工する場合は、金型の再加工を検討する必要がある。

3.3.両者の関係 材料特性 およびNCT処理

NCT加工に影響を与える材料特性は、材料の延性と材料の硬さである。

一般的に、適度な硬度と延性は、打ち抜きや切断加工に有益である。硬度が高すぎると、打ち抜き力が増し、打ち抜きヘッドや精度に悪影響を及ぼす。硬度が低すぎると、打ち抜き加工時に深刻な変形を引き起こし、精度が大幅に制限されます。

材料の塑性は硬度とは反対に、硬度が高いと塑性は低くなり、硬度が低いと塑性は高くなる。

高い塑性率は成形加工に有利だが、ニブリング、連続パンチ、穴あけ、シャーリングには適さない。低可塑性は、加工精度を向上させることができるが、パンチ力が増加する。

しかし、過度に低くない限り、影響は大きくない。

延性は加工時の反発に重要な役割を果たす。適切な延性は打ち抜き加工に有利であり、打ち抜き加工時の変形の程度を抑えることができる。

しかし、延性が高すぎると打ち抜き後の反発が激しくなり、精度に悪影響を及ぼす。

4.NCT処理の限界

クランプからの距離が 90mm 未満の場合、距離が短くなるにつれて NCT のパンチング速度が遅くなる(VIP357 の場合)。

NCTパンチングとは、ツール・タレット上でワークを前後に移動させることである。

したがって、一般に、ワークの裏面には、重要でない大きさで高さの低い小さな段差でない限り、突起を設けることはできない。ハーフ・シャー・ポイントは、材料の移動中に容易に変形したり剥がれたりする。

あるいは、ある場所でパンチングした後、ワークピースをブラシに移し、さらに加工することもできる。

NCTで強化リブを加工する場合、段差が1mm程度あるため、打ち抜き速度が非常に遅く、大量生産には向かない。

NCT加工で開ける加工溝の最小幅は1.2mm。

NCT打ち抜きに使用する工具は、材料の厚さより大きくなければならない。例えば、RO1.5の半径の工具では、1.6mmの材料を打ち抜くことはできません。

厚さ0.6mm以下の材料は、一般的にNCTでは加工されない。

ステンレス素材 は一般的にNCTでは加工できない。(もちろん0.6~1.5mm程度の素材であればNCTでの加工は可能だが、工具の摩耗が激しく、現場で廃棄物が発生する確率がGIなどの他の素材に比べて非常に高い)

本機には3つのD型回転工具ポジションしかないことに注意。

アルミは比較的柔らかいので、上型と下型のクリアランスが少し大きいと、特にメッシュ穴を開けるときにバリが出やすくなります。(解決策:上型と下型のクリアランスを小さくする)。

現場テストによると、NCTによって打ち抜かれた半せん断点の高さは0.6Tを超えてはならない。0.6Tを超えると剥離しやすくなる。

NCT工具で外形や内径穴の角を丸く切削する必要がある場合、外形や内径穴のコーナ半径はR≧0.5Tとする。

NCTを使用した直接材料供給や、NCTブランキング金型による小物ワークの量産が可能(SQ80、RO113に限る)。

5.NCTとレーザー加工の長所と短所

(1) レーザー切断速度 直線の場合はNCTより速い。

(2)レーザー切断は不規則な曲線にも対応できる。

(3)穴あけのレーザー切断速度はNCTより遅い。レーザー飛翔切断の最速速度は約100個/分であるが、NCTのパンチング速度は400個/分を超える。

(4)レーザーの切断面は滑らかで繊細だが、NCTのステップパンチは継ぎ目が残る(NCTの継ぎ目なし工具のステップ距離は比較的小さく、D型工具の長さはわずか25mm)。

(5) NCT打ち抜き加工は、加工するワーク要素をNCT CAMに変換し、変換したプログラムコードをNCT打ち抜き加工機に入力するだけで、既存の共用金型を利用して高速・高効率で打ち抜き・切断加工ができる。バッチ生産での規則的な外形や内孔の切削、その他成形面の加工に適しています。

(6)レーザー切断は外形切断に適しており、NCTは穴あけに適している。既存のNCT工具がない場合は、実情に応じてNCT工具を開発する。

1.適用範囲

現在 剪断機 は、主にシートメタルの粗加工に使用され、NCT やレーザー加工機での後続加工用のシート材料を提供します。また、精度が要求されないワークピースの直接成形にも使用できます。

2.加工精度: ±0.1mm

3.モード:

現在の運用によれば、プレートのせん断には3つの方法がある:

精度があまり要求されない単純な形状のワークピースの場合、シャーリングマシンを使用して直接材料を供給することができる。ただし、この方法には注意が必要である。

シャーリングマシンは、NCTで加工する前に小さなシート材を切断するために使用される。この方法はNCTでのワークの二次加工に相当します。注意事項はNCTをご参照ください。

NCTでは、まずワークの形状をカットせずにシート全体を加工し、その後シート全体をシャーリングマシンに移して必要な外形寸法にカットする。

プロセス・カードは、エンジニアリング図面を提供することなく、シャーリング・マシンの材料供給を指定しているが、詳細な仕様とプレート寸法は明確に書かれ、必要に応じて小数点以下または整数に丸められなければならない。

その他のグラフィック要素や3位置のピンホールはNCTで処理される。

4.加工特性:

NCTの場合、最大の利点は外形切断の時間短縮である。外形は二次加工ではあまり重要ではなく、一般に3つの位置決めピン穴を通して位置決めされるからだ。

これまでのところ、シャーリングマシンは板金の表面傷の問題を解決できていない。シャーリングマシンを材料供給用に使用する場合、表面傷のリスクが隠れている。

しかし、小規模サンプリングには大きな影響はない。

1.適用範囲

ワイヤーカットは、被加工物が薄く、外形や少ない内部穴の切断しか必要としない場合、材料供給用に考慮することができる。

2.基本的なステップ