身近な金属製品が、どのようにして磨き上げられたり、錆びにくい表面になったりするのか、不思議に思ったことはないだろうか。この記事では、板金加工における複雑な表面処理の世界を探ります。絞り加工やショットブラストから様々なメッキ方法まで、生の金属を耐久性があり、美的にも美しい製品に変える技術を掘り下げています。金属加工に隠された職人技を理解することで、工程とその応用についての洞察が深まるだろう。

表面処理とは、脱脂、防錆、装飾、耐酸化性など、要求される表面特性を達成するために、特定の材料を除去または添加することによって、被加工物の表面状態を変化させる物理的または化学的方法の使用を指す。

1. 定義

絞り加工は、研磨ベルトを使ったサンディング加工で、金属表面の欠陥を取り除き、一定の粗さと均一なテクスチャーを持つ装飾面を作る。

2. 動作原理:

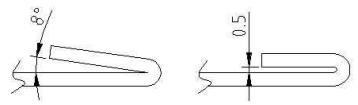

下図を参照:

上図から、ワークテーブルの駆動によりワークが移動(速度V1)すると、サンドペーパーも一定の速度(V2)で回転するが、V1とV2の速度は等しくなく、一定の速度差があることがわかる。サンドペーパーとワークテーブルの隙間はあらかじめ調整されている。

ワークがワークテーブルとサンドペーパーの間に送られると、サンドペーパーとワークが相対運動を起こし、ワークが運動方向に沿ってテクスチャーを伴って引き抜かれる。

3.処理範囲のパラメータ:

延伸機の最大有効延伸幅(延伸方向に垂直な垂直サイズを指す)は850mm。

絞り方向の最小外形寸法は235mm以上とする。長さが足りない場合は、絞り治具が必要となる。

固定具を使用する仕様は、2層の板を溶接するもので、下層は厚さ2.0mmの平板、上層は素材スリーブ付きの固定具だが、板厚は必要な絞り材の厚さより若干小さい。

ドローイングマシンの最小適用材料厚は0.5mmである。

4.加工特性:

サンドペーパーにはさまざまな種類と仕様があり、その主なパラメーター指標は、180#、220#サンドペーパーのように、1平方インチあたりに含まれる砥粒の数である。

この値が大きいほど、単位面積当たりの砥粒の数が多くなり、きめが細かく浅くなる。

逆に、サンドペーパーの種類が小さいほど、砥粒は粗くなり、仕上がりの質感は深くなる。

そのため、サンドペーパーの種類は設計図に記載する必要があります。特別な仕様や要求がない場合は、一般的に220#サンドペーパーが選択されます。

図面には方向性がある:エンジニアリング・ドローイングには、直線か水平かを示さなければならない(二重矢印で示す)。

引抜きワークの引抜き面に突起があると、突起が平らになってしまう。

非描画面には突起が認められるが、その前提は、描画中に突起を回避できるか、固定具を使用してワークピースをパッドすることである。

また、絞り加工は被加工物の表面を削る加工でもあるため、一般的には他の表面処理よりも絞り加工を優先し、絞り加工後に電気メッキ、酸化、塗装などの処理を行うこともある。

1. ショットブラスト:

ショットブラストとは、金属球のような小さくて硬いボールを使って金属表面に吹き付け、圧縮することで表面を強化し、硬くしたり装飾的にしたりすることです。

2. サンドブラスト:

サンドブラストは、圧縮空気または高速回転インペラーを使用して研磨剤を加速し、基材の表面に吹き付けて油、錆、残留物を除去し、基材の表面を清浄で粗くします。

また、表面に内部応力を発生させることもできる。 疲労強度.

2.1 研磨粒子の種類と主成分

| カテゴリー | 焼入れ砂鉄 | 純アルミナ | カーボランダム | 標準砂 |

| 主要部品 | フェ | アル2O3 | 鉄石英 | クオーツ |

注:スプレー終了後、コーティングを剥がしやすくするため、非スプレー部分にこびりつき防止コーティングを塗布する。

2.2 サンドブラスト工程の注意事項:

砂の粒子が汚染されるのを防ぐため、サンドブラスト前に表面を清潔にし、油を含まず、乾燥させておく必要があります。

サンドブラストは高圧ガスの衝撃でワークピースが変形することがあるため、それを支える頑丈な固定具が必要です。

強力な気流が砂粒子を処理する表面に導くはずであり、ハードウェア部品はサンドブラスト効果に一定の影響を及ぼす可能性がある。

曲げ加工や金型成形などの外力が加わると、サンドブラスト加工されたワークピースの砂粒子が剥がれたり、明らかな圧力痕が発生したりすることがある。

サンドブラスト研磨粒子には多くの種類と仕様があります。お客様の要求と部品のサイズ、形状、硬さに基づいて選択する必要があります。

本セクションの内容は GB/T13911-92 を参照している。

したがって、輸出部門と比べると表現方法に多少の違いはあるかもしれないが、内容の本質は一貫しているはずだ。このセクションでは、専門的な内容が多く含まれる。

著者の目的は、読者が金属メッキと化学処理についてより広く理解できるようにすることである。

今後、同じような問題に遭遇したとき、少なくともその原理と方法についての基本的な理解を得ることができる。

基板上に熱誘起化学反応または気相還元を誘起して層を蒸着するプロセス。

高真空中で単一の物質または化合物を蒸発させ、その後凝縮させることによってコーティング層を成膜するプロセス。

金属部品を酸化剤を含む溶液で処理し、表面に薄い不動態保護膜を形成する工程。

化学処理によって金属表面に酸化皮膜を形成するプロセス。

特定の電解液中で金属部品を陽極として電気分解し、表面に機能性酸化皮膜(保護、装飾などの機能)を形成する工程。

めっき液中の金属イオンを触媒的に還元し、活性化された基材の表面に金属皮膜を形成する工程。

レーザーの作用下で電気メッキを行うプロセス。

電流を流すことで、非常に短時間でコーティング層を生成するプロセス。

電気分解を利用して、部品の表面に均一で緻密な、よく結合した金属または合金の析出層を形成するプロセス。

適切な化学試薬の存在下で、金属表面に硬い小球を衝突させることにより、金属表面を微細な金属粉で覆うプロセス。

ある金属が別の金属を溶液から置換する置換反応によって金属を析出させるプロセス。例えばFe+Cu2+→Cu+Fe2+。

金属製品を製造または複製するために、金型上に電解的に金属を析出させるプロセス(金型と金属析出物を分離することができる)。

直流電流にパルス電流または交流電流を重畳して電気メッキするプロセス。

適切な条件下で、めっき槽から光沢のある電気めっき層を直接得る工程。

電流の作用下で2種類以上の金属(非金属元素を含む)を共析させるプロセス。

同じ基板上に、性質や材質の異なる複数の金属層を順次蒸着する工程。

特定の溶液中で、高電流密度かつ短時間で薄い金属層を電着させ、その後に析出するコーティング層と基材との接合力を向上させる方法。

電気分解により、電極上の溶液中の金属イオンを還元して金属相を形成するプロセス。電気メッキ、電鋳、電解精錬などが含まれる。

陽極に接続され、電気めっきに必要な電解液を供給できる電極またはブラシを、陰極として作用する被加工物上に移動させることにより、選択的に電気めっきを行う方法。

電流の向きを周期的に変えながら電気メッキを行うプロセス。

亜鉛やカドミウムのクロメート皮膜、鉄の酸化皮膜など、金属を化学的または電気化学的に処理することによって形成される金属化合物を含む表面皮膜層。

部品を吊るすラックを使った電気メッキの工程。

電気化学的または化学的方法によって、溶液中に均一に懸濁させた金属イオンと不溶性の非金属または他の金属粒子を同時に析出させることにより、複合コーティング層を得るプロセス。

直流電源の代わりにパルス電源を使用する電気めっきプロセス。

鋼鉄部品を空気中で加熱するか、酸化溶液に浸漬して、表面に通常青色(黒色)の酸化皮膜を形成させる工程。

高い析出速度を得るための特別な手段を用いて、極めて高いカソード電流密度で電気めっきを行うプロセス。

回転容器内で部品を電気めっきするプロセス

プラスチック部品に金属皮膜を電着する工程。

鉄鋼部品の表面に難溶性のリン酸塩保護皮膜を形成する工程。

上記の様々な方法のうち、最も一般的に使用されているのは、化学不動態化、化学酸化、陽極酸化、電気めっき、およびリン酸塩処理である。

A:定義

B: 方法

以下は、GB/T 13911-92 に規定された金属めっきと化学処理の表示方法である。これは、金属及び非金属部品への電気めっき、化学めっき、化学処理及び電気化学処理の表現に適用される。

本規格に規定されていない金属メッキ及び化学処理に関する要求事項がある場合は、関連する技術文書で説明することが認められている。

(1) 金属メッキの記号は以下の順序で表される:

基板材質/めっき方法 - めっき層名 めっき層厚み めっき層特性 - 後処理

基材がパターンまたは関連技術文書で明示的に指定されている場合は、省略が許される。

めっき層が複数のめっき法で形成されている場合、あるめっき層のめっき法が左端の「めっき法」と異なる場合は、そのめっき法の記号と区切り記号「-」をめっき層名の前に記す。

メッキ層の特性、メッキ層の厚さ、後処理について特に要求がない場合は、省略してもよい。

例を挙げよう:

Fe/Ep - Cu10Ni15bCr0.3mc

(鋼材に10μm以上の銅めっき、15μm以上の光沢ニッケルめっき、0.3μm以上の微細クラック入りクロムめっきを施したもの)

Fe/Ep - Zn7 - c2C

(鋼、7μm以上の亜鉛メッキ、2Cグレードのレインボークロメート処理)

Cu/Ep - Ni5bCr0.3r

(銅に5μm以上の光沢ニッケル、0.3μm以上の普通クロムを電気めっきしたもの)

Fe/Ep - Cu20Ap - Ni10Cr0.3cf

(鋼、20μm以上の銅電気メッキ、10μm以上のニッケル化学メッキ、0.3μm以上のクラックレスニッケル電気メッキ)

PL/Ep - Cu10bNi15bCr0.3

(プラスチックに10μm以上の光沢銅、15μm以上の光沢ニッケル、0.3μm以上の普通クロムを電気めっきしたもの。普通クロムの記号 "r "は省略)

(2) 化学的処理と電気化学的処理の記号は、以下の順序で表される:

基材/処理方法 - 処理名 処理特性 - 後処理(色)

基材がパターンまたは関連技術文書で明示的に指定されている場合は、省略が許される。

化学的処理、電気化学的処理において、処理特性、後処理、色について特に要求がない場合は、省略してもよい。

例を挙げよう:

Al/Et - A - Cl(BK)

(アルミニウム、電気化学処理、陽極酸化処理、黒色、陽極酸化処理方法は特に指定なし)

Cu/Ct - P

(銅、化学処理、不動態化処理)

Fe/Ct - MnPh

(鉄鋼、化学処理、リン酸塩処理)

Al/Et - Ec

(アルミニウム、電気化学処理、電解着色)

(3) 表現記号:

基板の材質記号:

金属材料は化学元素記号で表し、合金材料は主成分の化学元素記号で表し、非金属材料は国際的に認められた略字で表す。

一般的に使用される基板材料の表示記号を下表に示す。

| 鉄、鋼 | フェ |

| 銅および銅合金 | 銅 |

| アルミニウムおよびアルミニウム合金 | アル |

| 亜鉛および亜鉛合金 | 亜鉛 |

| マグネシウムと マグネシウム合金 | Mg |

| チタン およびチタン合金 | ティ |

| プラスチック | PL |

| ケイ酸塩系材料(セラミックス、ガラスなど) | CE |

| その他金以外 | NM |

めっき法と処理法の記号を下表に示す:

| メソッド名 | イングリッシュ | シンボル |

| 電気めっき | 電気めっき | エピ |

| 化学めっき | 自己触媒めっき | Ap |

| 電気化学処理 | 電気化学処理 | エト |

| 化学処理 | 化学処理 | Ct |

コーティング層表現記号:

1.コーティング層の名称は、コーティングの化学元素記号で表される。

2.合金被覆層の名称は、それを構成する合金の化学元素記号と含有量によって表される。

について 合金元素 はハイフン"-"で結ばれる。

合金の含有量は質量パーセントの上限で、対応する化学元素記号の後に括弧書きされたアラビア数字で表される。

含有量の多い成分が最初に置かれる。二元合金は一つの元素成分の含有量を示し、三元合金は二つの元素成分の含有量を示す。

合金成分の含有量を表示する必要がない場合、または不都合な場合は、表示しなくてもよい。

例 1: Cu/Ep‧ Sn(60)-Pb15‧ Fm

(銅材に60%以上の錫を含むSn-Pb合金を電気めっきしたもので、厚さ15μm以上。)

例 2: Al/Ep‧ Ni(80)-Co(20)-P3

(アルミ材にニッケル80%以上、コバルト20%以上、厚さ3μm以上のNi-Co-P合金を電気めっきしたもの)

例 3: Cu/Ep‧ Au-Cu 1~3

(銅素材にAu-Cu合金を1~3μmの厚さで電気メッキしたもの)

3.特定の金属被覆層の純度を示す必要がある場合は、その金属の元素記号の後に質量%を括弧内に、小数点以下1桁まで正確に記載することができる。

例Ti/Ep ‧ Au(99.9)3

(純度99.9%以上、厚さ3μm以上の金メッキを施したチタン素材)

4.多層コーティングを行う場合、各層の名称、厚さ、特性はコーティングの順序に従って左から右にマークし、各層のマークとマークの間には1文字分のスペースを空ける。最終塗装層の名称と総厚みのみを表示し、単層塗装と区別するために塗装層名称の外側に括弧を付けることも可能であるが、関連する技術文書に規定または説明がなければならない。

例 1:B.1.3 参照 例 1、例 2、例 3、例 4、例 5

例 2:Fe/Ep‧ (Cr)25b

(スチール素材表面はクロムで電気めっきされ、輝度を特徴とする複合コーティング層で、総厚は25μm以上、中間コーティング層は関連規則に従って実行される)

コーティング層の厚さを表す記号:

コーティング層の厚さは、μm単位のアラビア数字で表される。

厚み番号はコーティング層名の後に記され、その値はコーティング層の厚み範囲の下限となる。

必要であれば、コーティングの厚さの範囲をマークすることもできる。

例Cu/Ep‧ Ni5Au1~3

(銅材に厚さ5μm以上のNiと厚さ1~3μmのAuを電解めっきしたもの)

化学処理と電気化学処理の名称を表す記号を下表に示す。

| プロセス名 | 英語 | シンボル | |

| 不動態化 | パッシバ | P | |

| 酸化 | 酸化 | O | |

| 電解着色 | 電解着色 | エコ | |

| リン酸塩処理 | リン酸マンガン処理 | マンガンリン処理 | MnPh |

| リン酸亜鉛処理 | リン酸亜鉛処理 | ZnPh | |

| リン酸マンガン亜鉛処理 | マンガン亜鉛リン酸塩処理 | MnZnPh | |

| リン酸カルシウム亜鉛塩処理 | インカルシウムリン酸治療 | ZnCaPh | |

| 陽極酸化処理 | 硫酸アルマイト処理 | 硫酸アルマイト | A(S) |

| クロム酸アルマイト処理 | ヒロミカシダノダイジング | A(Cr) | |

| リン酸アルマイト | リン酸アルマイト | A(P) | |

| シュウ酸アルマイト | シュウ酸アルマイト | A(O) | |

注:リン酸塩陽極酸化処理に関する特別な要件がない場合は、Ph(リン酸塩処理記号)またはA(陽極酸化記号)のみを表示することができる。

コーティング層特性と処理特性表現記号を下表に示す。

| 英語 | シンボル |

| 明るい | b |

| セミブライト | |

| マット | m |

| サテン | スト |

| 二重 | d |

| – | d |

| レギュラー | r |

| 微多孔質 | mp |

| マイクロクラック | マック |

| クラックフリー | cf |

| 多孔 | p |

| パターン | pt |

| 黒化 | bk |

| オパルセンス | 0 |

| シーリング | シー |

| 構成 | cp |

| 硬度 | エイチディー |

| ポーセリン | ピーシー |

| 伝導 | cd |

| 断熱 | i |

注:

(1)特に指定がない場合は、従来のような表示を省略することができる。 クロムめっき.

(2) ニッケル封孔などの拡散コーティング法で得られる皮膜を指す。

治療後の名称表現記号を下表に示す。

| 英語 | シンボル |

| 不動態化 | P |

| リン酸塩処理 | 博士 |

| 酸化 | O |

| 乳化 | E |

| カラーリング | Cl |

| フラッシュメルティング | FM |

| 拡散 | ディ |

| ペインティング | 白金 |

| シーリング | S |

| 変色防止 | で |

| クロメート・シーリング | Cs |

亜鉛電気めっき後のクロメート処理とカドミウム電気めっき後のクロメート処理の表示記号を下表に示す。

| 英語 | シンボル | 分類 | 種類 |

| ブライトクロメート処理 | c | 1 | – |

| クロム酸塩処理 | – | ||

| 虹彩クロメート処理 | 2 | – | |

| ダーククロメート処理 | – |

色表現記号:

1.軽金属およびその合金の電解陽極酸化処理後に一般的に使用される色の表現記号を下表に示す。

2.軽金属およびその合金の電解陽極酸化処理後に色合わせを行う場合は、色合わせの順番にカラーコードを記載し、間に「+」を入れて順番を示す。

3.軽金属およびその合金の電解陽極酸化処理後の色および色合わせの要件は、処理されたサンプルに基づくべきである。

| カラー | ブラック | ブラウン | レッド | オレンジ | イエロー | グリーン | 水色 | パープル パープル レッド | (ブルーグレー) | ホワイト | ピンク | ゴールデン・イエロー | シアン | 銀白色 |

| 文字コード | BK | BN | RD | OG | YE | ジーエヌ | BU | VT | GY | WH | PK | GD | TQ | SR |

カラーレターコードは、治療後の "着色 "記号の後に括弧()で示されている。

例Al/Et‧A(s)‧Cl(BK+RD+GD)

(アルミニウム素材、電気化学処理、硫酸アルマイト処理、黒、赤、ゴールデンイエローの調色順序)。

独立処理操作名記号を下表に示す。

| 英語 | シンボル |

| 溶剤脱脂 | 標準偏差 |

| 化学脱脂 | CD |

| 電解脱脂 | ED |

| 化学酸洗 | CP |

| 電解酸洗 | EP |

| アルカリ洗浄 | 交流 |

| 電気化学研磨 | でんしせいぎょプログラム |

| 化学研磨 | 慢性腎不全 |

| 機械研磨 | MP |

| サンドブラスト | SB |

| ショットブラスト | シャットダウン |

| バレル研磨 | BB |

| ブラッシング | ブートレコード |

| 研磨 | GR |

| サイバー | 六 |

例Fe/SD (鋼材有機溶剤脱脂)

1. 電気メッキ:

電気めっきは 表面処理 金属含有塩溶液を用いて、電気分解により陰極となる基材金属の表面に所望の金属陽イオンを析出させ、めっき層を形成する方法。

1.1 めっき前の前処理:

最終的に高品質なメッキ層を得るために必要な、クリーンでフレッシュな金属表面を得ることが目的である。主な作業としては、脱脂、除錆、除塵などがある。手順は以下の通り:

ステップ1:ある目標を達成する 表面粗さ これは、表面研磨やその他のプロセスによって達成することができる。

ステップ2:脱脂と油の除去。これは、溶剤溶解法、化学的方法、電気化学的方法で行うことができる。

ステップ3:機械的、酸洗、電気化学的方法による錆の除去。

ステップ4:活性化処理。一般的には、めっき前に弱酸で一定時間エッチングし、表面を活性化させる。

1.2 めっき後の後処理:

不動態化処理:

特定の溶液中で化学処理を行い、めっき層の表面に薄く強固で安定性の高い皮膜を形成する表面処理法である。

不動態化処理は、めっき層の耐食性を大幅に向上させ、表面の光沢と汚染防止能力を高めることができる。

不動態化処理は、Zn、Cu、Ag、その他の金属をめっきした後に行うことができる。

脱水素処理:

亜鉛のような金属の場合、電着プロセスでは、それ自体が析出するのに加えて、水素の一部も析出し、メッキ層中に拡散する。 水素脆化 をメッキした。

水素脆性を除去するため、電気めっき後にめっき部を一定温度で数時間熱処理する(脱水素処理)。

1.3 電気メッキ金属:

亜鉛メッキ:

亜鉛めっきは、主に鋼鉄や鉄などの黒色金属の防錆に使用される。亜鉛の電気めっきプロセスは、純粋な亜鉛を陽極として、酸性とアルカリ性の両方のめっき液を使用することができます。

酸性めっき液は安価で、電流効率が高く、めっき速度も速いが、めっきの均一性が悪いという欠点がある。

アルカリめっき液は高価だが、めっきの均一性が良い。

銅メッキ:

銅めっきは、保護装飾めっきシステムの最下層として使用され、基材とめっき層間の接合強度を向上させるためにも使用できる。

さらに、銅めっきは鋼鉄部品の浸炭にも使用できる。

ニッケルめっき:

ニッケルめっきは、表面コーティングとして、または多層電気めっきの下層または中間層として使用することができる。

クロムメッキ:

クロムメッキは、光沢が美しく、耐食性に優れ、硬度が高く、摩擦係数が低いため、装飾用、耐摩耗用、耐食用として使用できる。

要求に応じて、保護装飾クロムメッキと硬質クロムメッキに分けられる。

2.エレクトロブラシめっき:

メッキ前の前処理:

A.表面の補修。B. 表面クリーニングC. 電気洗浄D. 活性化処理

部品のブラシメッキ:

利点簡単なプロセス、便利な操作、ブラシが届くところならどこでも電気メッキができる。特に非分解部品の現場メンテナンスに適している。

メッキ後の後処理:

刷毛メッキ後、直ちに後処理を行い、メッキ部品表面の残留物、例えば、ウォーターマーク、溶液の残留痕跡等を除去する必要がある。

乾燥、研磨、バフ研磨、注油など、ブラシ・メッキ部品が無傷であることを保証するために必要な保護措置を講じる必要がある。

3.化学めっき:

化学めっきは、溶液中の金属イオンを金属に還元し、外部電流を通さずに基板表面に析出させてめっき層を形成する表面処理法である。

3.1 化学ニッケルめっき

3.2 化学銅めっき

金属の化学処理法とは、化学的あるいは電気化学的な手段によって、金属表面に安定した化合物皮膜を形成する方法である。この化学処理によって形成された皮膜を化成皮膜という。

化成皮膜は、皮膜を形成するために使用される媒体によって以下のカテゴリーに分けられる:

1.酸化処理

(1) 鋼鉄の化学酸化:

鋼鉄を酸化剤を含む溶液中で処理し、表面に均一な青黒色から黒色の皮膜を形成するプロセスを指し、鋼鉄の「黒化」または「ブルーイング」とも呼ばれる。

(2) 非鉄金属の化学酸化:

アルミニウムの化学酸化と アルミニウム合金 は0.5μm4μmの酸化膜を作ることができる。

このフィルムは多孔質で吸着性がよく、有機コーティングの下地層として使用できる。

しかし、耐摩耗性や耐食性は陽極酸化皮膜に及ばない。

マグネシウム合金を化学酸化すると、表面に厚さ0.5μm3μmの酸化膜を得ることができる。

酸化皮膜は薄く柔らかいため、使用中にダメージを受けやすい。そのため、一般的に有機皮膜の下地層として使用され、皮膜と基材の密着性や保護性能を向上させる。

銅や銅合金を化学的に酸化させると、真鍮や青銅などの銅や銅合金の表面にさまざまな色の膜を作ることができ、装飾的な機能を発揮する。

2.アルミニウムおよびアルミニウム合金の陽極酸化処理

陽極酸化とは、外部電流の作用下、適切な電解液中で金属を陽極として使用することにより、金属の表面に酸化皮膜を生成する方法を指す。

膜厚は数十~数百μm。

2.1 アルミニウムおよびアルミニウム合金上の酸化皮膜の特性と用途

2.1.1 酸化皮膜の気孔率:

ハニカム状の多孔質構造であるため、各種有機物、樹脂、ワックス、無機物、染料、塗料などの吸着能力が高く、コーティング層の最下層として使用できる。また、酸化皮膜は様々な色に染色することができ、金属の装飾効果を高めることができる。

2.1.2 酸化皮膜の耐摩耗性:

酸化アルミニウム皮膜は硬度が高く、金属の表面耐摩耗性を向上させることができる。皮膜層が潤滑油を吸着すると、耐摩耗性がさらに向上する。

2.1.3 酸化皮膜の耐食性:

酸化アルミニウム皮膜は大気中で安定しているため、耐食性に優れている。皮膜の耐食性を向上させるため、アルマイト皮膜をシールしたり、塗料を吹き付けたりするのが一般的である。

2.1.4 酸化皮膜の電気絶縁性:

陽極酸化皮膜は絶縁抵抗と耐圧が高く、電解コンデンサの誘電体層や電気製品の絶縁層として使用できる。

2.1.5 酸化皮膜の断熱性:

酸化アルミニウム膜は、1500℃まで安定した良好な断熱層である。酸化皮膜の熱伝導率は非常に低い。

2.1.6 酸化皮膜の接着強度:

陽極酸化皮膜と基材金属との接合強度は強く、機械的方法では分離しにくい。

フィルム層が基材金属とともに折れるまで曲がっても、フィルム層は基材金属との良好な結合を維持する。

2.2 アルミニウムの陽極酸化処理 およびアルミニウム合金:

2.2.1 硫酸アルマイト処理:

このプロセスにより、良好な吸着特性を持つ厚さ5μm〜20μmの透明酸化膜が得られる。

2.2.2 クロム酸陽極酸化:

このプロセスでは、厚さ2μm~5μmで気孔率の低い、よりソフトな酸化皮膜を作ることができる。

部品の表面は元の精度と粗さを維持することができ、精密部品に適しています。適用範囲 板金 部品または一般切削部品。

2.2.3 シュウ酸アルマイト処理:

このプロセスでは、60μmまでの厚い酸化膜を作ることができ、良好な耐食性と優れた電気絶縁性を持つ。

フィルムは、アルミニウム中の合金元素とその濃度に応じて、様々な鮮やかな色に着色することができる。電気絶縁や純アルミニウムの装飾に適しています。 アルミニウム材料.

2.3 陽極酸化皮膜の着色とシーリング:

アルマイト皮膜を着色・密封することで、様々な色を得ることができ、耐食性・耐摩耗性を向上させることができる。

3.リン酸塩処理:

リン酸塩処理とは、マンガン、鉄、亜鉛を含むリン酸塩の溶液に金属を浸すことで、金属表面に不溶性のリン酸塩保護膜を形成する化学処理である。

多孔質構造のリン酸塩皮膜は基材と強固に結合し、良好な密着性、潤滑性、耐食性、溶融金属(Sn、Al、Zn)に対する非粘着性、高い電気絶縁性を有する。

リン酸塩皮膜は、主にコーティングの下地層、金属冷間加工の潤滑層、金属表面保護層、絶縁処理として使用される。 ケイ素鋼板また、ダイカスト金型の粘着防止処理も行っている。

リン酸塩処理の最も一般的な用途は、塗膜を焼き付ける前の前処理で、表面の塗膜が基材にしっかりと接着できるようにすることです。

さらに、リン酸塩処理のみ、あるいは亜鉛メッキ・シートのような保護フィルムで処理し、切り口を錆びから守る製品もある。

リン酸塩皮膜の厚さは一般的に5μm~20μm。

4.クロメート処理(不動態化処理とも呼ばれる)

クロメート処理とは、特定の添加剤を含むクロム酸またはクロム塩溶液に金属または金属皮膜を浸漬し、化学的または電気化学的手法によって表面にクロメート皮膜を形成する方法である。

この皮膜は3価および6価のクロム化合物から構成され、クロメート皮膜または不動態化層と呼ばれる。クロメート皮膜は、基材との密着性が強く、緻密な構造を持ち、化学的安定性が高く、耐食性に優れているため、基材を効果的に保護することができる。

さらに、クロメート膜は、透明または乳白色から、黄色、金色、薄緑色、緑色、オリーブ色、深緑色、茶色、黒色まで、さまざまな色を表示することができる。

クロメート処理プロセスは、鉄鋼上の亜鉛またはカドミウム皮膜の耐食性を向上させるだけでなく、アルミニウム、銅、スズ、マグネシウム、およびそれらの合金などの他の金属の腐食を防止するために一般的に使用されます。

一般に、クロメート皮膜中の六価クロム化合物の含有量が多いほど、耐食性は向上する。

1.陽極酸化皮膜(γ-Al2O3):

1.1 陽極酸化皮膜の厚さ:一般に10~30μm。

1.2 陽極酸化皮膜の硬度:陽極酸化皮膜自体の硬度は、水晶とコランダムの中間である。

1.3 酸化後 アルミ表面 は硬くて脆い。素材を曲げたり加工したりすると、フィルムに亀裂が入ることがある。従って、フィルム成形後の変形や加工を避けることが重要である。

交流陽極酸化処理により、やや柔軟性のあるフィルムができる。銅の添加も柔軟性を向上させる。

1.4 アノード皮膜の耐食性:緻密で硬いアノード皮膜は、柔らかい皮膜よりも耐食性に優れる。

膜厚が厚くなると耐食性は向上するが、膜厚の増加による耐食性の向上には限界がある。

実用に最も適した厚さは0.02mmである。皮膜の耐食性は処理方法と密接な関係がある。

細孔の数を減らすこと、耐水処理などの適切な前処理を行うこと、電解液の膜への付着を除去することは、すべて膜の耐食性を向上させることができる。

2.アルミニウムの電気めっき

2.1 アルミニウム電気めっきの目的:アルミニウムの表面に銀めっきを施すことで、導電性を向上させることができる。銅めっき、ニッケルめっき、錫めっきは、はんだ付けを容易にする。

クロムめっき は耐摩耗性を高め、ニッケルやクロムのメッキは装飾に使用できる。

実用的な 板金加工最も一般的に使用される金属メッキと化学処理方法は、電気メッキ、酸化、リン酸メッキである。

以下では、これら3つの方式がプロセスの取り決めに与える影響と、その結果生じる注意点について説明する。

1:クラッシュエッジ、鋭角

電気メッキや酸化メッキは、一般的に溶液を使用するため、加工後、被加工物に盲穴や隙間があると、そこに溶液が残り、被加工物を腐食させ、欠陥の原因となる。

このとき、製品の構造や加工技術に改善を加えなければならない。クラッシュエッジのような典型的な状況では、クラッシュエッジの両端に程度の差こそあれ腐食欠陥が発生することが多い。

この問題に対処する方法としては、まず8~10度の角度をつけ、電解メッキまたは酸化処理を施し、その後粉砕する。

あるいは、顧客の意見を聞き、少なくとも0.5mmのクリアランスを破砕端に確保する。どちらの方法も下図に示されている:

上述した角度留保の実施は、ワークピースが成形された後に潰しエッジを実施できるかどうかを考慮しなければならない。

ワークの成形後にエッジの潰しができない場合は、この工程は使えない。

クリアランスを確保する方法を使う場合、ワークが長すぎないようにすることが重要である。

ワークが長すぎると、内部に残留液が多すぎる可能性があり、溶液表面には一定の張力があるため、ワークに付着してしまう。

したがって、リザーブドクリアランスは大きければ大きいほど良い。

ワークの3辺に死角がある場合、条件が許せば、死角にできるだけ加工孔を開け、残液がスムーズに流れ出るようにする。

下図を参照:

2: ハードウェア部品のプレス

電気メッキとリベッティング:電気メッキは一般的に脱脂や除錆などの前処理が必要なため、表面にメッキが施されている金物部品の電気メッキ層を損傷する可能性がある。

その後に電気メッキを施すと、金具部分へのメッキ層の密着性が弱くなり、剥離が非常に起こりやすくなる。

したがって、表面電気めっきを施した金物部品の工程配置原則は、まず電気めっきを施し、次にリベットを施すというものである。

被加工物の構造が限定されており、成形後にリベット留めすることがもはや不可能な場合は、電気メッキされていない半完成品の金物部品を使用し、リベット留め後に被加工物と一緒に電気メッキすることを検討することが可能である。

この方法は、生産および開発担当者とともに評価されなければならない。 新素材 この目的のために特別に開発される必要があり、表面処理なしでは簡単に保存できない。

これまでのところ(2002年8月6日現在)、この工程を採用しているワークは、ファーウェイのB型マシンディストリビューションボックスボディ(2CE52-001)の1種類のみである。

ステンレス金物部品は電気メッキ後、メッキ層の密着力が弱く剥がれやすい。そのため、電気メッキ後にリベットを打つのが原則である。

盲穴のある金具部品(BSO-3.5M3など)については、必要に応じて、電気メッキの前にリベット留めを行う。

電解メッキ液の流出を容易にするため、スルーホール(SO-3.5M3など)に変更することを製造・開発担当者に提案するのがベストだ。

酸化とリベッティング:その リベット加工 酸化されたワークピースに対するめっきは、基本的に電気めっきと同じである。

唯一の違いは、ステンレス鋼の金物部品の場合、その強い耐酸化性により、酸化前にリベッティングを実施できることである。

3: 鉄部品へのニッケルめっき

一般的な電気めっき部品では、膜厚は20μmを超えないため、切断・成形時の膜厚によるワーク形状への影響は無視できる。

鉄製部品にニッケルめっきを施す前に、一般的に銅めっきを施し(銅めっきは保護装飾めっき層システムの最下層として使用される)、その後ニッケルめっきを施すため、一般的な電気めっき皮膜よりも膜厚が厚くなる。

ワークの角が鋭利な場合、電気めっきプロセスでは、電流が鋭利な角で強くなり、その結果、チップ効果が得られ、めっき層の析出が多くなる。

したがって、これらの部分に公差やより厳しい要件がある場合は、電気めっきマージンを考慮する必要があり、可能な最大片側加算は0.25mmまでとなる場合があります(ファーウェイIVIEIハンドルバー2D223-001など)。

4: 糸切り

M3.5、M3、M2.5、M2タップのネジ切り後に電気メッキが必要な製品は、すでにメッキ層があるため、通常のタップでネジを手捻りすることが難しい場合があります。

したがって、電解メッキ後のタップ穴がM3.5以下の製品については、プロセスカードに "電解メッキタップ使用 "と記載する必要がある。

板金加工におけるさまざまな材料へのコーティングの仕様を添付する。

| ボトムメタル素材 | パートカテゴリー | メッキ・カテゴリー | 使用条件 | コーティング厚さ( μ m) |

| 炭素鋼 | 一般構造部品 | 銅/クロム/ニッケル | I | 24~29 |

| Ⅱ | 12~15 | |||

| Ⅲ | 6~-9 | |||

| 亜鉛 | I | 18~22 | ||

| Ⅱ | 12-15 | |||

| Ⅲ | 5-9 | |||

| カドミウム | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| 締め付け部品 | 亜鉛 | I | 12~15 | |

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| カドミウム | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| 弾性部品 | 亜鉛 | I II | 12~15 | |

| Ⅲ | 6~9 | |||

| カドミウム | I II | 9-12 | ||

| Ⅲ | 6-9 | |||

| 銅および銅合金 | 一般構造部品 | クロム/ニッケル | I | 9-11 |

| III | 6-9 |

1. 定義

素材や部品に一定の方法で有機塗料をコーティングし、塗膜を形成するプロセス全体をコーティングと呼ぶ。

コーティングに使用される有機塗料は、材料や部品の表面に固体のコーティング膜を形成することができる液体または固体の材料の総称で、保護、装飾、特殊特性(絶縁性、耐食性、マーキングなど)を付与することができる。

最もよく見られる表面塗装技術は塗装で、一般にスプレー塗装や粉体塗装と呼ばれ、ワークピースの表面に塗料の層を吹き付ける。

2. コーティングの主成分:

コーティング剤は主に、下表に示すような皮膜形成物質、顔料、溶剤、添加剤から構成されている:

| コーティングの組成 | 皮膜形成物質 顔料 溶剤 | 天然油脂 | 乾燥油 |

| 半乾性油 | |||

| 不乾性油 | |||

| 合成樹脂 | |||

| 天然樹脂 | ————- | ||

| 合成樹脂 | ————- | ||

| 添加剤皮膜形成物質 顔料 | カラー顔料 | ————- | |

| 粘度溶剤 | ————- | ||

| 防錆顔料 | ————- | ||

| その他の顔料 | ————- | ||

| 溶剤 添加物 | 植物性溶剤 | ————- | |

| 石油系溶剤 | ————- | ||

| コールタール溶剤 | ————- | ||

| 脂質、ケトン類、アルコール類 | ————- | ||

| ————- | フィルム形成物質 | 触媒 | ————- |

| 硬化剤 | ————- | ||

| 修飾語 | ————- | ||

| その他の添加物 | ————- |

(3)皮膜形成物質は、塗料の組成において塗膜を形成することができる主な物質であり、塗料の性能を決定する主な要因である。

樹脂は溶融または溶解後、強力な接着力を持ち、ワーク表面に塗布して乾燥させると、より高い硬度、光沢、耐水性、耐食性を持つ塗膜を形成することができる。

(4)顔料は塗膜に色と被覆力を与え、塗膜の耐老化性と耐摩耗性を高め、塗膜の防錆・防汚能力を向上させることができる。

(5) 溶剤は塗膜を溶解状態に保ち、施工条件を満たすように塗膜の粘度を調整する。

同時に、塗膜にバランスのとれた揮発速度を持たせることで、塗膜の平滑性と光沢を実現し、ピンホールや刷毛目などの欠点もなくすことができる。

(6) 添加剤は、塗料に使用される量は少ないが、塗料の保存性や施工性、得られる塗膜の物理的性質に大きな影響を与える。

3.塗装前の表面処理:

錆除去、油除去、リン酸塩処理。リン酸塩処理については、前述の「金属の化学処理」の3.

4.塗装前のワークピースに対する一般的要件と工程処理:

(1)塗装後のワークピースは一般に、塗装層の剥離を避けるため、曲げやスタンピングなどの外的衝撃力に耐えられない。

(2) 塗装面に貫通穴がある場合は、塗装による穴径の減少を避けるため、工程手配時に片側0.1mmの追加処理を行う。

網目、塗装された保護エリアの穴、および圧力リベットで固定された金具の底穴は、追加の手当を与える必要はない。

さらに、公差のある曲げ加工には、塗装のための追加的な許容範囲も必要となる。

ただし、Peixinの顧客が塗装のための追加手当を要求せず、図面に従って実寸を要求する場合、当社はそれに従って製造します。

(3)塗装のためには、ワークの表面が平滑でなければならない。凹凸は外観に影響し、主にいくつかのタイプがある:

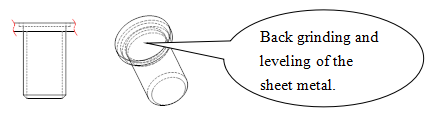

塗装した部分にリベット止めの部品(リベット止めのネジやリベット止めのボルトなど)があると、板金に対してリベット止めの部品の裏側に突起ができる。これは塗装後に非常に目立つことになる。

ワークピースがパネルタイプのものであったり、重要なAクラスの表面が外部に露出しているものは認められない。

このようなワークの場合、図面またはプロセス・カードに、次の写真のように平らに研磨するよう指定する必要がある:

柔らかい素材の場合、曲げ加工中に深い圧力痕が現れることがあるが、これは塗料ではカバーできない。

あるサーフェスがクラスAサーフェスとして明示的に定義され、欠陥が認められない場合は、図面に圧力マークが認められないことを明記する必要がある。

現場加工では、これを避けるために両面テープでパッドを貼るなどの対策を講じるか、加工担当者が折り目をなくすための研磨工程を手配する。

その間に 溶接工程発生したスパッタ、溶接ビード、スラグは加工品 の表面に付着するため、塗装前に除去する必要があ る。

期間中 スポット溶接電極ヘッドには瞬間的に大電流が流れ、電極ヘッドに接触しているワークの表面にわずかな融解を引き起こし、表面に凹凸のある傷跡のような円を形成する。

その大きさは電極ヘッドの大きさに相当する。これらの部分に塗装が必要な場合は、研磨しなければならない。

1.スクリーン印刷

(1) 定義

スクリーン印刷は、スクリーン印刷インキとスクリーンを使って、必要な文字や画像を被印刷物に印刷するプロセスである。

(2) スクリーン印刷の条件と注意事項:

スクリーン印刷は通常、組み立て前の最終処理工程であり、ワークピースはスクリーン印刷の前に電気メッキ、塗装、酸化などの表面処理が施されている。

スクリーン印刷されたワークの表面には突起物があってもよいが、スクリーンのカバー範囲内に凹凸や突起物がないことが望ましい。

例えば、リベットナットやリベットはスクリーン印刷エリアでは使用できません。

スクリーン印刷中によくある問題は、スクリーン印刷前にワークピースにハードウェアを押し付けると、スクリーン印刷工程に支障をきたし、再加工が必要になることである。

加えて、このようなことはあってはならない。 鋭角 スクリーンを傷つけないように、スクリーン印刷エリアの近くや隅を避けてください。

ワークのスクリーン印刷は適切な位置決めが必要であり、スクリーン印刷中に位置決めができるかどうかを検討する必要がある。必要に応じて、位置決め治具を追加することもできる。

スクリーン印刷後のワークピースは炉で焼かなければならないので、ワークピース上に高温で損傷したものがあってはならない。

(3) スクリーン印刷の工程を下図に示す:

2.パッド印刷

(1) パッド印刷の原理印刷版はインクつぼのインクで塗られると、印刷パッドは版に動き、インク イメージを選びます。

その後、パッドは印刷されるアイテムに移動し、イメージを表面に押し付け、アイテムにインクを転写する。パッドはインク壺に戻り、次の画像のためのプロセスを繰り返す。

(2)適用範囲:小物から大量までパッド印刷に適しています。

(3) 次の図は、パッド印刷機とパッド印刷の原理を示している。

3.スクリーン印刷とパッド印刷の違い

スクリーン印刷は準備時間やデバッグ時間が短いが、後の労働集約度が高く、小ロット生産に適している。

パッド印刷はデバッグに時間がかかるが、スクリーン印刷と異なり、手動でスクリーンを開閉する必要がないため、大量生産や、ワークサイズや印刷面積が小さい場合に適している。

1.定義

琢磨機を使ってワークの表面を処理し、明るい表面を得ること。研磨機は砥石機に似ているが、砥石のような形状の布などの素材を使用する。

2.メリット

例えば、通常のステンレス鋼は、研磨後に鏡面まで磨き上げることができる。スポット溶接後、ワークに付着したスラグを研磨機で除去することができる。

砥石機を使えば、凹凸のある面も簡単に研磨できる。

1. 定義

研削は伸線に似ており、一定の力でサンドペーパーを使い、ワークの表面にパターンを形成する。

2. 研削の加工技術:

(1)研磨に使用するサンドペーパーは、一般的に粒子が大きく細かいため、研磨面に形成される模様が浅くなる。

(2) 研削時にかかる力は、形成されるパターンに大きな影響を与える。

力が強ければ強いほど、模様は顕著になるが、研削によって形成される模様には大きな方向性はなく、通常は円形である。

表面に突起があると、研削に何らかの影響を与え、突起の周囲を研削するのは難しくなるため、研削には平らな面が好まれる。

注:実際には、研削とは、他の表面処理を行う前に、平滑な表面を得るために被削材の元の表面を破壊するプロセスである。

電気メッキやクロメート処理などのその他の表面処理は、通常、研削前には行わない。

別紙1:ファーウェイ製品の表面処理コード

(規格に基づく: Huawei DKBA0.400.0002REV.4.0)

| コード | プロセス名 |

| G001 | 鋼鉄の化学酸化(ブルーイング) |

| G002 | 亜鉛メッキカラーパッシベーション |

| G003 | 亜鉛メッキブルーホワイトパッシベーション |

| G004 | 亜鉛メッキブラックパッシベーション |

| G005 | G006と同じ |

| G006 | 銅めっき+光沢ニッケルめっき |

| G007 | 鉛スズめっき |

| G008 | 装飾クロームメッキ |

| G010 | リン酸塩処理 |

| G011 | ステンレス鋼不動態化処理 |

| G101 | リン酸塩+パウダーコーティング(ファーウェイグレー・オレンジパターン) |

| G102 | リン酸塩+粉体塗装(華為白砂模様) |

| G103 | リン酸塩+粉体塗装(ファーウェイグレーサンドパターン-屋外タイプ) |

| G104 | リン酸塩+粉体塗装(華為黒砂模様) |

| G105 | リン酸塩+粉体塗装(華為青砂模様) |

| G106 | リン酸塩+パウダーコーティング(マット~グレー) |

| G107 | リン酸塩+粉体塗装(ファーウェイグレーサンドパターン-屋内タイプ) |

| G108 | リン酸塩+粉体塗装(灰白色オレンジ模様+屋外仕様) |

| G121 | リン酸塩+粉体塗装(ファーウェイ3010コールドグレーサンドパターン) |

| G122 | リン酸塩+粉体塗装(華為3010ライトグレーサンドパターン) |

| G201 | リン酸塩+プライマー+トップコート(華為白色スプレーポイント) |

| G202 | リン酸塩+プライマー+トップコート(ファーウェイグレーのスプレーポイント) |

| G203 | リン酸塩+プライマー+トップコート(華為黒色スプレーポイント) |

| G204 | リン酸塩+プライマー+トップコート(華為青色スプレーポイント) |

| G211 | リン酸塩+プライマー+トップコート(フラット・ファーウェイ・ホワイト) |

| G212 | リン酸塩+プライマー+トップコート(フラット・ファーウェイ・グレー) |

| G213 | リン酸塩+プライマー+トップコート(フラット・ファーウェイ・ブラック) |

| G214 | リン酸塩+プライマー+トップコート(フラット・ファーウェイ・ブルー) |

| G215 | リン酸塩+プライマー+光沢シルバートップコート |

| G216 | リン酸塩+プライマー+パールグレー・トップコート |

| G217 | リン酸塩+プライマー+ダークグリーントップコート |

| G218 | リン酸塩+プライマー+ダークブルートップコート |

| G219 | リン酸塩+プライマー+ライトゴールド&シルバートップコート |

| G220 | リン酸塩+パウダーコーティング(華為グレーシルバー) |

| G221 | 亜鉛メッキカラー不動態化+プライマー+トップコート(華為白色スプレーポイント) |

| G222 | 亜鉛メッキカラー不動態化+プライマー+トップコート(華為グレースプレーポイント) |

| G223 | 亜鉛メッキカラー不動態化+プライマー+トップコート(華為黒スプレーポイント) |

| G224 | 亜鉛メッキカラー不動態化+プライマー+トップコート(華為青色スプレーポイント) |

| G225 | 電流を通された色の不動態化 + 反錆のペンキ |

| G231 | 亜鉛メッキカラー不動態化+プライマー+トップコート(フラット・ファーウェイ・ホワイト) |

| L001 | サンドブラスト光沢アルマイト |

| L002 | ブライト・アルマイト |

| L003 | ブラックアルマイト |

| L004 | サンドブラスト・ブライトブラック・アルマイト |

| L005 | カラー化学酸化 |

| L006 | 無色の化学酸化 |

| L007 | サンドブラスト、光沢のある無色の化学酸化 |

| L008 | ブラッシング+鮮やかな無色の化学酸化 |

| L009 | 無色アルマイト処理 |

| L010 | ゴールデン・イエロー・アルマイト |

| L011 | 明るい無色の化学酸化 |

| L012 | 伸線+無色化学酸化 |

| L021 | 銅めっき+ニッケルめっき+金めっき |

| L101 | カラフルな化学酸化+パウダーコーティング(華為グレーオレンジ模様) |

| L102 | カラー化学酸化+パウダーコーティング(華為白砂模様) |

| L103 | カラフルな化学酸化+粉体塗装(華為灰色砂模様・屋外タイプ) |

| L104 | カラフルな化学酸化+パウダーコーティング(華為黒砂模様) |

| L105 | カラフルな化学酸化+パウダーコーティング(華為青砂模様) |

| L106 | カラフルな化学酸化+パウダーコーティング(マット~グレー) |

| L107 | カラフルな化学酸化+パウダーコーティング(ファーウェイグレーサンドパターン-インドアタイプ) |

| L111 | 無色の化学酸化+パウダーコーティング(華為グレーオレンジ模様) |

| L112 | 無色化学酸化+パウダーコーティング(華為白砂模様) |

| L121 | 無色化学酸化+パウダーコーティング(華為3010コールドグレーサンドパターン) |

| L122 | 無色化学酸化+パウダーコーティング(華為3010ライトグレーサンドパターン) |

| L201 | 無色の化学酸化+プライマー+トップコート(華為白色噴霧点) |

| L202 | 無色の化学酸化+プライマー+トップコート(華為灰色のスプレーポイント) |

| L203 | 無色の化学酸化+プライマー+トップコート(華為黒色スプレーポイント) |

| L204 | 無色の化学酸化+プライマー+トップコート(華為青色噴霧点) |

| L211 | 無色化学酸化+プライマー+トップコート(フラット・ファーウェイ・ホワイト) |

| L212 | 無色化学酸化+プライマー+トップコート(フラット・ファーウェイ・グレー) |

| L213 | 無色化学酸化+プライマー+トップコート(フラット・ファーウェイ・ブラック) |

| L214 | 無色化学酸化+プライマー+トップコート(フラット・ファーウェイ・ブルー) |

| L215 | 無色化学酸化+プライマー+光沢シルバートップコート |

| L217 | 無色の化学酸化+プライマー+ダークグリーンのトップコート |

| L218 | 無色の化学酸化+プライマー+ダークブルーのトップコート |

| L219 | 無色の化学酸化+プライマー+ライトゴールドとシルバーのトップコート |

| T001 | 銅合金パッシベーション |

| T002 | 鉛スズめっき |

| T003 | 光沢ニッケルめっき |

| T004 | 中止 |

| T005 | 金メッキ |

| T006 | T001と同じ |

| X001 | 鉛スズめっき |

| X002 | 光沢ニッケルめっき |

| X003 | サンドブラスト+マット装飾道路 |

| X004 | ブライトクロームメッキ |

| F001 | ディップコート絶縁塗料 |

| F121 | スプレー華為3010コールドグレー・トップコート |

| F212 | ファーウェイ・グレーのトップコートをスプレーする |

| F219 | ライトゴールドとシルバーのトップコート |

| F220 | ファーウェイ・グレー・シルバー・トップコート |

| A000 | 取り扱いなし |

| A001 | キャンセル |

| A002 | キャンセル |

| A101 | キャンセル、G101またはL101に変更 |

| A102 | キャンセル、G102またはL102に変更 |

| A103 | 取消、G103またはL103に変更 |

| A104 | キャンセル、G104またはL104に変更 |

| A105 | キャンセル、G105またはL105に変更 |

| A106 | 取消、G106またはL106に変更 |

注:

1.透明アルマイト処理:透明硫酸アルマイト処理(純水封入)を指す。

2.光輝アルマイト:化学研磨後の透明硫酸アルマイト処理を指す。

3.サンドブラスト光輝アルマイト:サンドブラスト後の光輝アルマイトを指す。

4.黒アルマイト処理:硫酸アルマイト処理による黒色アルマイト処理。

5.黄金陽極酸化:黄金色の硫酸陽極酸化を指す。

6.サンドブラストブライトブラック陽極酸化:サンドブラスト後の化学研磨と黒色陽極酸化を指す。

7.明瞭な化学酸化:化学研磨後の明瞭な化学酸化を指す。

8.サンドブラストによる鮮明な化学酸化:サンドブラスト後の鮮明な化学酸化を指す。

9.表面処理コードは、文字と3桁の数字で表される。最初の文字は、基材のピンイン名の最初の文字(「Universal」コードは除く)であり、最後の3桁はシーケンス番号である。