平らな金属板を精密かつ効率的に、複雑な三次元部品に変えることを想像してみてください。板金加工の芸術と科学には、設計から切断、曲げ、溶接に至るまで、一連の細心の工程が含まれる。この記事では、トップ10の技術工程を紹介し、各工程をガイドすることで、理解と熟練度を高めます。これらの工法がどのように生の金属を重要な部品に変えるかを知り、あなたのプロジェクトの生産性と品質を高める技術を学んでください。

シートメタル技術の工程は様々であるが、通常、以下に挙げる10以上の工程を含むことはない。

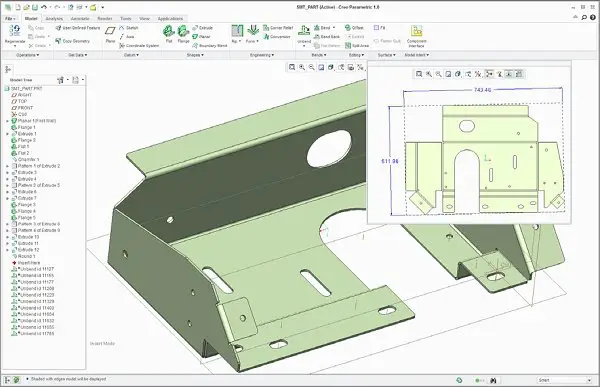

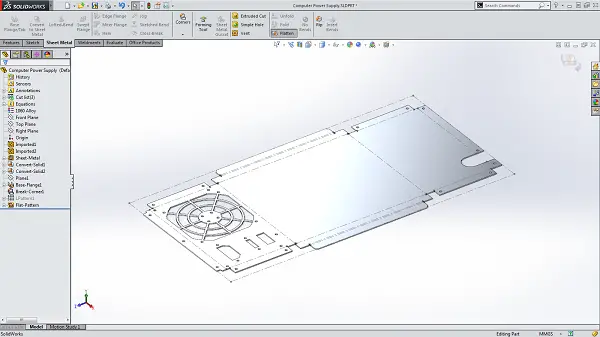

板金部品の設計と図面作成

正投影図や多視点図としても知られるこの図面の目的は、2次元の図面によって板金部品の3次元構造を正確に表現することである。通常、3つの主要なビューが含まれる:

これらのビューは正確に配置され、形状、サイズ、特徴など、部品の形状を完全に説明します。シートメタル部品については、以下の点に特に注意が払われます:

また、図面には次のことも書いておく:

設計者は多くの場合、CADソフトウェアを使用してこれらの図面を作成し、簡単に修正したり、3Dモデルを生成したりすることができます。これらの詳細な図面は、板金加工における正確な製作、品質管理、設計チームと製造チーム間のコミュニケーションに不可欠です。

展開図を描く

展開図を描くプロセスでは、複雑な3次元構造を平坦な2次元表現に変換する。この技術は板金加工において非常に重要であり、製造業者は最終製品を作るために必要な正確なカットや曲げを視覚化し、計画することができます。展開図は、部品の展開形状の青写真として機能し、すべての表面と特徴を単一の平面に包含します。

展開図作成の主なステップは以下の通り:

高度なCADソフトウェアは、このプロセスの多くを自動化することが多いですが、基本原理を理解することは、設計の最適化や複雑な部品のトラブルシューティングに不可欠です。正確な展開図は精密製造の基本であり、平らなブランクが製造されたときに意図した3D形状を形成することを保証します。

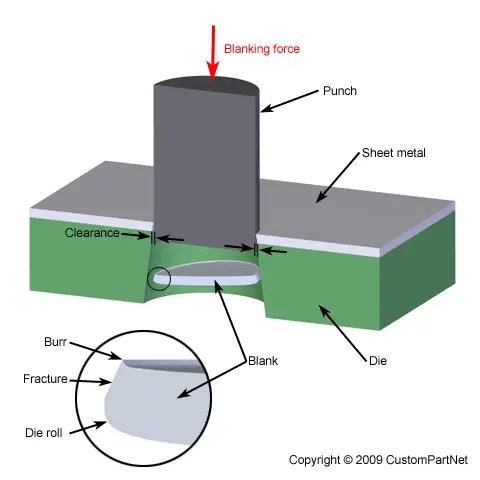

金属加工におけるブランキングにはいくつかの高度な方法があり、それぞれに特有の利点がある:

A.切断機によるブランキング:この方法は、エキスパンドメタルシートから必要な幅と長さを作り出すために切断機を利用する。穴や切り欠きが必要な複雑な形状の場合は、専用の金型を備えたパンチングマシンを工程に組み込むことができる。この方法は、単純な形状や中程度の生産量であれば、汎用性が高く、費用対効果も高い。

B.プログレッシブ・ダイ・ブランキング:この高効率プロセスでは、1回のプレスセットアップで、一連のスタンピング工程を経て部品が成形される。ワークピースは複数のステーションを移動し、それぞれが特定の作業(ピアシング、成形、トリミングなど)を行う。この方法は、スピード、効率、コスト削減の面で大きな利点があり、複雑な部品の大量生産に最適です。

C.CNCブランキング:このコンピューター制御の方法は、CAD/CAMプログラミングから始まり、拡張された部品のデジタル表示を作成する。このプログラムは、次にCNCパンチプレス用の機械読み取り可能なコードに変換される。機械は、プログラムされた順序に従って、平らなストックから構造形状を正確に打ち抜きます。CNCブランキングは、高い精度と設計変更への柔軟性を提供し、特に小~中ロットサイズやプロトタイピングに適しています。

D.レーザー切断ブランキング:この非接触方式では、高出力のレーザービームを使用して、平らな金属板から構造形状を切断する。レーザー切断は、公差が厳しく、材料の無駄を最小限に抑えた複雑なデザインを得意とする。特に薄手から中厚手の材料に効果的で、工具の摩耗がないという利点があります。工程は高度に自動化されており、異なる部品デザイン間の素早い切り替えが可能です。

各ブランキング方法には、材料特性、部品の複雑さ、生産量、要求公差などの要因に基づく最適な用途があります。方法の選択には、多くの場合、初期金型費用、生産速度、最終的な部品品質のバランスが含まれます。

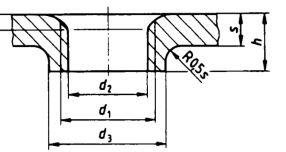

フランジタッピングは、押し出しタッピングまたはフランジ成形とも呼ばれ、既存の穴の周囲に押し出しフランジを作成し、それをタッピングして内部スレッドを形成する精密金属加工プロセスです。この技術は、ねじ接続の構造的完全性を大幅に向上させ、薄いシートメタル用途で緩みに対する優れた耐性を提供します。

この工程は、シートメタルに下穴を開けるかドリルで穴を開けることから始まる。その後、専用の工具を使用して穴の周囲に材料を押し出し、盛り上がったカラーまたはフランジを形成します。この押し出し材により、接続部におけるシートの有効厚みが増し、より多くのねじ係合と荷重分布の改善が可能になります。

薄いシートメタル(通常2.0mm以下)には、フランジ・タッピングにはいくつかの利点がある:

2.0mmや2.5mm以上の厚板では、フランジを形成せずに直接タッピングすれば十分な場合が多い。材料固有の厚みにより、ほとんどの用途で十分なねじ係合と強度が得られます。

フランジタッピングとダイレクトタッピングのどちらかを選択する場合は、材料の厚さ、必要な荷重、振動暴露、シーリングの必要性などの要因を考慮してください。どちらの方法でも最適な結果を得るためには、適切な工具の選択とプロセスパラメーターが重要です。

パンチング加工には、様々な精密加工があり、それぞれが特定の金属成形を達成するために設計されています。これらの作業には、穴あけ、コーナーノッチ、ブランキング、エンボス、ニブリング、絞りなどが含まれます。

各作業では、最適な結果を保証し、厳しい公差を維持するために、特殊なツールやダイが要求されます。例えば、エンボス加工では、盛り上がったデザインや凹んだデザインを作成するためにオス型とメス型のダイセットが必要であり、ニブリング加工では、複雑な輪郭や大きな開口部を作成するために一連のオーバーラップパンチを使用します。

適切な金型の選択は、各作業の成功に不可欠です。材料特性、板厚、希望する形状、生産量などの要因が、パンチとダイの構成の選択に影響を与えます。先進的なパンチプレスは、多くの場合、複数の工具を保持できるタレットシステムを備えており、迅速な交換や複雑な多工程の加工を可能にします。

最新のCNC制御パンチングマシンは、工具の選択と位置決めを自動化することで、精度と生産性を向上させます。この技術は、1つのセットアップ内で様々なパンチング作業をシームレスに統合することを可能にし、生産時間を大幅に短縮し、部品間の一貫性を向上させます。

打ち抜き工程を最適化するために、メーカーはしばしばネスティングソフトウェアを採用し、材料の利用率を最大化し、無駄を最小限に抑えます。さらに、潤滑システムと高品質の工具鋼を使用することで、特に高強度または研磨性の材料を扱う場合、金型寿命を延ばし、部品の品質を向上させることができます。

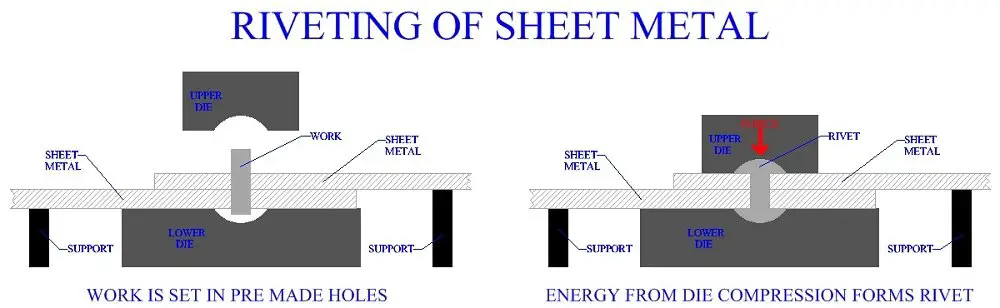

工場は、主にリベットスタッド、ナット、ねじを使用して、板金部品を締結するための圧力リベット技術を広範囲に利用しています。この精密な接合方法は、様々な金属加工用途において、堅牢で信頼できる接続を保証する。

リベッティング・プロセスは、主に高度なパンチング・マシンまたは大容量の油圧リベッティング・システムを使用して実行される。これらの洗練された機械は、リベッティング力と深さの精密な制御を提供し、大量生産にわたって一貫した接合品質を保証する。打ち抜き機と油圧リベット打ち機の選択は、材料の厚さ、必要な接合強度、生産量、特定の製品要件などの要因に依存する。

最適な結果のために、リベッティング・プロセスは、材料タイプ、厚さ、表面仕上げを含む、接合されるシート・メタルの特定の特性に一致するように注意深く調整される。この調整されたアプローチは、接合部の完全性と寿命を最大にする一方で、材料の歪みや損傷のリスクを最小にします。

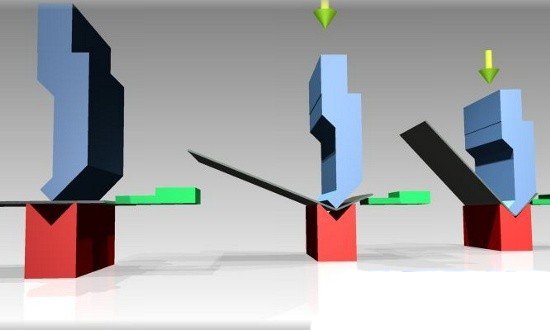

曲げ加工は、2次元の平面部品を正確な角度と輪郭を持つ3次元部品に変換する基本的な板金成形プロセスです。この作業は主に プレスブレーキ を特殊な曲げ金型と組み合わせて使用します。このプロセスでは、制御された力を加えて金属を直線軸に沿って変形させ、材料の完全性を損なうことなく永久的な曲げを作ります。

最新のプレスブレーキには、エア曲げ、ボトム曲げ、コイニングなど、さまざまな曲げ技術があり、それぞれ特定の材料特性や望ましい結果に適しています。最適な曲げ品質と精度を達成するには、Vダイやパンチチップなどの適切な工具の選択が重要です。

効率的な曲げ加工の重要な側面は、戦略的な折り曲げ順序を確立することである。基本原則は、後続の作業に干渉しない折り曲げを優先し、次に工具の干渉を引き起こす可能性のある折り曲げを優先することである。このアプローチにより、ワークと工具の衝突リスクを最小限に抑え、寸法精度を確保し、生産効率を最適化することができる。

曲げ加工を設計・実行する際には、材料の厚さ、結晶粒の方向、曲げ半径、スプリングバックなどの要素を慎重に考慮する必要があります。先進的なプレスブレーキは現在、CNCシステムとオフラインプログラミング機能を組み込んでおり、複雑なマルチ曲げ部品を高精度と再現性で製造することができます。

機械の仕様、金型オプション、高度な曲げ技術など、プレスブレーキ技術の包括的な理解については、"" を参照してください。プレスブレーキ究極ガイド".この資料では、生産性と品質を向上させるための曲げ工程の最適化に関する深い洞察を提供します。

溶接は、構造的完全性を高め、望ましい製造結果を達成するために、複数の部品を接合したり、融合によって単一の部品を補強したりする重要な製造プロセスです。

現代の金属加工ではさまざまな溶接技術が採用されており、それぞれが特定の材料や用途に適している:

適切な溶接方法の選択は、材料特性、継手設計、 生産量、品質要件など、さまざまな要因に左右 される。例えば、鉄または鋼板の溶接には、高い溶着 率と良好な溶け込みが得られるGMAWが一般的 に好まれる。逆に、GTAWはアルミニウム溶接に適し た溶接方法であり、特に薄肉部に対して優れた 制御性と溶接品質を提供する。

ロボット溶接システムは、大規模な金属加工作業に革命をもたらしました。溶接プロセスを自動化することで、労働要件を大幅に削減し、一貫性を高め、全体的な生産性を向上させます。これらのシステムは、反復作業、長い溶接継ぎ目、大型キャビネットや構造部品の製造のような高精度を必要とする用途に特に有利です。

適応制御システムやリアルタイム・モニタリング などの溶接技術の進歩は、溶接品質の向上、欠陥の削減、 プロセス・パラメーターの最適化を続けている。このような溶接技術および機器の継続的な進化は、効率性、品質、およびコスト効率に対する近代的製造業の増大し続ける要求を満たす上で、極めて重要な役割を果たしている。

表面処理には、金属部品の特性と性能を向上させるために設計された一連の高度な技術が含まれます。これらの処理には、リン酸塩化成皮膜、着色亜鉛電気めっき、クロム酸塩化成皮膜、粉体塗装、陽極酸化処理などが含まれる。

リン酸塩化成皮膜は主に冷延鋼板と電気亜鉛メッキ鋼板に施される。このプロセスは、耐食性、塗料の密着性、潤滑性を大幅に向上させる微結晶リン酸塩層を形成します。このリン酸塩皮膜は、その後の塗装やコーティング作業の優れた下地となります。

カラー亜鉛電気めっきは、冷延鋼板によく採用される汎用性の高い表面処理です。このプロセスは、装飾的な仕上げを提供するだけでなく、優れた腐食保護も提供します。色の選択肢は、明るい色からパステル調の色合いまであり、機能的かつ美的なカスタマイズが可能です。

クロメート化成処理と陽極酸化処理は、アルミニウム板や形材の処理によく利用されます。クロメート化成処理では、耐食性と塗料の密着性を高める薄い保護膜が形成されます。電解処理である陽極酸化は、耐久性のある多孔質の酸化皮膜を形成し、さまざまな色に染めることができ、優れた耐摩耗性と耐食性を提供します。

乾式仕上げである粉体塗装は、その耐久性と環境面での利点から人気が高まっている。乾燥した粉末粒子を静電気で帯電させ、金属表面に吹き付け、その後オーブンで硬化させることで、均一で高品質な仕上がりになります。

特定の表面処理の選択は、母材、意図される用途、環境暴露、美的要件、およびコストの考慮事項を含む様々な要因によって決定されます。表面処理をお客様の正確な仕様に合わせることで、金属部品の最適な性能と寿命が保証されます。

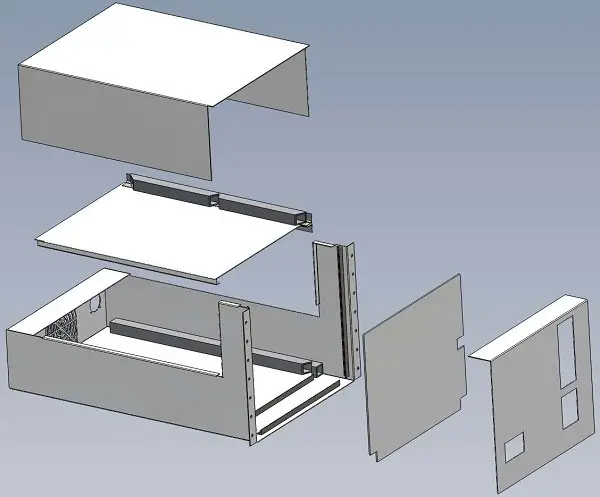

組み立ては、複数の部品を正確に組み合わせて完成品を作る、製造の重要な最終段階です。この工程では、細部にまで細心の注意を払い、製品のデザインと機能性を総合的に理解する必要があります。

組み立てにおいて重要なのは、部品を損傷、特に傷から保護することです。表面の小さな欠陥でさえ、製品の完全性、美観、性能を損なう可能性があります。適切な取り扱い技術を導入し、保護材料(例えば、柔らかい布、一時的なコーティング、またはカスタム治具)を使用することは、組立工程全体を通して部品の品質を維持するために不可欠です。

キズ防止の重要性はいくら強調してもしすぎることはない。傷やその他の損傷によって部品が使用できなくなると、再加工が必要となり、重大な結果を招く:

このようなリスクを軽減するために、製造業者は強固な品質保証プロトコルを実施し、組み立て担当者に適切な取り扱い技術を教育しなければならない。これには以下が含まれる:

部品保護を優先し、標準作業手順に組み込むことで、メーカーはより高い製品品質を確保し、無駄を省き、組み立て段階での生産効率を最適化することができる。