創造性と精密さを兼ね備えた技術を習得できるとしたら?板金加工は、自動車から航空宇宙まで、さまざまな産業で欠かせないものです。このビギナーズガイドでは、材料の選択から主要なツールやテクニックの使い方まで、基本的なことから掘り下げて解説します。最後には、金属板を重要な部品に変える中核となる工程と機械を理解し、この多用途な技術における専門知識をさらに深めるための強固な土台を築くことができます。

シートメタルの普遍的な定義は存在しないが、業界のコンセンサスでは一般的に以下のように定義されている:

シートメタルとは、一般的に厚さ6mm(0.25インチ)以下の薄くて平らな金属材料のことで、さまざまな冷間成形製造工程の主要な材料となる。これらの工程には以下のものが含まれるが、これらに限定されるものではない:

シートメタルの主な特徴は、部品全体の厚みが均一であることだが、この厚みは異なるシートメタル部品間で異なることがある。

シートメタルの多用途性は、自動車のボディパネルや航空宇宙部品からHVACシステムや家電製品の筐体に至るまで、多様な産業での応用を可能にしている。その可鍛性、強度対重量比、費用対効果により、多くの製造用途に好まれる材料となっています。

現代の板金加工は、CNC(コンピュータ数値制御)機械、ロボット工学、CAD/CAMシステムなどの先進技術を統合して、精度、効率、設計の複雑性を高めることが多い。

近代的な板金加工施設の中核となる機械には、金属加工のさまざまな側面を処理するために設計された、多様で洗練された機器が含まれています。これには通常、以下のものが含まれます:

材料の準備:

切断技術:

成形装置:

仕上げと組み立て:

多機能システム:

板金加工における3つの基本工程がある:

これらの基本的な工程は、板金製造のバックボーンを形成し、様々な部品や製品の製造を可能にします。これらの機械の選択と統合は、ワークフロー効率を最適化し、製品品質を維持し、現代のシートメタル産業における多様な顧客要件を満たすために極めて重要である。

一般的な板金材料の種類:

鋼板の種類と仕様:

厚さによる分類:薄板、中板、厚板、極厚板。

製造方法による分類:熱延鋼板と冷延鋼板。

表面特性による分類:溶融めっき 亜鉛メッキシート電気亜鉛メッキ鋼板、ブリキ、カラー塗装鋼板。

h0t圧延鋼

熱延鋼板(HOT ROLLING STEEL)のコードは次のように表される:SPHC (S Steel, P - Plate, H - Heat, C - Commercial)と表され、一般に熱間圧延鋼板および鋼帯を指す。

SPHDは、スタンピング用の熱延鋼板および鋼帯を表しています。

SPHBは深絞り用の熱延鋼板および鋼帯を指す。

機械的特性:

仕様範囲: 厚さ1.4~6.0mm、最大幅1524mm、一般的に1250mmまたは1220mm、材料の長さは必要に応じて任意のサイズにカットすることができます。

一般的には2500mmか2440mm。

素材特性: 表面は黒灰色の光沢があり、傷がつきにくいが、錆びやすい。そのため、加工時に錆を落とす必要がある。

電気メッキ(カラフル亜鉛メッキ、白亜鉛メッキ、ニッケルメッキ、スズメッキなど)には適さない。

しかし、さまざまな構造部品に使用される焼付け塗装や粉体スプレーには適している。

冷間圧延鋼

COLD ROLLING STEELのコードはSPCCである。

3文字目の "C "は "Cold "を意味する。

SPCDはプレス用冷延炭素鋼板および鋼帯を表し、SPCEは深絞り用冷延炭素鋼板および鋼帯を表す。

について 焼き入れと焼き戻し 冷間圧延炭素鋼板および鋼帯のコード:A "は焼きなまし状態を表し、"S "は標準的な焼き入れと焼き戻しを表す。

機械的特性:

仕様範囲: 厚さ0.25-3.0mm、3.0mm以上の材料はカスタマイズする必要があり、幅は1220mmと1250mmで、長さは必要に応じて任意のサイズにカットすることができます。

一般的には2440mmと2500mm。

素材特性: 表面は鉄灰色で光沢があり、傷つきやすく錆びやすい。

加工中は、保護に注意を払い、順番に素早く変更することが重要である。

電気メッキ(多色亜鉛メッキ、自己亜鉛メッキ、ニッケルメッキ、スズメッキなど)、塗料焼き付け、粉末スプレーに適しています。

電解プレート: コードSECC、E-E1エクトロプレート、その母材はSPCCであり、その化学組成と機械的特性は、E-E1エクトロプレートと同じである。 冷間圧延板.

電解プレートには、SECDやSECEといった伸縮可能な素材もある。

電解プレートの厚さ規格は0.3~2.0mm。

SECCの処理方法の違いにより、素材の適用特性は異なる。詳細は以下の表を参照。

| カテゴリー | タイプ 表面処理 | コード | 特徴 |

| 一般的な表面処理 | クロメート処理 | C | 耐食性に優れ、裸の状態に適している。 |

| クロム酸不動態化+注油 | S | 非常に優れた耐食性 | |

| リン酸塩処理(シール処理を含む) | P | 一定の耐食性と良好な塗装性能を有する。 | |

| リン酸塩処理(シーリング処理を含む)+注油 | Q | 確かな耐食性と良好な塗装性能を持ち、輸送や保管中の錆を防ぐことができる。 | |

| リン酸塩処理(シール処理を除く) | T | 一定の耐食性と良好な塗装性能を有する。 | |

| リン酸塩処理(シール処理を除く)+注油 | V | 一定の耐食性、良好な塗装性能、防錆性を持つ。 | |

| 特別待遇 | 耐指紋性 加工 | N2N4 | 電気、電子機器、コンピュータのシャーシ、ムーブメント、その他の亜鉛メッキ製品の生産に適しています。 |

HOT圧延鋼

熱間圧延鋼のコードはSPGCで、母材はSPCCである。

厚さ規格は0.3~3.0mmである。表面の亜鉛フレークの種類には、通常の亜鉛フレーク(Z)、滑らかな亜鉛フレーク(G)、小さな亜鉛フレーク(X)、滑らかな小さな亜鉛フレーク(GX)、ゼロ亜鉛フレーク(N)、亜鉛-鉄合金(R)があります。

ブリキ: 一般的にブリキとして知られ、主に防錆と超深絞り包装材料として使用され、厚さは0.20.6mmから。

アルミプレート: について アルミニウム材料 主に工業用純アルミニウムと防錆アルミニウムの2種類がある。

この2つの素材は、可塑性に富み、耐久性に優れている。 溶接性 と高い耐食性を持つが、切断能力は低い。

アルミプレートは以下のような状態になっている: 0 - フル アニール 状態、H-加工硬化状態、その後に2つのアラビア数字が続き、追加の熱処理モードを示す。

HXXステータスコードの最初の桁は、ステータスを達成するために使用された基本的なプロセスを示す。

2桁目は製品の加工硬化の度合いを表す。

H1は単純加工硬化を表し、熱処理を追加することなく、加工硬化のみで所望の強度が得られる場合に適用される。

H2は加工硬化と不完全焼鈍を表し、規定の加工硬化要件を超え、不完全焼鈍後に規定レベルまで強度が低下した製品に使用される。

H2は、対応するH1と同じ極限引張強さ値を持つが、二次伸びがわずかに高い。

H3は加工硬化・安定化処理を表し、加工硬化後の低温熱処理や加工時の加熱効果により機械的性質が安定した製品に使用される。

H4は加工硬化および塗装合金を表し、加工硬化後に塗装が施され、焼鈍が不完全な製品に使用される。

工業用純アルミニウムは、アルミニウム含有量が99.00%以上で、通常、1050、1060、1070、1100、1200のグレードがあります。板仕様は1250X2500または1000X2000で、板厚は0.3~7.0mmです。

防錆アルミニウムには主に3003、3A215052、5A02、5A03、5A05、5A06が含まれる。 アルミニウム合金 3 "で始まるものはマンガンを主成分とし、"5 "で始まるものはマグネシウムを主成分とする。板仕様はジュラルミンと同様。

ステンレス鋼板: ステンレス鋼板には、主にSUS300系と400系があります。

このうち、300系はオーステナイト系ステンレス鋼、400系はオーステナイト系ステンレス鋼である。 フェライト系ステンレス鋼磁性があり、腐食しやすい。仕様は2mX1m。

銅板: 一般的な銅板には純銅板と真鍮板がある。

純銅板は導電性、熱伝導性、耐食性、加工性に優れ、銅の含有量は99.95%以上です。

真鍮板は純銅板より若干強度が高く、可塑性に優れている。サイズは1500mm×600mm。

シートメタルブランキング装置:種類、作業原理、作業範囲。

現在、シートメタル・ブランキングに使用される主な設備には、CNCパンチ、通常のパンチ、そして レーザー切断 のマシンがある。

CNCパンチの動作原理:上型と下型の位置は固定され、プレートは作業台の上に 締め付け ジョーは、ワークピースの所望の形状を達成するために、作業台によってプレートを移動させる。

作業範囲:2500mm x 1250mm x 5.0mm。

加工特性:高精度で柔軟な加工が可能。

欠点:金型による制限

主要なCNCパンチメーカーには、TRUMPF、FINN-POWER、TAILIFT、AMADAなどがある。

通常のパンチ(ハードモールド)による打抜き:通常のパンチ(ハードモールド)による型抜きは、シャーリングマシンと組み合わせる必要があります。

について 剪断機 パンチが目的の形状に加工する前に、ワークの最大形状をカットする。

シャーリングブランキングの特徴:高効率、大量生産に適しています。

デメリットは、金型開発に一定のリードタイムとコストがかかることだ。

剪断と穿孔の設備には、CNC剪断機シリーズ、普通剪断機シリーズ、普通穿孔機シリーズ、高速穿孔機シリーズなどがある。

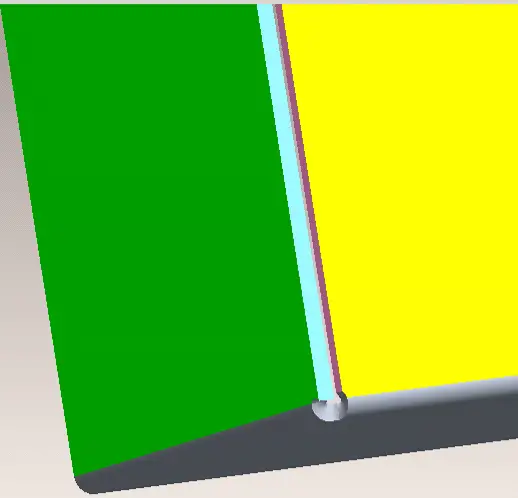

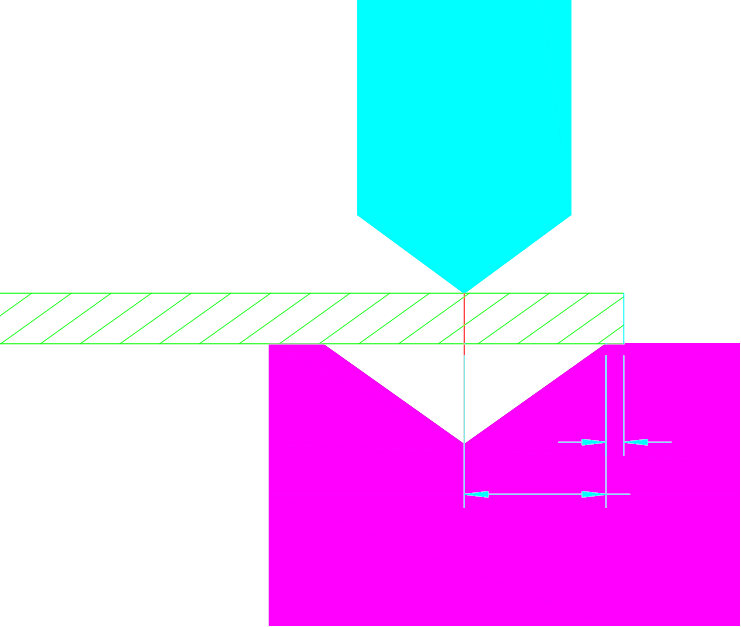

ブランキング工程で、板の切断は大きく4つの層に分けられる:R角(5%)、平滑面(60%)、割れ面(30%)、バリ面(5%)。

以下の通りである:

レーザー切断機のブランキング:

レーザーの打抜き機の働き原則: 金属材料を溶かすのに凹面の凸のミラーの焦点レーザーの発電機の光子のエネルギーを使用し、そして高圧を使用して下さい シールドガス N2 またはO2 溶けた部分を吹き飛ばして加工する。

加工特性: 高精度、柔軟な加工、金型に制限されない。

デメリット 効率が低く、処理コストが高い。

について レーザー機器メーカー を主に含む: TRUMP、HANKWANG、AMADA、BYSTRONICなど。

機械製造業の急速な発展により、技術者にはより高度な技術的専門性が求められている。

顧客のニーズに応えるためには、技術者は実務に精通しているだけでなく、基本的な理論や関連知識をしっかりと理解し、問題を分析・解決する能力、そして革新的なセンスを備えていなければならない。

顧客のニーズに応えるため、折り畳み、スタンピング、ベンチワークにおける加工方法、原理、応用を絶えず改善し、効率的な加工方法と設備の使用を拡大している。

最新の設備と実践的な経験を統合することで、第一線の生産者が直面する実際の課題を考慮し、当初の設計の問題点に対処しながら、操業レベルと生産効率を高めることを目標としている。効果的な解決策が提案され、製品要件を満たすように処理される。

各問題はリストアップされ、議論され、実用性と有効性に基づいて対応する支援が提供される。

曲げ成形の作業原理: 曲げ成形では、上下の金型を上下のワークテーブルに固定します。 プレスブレーキ.サーボモーターが油圧手段を介してワークテーブルの相対運動を伝達し、上型と下型の形状が組み合わされて板金の曲げ成形が行われる。

各曲げは0.1mmの精度を達成できる。

一般的な曲げ成形一般的なベンディングマシンは、90度曲げ、90度曲げ以外の曲げ、ヘミング(板厚以下の隙間)などに使用されます。 オフセット曲げなどがある。

タイプ プレスブレーキ金型:

隣接する2つのエッジを結合する関係で曲げる場合は、曲げエッジの角に(板厚より小さくない直径の)加工穴を開け、板厚に応じた適度な隙間(板厚の0.15倍)を空けることを推奨する。

穴から曲げ部の端までの最短距離としては、通常、金型スロット幅の1/2+0.5(下図参照)をとる。

シートメタル部品を設計する場合、折り返しエッジまたは穴とエッジの間の距離がサイズ要件を満たさない状況を避けるのが最善です。

幅 下型 溝は板厚(T)に基づいて決定される。単位:mm。

| 板厚 T | 0.5-3 | 3.0-8 | 9-10 | >12 |

| 型開き幅 | 6T | 8T | 10T | 12T |

図A、Bに示すように、曲げ寸法を決定する際には、加工の実現性と工具の適切な選択の両方を考慮する。

プレスリベット(PEMファスナー)がある場合 曲げ部品凸状の膨らみやひび割れを打ち抜く際は、曲げ工具と干渉する可能性があるため、曲げエッジに近づけすぎないよう注意すること。

エッジをヘミングする場合、電気メッキ中にデッドエッジの内側を洗浄しやすくし、時間が経過した後に酸溶液が一時的に流れ出て電気メッキ皮膜を腐食するのを防ぐため、電気メッキ部品の両エッジ間のギャップ公差をわずかに大きくすることが望ましい。

スタンピング成形とは、モーター駆動のフライホイールから発生する動力を利用して上型を駆動し、上型と下型の形状を組み合わせて板金を分離・変形させ、目的の部品を製造する加工方法である。この工程はほとんどが室温で行われ、コールドスタンピングと呼ばれる。プレス加工の精度は金型の精度に依存し、一般的な金型の精度は0.1mm以上である。

パンチには普通パンチと高速パンチがある。プレス加工には、穴あけ加工、角曲げ加工、絞り加工など、基本的な加工がたくさんあります。しかし、作業原理から見ると、スタンピングは分離工程と変形工程に分けられる。

分離工程では、外力を受けたブランク材の応力がその強度の限界を超え、せん断破壊が生じる。 ノッチング.これはスタンピング工程では「ブランキング」と呼ばれる。

変形プロセスでは、曲げや絞りなどの外力を受けた後、原材料の応力が降伏限界を超えたが強度限界以下となったときに塑性変形が発生する、 フランジングそして形成する。

スタンピング加工では通常、シャーリングマシンを使用する。シャーリングマシンはワークの可能な限り大きな形状を切り出すことができ、パンチはワークの必要な形状を加工する。シャーリング・ブランキング加工はシンプルで効率的であり、製品の大量生産に適している。

スタンピング製品は、広く現代で使用されている。 板金業 その理由は、精度が高く、一貫性があり、加工に人的要因がなく、品質確保が容易で、材料の利用率が高く、操作が簡単だからである。一部の複雑な形状はパンチでしか製造できない。欠点は、スタンピング金型の開発には一定のリードタイムとコストがかかることである。

シートメタルの分野でのベンチワークの応用には、主にタッピングが含まれる、 ボーリングカウンター・ボーリング、スポット・フェーシング、リーミング、リベッティング(PEM)、引き抜き、トリミング、成形、バリ取り、アンダーカット(プロファイル、パイプ)、その他の工程。

ドリル加工、リーマ加工、さら穴加工、ボーリング加工は、ベンチワーカーが穴の荒加工、中仕上げ加工、仕上げ加工を行うための3つの方法である。

適用に際しては、穴の精度要件と加工条件に応じて方法を選択しなければならない。

穴あけ、エキスパンド、カウンターシンキングはボール盤で行い、リーミングは手作業またはボール盤で行う。

ドリル加工、エキスパンド加工、カウンターシンキング加工、リーマ加工などの加工技術をマスターするためには、ドリル加工、エキスパンド加工、スポットフェーシング加工、リーマ加工などの工具の切削性能と、ドリル加工機やいくつかの治具の構造的な性能を熟知していなければならない。

切削量を合理的に選択し、ドリル、エキスパンド、カウンターシンク、リーマの品質を確保するために、手作業の具体的な方法を熟練しなければならない。

効率は主に手作業に依存し、その効率と品質は現代の工業生産には適していないため、構造設計の段階でこの分野のベンチ作業はできるだけ減らすべきである。

内ねじまたは外ねじは、内孔または外円筒面にタップと丸レンチで加工する。

ベンチワーカーによって加工されるネジは、通常、直径が小さかったり、工作機械での加工に適していなかったりする。

加工された糸が技術的な要件を満たすようにするためには、糸加工の重要なポイントや方法に関するベンチワーカーの熟練度に加え、設計者は、設計された製品が加工要件を満たすように最善を尽くす必要がある。 タッピング材 厚さ、タッピンねじの下穴の大きさなど。

タッピングの底穴とピッチ メートルねじ は下表の通り。

一般的な並目ねじピッチ

| ネジの外径 | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 | M12 |

| ねじピッチ (mm) | 0.45 | 0.5 | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 |

ソーイングは、特定の技術仕様に適合する材料を切断したり、ワークピースに溝を作ったりするために使用される方法である。この目的のために使用される主な工具は、プロファイル切断機です。

プレッシャー・リベット(PEM):PEMファスナーは、炭素鋼、ステンレス鋼、アルミニウムに分類されます。注目すべきは、ステンレス鋼もアルミニウムも電気メッキができないことである。設計過程において、これら2種類のファスナーは、成形され電気メッキされた後、リベットされなければならない。

一般的に使用されるリベッティング装置には、オイルプレスとパンチが含まれる。

琢磨の目的は、砥石、研磨ベルト、布砥石、琢磨ワックスなどの工具を高速で回転させながら使用し、被研磨物に滑らかで鏡のような表面を作り出すことである。

研磨 研磨加工

Tオール

M方法

琢磨中に除去される材料の量は非常に少ないので、琢磨布ホイールに砂の粒子を付着させないことが極めて重要です。

現在では、鉄材を研磨した後に電気メッキを施す工程(SPCC)を採用している企業もある。この工程では、まず研磨ベルト(#240)でワークの表面を粗研磨し、その後、油圧で4回微調整する。

琢磨軸はカーボランダムを使ってスクリーニングしなければならない。カーボランダムは接着剤とロールボンディングによって布砥石に塗布される。カーボランダムは、その硬度と形状に基づいて選択する必要があり、多角形が好ましい。

Tエスト

研磨後の検査は通常、拡大鏡を使って行われる。

サンドホールや研磨痕を避けることが重要である(顧客の仕様による)。

研磨検査に合格した製品は、衝突による損傷を防ぐため、EPEや段ボールなどの材料を使ってワークから分離する。

O目的

を挽く。 溶接ビード サンディングマシンや研磨ベルトなどの研磨材を使用して、滑らかな外観を実現します。

Tオール

砥石の選択

研削材の選択は、鉄、銅、アルミニウムなど、加工する材料の種類によって異なる。

アルミや銅の切り屑は柔らかく、砥石の隙間に詰まりやすいので、目の粗い砥石(#60、#80、#100など数字が大きいもの)を使います。

砥石の切れ味はブランドによって異なるため、試行錯誤しながら選ぶのが一般的だ。

ミクロの視点から見ると 切断材料 (砥石の刃に付着しているダイヤモンドなどの硬質材料は、丸い砂粒子ではなく角ばっており、強い切削力を発揮します。砥石の耐久性は、接着剤の品質とダイヤモンドの硬度と靭性によって決まります。

実験によると、安い砥石が必ずしも最も費用対効果の高い選択肢とは限らない。選択プロセスでは、様々なブランドの製品を入手し、同じワークを使って実験を行い、最も研削時間が長い砥石の単価を比較することが重要である。その値は他の製品よりも低いはずである。

研削方法

粉砕は通常、粗粉砕と微粉砕の2段階に分けられる。各工程を担当する者を分けることが望ましい。

連続生産はコスト効率が高い。

除去される材料の量が多いため、粗研削は通常、曲線砥石と5インチグラインダーを使用し、砥石番号は#60から#120で行われる。

精密研削は、滑らかな仕上げ面を得るために行われ、一般的に150~#320の砥石が使用される。

微研削で除去される材料の量は少ないので、この段階で微研削砥石やルーバー砥石を使用することは禁止されている。

研削時の注意事項

1.保護;

2.装飾保護;

3.特殊機能(耐摩耗性、耐熱性、磁性など)

電気めっき前処理:

電気めっき:

脱脂

加工後、被加工物の表面に油汚れの層が現れることがある。このオイルは化学的性質により、鹸化オイルと非鹸化オイルに分類される。

動物油や植物油などの鹸化油は、アルカリで鹸化することができる。

一方、パラフィンや潤滑油のような鉱油はアルカリで鹸化することができず、非鹸化油と総称される。

油脂の性質に応じて、一般的な油脂除去方法は以下の通りである:

(1) 手動による拭き取りと脱脂

ワークピースに油汚れが多い場合は、布で拭くことで油汚れを落とすことができる。

(2) 有機脱脂

類似溶解の原理を利用して、油を有機溶剤で溶解し、油の除去を達成することができる。

(3) 化学的脱脂

鹸化油はアルカリと反応させることで除去でき、非鹸化油は乳化剤と反応させることで除去できる。

(4) 乳化プロセス

乳化剤の親油性基は油と結合し、乳化剤の親水性基は水に溶解する。攪拌することにより、乳化剤はワーク表面から油を徐々に除去する。

(5) 電気化学的脱脂法

電源を入れると、H2 またはO2 が被加工物の表面から離れ、油膜が落ちて小さな油滴になる。さらに、電解液自体にも鹸化作用や乳化作用があるため、優れた油除去効果を発揮する。

錆び落とし

1.マニュアル 脱皮

ワーク表面の錆を研磨で取り除く。

2.化学的除錆

HClまたはH2SO4 は、錆と反応して錆を除去するために使用される。

活性化

ワーク表面のごく薄い酸化膜を取り除く。

Eレクトロプレート

亜鉛めっきを例にとると、めっき金属イオンを含む電解液にワークを浸す(Zn2+)を陰極とし、陽極(鉄板またはステンレス鋼を陽極として使用)を加え、直流電流を接続し、ワーク表面に亜鉛層を析出させる。

このプロセスでは、カソード表面に金属亜鉛が析出するだけでなく、H2 が生成される。2 が陽極表面に発生する。

めっき後処理

亜鉛は大気中で酸化・腐食しやすい。

亜鉛めっきの後、クロメート処理を施し、表面に化成皮膜(不動態化皮膜ともいう)を形成する。

パッシベーション膜の外観は、ライトブルー、レインボーカラー、ゴールデンイエロー、ミリタリーグリーン、ブラックまで様々だ。

R6+は毒性が強いため、環境対応として6価クロム不動態化処理から3価クロム不動態化処理への移行の必要性が高まっている。3価クロム不動態化皮膜の性能は6価クロム不動態化皮膜と同等である。

当社の亜鉛メッキ工程フロー

熱脱脂→初期電解→水洗→水洗→塩酸→水洗→最終段階

電解→水洗浄→中和→水洗浄→プリプレグ→亜鉛メッキ→水洗浄→超音波→発光→水洗浄→青白パッシベーション→水洗浄→温水洗浄→乾燥→多色パッシベーション→水洗浄→温水洗浄→乾燥

対象物にコーティングを施すことをコーティングと呼ぶ。

コーティング技術の核心は、塗布して硬化させることで塗膜を形成し、塗膜と対象物を強固に結合させることである。また、塗膜は期待に応えるために必要な特性を備えていなければなりません。

ペンキを塗る:

物体の表面にコーティングすることができ、特定の特性を形成することができる材料をコーティングと呼ぶことができる。

粉末、液体、2液、1液、自己乾燥、焼成、反応など。

樹脂:絵具の主な皮膜形成成分となる透明な液体で、顔料を結合させるために使用され、絵具に光沢、硬度、接着性などの品質を与える。

溶剤:樹脂を溶かす万能の液体で、顔料との混合を容易にし、塗料が塗布に適切な粘度を持つようにする。

顔料:水にも溶剤にも溶けない、絵具に含まれる色のついた粉。

充填剤:塗料に使用される顔料の一種で、塗料のコストを下げ、機械的特性を高めることができる。

助剤:塗料に特殊な性質を持たせるために添加される、様々な特性を持つ化合物である。

1.保護

2.装飾機能

3.サイン機能

4.特殊機能

良いコーティングを作るには、コーティング自体の品質と成熟したコーティング技術の両方が必要だ。この2つは互いに依存している。

塗装工程は以下の通り:

1.コーティング方法;

2. コーティングツール と設備;

3.塗装のための環境条件;

4.コーティングの硬化条件など

適切な塗装工程を選択することは、良い塗装を得るための必要条件である。

液体塗料は、空気圧スプレー、高圧エアレススプレー、静電スプレーを使って塗ることができる。

粉体塗装は、静電塗装技術を用いて行う。

電着塗装は、電気泳動塗装技術を用いて行う。

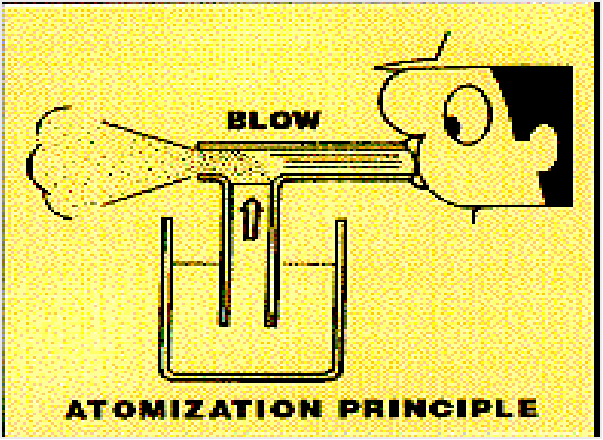

エアスプレーは噴霧器と同じ原理で作動する。

空気がノズルを通過するとき、直径の変化によって空気の流量が増加し、ノズルで真空が発生して塗料が引き出される。

従来のスプレーガン

マニピュレーター

固定銃

絵画の質は、絵画環境の条件に大きく影響される。

温度と湿度はコーティングのレベリングに影響を与える。

防塵対策は塗膜の外観に影響を与える。

風向きや空気の流れも、アプリケーションの品質に影響を与える。

物理的なフィルム形成:

溶剤の蒸発だけでフィルムが形成されます。熱可塑性アクリル製品;

化学成膜:

ペンキやワニスを硬化させ、乾燥させ、焼成し、反応させ、化学反応を起こさせる。

塗装の品質を確保するためには、塗装工程を効果的に管理することが不可欠である。

科学的なアプローチで塗装工事を実施し、塗装工程を効果的に管理するためには、塗装工事に関連するすべての技術的パラメータを完全に理解し、専門的な技術に関する強い知識と豊富な施工経験を持つことが必要である。

塗装、塗装準備、機械・工具の試運転、塗装条件などの人員配置を確認する。

使用する噴霧システムのタイプは、製品の構造の要件に基づいて決定されるべきである。

塗装工程を決定し、実行すること。

品質管理を実施すべきである。

製品をコーティングする前に、製品の製造工程で発生した可能性のある油汚れや酸化を取り除かなければならない。金属へのコーティングの密着性と耐食性を向上させるため、金属表面にリン酸塩結晶を形成させる必要がある。

散布工程は、散布生産における包括的管理の重要な要素であり、生産を支え、生産管理に必要な技術的支援と意思決定の基盤を提供する。

顧客の要求を満たす高品質の製品を生産するためには、絶え間ない革新の精神を持つ強力で結束力のあるチームが必要である。

製品組立

組み立て前の主な注意事項:

組立工程のガイドライン:

製品パッケージ

包装工程に関する考慮事項:

トレーサビリティ:パッケージ追跡及びロット識別のためのシステムを導入し、効率的な在庫管理及び必要に 応じたリコールの可能性を促進する。

数量の検証:堅牢な計数システムを導入し、パッケージの中身が正確で、不足や過剰がないことを確認する。

仕様の順守:材料の選択、包装方法など、エンジニアリング部門から提供された包装仕様に厳密に従うこと。

ラベリングの正確さ:すべての外部表示が明確で読みやすく、注文番号、部品番号、改訂レベル、数量、製造日、製造施設などの必須情報が含まれていることを確認する。

製品の保護:傷、衝撃、変形など、輸送に関連する損傷に対して適切な保護を提供すると同時に、視覚的に魅力的な包装を設計する。

環境への配慮:可能であれば、持続可能な包装材料と方法を利用し、製品の完全性を損なうことなく環境への影響を低減する。