板金部品がどのように接合され、複雑な構造体を作り出しているのか、不思議に思ったことはありませんか?このブログ記事では、板金接合技術の魅力的な世界を探ります。経験豊富な機械エンジニアとして、溶接やリベット接合から接着剤による接合まで、業界で使用されているさまざまな方法をご案内します。各技術の長所と短所を発見し、あなたのプロジェクトに最適なものを選ぶ方法を学びましょう。板金接合の芸術と科学に飛び込む準備をしましょう!

板金接合とは、板金加工中に特定の技術によって異なる板金部品を接続するプロセスを指し、全体構造の機能性と性能を達成することを目的としている。

板金接合技術は、機械工学、化学工学、自動車、航空宇宙、電化製品などの産業で広く使用されている。板金接合の主な方法には、溶接、リベット接合、ねじ接合、接着などがある。

溶接は、板金接合において最も一般的かつ重要な方法の一つである。溶接は、ワークピースを全体的または部分的に加熱することによって、あるいはワークピースに塑性変形を誘発することによって、耐久性のある接合を実現します。

溶接方法には、TIG溶接、スポット溶接、CO2ガスシールド溶接などがある。中でもTIG溶接は、フラックスを必要とせず、高い精度が要求されるが、堅牢で高品質な溶接継手を作ることができる。溶接方法の違いにより、発生する温度場と熱変形が異なるため、適切な溶接方法を選択することが、ワークの変形を制御する上で重要になる。

溶接に加え、板金はリベット接合やねじ接合でも接合できる。リベッティングは不可逆的な接続方法で、一般的に軽量または一時的な接続に使用される。ねじ接続は、ねじやボルトのような機械的要素を利用して接続を実現するもので、頻繁な分解を必要とする状況に適している。

板金接合方法を選択する際には、材料の特性、接合部の構造設計、予想される使用条件などの要素を考慮しなければならない。

さらに、技術の進歩に伴い、コストと時間を削減しながら接続の効率と品質を向上させることを目的として、圧力接合などの新しい接続方法が研究され、適用されている。

板金接合は、板材を使った様々な製品や構造物の製造に不可欠な工程である。この工程では、複数の金属板をつなぎ合わせたり、貼り合わせたりして、目的の形状や形を作り出します。この工程は、自動車、航空宇宙、建築、家電製品製造などの産業で一般的に使用されている。

シートメタルの接合にはいくつかの方法と技術があり、それぞれに独自の利点と限界があります。一般的な方法には、機械的固定、溶接、接着剤による接合、はんだ付けなどがある。どの技術を選択するかは、材料の種類、用途、必要な接合強度などの要因によって決まります。

メカニカル・ファスナー は、短時間で簡単にできるため、シートメタルを接合する方法として人気がある。ねじ、リベット、ボルトなどの金具を使って板同士を接続し、必要に応じて簡単に分解することができる。この方法は、さまざまな素材や厚みに適している。

溶接 は、シートメタルの表面を加熱して接合し、融着接合を形成する。この方法は、堅牢で耐久性のある接合部を提供し、高い接合強度を必要とする用途によく使用される。シート・メタル用の一般的な溶接技術には、抵抗スポット 溶接、ガス・メタル・アーク溶接、ガス・メタル・アーク 溶接などがある。 レーザー溶接.

接着剤による接着 は、シートメタルの接合に特殊な接着剤を使用する技術である。この方法は、異種材料や比較的薄いシートの接合に有利である。接着剤による接合はまた、滑らかで美しい外観を提供し、接合部全体の応力を再分配することができる。

ハンダ付け はんだを溶かし、接合面に塗布して接合するプロセスである。毛細管現象により、はんだが流れ、シート間の接続を形成します。はんだ付けは、高温に耐えられず、低ストレスでの接合が必要な用途によく使われる。

適切な接合技術を選択するには、材料適合性、接合強度要件、コストなど、さまざまな要因を考慮する必要があります。さらに、適切な表面処理、接合設計、工程管理は、シートメタル接合工程を成功させるために極めて重要です。

結論として、板金接合は今日の産業界で重要な役割を果たしている。この業界では、板金接合に関連する特定のニーズや課題に対処するため、絶えず新しい技術や技法を開発し、最終的に最終製品の品質、耐久性、性能を高めています。

シートメタル部品は、タブをバックル状に折り曲げたり、曲げたりすることで互いに接続することができる。 締め付け スロット。この組み立て方法はシンプルで便利なため、素早く組み立てることができる。

しかし、完全な位置決めは保証されず、補助的な位置決めが必要になる場合もある。

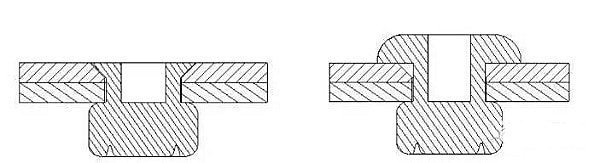

2つの部品に対応する穴にリベットを打ち込み、リベットガンでリベットを引き、外側のリベットスリーブを膨張・変形させて2つの部品を固定する。

この接続は簡単で、便利で、速い。

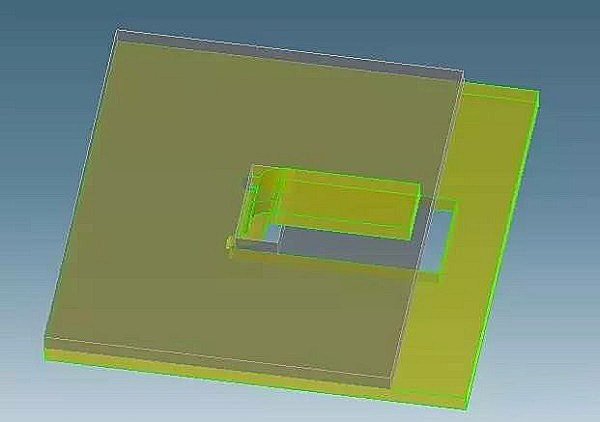

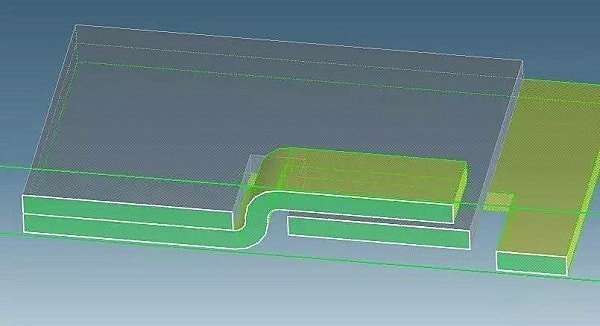

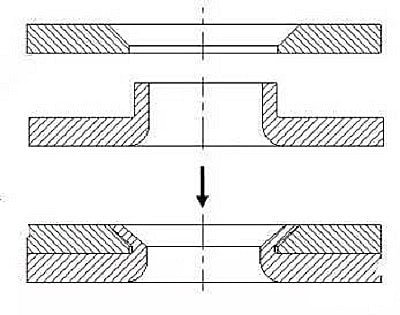

セルフリベットとは、板金部品間の相互変形を利用して相互固定を実現する方法である。

この方法は簡単だが、分解を必要としない用途で使われることが多い。

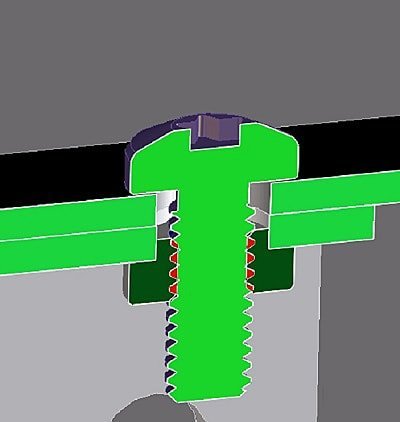

セルフ・タッピングとは、セルフ・タッピング・ネジを使用して板金部品に直接ネジ山を形成するプロセスを指し、その結果、強固にフィットし、分解が可能になる。

プレス・リベット・プロセスでは、圧着ナットまたはねじをシート・メタルに押し付け、対応する外側のナットまたはねじと嵌合させる。

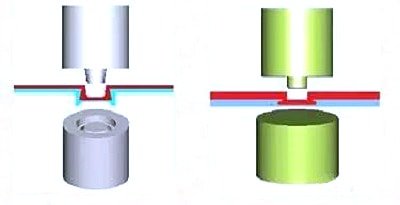

の主な目的である。 スポット溶接 は、2つの板金部品にはんだ接合の列を作ることである。

これは、局所的なシートを溶かすことによって達成される。 金属材料 溶接ヘッドで板金部品間の接続を完了する。

上記のコンテンツでは、さまざまな板金接合方法を紹介した。

最後に、各接合方法の長所と短所を表にまとめた。

| 接合方法 | 使用ツール | 長所 | 短所 |

|---|---|---|---|

| フォールディング/タブ・ジョイント | なし | 1.低コスト 2.迅速な組み立て | すべての自由度を完全に制限することはできない。 |

| リベット引き | リベットガン | 1.操作が簡単、流動性が良い 2.セルフポジショニング | 1.プレパンチの必要性 2.プルスタッドには段差があります。 3.リベットガンの使用スペースには限界がある。 |

| セルフ・クリンチ | 専用金型 | セルフガイド式、位置決め不要 | 1.カウンターシンク加工が必要 2.分解しないでください。 3.利回りを保証するのは難しい。 |

| スクリュージョイント/ファスナー | ドライバー | 低コスト、着脱式 | 分解回数に制限あり |

| プレス・リベット | 専用機 | 1.安全で信頼できる 2.取り外し可能 | より高いコスト |

| 溶接 関節 | スポット溶接機 | 1.シンプルなプロセス 2.前処理が不要 | 1.装置の複雑さ 2.溶接力が弱く、溶接が外れやすい。 3.除去不能 4. 溶接材料 一致する必要がある |

圧接のような新しい板金接合技術は、主に圧力を加えることによって板金部品の接合を実現する。この技術の動作原理は、摩擦圧接の原理を参照することができる。つまり、圧接部の接触面間の圧力と相対運動によって発生する摩擦熱によって、接触面が溶けて結合する。

ここでは摩擦圧接について触れているが、圧接の基本原理も、圧力を加えることで材料の結合を促進するという点では同様である。

圧力接続の利点は主に以下の通りである:

最も適切な板金接合方法を選択するには、材料の総合的な性能、コスト、性能、加工性を含む材料特性を最初に考慮する必要がある。板金加工で一般的に使用される接合方法には、溶接とリベッティングがあり、それぞれに異なる特徴と適用場面があります。

接続方法を選択する際は、以下の要素を考慮してください:

最適な板金接合方法を選択するには、材料特性、設計要件、費用対効果、および加工性を総合的に考慮する必要がある。溶接とリベッティングの特性と適用シナリオを比較し、特定のプロジェクト要件と材料特性を考慮することにより、最適な選択を行うことができる。

機械的性能を高めるための板金接続技術における最新の研究進歩には、主に以下のような側面がある:

軽量構造の製造技術:

航空宇宙などの分野で材料特性への要求が高まる中、軽量化は重要な研究方向となっている。板金部品は、軽合金板金接続の主要部品として、国内外の研究のホットスポットの一つとなっている。これには、超塑性成形/拡散接合技術の応用進展と開発動向も含まれ、軽量構造物の製造を効果的に実現することができる。

精密板金成形技術:

高度な航空機板金壁パネルの製造において、精密板金成形技術の適用は機械的性能を向上させる重要な手段である。これは、板金、熱処理、機械加工、接続、表面処理などの複数の段階を含み、大型航空機のボディ構造と製造プロセスにおける重要な技術の1つです。

ノン・フレア内部ローリング接続技術:

これは、航空宇宙金属部品成形技術の開発状況において適用されている新しいタイプの接続技術である。この技術は、特に高強度接続を必要とする用途において、接続部の機械的性能を向上させることができる。

チタン合金板金部品の高圧ガスバルジング成形技術:

この技術は主に航空宇宙用チタン合金とその精密成形技術の研究進歩に利用されている。高圧ガスバルジング成形技術により、チタン合金板金部品の精密成形を実現し、機械的性能を向上させます。