エンジニアリングにおいてシートメタルがこれほど多用途なのはなぜか、不思議に思ったことはないだろうか。この記事では、シートメタルの魅力的な世界を探求し、その材料特性、製造プロセス、設計の最適化について掘り下げていきます。最後には、これらの要素がどのように組み合わさって、より強く信頼性の高い金属部品を生み出すのかが理解できるでしょう。

ステンレス鋼は、その耐食性、強度、審美的な魅力のために有名な汎用性の高い広く使用されている板金材料です。ステンレス鋼は、その微細構造と組成に基づいていくつかのタイプに分類されます:

冷間圧延鋼は、熱間圧延鋼をさらに加工して、より滑らかな仕上げとより厳しい公差を実現したものです。1008と1018の合金があり、熱間圧延鋼に比べて強度が高いのが特徴です。冷間圧延鋼板は一般的に高公差の用途、商業ビル、倉庫建設に使用されます。仕上げが滑らかで溶接性が良いため、自動車のボディパネルや家電製品に最適です。

亜鉛メッキ鋼板は、錆や腐食から保護するために亜鉛の層でコーティングされています。このコーティングは素材の耐久性と成形性を高め、湿気や腐食環境にさらされる用途に適しています。一般的な用途としては、自動車部品、水にさらされる商品、温室用機器、バケツ、灌漑用パイプ、ボートなどがある。例えば、亜鉛メッキ鋼板は長寿命で耐候性に優れているため、フェンスや屋根材などの屋外構造物の建設に広く使用されています。

アルミニウムは、その高い強度対重量比と自然な耐食性で知られています。板金用途では様々な等級のアルミニウムが使用され、それぞれに特有の特性があります:

これらの板金材料の特性と用途を理解することは、特定の製造プロジェクトに適した材料を選択する上で極めて重要である。これにより、製造された部品が成形性、溶接性、耐食性、強度、重量、コストなどの要求基準を満たすことが保証される。さらに、環境への影響や持続可能性といった要素を考慮することで、様々な産業における材料選択の指針をさらに導くことができる。

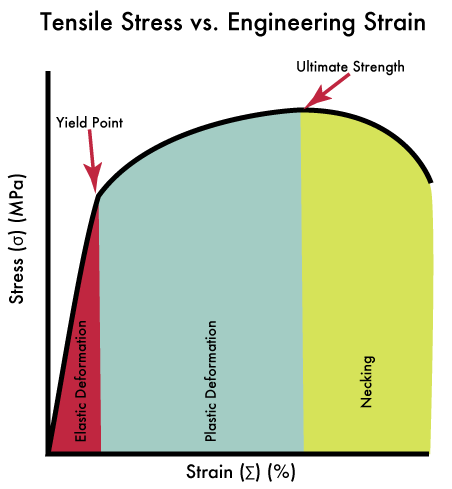

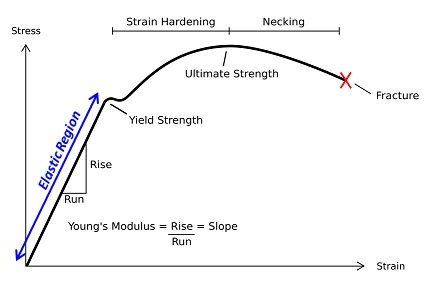

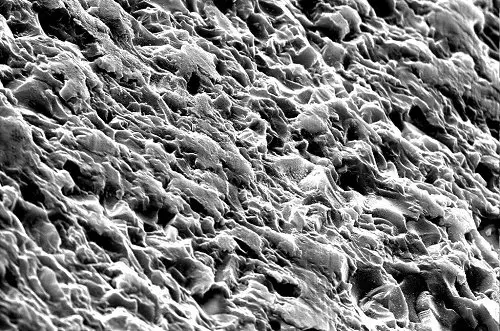

シートが受ける最大応力 金属材料 破断するまでに受ける力を引張強さという。単位はN/mm。2 またはMPaで、記号σbで表される。引張強さは金属の総合的な強さを示す指標の一つである。

試験片の2点間に荷重を加えたときに断面が受ける最大応力を曲げ強さという。単位はN/mm。2 またはMPaで、記号σbbで表される。曲げ強さは、金属の総合的な強さを示す指標のひとつである。

が受ける最大応力 板金 材料が破断することなく圧力に耐えられることを圧縮強度という。単位はN/mm。2 またはMPaであり、記号σbcで表される。

降伏強度 延伸中の金属サンプルの応力のことで、荷重は増加しなくなったがサンプルの変形は続いている状態。測定単位はN/mm。2 またはMPaであり、記号σsで表される。降伏強度は降伏点における圧力値である。

明らかな降伏点を示さない材料の場合、0.2%の永久変形を生じる応力値が降伏強度とみなされることが多い。

試料が剪断される前の剪断領域の元の断面積の最大荷重を指す。

単位はN/mm2 またはMPa、記号はστ。

外力がなくなった後に試験片が変形し、元の状態に戻ることができる条件下での試験片の最大応力を指す。

単位はN/mm2 またはMPa、記号はσe。

これは、引張荷重後に収縮する元の断面積の割合である。

記号はψで、材料のプラスチック指数の一つである。

試料が破断した後の、試料材料の伸びと元の長さの割合を指す。

伸びもまた、素材の塑性ポインターのひとつであり、記号はδである。

これは、素材がその表面に強く押し付けられることに抵抗する能力のことである。

硬さには3種類ある: ブリネル硬度ロックウェル硬度、ビッカース硬度。

一般に、鋼の硬度は、鋼の硬度が高くなるにつれて高くなる。 鋼中の炭素含有量.

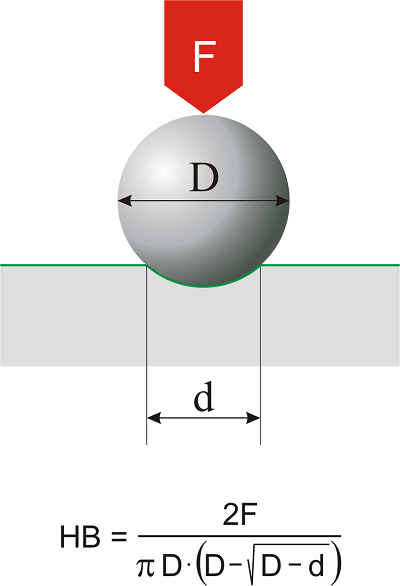

硬度を表し、それを測定する一つの方法は、ブリネル硬さ試験である。この試験では、鋼球を急冷し、一定の荷重をかけながら一定時間材料の表面に押し付ける。そして、圧痕の面積に対する加圧荷重の比率を計算し、この比率がブリネル硬度を表します。

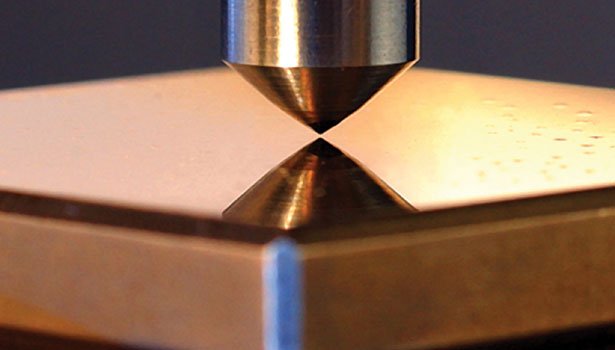

硬さを表し、測定するもうひとつの方法は、ロックウェル硬さ試験である。この試験では、焼き入れ後のダイヤモンド・コーンまたは鋼球を材料表面に押し付け、くぼみの深さに基づいて硬さを測定します。

ロックウェル硬度は3つのカテゴリーに分けられる:HRA、HRB、HRCの3つに分類され、それぞれ異なる試験項目と圧力に基づいている。

HRA: 硬さは、コーン角120度のダイヤモンドヘッドで1470Nの圧力を試料に加えることで得られます。表面急冷層、浸炭層、浸炭層の測定に適しています。 硬合金 材料

HRBだ: 直径1.59mmの鋼球に980Nの圧力を加えて硬さを測定します。非鉄金属、焼鈍鋼、焼ならし鋼などの軟質金属の測定に適しています。

HRC: 硬さ値は、120度の頂角を持つダイヤモンドコーンを用い、試験片に588Nの圧力を加えることで得られます。焼き入れ鋼や硬化鋼などの硬い金属の測定に適しています。

せん断強さ、引張強さ、降伏強さを含む金属の機械的特性チャートについては、次のことができます。 こちらをチェック.

SGCC材とSECC材の硬度、延性、溶接性の違いは、次のような形で現れる:

硬度:SGCC材はSECC材より硬い。これは、溶融亜鉛メッキ中の還元アニール工程がSGCCをわずかに硬くするためと考えられる。

延性:SGCCは延性に劣る。SGCCは硬度が高いため、スタンピングや深絞り加工の際に破断や損傷を起こしやすく、深絞り加工は避けるべきである。

溶接性:SGCCは溶接性が悪い。これは、亜鉛層が厚いため溶接中に剥離しやすく、溶接品質に影響するためと思われる。一方、SECCも亜鉛めっき鋼板ではあるが、成形性と塗装性はSGCCより優れており、これは間接的に溶接性の優位性を反映していると思われる。

設計の最適化によって、平板の板金が力を受けて変形する問題を回避するためには、次のような方法を採用することができる:

補強リブを追加する: 板金部品に補強リブを追加することで、板金部品の強度と剛性を向上させることができる。この方法は簡単で効果的であり、構造的な安定性を向上させる必要がある場合に適している。

ベンド、フランジ、ヘムエッジを追加する: これらの工程は、シートメタル部品のエッジに金属の層を追加することができ、それによって引張および圧縮能力を向上させます。この設計方法は、応力を分散させ、局所的な応力集中を減らし、全体的な構造強度を高めるのに役立つ。

ウェーブ形成によるエンボスの膨らみを加える: 板金部品の表面にエンボスの膨らみを加えることで、外観を美しくするだけでなく、板金部品の耐荷重性や変形に対する抵抗力を高めることができる。この方法は、構造的性能に対する要求が高い応用場面に適している。

合理的な構造設計: 板金部品の設計は、バッチサイズ、コスト、生産効率を考慮しながら、その加工技術の要件と特性を考慮する必要があります。合理的な構造設計は、板金部品が高い強度と剛性を持つための前提条件である。

塑性変形段階で設計を活用する: 塑性理論によれば、構造物の局部材料が塑性変形段階に入ると、応力が再配分されて応力分布がより均一になり、それによって構造物の耐荷重性が向上する。したがって、設計において適切な塑性変形を考慮することで、過剰な応力集中による変形を回避し、力に対して構造物をより安定させることができる。

板金部品の設計では、適切な穴のサイズ、内部半径、曲げの高さと半径が板金の性能に大きく影響します。まず、穴の位置は製造工程の影響を考慮しなければなりません。例えば、エッジに近すぎる位置にある穴は、材料の伸びによって変形したり、亀裂が入ったりする可能性があり、製造上の問題を回避するために適切な穴設計が重要であることを強調しています。

さらに、パンチ穴の最小サイズは、穴の形状、材料の機械的特性、材料の厚さに関係します。穴あけ工程でパンチが破損したり、最終製品の品質が損なわれたりしないよう、設計時にこれらの要素を考慮する必要があります。

曲げ高さは、板金厚の少なくとも2倍+曲げ半径とする。この設計原理により、曲げ加工中の材料の均一な塑性変形が保証され、板金部品の精度と品質が向上します。

設計上、板金厚の2倍未満の直刃高さが必要な場合は、曲げ加工前に曲げ変形部の浅溝加工を避け、曲げ形成の品質を確保するため、曲げ高さを高くする対策を講じる必要がある。

板金部品製造における曲げ加工の回数は、金型コストと曲げ精度に直接影響します。曲げ加工の回数を減らすことで、金型コストを下げ、曲げ精度を向上させることができるため、設計時に曲げ加工を最小限に抑えることが非常に重要です。

さらに、鋭利な角は金型の寿命に影響するため、打ち抜き部品の外形と内孔は鋭利な角を避けるべきである。これも板金部品設計の際に考慮すべき重要な要素である。

正しい穴のサイズ、内部半径、曲げの高さと半径は、シートメタルの性能を高めるために不可欠です。これらのパラメーターを合理的に設計することで、製造上の問題を効果的に回避し、板金部品の品質と精度を向上させることができます。同時に、コスト削減と生産効率の向上にもつながります。