このブログでは、この重要な製造分野で使用される興味深い用語や技術についてご紹介します。機械エンジニアのエキスパートが、貴重な洞察と実例を交えながら、重要な概念についてご案内します。知識を深め、板金加工の背後にある芸術と科学に対する理解を深めてください。

シャーリング材:

を使用して長方形の被加工物を切断するプロセスを指す。 剪断機.数値制御(NC)シャーリングマシンは、特に要求の低いピース加工において、ネットサイズのブランキングによく使用される。プロセスエンジニアの多くは、加工コストを削減するためにシャーリングマシンを使用します。

CNCパンチ:

CNCパンチプレスを使った穴あけ加工のこと。まずプログラミングを行い、材料の使用量や排出量を計算し、一度に何個も加工する。

レーザーを用いて加工物を切断するプロセスを指す。加工コストは高いが、プロセス・エンジニアはこの技術を控えめに使うべきである。

カッターブランキング:

砥石電動切削盤を用いて切削加工を行うことをいう。この方法は、要求の低いワーク加工に使用され、主に形鋼加工に使用される。ただし、加工安全上のリスクがあるため、プロセスエンジニアはこのブランキング方法を慎重に使用する必要がある。

鋸の材料:

鋸盤を使って材料を切断する工程を指す。主に断面加工に使用される。 スチールブランキング.

ブランキング:

通常のポンチなどの打ち抜き設備に金型を使って製品を成形する工程を指す。

穿孔:

これは、一般的なボール盤を使用して被加工物に穴を開ける工程を指す。 パンチプレス そして死ぬ。

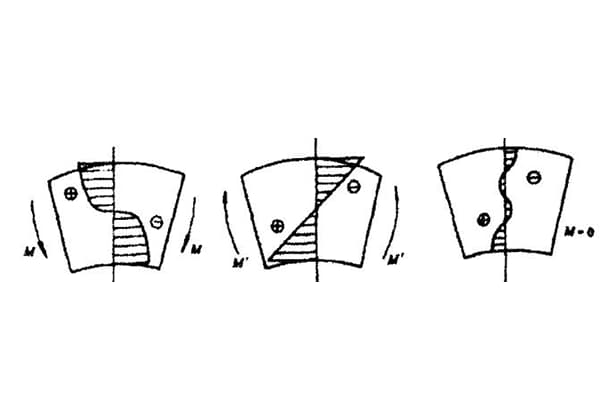

曲がる:

ベンディングマシン(曲げ加工機)を使ってワークを成形する工程を指す。CNCベンディングマシンとそれに対応するベンディング金型を使って曲げ加工を完成させる。生産前には試運転と検査の段階があり、特別なニーズがある場合は、まずプロセスエンジニアが説明する必要がある。

パンチングフォールディング

という意味である。 曲げ加工 通常の打ち抜き機で、特殊な金型を使って小片や単純なワークを作る。

成形する:

通常のパンチなどで金型を使ってワークを変形させる加工を指す。

穿孔:

通常のポンチなどの金型を用いて、ワークに丸穴のフランジを形成する加工をいう。工作の際には、開口部や数量を細かく指定する必要があり、通常のポンチに特殊な金型を取り付け、タッピングの厚みを増すこともある。

掘削:

というプロセスを指す。 ボーリング ボール盤を使う。ドリルマシンを使うのが不便な場合 a CNC パンチや普通のポンチを使って、少量の手作業で穴あけ加工をすることができる。このプロセスでは、線を引き、穴あけポイントの位置を決める。プロセス・エンジニアは、この方法を控えめに使うべきである。

ダイプレートドリル:

複数のパンチを使って板材に穴あけ加工を施し、位置決め方式で一括穴あけ加工を行うことを指す。

タッピング:

ワークピースに内ねじを加工する工程を指す。

ブローチング:

ドリルやフライスカッターを使用して、小さな穴を大きな穴に加工するプロセスを指す。

カウンターシンク:

これは、皿頭ねじのような連結部品をはめ込むために、加工物にテーパー穴を加工する工程を指す。これは、適切なドリルヘッド(90度または120度)を備えたボール盤を使用して行われ、皿ネジを使用した実際のマッチング方法が必要である。生産者は、皿頭ねじの表面とワークピースの陥没穴の 表面が水平であることを確認しなければならない。

圧力リベット:

を使用して、ナット、ねじ、またはナットを工作物に取り付ける工程。 パンチプレス または油圧プレスを使用する。加圧リベッティングの方向は、スムーズな荷重を確保するために、通常バリの方向にあるべきである。もしそうでなければ、生産者は速やかに報告すべきである。

ローズ・リベッティング

最初に被加工物をプレスして穴を開け、次にポンチを使用する工程を指す。 油圧プレス リベッティング・ナットをワークピースにしっかりと固定する。

リベットナットを引く:

リベット・ナット(POP)や他のコネクタを被加工物にしっかりと接続するためにプルショットを使用する、リベッティングに似たプロセスを指す。

プル・リベット:

リベッティング・ガンを使って2つ以上の工作物を接合する工程。

リベッティング:

リベットを使用して2つ以上のワークピースの面を連結する工程。頭部がリベット止めされる場合、工作物はまず皿打ちされなければならない。

パンチ凸面船体:

パンチや油圧プレスで金型を使って凸形状を成形する工程。

パンチ・ティアリング:

パンチブリッジ」とも呼ばれ、パンチや油圧プレスで橋のような形状を作る工程を指す。

パンチプリント:

型を使って、工芸品に文字や記号などの印をつけること。

カッティングアングル:

パンチングマシンや油圧プレスで、金型を使ってワークピースの角度を取り除く工程を指す。

パンチングメッシュホール:

金型を使ってワークピースに開ける穴。 CNCパンチ.

レベリング:

形状を水平にするプロセスを指す。

掘削:

ボール盤やフライス盤で、ドリルビットを使って被加工物に穴を開けること。

面取り:

金型、ヤスリ、研削盤などを使って、工作物の鋭利な角を滑らかにする工程。

キャリブレーション:

機械を使って、加工前と加工後のワークピースを均等にするプロセスを指す。

リターンスクリューの歯:

修理のプロセス ネジ山 歯が進んでいるワークピースに

保護フィルムを貼る:

表面を保護することができる薄い膜を使用して、ワークピースの表面を保護するプロセス。

保護フィルムの破れ:

表面保護フィルムを剥がす工程を指す。

校正フォーム

加工された工作物を調整する工程。

熱収縮:

熱風銃やオーブンなどの加熱装置を用いて、被加工物のプラスチックを収縮させる工程。

ラベリング:

ワークピースの指定された位置にラベルを貼る工程を指す。

ドローイング:

伸線機とサンドベルトを使ってワークの表面を加工する工程を指す。

研磨:

琢磨装置を用いて被加工物の表面を滑らかにする工程を指す。

熱処理:

特殊な処理によってワークピースの硬度を向上させるプロセス。

デバリング:

研削盤、ヤスリ、その他の工具を使用して、ワークピースのエッジを滑らかにするプロセスを指す。 板金加工.

アルゴン スポット溶接:

を使用することを指す。 アルゴン溶接 スポット溶接用の機械で、溶接品質の高い工程に適用される。通常の溶接間隔は30~50mm程度である。

アルゴン全長溶接:

を使用することを指す。 アルゴン溶接機 これは主に、高品質が要求され、全長溶接後に変形があってはならない工程に適用される。

タッチ溶接:

スポット溶接」とも呼ばれる。 溶接工程 ワークとタッチ溶接機を対面させる。

CO2保護溶接機:

CO2の使用を指す。 ガスシールド溶接 一般的な溶接品質が要求される工程に適用される。通常の溶接間隔は30~50mm程度である。

CO2保護フルレングス溶接機:

炭酸ガス・シールド溶接機を使用した全長溶接作業のことで、主に高品質が要求され、全長溶接後の変形が許されない工程に適用される。

スタッド溶接:

シード溶接」とも呼ばれ、スタッド溶接ガンを使用して溶接ねじを被加工物に確実に溶接するプロセスを指す。

溶接研磨:

研削盤とやすりを使って工作物を平滑にする工程を指す。溶接部品の研磨には、手持ち式の電動グラインダーを使用する。電気メッキや溶射の要求が高いワークには、120グリットの特殊な砥石(サンドペーパー)を使用する。

前処理:

洗浄、脱脂、除錆、表面皮膜の強化(リン酸皮膜など)、電解液による後洗浄などの工程を指す。 板金 加工前、スプレー塗装前、粉体塗装前。

灰を削る:

溶接の継ぎ目やピットなど、原子灰を使用してワークの表面を修復するプロセスを指す。

灰を吹いて粉砕する:

粉塵を掻き取った後、研磨機や砂布でワークの表面を研磨する工程を指す。補修工程の一種で、空気圧式の研磨機でワークの表面を研磨するもので、充填工程では一般的なものである。

スプレーペイント:

専用のスプレーガンを使って、ワークの表面に塗料を均一に吹き付ける作業を指す。

噴霧する:

スプレーガンやディスク型噴霧器を用いて、圧力や遠心力によって塗料を均一で細かい霧状に分散させ、ワークの表面に塗布するプロセスを指す。

スプレー塗装されたスレッドの保護:

ナット、ボルト、ナットバーを保護するために使用されるゴムカバーの一種を指す。

導電性保護スプレー:

これは、高温粘着紙を使用して特定のエリアを保護することを指す。このような要求がある場合、プロセス・エンジニアは特別な指示を与えなければならず、組立ラインによって実行される。

シルク印刷:

特殊なインクを使って、ワークの表面に文字や模様を印刷する工程を指す。一連の検査を経て、密着性、耐有機溶剤性、色収差、フォントなどの欠陥がないことが求められる。

電気亜鉛メッキ:

保護または美観を目的として、加工物の表面に金属層を蒸着する工程。

電気めっきニッケル:

保護または美観を目的として、加工物の表面に金属をコーティングする工程。

酸化だ:

保護または美観を目的として、加工物の表面に酸化皮膜を形成する工程。

サンドブラスト:

サンドブラスト機で被加工物の表面を処理する工程。

組み立て:

2つ以上のワークを組み合わせる工程を指す。

パッケージング:

工作物を保護し、運搬に便利なようにする工程。

ポジCNCパンチグラフィック面:

表面要求工程図は必ず正で示し、対称片はバリ方向を統一しなければならない。直接マイナスとして適用してはならない。フォローアップのプロセスエンジニアは状況を改善し、生産中に同じような問題があればタイムリーに報告しなければならない。

ザ・バー・イズ・アップ&ザ・バー・イズ・ダウン:

図面の数量は、技術要件で指定されなければならない。

上方へのプレッシャー・リベットと下方へのプレッシャー・リベット:

図面の枚数は、技術要件に明記されるべきである。

シンキング・ホール・アップとシンキング・ホール・ダウン:

図面の枚数は、技術要件に明記されるべきである。

プログラミング:

メーカーが設備にインストールしたプログラミング・ソフトウェアを指す。専用のコンピューターでCADの図面ファイルを使用して生産注文を処理し、トリミング後にエッジを形成することで、可能な限り最小限のパンチング時間で加工すること。

ボアホールツーリング:

手作業による穴あけ位置決めに使用される型板を指す。プロセスエンジニアは、製品を作る過程でこれを考慮する必要がある。

溶接工具:

溶接の寸法、角度、位置、スペースの大きさなどの技術的要求を指す。プロセス・エンジニアは、製品を作る過程でこれを考慮する必要がある。

スプレー導電性保護工具:

鉄板固定設備など、大面積の溶射保護方法を指す。一般に量の多いワークに適用される。

組立工具/ゲージ:

必要なサイズがアセンブリに正しく正確に取り付けられていることを確認するため、19インチの穴間隔などのアセンブリツールやゲージを使用して、サイズとネジの完全な検査を行う必要があります。

曲げ検査ツール:

バッチ式や複雑なワークピースの場合は、製品を作る過程でプロセス・エンジニアが考慮する必要がある。