曲げ加工後、なぜ板金部品が完璧にフィットしないのか不思議に思ったことはありませんか?この記事では、板金加工におけるスプリングバックという不可解な問題について説明します。スプリングバックが部品の精度にどのように影響するのかを学び、この一般的な欠陥を制御するための実用的な解決策を発見してください。より良い製造結果を得るために、そのメカニズムと対処法を理解してください!

スプリングバックは、板金加工における最も一般的なスクラップのひとつであり、曲げ加工における技術的難題のひとつでもある。

同時に、板金プレス工程における主な欠陥の一つでもあり、部品の寸法精度や外観品質に深刻な影響を及ぼす。実用的な生産工程で管理するのが難しい欠陥である。

スプリングバックとは、除荷時に発生する逆弾性変形のことである。 板金プレス プロセスだ。

スプリングバックは、曲げ加工や絞り加工で特に深刻で、部品の寸法精度、生産効率、経済性に大きな影響を与えます。

となると 板金 が外部からの曲げモーメントを受けると、まず弾性曲げ変形を起こす。

弾性曲げの段階では、シートメタルの変形が最小になる。 曲げ半径 が大きく、シートメタルの内側の曲げ半径がパンチコーナーの半径と一致しない。

曲げ変形部では、曲げの内側(パンチ側に近い側)の材料が圧縮されて短くなり、応力状態は一軸圧縮となる。

のベンドの外側(ダイス側に近い)。 板金 は伸縮し、応力状態は一軸引張である。

曲げ面の内側から外側に向かって、縮みと伸びの度合いが徐々に小さくなり、2つの変形ゾーンの間に、長さが一定でひずみがゼロとなる繊維の層があり、ニュートラル層と呼ばれる。

同様に、引張応力から圧縮応力への遷移の間には、接線応力がゼロとなる応力層があり、中立応力層と呼ばれる。

一般的に、性質の異なるこれら2つの中性層は、1つの中性層に重なると考えられている。

曲げモーメントが大きくなると、板金の曲げ変形が大きくなり、板金の内側と外側の表面の金属が先に降伏限界に達する。

板金は弾性変形段階から弾塑性変形段階に移行し始め、曲げモーメントの増加とともに応力分布が変化する。

塑性変形域は表面から内側に拡大し、板金中央部の弾性変形域は徐々に減少し、断面全体が塑性変形状態になる。

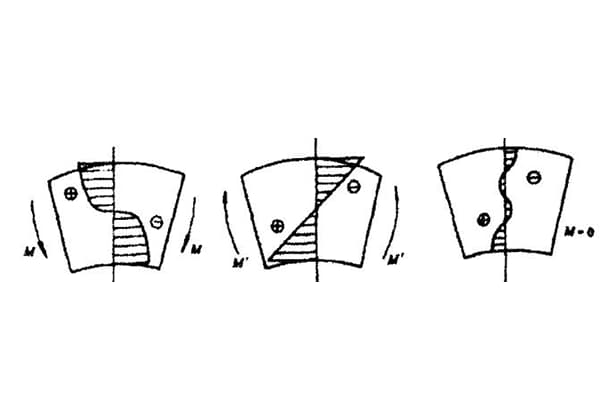

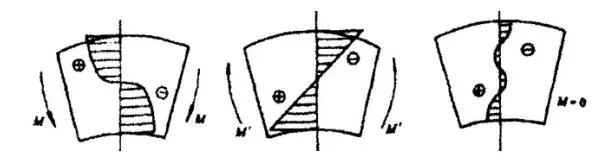

図1の2番目の図は、逆曲げモーメントによる応力変化を示している。3番目の図は 残留応力 スプリングバックの原因となる曲げスプリングバックの主な原因は、材料の弾性変形によるものです。

シートメタルが曲げられると、内層は圧縮応力を受け、外層は引張応力を受ける。

この2つの応力は、弾塑性曲げ時には降伏応力を上回りますが、実際には、引張応力から圧縮応力への移行時には、降伏応力よりも応力が小さい弾性変形領域が必ず存在します。

弾性ゾーンの存在により、被加工物は必然的に次のような状態になる。 スプリングバック 荷降ろし後

相対的な曲げ半径が大きくなると、弾性変形領域の割合が大きくなり、この種のスプリングバックがより大きくなる。

スプリングバックをより直感的に説明するために、スプリングバック量の計算式を紹介する。

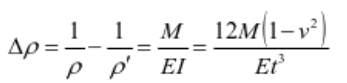

スプリングバックとは、曲げ加工後の除荷時に発生する逆弾性変形のことです。板金のスプリングバックの古典的な計算式は以下の通りです:

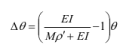

ここで、Δρは曲率変化、ρは除荷前の曲率半径、ρ'は除荷後の曲率半径、Mは曲げモーメント、Eは弾性率、Iは曲げブランク断面の慣性モーメント; υ はポアソン比である; t はスプリングバック前の板金の内部曲げモーメント。

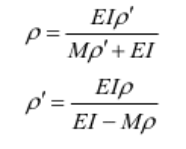

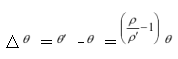

上式を並べ替えることで、除荷前後の曲率半径の関係を求めることができる:

上式のパラメータ間の関係から、除荷前後の曲げブランクの曲率半径の差、すなわちスプリングバック量は、曲げモーメントM、慣性モーメント I ブランクの断面形状、材料の弾性率E、曲げ変形の曲率半径ρ。

除荷前にブランクにかかる曲げモーメントMが大きいほど、曲げ変形の曲率半径ρは大きくなる。

材料の弾性率Eが小さいほど、スプリングバックの量は大きくなる。

曲げ部の両側に2本の直線アーム部がある場合、除荷時に発生するスプリングバック現象は、2本の直線アーム部の角度の変化としても現れる。

除荷時に弾性回復が起こると、曲げられたブランクの中性層の長さは変化しない。

だから

ここで、ρとρ'は除荷前後の曲率半径、θとθ'は除荷前後の角度である。

実際の作業では、曲げ部分の角度を確保するために、圧縮金型を設計する際に上型と下型の角度を考慮する必要がある。

スプリングバック角の大きさには多くの要因があるため、その大きさを正確に計算することは非常に困難です。通常、経験的なデータを参考にします。

要求を満たすことを前提に、スプリングバックを低減または除去し、より高い曲げ品質を得るためには、降伏限界が低く、弾性率の高い材料をできるだけ使用すべきである。

さらに、ブランクの厚み公差、表面仕上げの品質、平坦度はすべて曲げスプリングバックに大きな影響を与えます。高い曲げ精度が要求される部品では、ブランクの品質選定を強化することが特に重要です。

相対曲げ半径を小さくする。相対曲げ半径を小さくすることは、スプリングバックを抑えるのに有効です。

一般に、曲げ半径が板金厚の≦3~5倍になると、板金の曲げ部はすべて塑性状態に入ったと考えられる。しかし、曲げ半径が小さすぎると、曲げ部に亀裂が入ることがある。

現在の文献で示されている材料の最小曲げ半径は、主に経験的なデータに基づいており、ワークピースの曲げ半径を設計する際の参考として使用することができる。

元の製品の機能を変更することなく、製品の形状を変更し、実行する。 フランジング または折り曲げ部分に折り目を付けるか、折り曲げ部分に適切な補強リブを押し付ける。

スプリングバックの変形が抑制されるため、曲げ後のスプリングバックを低減できるだけでなく、部品の剛性も向上する。

曲がりを修正する。

矯正曲げのスプリングバック角は、自由曲げのスプリングバック角よりも著しく小さく、矯正力が大きいほどスプリングバックは小さくなる。

矯正力は、パンチング力を曲げ変形ゾーンに集中させ、内層の金属を強制的に押し出す。

シートを矯正した後、内層と外層の両方が引き伸ばされ、除荷後の引張ゾーンと圧縮ゾーンのスプリングバック傾向が相殺され、スプリングバックが減少する。この方法は、変形領域が小さい角丸コーナーに適しています。

熱処理。

一部の硬い素材や、冷間加工され硬化した素材、 アニール 曲げ加工をする前に、硬度と降伏応力を下げることで、スプリングバックを減らすことができる。また、同時に 曲げ力 曲げた後、焼き入れをする。

焼鈍は一般に、再結晶、通常の焼鈍、光輝焼鈍を用いる。局部焼戻し 曲げ部分 板金の降伏点を下げ、スプリングバックをなくすという目的を達成することができる。

曲げ過ぎ。

曲げ加工の工程では、板金の弾性回復により、板金の変形角度と曲率半径が大きくなる。

そこで、金型内の板金の変形度を理論変形度以上にすることで、スプリングバックを低減する方法がある。

熱く曲がる。

加熱と曲げ加工が可能で、板金の種類に応じて適切な温度を選択できる。十分な軟化時間により、スプリングバック量を低減できる。

プル・ベンディング。

相対的な曲げ半径が比較的大きい部品は、掘り曲げの方法を使用することができます。この方法は、板金を曲げながら接線方向の張力を加え、板金内部の応力状態と分布を変化させる。

加える引張応力の大きさは、曲げ変形域の各点における応力の合計が材料の降伏応力よりわずかに大きくなるようにし、断面全体が塑性引張変形域に入るようにする。

こうすることで、内層と外層の応力-ひずみ方向が一致し、除荷後は内層と外層のスプリングバック傾向が相殺され、スプリングバックが減少する。

内角の硬化。

スプリングバックをなくすため、曲げ部の内側から圧縮をかける。この方法は、シートメタルの両側に対称的な曲げがあるU字曲げの場合に効果的です。

L字曲げは寸法に狂いが生じることがあるため、強度と弾性の両方が必要な製品の成形には適さない。

残留応力を制御する。

絞り成形時に、金型表面に局所的な凸形状(円形の凹凸)を付け、後工程で付けた形状をなくすことで、材料の残留応力バランスを変化させ、スプリングバックをなくす。

U字曲げの場合、凹金型の開口深さが大きくなり、金型クリアランスが小さくなるにつれてスプリングバックは小さくなります。最適な成形とスプリングバック制御効果を得るためには、金型クリアランスを板金厚の110%から115%の間に維持する必要があります。

高い曲げ精度が要求される場合は、曲げの片側クリアランス値をシートの厚さに設定し、スプリングバックを減らすためにわずかに薄い曲げを使用することができます。

プル 曲げ技術 またはクリアランスを調整できる金型を使用することで、スプリングバックを抑えることができる。V字曲げの場合は、閉じた金型の高さをコントロールすることに注意する。

ポリウレタンゴムの曲げ型を使用する。

ポリウレタンゴム型は、薄いブランクの曲げ加工に使用できます。

ポリウレタンゴム曲げ型は、全方向の圧力を均等に伝え、隙間のない曲げ加工ができるため、曲げ加工されたワークが凸型の表面に密着し、ワークが三方向圧縮応力状態になります。絞り加工に近い曲げ加工も可能で、スプリングバックが少なく、高い曲げ品質が得られます。

傾斜ウェッジ曲げ金型を使用。

傾斜ウェッジ曲げ金型は、押し出し矯正曲げの方法を使用し、一般的に、より高品質の曲げ部品を得ることができます。

高いブランク精度が要求されるワークピースでは、金型のショルダー部を利用して曲げ部品の端部を長手方向に押圧し、曲げ変形ゾーンの内側と外側の両方に圧縮応力を与えてスプリングバックを抑えることができます。

補償方法。

曲げ部のスプリングバックの方向と大きさに基づいて、金型の加工部の幾何学的形状とサイズを制御して、曲げ後のスプリングバックを補正することができます。単角度曲げでは、凸型はスプリングバック角度だけ小さくなります。

ダブルアングル曲げでは、凸型の壁面にスプリングバック角度と同じ傾斜をつけ、曲げ後のスプリングバック角度に対応した補正ができるようにするか、天板と凸型の底面を円弧状にして、スプリングバック後に部品底面の曲面が再び直線になるようにし、両側のスプリングバックを補正する。

CAE技術に基づく板金スプリングバック補正は、スプリングバック補正後のCAD数学モデルの処理にも使用でき、実際のリバウンド補正の回数を減らすことができます。