板金部品を正確に展開することに苦労したことはありませんか?この記事では、シートメタルの展開計算の背後にある芸術と科学を探ります。複雑な形状を正確に展開するために、経験豊富なエンジニアが使用する重要な概念、公式、テクニックをご覧ください。これらの原理をご自身の設計に適用し、製造プロセスを合理化する方法を学んでください。

シートメタル製造工程における最初のステップは、形状とコヒーレントボディの展開です。サンプル展開の精度と正確さは、最終部品の品質に直接影響します。

以前は、計算ツールの限界から、投影法でサンプルを1:1の平面上に拡大し、必要な平面線の実測長さを測っていた。

しかし、この方法は複雑で非効率的であり、現在の生産需要を満たすことはできない。

電子計算機やコンピュータの普及など、計算ツールの進歩に伴い、 板金 アンフォールディングは計算方法を用いて行うことができるようになった。

技術者による板金展開係数の計算方法を標準化し、曲げ加工後の製品の寸法偏差を最小化し、作業場担当者による自主検査と品質検査員による再検査を容易にするため、展開係数の統一基準と根拠がある。

その結果、板金展開係数の計算基準が標準化されつつある。

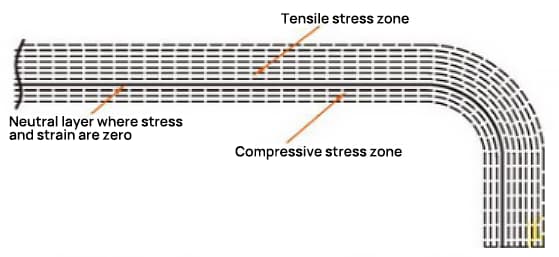

ニュートラル・レイヤー展開法

曲げ加工では、外層は引張応力を受け、内層は圧縮応力を受ける。引張応力と圧縮応力の間の移行層は中立層と呼ばれる。曲げ加工中の中立層の長さは曲げ加工前と同じであり、曲げ加工された部品の展開長さを決定する基準となります。

中立層の位置は、変形の程度に左右される。

中立層の位置は、曲げ半径、板厚、内向きシフト係数などだけでなく、加工方法、板金形状、サイズなどの要因も関係している。

そのため、中性層の位置は近似的にしか求めることができず、実用上は近似値を用いて計算するのが一般的である。

中性層の長さ寸法Lの計算式は以下の通り:

そのうちのひとつだ、

3Dソフトウェアを使って、様々な厚み、角度、半径のシミュレーションと計算を行い、さらに現場での加工方法と合わせて、Kファクターの値をまとめました。具体的な数値は表1をご参照ください。

表1:中性層係数K値

| r/t | ≤05 | 0.6 | 0.8 | 1 | 1.2 | 1.3 | 1.5 | 2 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | ≥8 |

| k | 026 | 0.28 | 0.30 | 0.32 | 0.33 | 0.34 | 0.36 | 0.38 | 0.39 | 0.4 | 0.42 | 0.44 | 0.46 | 0.5 |

90°曲げの迅速な展開計算

90°曲げの展開図を図9に示す。近年では、CATIAやSOLIDWORKSといった板金モデリング用の3Dソフトを使って展開寸法を計算しています。

検証を重ねた結果、平鋼の冷間曲げ角度が90°の場合、展開長Lの計算式は次のようになることがわかった:

l = l1 + l2 - a

どこでだ、

表2 90°曲げパラメータ表

| 厚さ t/mm | ベディング半径 r/mm | |||||||||||

| 1 | 1.2 | 16 | 2 | 25 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | |

| 補正値 A mm | ||||||||||||

| 1 | -1.92 | -1.97 | -2.10 | -2.23 | -2.41 | -2.59 | -2.97 | -3.36 | -3.79 | -4.65 | -5.51 | -6.37 |

| 1.5 | -2.90 | -3.02 | -3.18 | -3.34 | -3.70 | -4.07 | -4.45 | -5.26 | -6.11 | -6.97 | ||

| 2 | -3.84 | -3.98 | -4.13 | -4.46 | -4.81 | -5.18 | -5.94 | -6.72 | -7.58 | |||

| 2.5 | -4.80 | -4.93 | -5.24 | -5.57 | -5.93 | -6.66 | -7.42 | -8.21 | ||||

| 3 | -5.76 | 6.04 | -6.35 | -6.69 | -7.40 | -8.14 | -8.91 | |||||

| 4 | -7.7 | -7.95 | -8.26 | -8.92 | -9.62 | -10.36 | ||||||

| 5 | -9.6 | -9.87 | -10.48 | -11.15 | -11.85 | |||||||

| 6 | -11.5 | -12.08 | -12.71 | -13.38 | ||||||||

| 8 | -15.4 | -15.9 | -16.51 | |||||||||

| 10 | -19.2 | -19.73 | ||||||||||

| 12 | 23.01 | |||||||||||

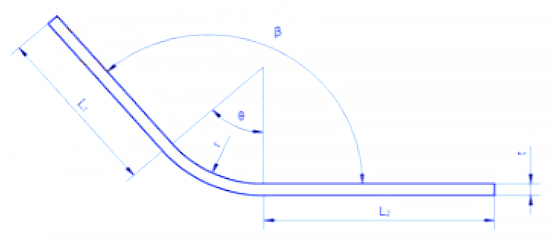

そのとき 曲げ半径 が大きく、曲げ角度が小さい場合、変形の程度は小さく、中立層はシート厚の中心に近い。

しかし、曲げ半径(R)が小さくなり、曲げ半径(R)が大きくなると、曲げ半径(R)が大きくなる。 曲げ角度 (θ)が大きくなると、変形の程度も大きくなり、中立層が曲げ中心の内側に移動する。中立層からシートの内側までの距離をλ、材料の厚さをTとする。

アンフォールドの長さを計算する基本公式:

展開長=素材の内側サイズ+素材の内側サイズ+補正量。

また、以下の計算機を使用して、シートメタルの展開長を計算することもできます:

以下では、さまざまなベンドフィーチャーの展開アルゴリズムをひとつずつ説明する。

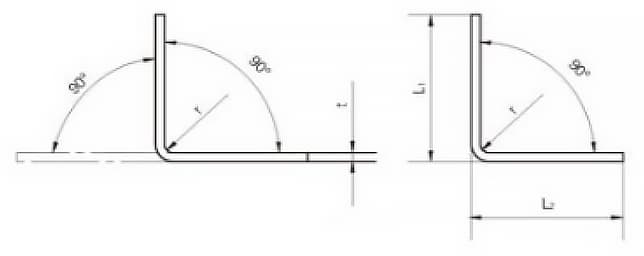

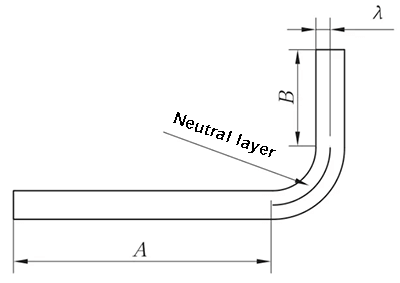

R=0mm、θ=90°(注:R≦1.0mmの場合はR=0mmとして扱う)。

L = A + B + K

実際の生産では、曲げ上金型がR角をつけていたり、R角が1mm以下であったり、あるいは、曲げ上金型と曲げ下金型の選択によって、曲げ上金型がR角をつけていたり、あるいは、曲げ上金型がR角をつけていなかったりすることがある。 下型のVスロットが大きいなどの理由で、曲げ係数が小さくなっている可能性がある。そのため、各材料の板厚の曲げ係数を実際の経験値に基づいて表1に示す。

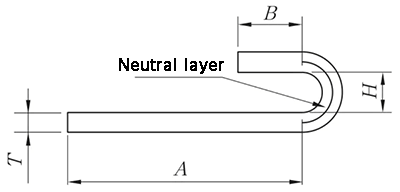

図1 一般的な曲げIの模式図

R≠0mm、θ=90度

L = A + B + K (Kはニュートラルレイヤーのアーク長)

図2 一般的なベンディングIIの模式図

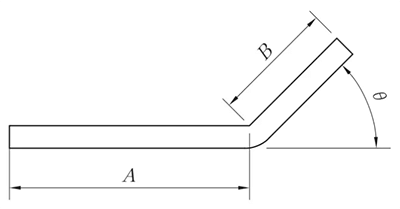

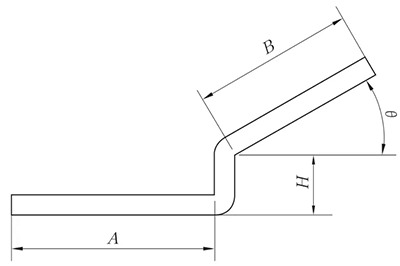

R = 0mm、θ≠90°。

L = A + B + K'

注:Kは90°での補正量。

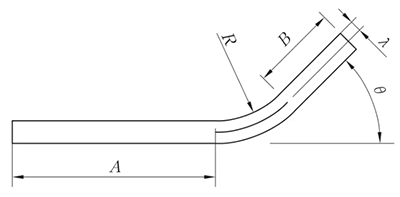

R≠0mm、θ≠90度

L = A + B + K

(Kは中立層のアーク長)

図4 一般的な曲げIV 曲げ図

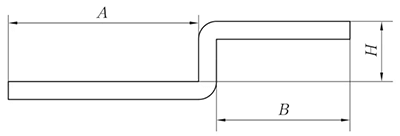

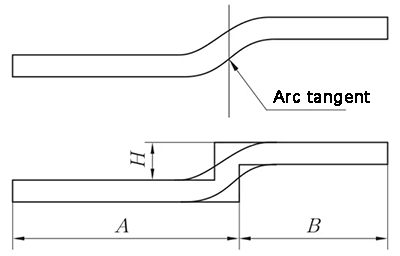

アンフォールディング法は、パラレルストレートエッジZフォールド法と同等であり、高さの測定は図6に示されている。

角度θは90°の展開とみなされる。

0 < T ≤ 1.6mmの場合、λは0.5Tに等しい。

Tが1.6mm以上の場合、λは0.4Tに等しい。

Zフォールドは、次のようにも呼ばれている。 オフセット曲げオフセット曲げ加工は、成形角度によってストレートエッジオフセット曲げ加工とベベルエッジオフセット曲げ加工に分けられ、オフセット高さによって加工方法が決定される。

オフセットの高さhが材料の厚さの3.5倍未満の場合、 オフセット金型 成形には、金型が使用される。

オフセット高さが材料厚さの3.5倍を超える場合は、通常のポジおよびネガフォーミングが採用される。

面取りエッジの長さが素材厚さの3.5倍未満の場合、成形にはオフセット金型または可変金型が使用される。

面取りされたエッジの長さが素材厚の3.5倍を超える場合は、通常の1ポジ1ネガの折り畳みが適用される。

(1)H<3.5Tの場合のみオフセット曲げ加工が可能。

L = A + B + H

(H≦Tの場合は0.2mm補正)

図5 ストレート・エッジ・オフセットの模式図

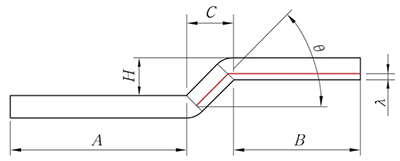

(2) 平行でない直線のオフセット

展開方法は平行直線端Z折り法と同じで、高さ値は図6に示す。

角度θは90°とみなすことができる。

図6 非平行ストレート・エッジ・オフセットの模式図

(3) 直線エッジオフセット - 移行セグメントが2つの円弧に接する。

ストレート・エッジ・オフセットを2つの円弧の接点で展開すると、基板外面の2つの円弧の接点に垂直線ができます。その後、図7に示すように、材料の厚みを1つ内側にオフセットして加工し、Z折り1(ストレート・エッジ・オフセット)法で展開します。

図7 直線エッジのオフセット図 - トランジションセグメントは2つの円弧に接する

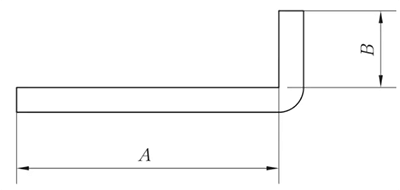

H<2Tの場合、アンフォールディング・アルゴリズムはオフセット処理に従って以下のようになる。

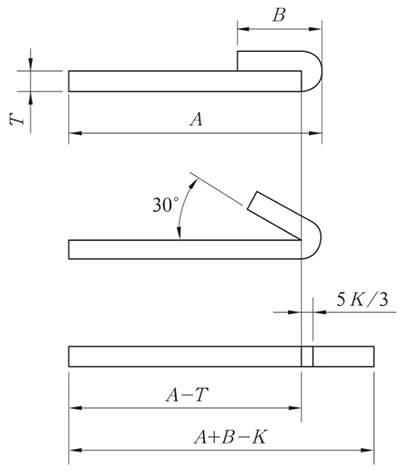

図8 エッジ・オフセットの斜視図

L = A + B - K

(1)平らにする場合、実際の状況に応じて、曲げる前にラインをプレスすることを考慮する。

ラインプレスの位置は、曲げ変形領域の中心である。

図9 逆折り畳みと平坦化の模式図

逆折り工程と平坦化工程は、通常2つの工程で行われる。まず、挿入金型を使って素材を30°に折り曲げ、次に平坦化する。

したがって 折り曲げ線 拡大図面では、図9に示すように、150°曲げに基づく曲げ線を図示することが不可欠である。

表1 曲げ角度の異なる板厚の曲げ係数

| アングル | 厚さ/mm | ||||

|---|---|---|---|---|---|

| 1 | 1.2 | 1.5 | 1.8 | 2.5 | |

| 45° | 5.3 | 6.3 | 7.8 | 9.5 | 13 |

| 50° | 4.5 | 5.4 | 6.8 | 8.1 | 11.25 |

| 55° | 4 | 4.7 | 5.8 | 7.05 | 9.75 |

| 60° | 3.4 | 4.1 | 5.1 | 6.15 | 8.5 |

| 65° | 3 | 3.6 | 4.5 | 5.4 | 7.5 |

| 70° | 2.65 | 3.2 | 4 | 4.75 | 6.6 |

| 75° | 2.35 | 2.8 | 3.5 | 4.25 | 5.9 |

| 80° | 2.1 | 2.5 | 3.1 | 3.75 | 5.25 |

| 85° | 1.9 | 2.25 | 2.8 | 3.35 | 4.65 |

| 90° | 1.7 | 2 | 2.5 | 3 | 4.15 |

| 95° | 1.5 | 1.8 | 2.2 | 2.7 | 3.75 |

| 100° | 1.35 | 1.6 | 2 | 2.4 | 3.35 |

| 105° | 1.2 | 1.4 | 1.75 | 2.15 | 3 |

| 110° | 1.1 | 1.3 | 1.6 | 2 | 2.65 |

| 115° | 1 | 1.25 | 1.4 | 1.7 | 2.35 |

| 120° | 0.85 | 1 | 1.25 | 1.5 | 2.1 |

| 125° | 0.75 | 0.9 | 1.1 | 1.35 | 1.85 |

| 130° | 0.65 | 0.8 | 1 | 1.18 | 1.65 |

| 135° | 0.55 | 0.7 | 0.85 | 1.05 | 1.45 |

| 140° | 0.5 | 0.6 | 0.75 | 0.9 | 1.25 |

| 145° | 0.43 | 0.5 | 0.65 | 0.77 | 1.05 |

| 150° | 0.35 | 0.43 | 0.55 | 0.65 | 0.9 |

| 155° | 0.3 | 0.35 | 0.45 | 0.53 | 0.75 |

| 160° | 0.23 | 0.27 | 0.35 | 0.4 | 0.6 |

| 165° | 0.17 | 0.2 | 0.25 | 0.3 | 0.45 |

Nフォールド加工法は、リシェイピングとフラットニングの両方を含み、アンフォールディングのアルゴリズムは以下の通り:

L = A + B + K

(Kは中立層のアーク長を取る)。

λ = 0.5T

図.10 Nフォールド・ダイアグラム

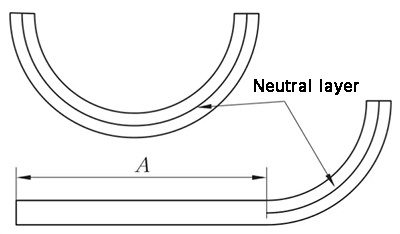

(1)アーク膨張を直接Kとし、中立層のアーク長をとる。 λ= 0.5T

(2) ストレートエッジを片側にして展開する。

L = A + K

(kは中立層の弧の長さ)

図11 円弧曲げの模式図

実際の生産において、3Dソフトウェアによるシートメタルの展開長さの正確な制御は、主に以下のステップと方法によって達成できる:

適切な3Dデザインソフトウェアを選択する: まず、板金設計に適した3次元CADソフトを選ぶ必要があります。SolidEdge、Creo、FreeCAD、UGなどはすべて板金設計に使用できるソフトウェアです。これらのソフトウェアには板金モジュールや関連機能があり、設計者が板金部品の設計や展開計算を行う際に役立ちます。

シートメタルモジュールまたはソフトウェアのツールを使用します: ほとんどの3次元CADソフトウェアは、板金設計のための関連ツールや機能を提供しています。例えば、Creoは、大きな円弧の板金部品のモデリングと展開方法、曲げ控除方法など、板金の展開寸法を制御するためのさまざまな方法を提供しています。オープンソースの3DモデリングソフトウェアであるFreeCADも、板金モジュールを提供しています。

アプリLYの展開計算法: シートメタルを展開した後の長さの精度を確保するために、さまざまな展開計算方法を使用することができます。一般的な方法には、曲げ補償法、曲げ控除法、Kファクター計算法などがあります。これらの方法によって、設計者は展開状態での材料の実際の長さを計算することができ、それによって最終的な曲げと成形後の部品の予想サイズを確保することができます。

エッジやコーナーの処理、細部の調整に注意を払う: 板金設計のプロセスにおいて、エッジとコーナーのハンドリングの詳細は非常に重要です。SWのようないくつかのソフトウェアは、様々なエッジとコーナーのハンドリングソリューションと曲げ方法を提供し、展開精度を向上させるのに役立ちます。

90度以外の曲げ角度としては、45度、135度などが一般的であるが、これらに限定されるものではない。Kファクターの計算方法は、材料の厚さと曲げ半径の比に基づいています。

具体的には、K係数=δ/T、ここでδは材料厚さ、Tは曲げ半径を表す。この方法は、90度以外のあらゆる角度の曲げ係数の計算に適用できます。

実際の用途では、角度の異なる曲げの控除値に差異が生じ、大きな誤差が生じる可能性があるため、一般にK係数が曲げ係数として使用される。

さらに、異なる板厚のKファクター値を正確に導くためには、調整が必要である。いくつかの文献によると、任意の曲げ半径に対するKファクター値は、特定の補間技術によって計算することができ、工業用板金用途に有効であることが証明されています。

開先加工されたプレスブレーキ用板金の拡張長さの計算式は次のとおりである:[L=A+B+C+0.2]であり、(A)、(B)、(C)は内寸法を表し、0.2は補正値である。

シートメタルの膨張計算の一般的な原則と実践に基づき、この補正値は、実際の作業中の材料の曲げや金型の精度誤差などの要因による、実際の長さと理論的に計算された長さの不一致を考慮します。

板金加工では、この補正値が最終製品の寸法精度と品質を保証するのに役立つ。

板金部品は、電気機械、軽工業、自動車産業で幅広く利用されている。

シートメタル部品の展開形状は、ブランクサイズの主要な決定要因であり、ブランクのサイズと形状に影響する。

しかし、従来の板金部品の展開方法は、サイクルが長く、効率が低く、品質が悪いため、現代の設計ニーズを満たすにはますます不十分になってきている。

このような欠点に対処するため、近年、高度なCADシステムの使用がますます普及している。

これらの特殊な板金部品設計システムは、堅牢な機能を誇り、板金部品の予備設計と展開に必要な時間と労力を大幅に削減することができます。