精密なZ曲げとN曲げは、どのようにして平らな板金を複雑な形状に変えるのでしょうか?この記事では、板金加工におけるZ曲げとN曲げの重要なテクニックと注意事項について掘り下げます。金属加工プロジェクトで正確かつ効率的な結果を得るための重要な手順、位置決めの原則、特殊な加工方法について学びます。これらの曲げ技術によって、製造工程をどのように強化し、製品品質を向上させ、よくある落とし穴をどのように回避することができるのか、洞察を深めてください。

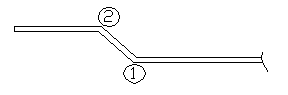

定義 材料をジグザグに曲げる曲げ加工はZ曲げと呼ばれる。

標準的な曲げ加工範囲:

Z曲げの高さは、V溝の先端と曲げられる材料の厚さの合計より大きくなければならない。

H>T+V/2

最小加工サイズは使用するマシンのモデルによって決まり、最大加工サイズはマシンのテーブル形状によって制限される。

Z曲げの手順

1) Lベンド用の加工方法でLベンドを加工する。

2) L曲げエッジを位置決めし、Z曲げに加工する(または、L曲げの反対側を位置決めしてZ曲げに加工する)。

Z曲げのワーク配置原則

Z曲げの注意点

1)その 曲げ角度 Lベンドの角度は正確でなければならず、一般的には89.5度から90度の間でなければならない。

2) 加工中のワークの変形を防ぐため、バックゲージは引いておく。

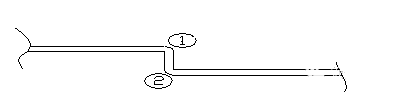

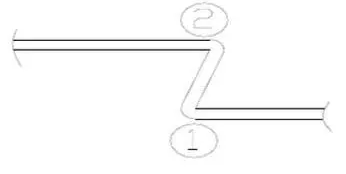

Z曲げの一般的な加工方法

1) 衝突する場合は、まず1を曲げて大きな角度を作り、次に2を曲げてから1を押す。

2) 衝突がない場合は、一般的なZ曲げ加工方法に従って、まず1を曲げ、次に2を曲げる。

このような加工では、位置関係や干渉を考慮して、まずベンド2を90度に曲げ、次にデプス1まで挿入し、デプス2を補足する。

Z曲げの特殊加工法

1) センターライン分離法 (下型 偏心) - サンプル処理用;

2)小さなV字型金型による成形-大量生産用(係数を加えることが前提);

3) グラウンド下金型による加工 - すべてのケースに適用される。

1) オフセット金型による加工 - 段差金型の加工範囲内での量産に対応。

2) ソフトダイによる成形 - 大量生産に対応。

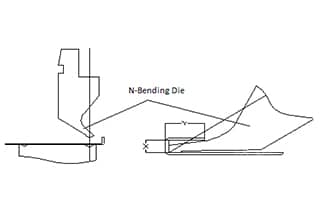

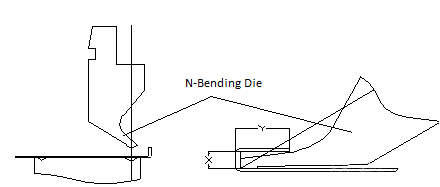

定義 同じ加工面を連続的に2回加工し、N回の曲げ加工を行う。

N曲げ加工の注意点

最初の曲げ角度は90°以下とする。

セカンドベンドのバックゲージは、加工面を基準に設定する。

N曲げの特殊加工法

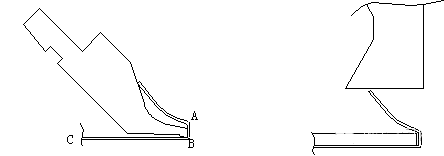

YサイズのN曲げ加工後、トップポンチに若干の干渉がある場合は、N曲げ加工後にヘミングダイで平らにする。

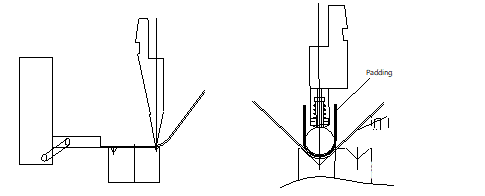

YサイズN曲げ後、トップパンチとの干渉が大きい場合は、まずA曲げ後に衝突位置まで曲げる必要がある。 プレスラインそして、C点で位置決めされ、B点で曲げられる。 伏せ型 とパディングを使用して素材を形成する必要がある。

成形パンチとダイを使った加工。

アーク加工

アーク加工は、ベンディングモデルによる円形切断と、アークナイフによる円形切断に分けられる。

アークナイフには固定式と調節式の2種類がある。

注意事項

A: 90°ローダイで加工する場合、加工が不十分な場合があります。その場合は、金型を手動で押すか、可能であれば88°ローダイを使用する必要があります。

B: 測定器を使用して、ワークピースの寸法精度を確認する。

C: 90°の円弧を加工する場合、ローダイの半径は2 (R + T)とする。