完璧な溶接とは何か、考えたことがあるだろうか。レーザー溶接では、その秘密はシールド・ガスの使用にあります。この記事では、窒素、アルゴン、ヘリウムなどのさまざまなガスが溶接品質にどのような影響を与えるか、そしてなぜ正しいものを選ぶことが重要なのかを探ります。完璧な溶接を実現するための本質を明らかにする準備を整えてください!

シールドガスはレーザー溶接において、溶接品質の向上、溶融池の保護、レーザー光学系の損傷防止など、重要な役割を果たしている。その用途は3つのタイプに分類でき、それぞれが溶接プロセスにおいて特定の機能を果たす:

これらのガスの選択と最適化は、溶接の品質、プロセスの安定性、全体の効率に大きく影響します。 レーザー溶接 オペレーションに使用される。特定の用途に最適なガス構成を決定する際には、材料組成、溶接継手の設計、レーザー・パラメーターなどの要因を考慮する必要がある。

連続レーザー溶接は、高エネルギーのレーザービームを集中熱源として使用し、ワークピースの表面を正確に溶融させ、高品質で高効率の溶接接合部を形成する高度な接合プロセスです。

高出力レーザー溶接では、強力なレーザービームが材料を融点以上に急速に加熱する。しかし、発生する極端な温度は金属の気化を引き起こし、溶接部での金属蒸気プラズマの形成につながります。

このプラズマ・プルームは、入射レーザー・エネルギーを大幅に減衰させ、被加工物の表面に到達する有効出力を低下させる可能性がある。その結果、溶融プールの安定性に影響し、溶接の品質と一貫性が損なわれる可能性があります。

こうした問題を軽減し、プロセスの安定性を確保 するには、イオン化ポテンシャルの高いシールド・ ガスを溶接中に注意深く選択する必要がある。通常、アルゴンやヘリウムのような不活性ガスが使用される。シールド・ガスは、複数の重要な機能を果たす:

シールド・ガスを適切に使用することで、溶接 工程がより安定し、欠陥が減少し、機械的特性が 改善された均一で滑らかな溶接面が得られる。

レーザー溶接では、シールド・ガスの使用が溶接の形成、品質、溶け込み、幅に影響を与える。

たいていの場合、シールド・ガスの吹き込みは 溶接に好影響をもたらすが、好ましくない影響 を与えることもある。

(1) 適切なシールド・ガスは、溶接プールを効果 的に保護し、酸化を低減、あるいは除去することが できる。

(2)溶接時のスパッタを低減することもできる。

(3) 溶接池は均一に凝固し、均一で魅力的な形状になる。

(4)適切なシールドガスは、レーザーに対する金属蒸気プルームやプラズマの遮蔽効果を低減し、レーザーの利用率を高めることにもつながる。

(5) さらに、シールドガスを正しく使用することで、次のような問題を軽減することができる。 溶接気孔率.

正しいガスの種類、流量、ブローモードが選択されさえすれば、望ましい結果を得ることができる。

しかし、シールド・ガスの誤った使用は、溶接に悪影響を及ぼす可能性がある。

(1) シールド・ガスの誤った使用は、溶接部の劣化を招 く;

(2) 適切でないガス種を選択すると、溶接部に亀裂が入 り、溶接部の機械的特性が低下する可能性がある;

(3) ガス流量の選択を誤ると、(流量が多すぎても少なすぎても)溶接部の酸化が進んだり、溶接プールの金属が外力によって大きく破壊され、溶接部の崩壊や不均一な形成につながる可能性がある;

(4) 不適切なガス・フロー方法を選択すると、溶接部 の保護が不足したり、保護効果がまったくなかったり、 溶接部形成に悪影響を及ぼす可能性がある;

(5) 溶接シームの溶け込みは、特に薄い板を溶接する場 合、シールド・ガスの流れに影響される。

レーザー溶接に一般的に使用されるシールド・ガスは、窒素(N2)、アルゴン(Ar)、ヘリウム(He)である。それぞれの物理的・化学的特性は異なるため、溶接部への影響も異なる。

Nのイオン化エネルギー2 は中程度で、Arより高く、Heより低い。

レーザーの作用により、Nのイオン化が起こる。2 プラズマ雲の発生を抑え、レーザーの有効利用率を高めることができる。

しかし、窒素が一定の温度でアルミニウム合金や炭素鋼と反応すると窒化物を生成し、その結果、靭性や溶接脆性が低下し、溶接継手の機械的特性に悪影響を及ぼすことがある。

従って、以下のような場合に窒素を保護ガスとして使用することは推奨されない。 アルミニウム合金溶接 または炭素鋼。

一方、窒素がステンレス鋼と反応すると、 溶接部の強度が向上し、溶接部の機械的特性に好影響 を与える。

その結果、窒素は次のような場合にシールドガスとして使用できる。 ステンレス鋼溶接.

Arのイオン化エネルギーは比較的低く、レーザーの作用下ではそのイオン化度は比較的高くなり、プラズマクラウドの形成制御やレーザーの有効利用に悪影響を及ぼす可能性がある。

しかし、Arは一般的な金属との反応性が低く、 比較的安価なため、魅力的な選択肢となっている。さらに、密度が高いため、溶接プールの上に効果的に沈むことができ、より優れた保護環境を提供することができる。

このような理由から、従来のシールドガスとしてはArが一般的に使用されている。

Heの電離エネルギーは最も高く、レーザーの作用下ではその電離度は非常に低く、プラズマ雲の形成を制御するのに有効である。

レーザーは金属に効果的に作用することができ、ヘリウムは反応性が低く活性が低いため、溶接に適したシールド・ガスである。

しかし、Heはコストが高いため、大量生産される製品に広く使用するには不向きである。一般的には、科学研究や高価値の製品に使用される。

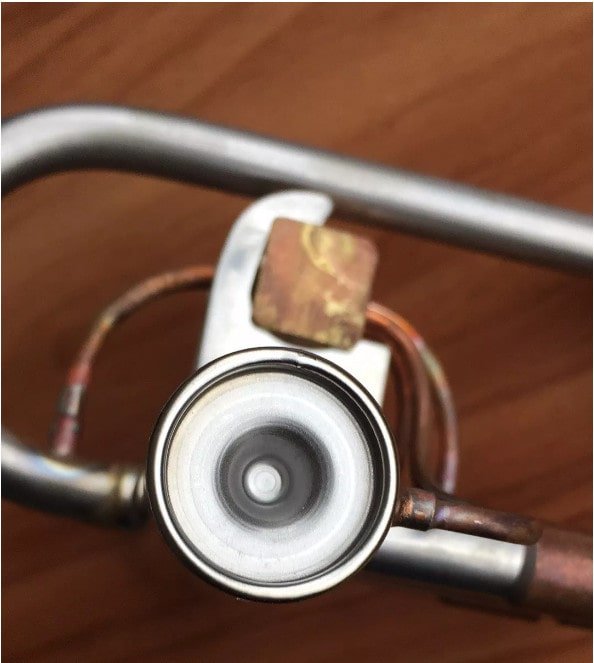

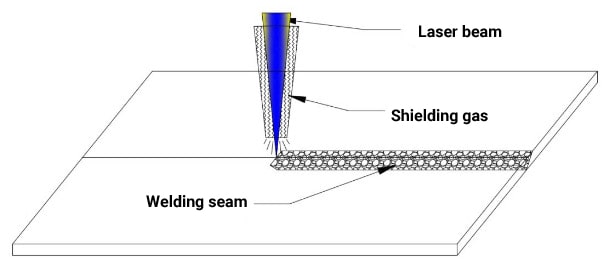

現在、シールドガスの吹き込み方法には、図1に示すような横軸横吹きシールドガスと、図2に示すような同軸横吹きシールドガスがある。

図1 保護ガスを吹き付けるサイドシャフト側

図2 同軸シールドガス

シールドガスを吹き込む2つの方法のどちらを選ぶかは、多くの要素を総合的に考慮する必要がある。

一般的に、シールドガスはサイドブロー方式を推奨する。

まず第一に、溶接部の「酸化」という用語は単に口語的な呼び名であることに注意することが重要である。

理論的には、空気中の有害成分と溶接部との化学反応によって、溶接部の温度が低下することを指す。 溶接品質.

この一般的な原因は、溶接金属と空気中の酸素、窒素、水素などの元素が高温で反応することである。

溶接部の "酸化 "を防ぐには、溶接金属と高温のこ れらの有害成分との接触を減らすか、なくす必要があ る。

この高温状態は、溶融プールメタルだけでなく、溶接金属が溶融した瞬間から凝固して一定温度以下に冷却されるまでのプロセス全体を包含する。

例えば、こうだ、 チタン 合金は300℃以上の温度で水素を、450℃以上の温度で酸素を、600℃以上の温度で窒素を急速に吸収する。

したがって、チタンを保護することが不可欠である。 合金溶接 凝固後、300℃以下の段階でないと「酸化」してしまう。

このことから明らかなように、シールド・ガスの使用は、溶接プールをリアルタイムで保護するだけでなく、溶接の凝固直後の領域も保護しなければならない。

そのため、図1に示すような横軸横吹きシールドガスが一般的に使用されている。

同軸保護(図2)に比べ、この方法は、特に溶接部が凝固したばかりの領域に対して、より広い保護範囲を提供する。

実用上、すべての製品がサイドシャフト・サイドブロー方式のプロテクションを使用できるわけではない。

特定の製品については、同軸シールド・ガスしか使用できないものもあり、具体的な選択は、以下の点による。 製品構造 そして関節の形。

図3に示すように、製品の溶接形状は直線状で、継手形状は突合せ継手、重ね継手、内角継手、重ね継手のいずれかである。 溶接継手.

この製品の場合、図1に示すようなサイドシャフト横吹きシールドガス方式を採用するのがより好ましい。

図3 ストレート溶接

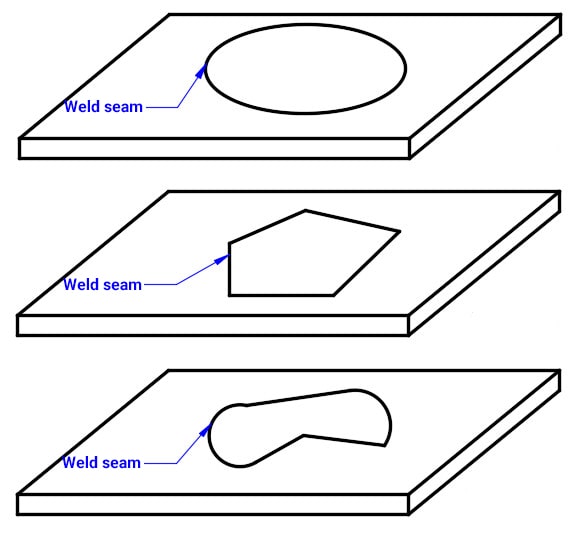

図4に示すように、製品の溶接形状は、平面円形状、平面多角形状、平面多断面直線形状、またはその他の閉じた形状であり、接合形態は、突合せ接合、重ね接合、オーバーラップ接合等である。

したがって、この製品は図2に示す同軸シールドガス方式を採用するのが適している。

図4 平面閉グラフ溶接

シールド・ガスの選択は、溶接の品質、効率、コストに直接影響する。

しかし、溶接材料は多様であるため、どの溶接材料を選択するかが重要である。 溶接ガス は、実際の溶接ではもっと複雑である。

最適なシールドガスを選ぶには、以下の点を考慮することが重要である。 溶接材料溶接方法、溶接位置、望ましい溶接結果。

最良の選択肢を決定する唯一の方法は、溶接試験を実施することである。

溶接材料に応じて適切なシールド・ガスを選択することに加え、シールド・ガスの吹き出し角度、方向、流量が溶接形態に与える影響も検討する必要がある。

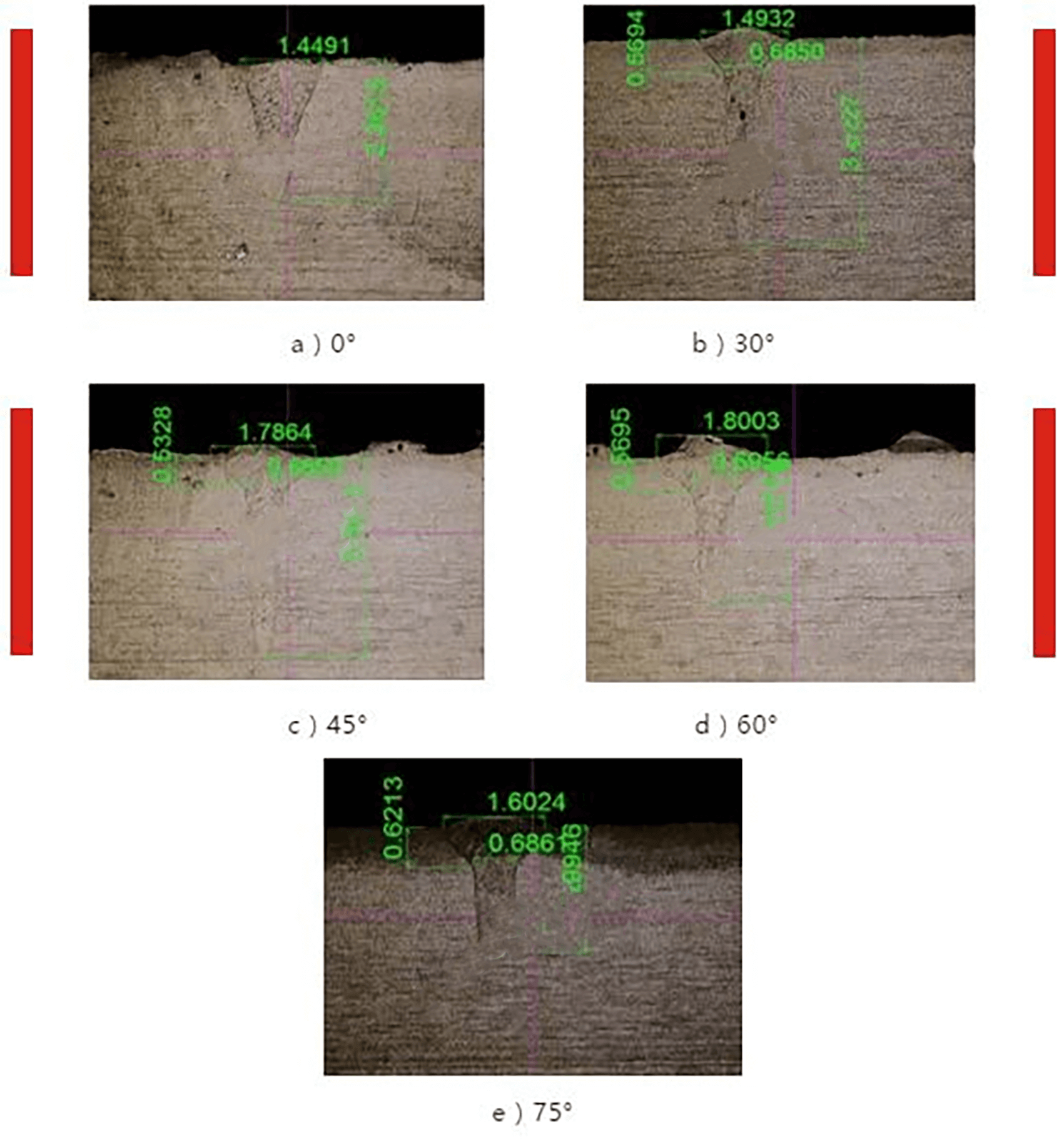

同じ溶接条件下で、シールド・ガスの吹き付け角度の違いによる溶接部への影響を理解するための研究が行われてきた。

実験結果によると、他の変数を同じように制御した場合、流量が異なっても溶接形態の影響傾向は変わらない。

しかし、流量が増加するにつれて、溶接溶け込みへの影響は顕著になり、溶接面と幅への影響は減少する。

吹き出し角度の影響を具体的に調べるため、流量は5L/minに維持し、他の変数は制御し、吹き出し角度だけを変えた。

試験結果を図5に、溶接部断面の金属組織図を図6に示す。

図5 溶接の溶け込みと幅に及ぼすブロー方法の違いによる影響

図6 異なるブローイング角度における溶接の形態

実験データによると、溶接溶け込みは初期に増加し、吹き込み角が大きくなるにつれて減少する。

0°または45°以上では、浸透性は著しく低下する。最大浸透性は吹き込み角30°で達成される。

溶接の幅は、プラズマによるレーザー強度の低下と、溶接プールに及ぼすガス流の影響によって決まる。

ブロー角度が0°のとき、溶融幅は最も小さい。吹き込み角度が大きくなるにつれて、溶融物の幅は大きくなるが、45°を超えると、溶着物の幅にはほとんど変化がない。

結果分析

シールド・ガスが溶接形態に与える影響は、主にプラズマの大きさを調整することで制御される。プラズマは、被加工物の表面に到達するレーザーの出力密度を決定する。

溶接断面の金属組織図から、0°または75°では溶接形態が熱伝導溶接に向かう傾向があることがわかる。 深溶け込み溶接 は30°と45°で顕著である。

結論から言えば、同じ 溶接工程 のパラメータでは、浸透性を高めるには30°、表面幅を広げるには45°、下部溶融幅を広げるには0°または75°のブロー角度を使用することが推奨される。