金属部品がどのようにして驚異的な強度と耐久性を得ているのか不思議に思ったことはありませんか?ショットピーニングは、私たちが毎日頼りにしている弾力性のある部品の多くを支える縁の下の力持ちです。この記事では、高速投射ブラストによって金属表面を強化するプロセスであるショットピーニングの魅力的な世界を探ります。耐疲労性の向上から耐摩耗性、耐食性の改善まで、この革新的な技術がどのように魔法をかけるのか、ぜひご覧ください。この強力な表面処理の秘密に迫ります!

ショットピーニングは、高速のサンドショットまたはアイアンショットを使用して表面に衝撃を与えることにより、ワークピースの機械的特性と表面状態を改善するプロセスです。この工程により、部品の機械的強度、耐摩耗性、耐疲労性、耐食性を向上させることができます。

さらに、ショットピーニングは、表面のつや消し、スケール除去、鋳造、鍛造、溶接などの工程における残留応力の除去にも使用できます。

スチール・ホイールの表面の古い塗装や錆を除去するショット・ブラスト

ショットピーニングは、ショットピーニングとショットブラストに分けられる。

ショットピーニング

表面処理 ショットブラストには大きな衝撃力があり、明らかな洗浄効果があります。

しかし、ショットピーニングによる薄板ワークの処理は、ワークの変形を引き起こしやすく、ショットブラスト、ショットピーニングにかかわらず、スチールショットがワークの表面に当たり、金属基材の変形につながる。Fe3O4 およびFe2O3 は可塑性がなく、破断すると剥離する。また、油膜は基材とともに変形するため、油で汚染されたワークに対するショットブラストやエアブラストでは、油を完全に除去することはできない。

ワークピースの既存の表面処理方法の中で、サンドブラストは最高の洗浄効果を発揮します。

ショット 発破

ショットブラストは、高水準のワーク表面の洗浄に適している。しかし、中国の現在の一般的なサンドブラスト設備は、主にヒンジドラゴン、スクレーパー、バケット、エレベーターなどの基本的で重い砂搬送機械で構成されている。

ユーザーは、機械を設置するために深いピットを作り、防水層を作る必要があるため、建設費が高くなり、メンテナンス作業量が増え、メンテナンス費用が高くなる。

さらに、サンドブラスト工程で発生する大量のシリカ粉塵は効果的に除去できず、作業員の健康に深刻な脅威をもたらし、環境を汚染します。

ショットピーニングは、一般的なショットピーニングと応力ショットピーニングに分けられる。.

一般的に、加工中は 鋼板 は自由状態であり、高速度鋼ショットを用いて表面を打撃し、予圧縮応力を誘発することで、作業中に表面にかかる引張応力を低減し、耐用年数を延ばすことができる。

ストレス・ショット・ピーニングでは、鋼板を一定の力であらかじめ曲げ、その後にショット・ピーニングを行う。

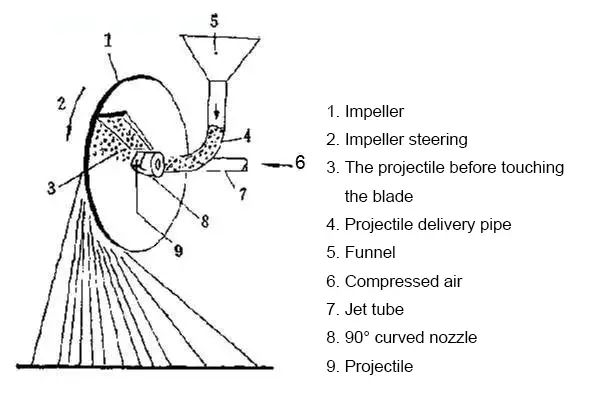

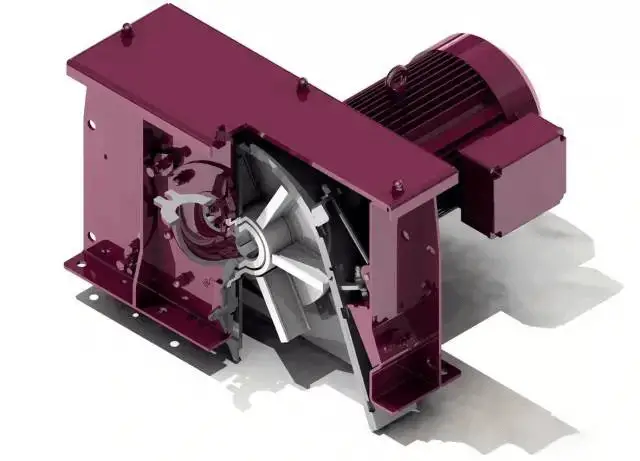

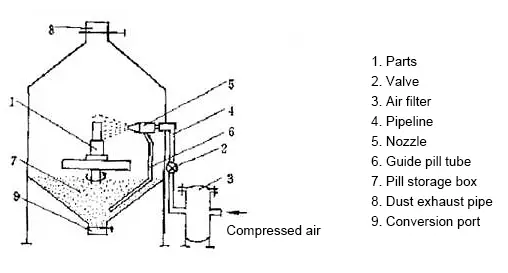

ショットピーニング装置には、主に2つのタイプがある:

高いショットピーニング強度を必要とする部品、多品種、大量生産、シンプルな形状、大型の部品に適しています。

中程度のショットピーニング強度を必要とする部品に適しています、 複雑な形状 と小さいサイズ。

通常、金属の硬度は40~50HRCの範囲である。

硬い金属の加工では、硬度を57~62HRCまで高めることができる。

鋳鋼ショットは、その優れた靭性が高く評価され、広く使用されている。また、鋳鉄製ショットに比べて耐用年数が長く、数倍長くなることも多い。

この素材の硬度は通常58~65HRCで、もろく割れやすいため寿命が短い。そのため、あまり広く使われていない。

しかし、主に高強度のショットピーニングが必要な場合に採用される。

先の2つの素材に比べ、硬度が低い。主に次のような加工に使われる。 チタンアルミニウム、マグネシウムなど、鉄分の混入に耐性のない素材。

さらに、鉄汚染を除去し、部品表面の粗さを低減するために、スチールショットピーニング後の二次処理にも使用できる。

セラミック・ビーズの化学組成は、おおよそ67% ZrO231% SiO2および2% Al2O3 を主成分とする。溶融、噴霧、乾燥、丸め、ふるいといった工程を経て作られる。

セラミックビーズの硬度はHRC57-63に近い。

その主な利点のひとつは、ガラスに比べて密度と硬度が高いことだ。

1980年代初頭、セラミックビーズは航空機部品の強度を高めるために初めて使用された。

ガラスビーズに比べ、セラミックビーズは強度が高く、寿命が長く、価格も手ごろである。

現在では、チタン合金などの非鉄金属の表面強化にも使用されている。 アルミニウム合金.

1. ストレートバレルノズル

ストレートバレルノズルはシンプルな構造で、内部構造は収縮部と平坦部の2つだけである。

2.ベンチュリーノズル

ベンチュリーノズルは、収縮部、直線部、拡散部の3つに分かれており、作るのが難しい。

3.ダブルベンチュリーノズル

ダブルベンチュリーノズルは、前後に間隔があり、その周囲に小さな穴がいくつか開いている。

4.角穴ノズル

海外では、入口と出口の端が四角いノズルが開発されている。

さまざまなテストによると、このノズルはベンチュリーノズルに比べて効率的で費用対効果が高いことが判明している。

ショットピーニング強度

ショットピーニングの強度に影響するプロセスパラメーターには、主に発射体直径、発射体速度、発射体流量、発射体時間などがあります。

カバー率

被覆率に影響を与える要因:部品材料の硬度、発射体の直径、噴射角度と距離、発射時間など。

粗さに影響を与える要因 強度と硬度 部品の材質、発射体の直径、スプレーの角度と速度、部品の元の表面粗さ。

ショットピーニング後の部品の特性

ショットピーニング後の部品表面の残留圧縮応力と圧縮応力層の深さは、材料の特性とピーニング強度に依存します。

強度と硬度が高い材料ほど圧縮応力が大きくなり、圧縮応力層の深さが浅くなる。

さらに、ショットピーニング強度が大きいほど、圧縮応力層は深くなる。

ブラストされた表面層の材料組織の変化

ブラスト後の表面粗さ:ブラスト後の表面粗さは、ショットピーニング強度の増加、表面硬度の低下、ショットサイズの減少に伴って悪化する。

サイズの増大:溶射表面の金属が押し出され、小さな金属波紋が形成され、サイズが大きくなる。

ショットピーニングは、自動車部品の曲げ疲労を防止することができる。

また、屈曲性を高めることもできる。 疲労特性 歯のプロファイルの根。

ショットピーニングは、耐疲労性を向上させ、クランクシャフトの安全寿命を延ばします。

さらに、ショットピーニングはコネクティングロッドの強度と剛性を高める。

堅牢なショットピーニング加工は、曲げ加工を強化することができる。 疲労強度 歯車の焼き付き防止能力を向上させ、歯車の寿命を延ばすために重要な方法である。

表面ショットピーニングは、耐応力腐食性と耐衝撃性を向上させる効果的な表面強化プロセスです。 水素脆化 ファスナーの破損。

ショットピーニングは、ワークピースの信頼性と耐久性の大幅な向上につながります。

表面ショットピーニングは、材料の構造を変化させることで、応力腐食性能を含む疲労性能を向上させるという目標を達成し、それによってファスナーの品質を向上させます。