航空機製造に使用されるプロセスが、金属部品の長寿命化にどのように役立つのでしょうか?ショットピーニングは、金属表面に小さな球状の媒体を衝突させる技術であり、耐疲労性と形状精度を劇的に向上させることができます。この記事では、プレストレス技術やデジタル技術を含む5つの高度なショットピーニング方法について解説し、その利点と現代のエンジニアリングにおける応用例を紹介します。お読みいただくことで、これらの革新的な工程がいかに金属加工に革命をもたらし、重要な部品の寿命を延ばしているかについてご理解いただけるでしょう。

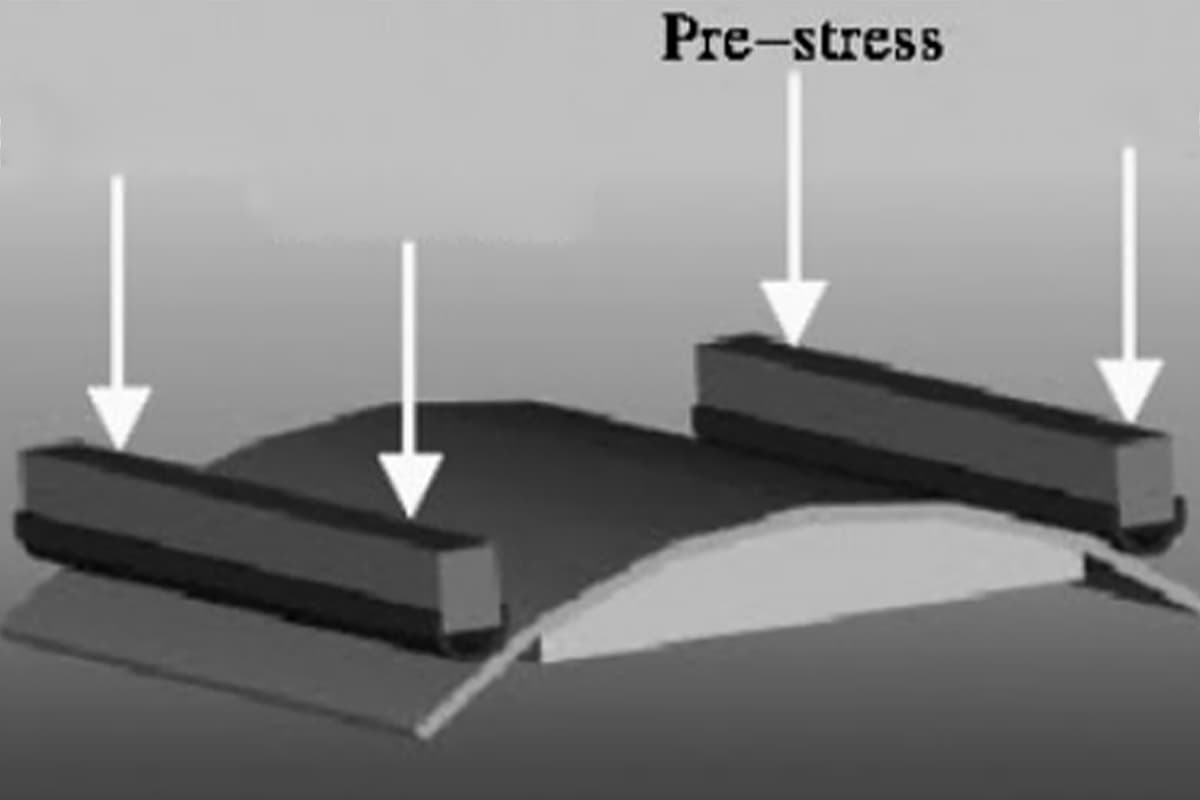

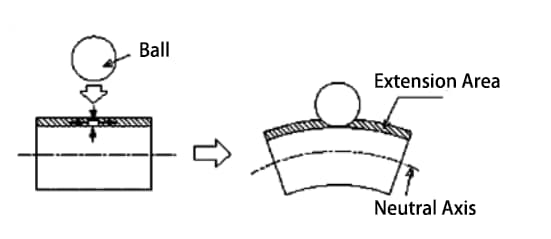

ショットピーニングは、高速のショット流を利用して金属板の表面に打撃を与え、打撃を受けた表面と下地の金属材料に塑性変形を生じさせ、それによって板を徐々にピーニングされた表面に向かって曲げ、所望の形状を実現する成形技術である。

ショットピーニング図:

ショットの主な利点 ピーニング である:

(1)成形金型を必要としないシンプルな設備で製造できるため、部品の製造コストが低く抑えられ、部品サイズへの適応性が高い。

(2)ショットピーニングは、部品の上下両面に板厚方向に残留圧縮応力を形成するため、成形時の耐疲労性を向上させることができる。

(3) 単一または複雑な二重曲率を持つパーツを形成することができる。

近年、最新鋭航空機の総合的な空力性能に対する要求の高まりとコンピュータ技術の急速な発展に伴い、ショットピーニング技術の研究開発が大きく推進されている。

これにより、プレストレス・ショットピーニング技術、デジタル・ショットピーニング技術、新しいショットピーニング強化技術が登場し、ショットピーニング技術の処理能力と適用範囲が大幅に拡大した。

通常、ショットピーニング前の部品は完全に自由である。ショットピーニングによる変形は、ショットピーニングの強度、ショット範囲、部品の厚さに関係します。

ショットピーニングの強度に影響を与える要因には、主に、ショットの材質、熱処理状態、直径などのショットに関連するパラメータと、ショット速度、噴射角度などのショットピーニング装置に関連するパラメータがある。

ショット範囲に影響を与える要因には、主にショットピーニング時間と 材料特性 ショットピーニングされる部品の

したがって、特定のショットピーニング装置とショットに対して、最大適用範囲のショットピーニングを使用して特定の材料と厚さの部品を成形する場合、得られる変形は一定である。この変形は、対応する条件下でのショットピーニング成形限界を反映している。

超臨界圧翼は、現代の先進的な航空機の重要な特徴である。

ウイング形状を構成する重要なパーツのひとつであるインテグラル・ウォール・パネルは、外側に複雑なサドル形状やねじれ形状を持ち、内側には一体化した補強の膨らみ、口枠、穴、陥没がある。

インテグラルリブ構造の適用も増えている。

このような部品では、フリーショットピーニングの成形限界が小さいため、部品形状に必要な変形を満たすことが難しい。その結果、プレストレス・ショットピーニング技術が登場した。

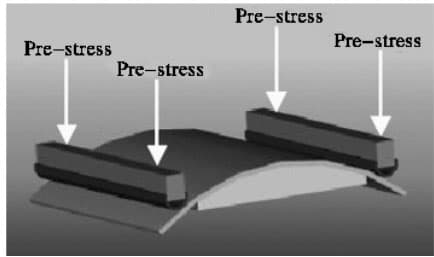

プレストレスショットピーニングの原理図:

ショットピーニングを行う前に、特定の治具と固定具を使用して部品に所定の荷重を加え、部品に初期弾性変形を生じさせます。その後、張力が加えられた表面にショットピーニングが施される。 とがった.同じピーニング強度と被覆条件では、プレストレスショットピーニングの成形限界は、フリーショットピーニングの2~3倍である。

同時に、プレストレス・ショットピーニングは、ショットピーニング方向に沿った追加の曲げ変形を効果的に制御することができる。

現在、プレストレス・ショットピーニング技術は、超臨界圧航空機の一体型翼パネルの製造に適用されている。

カナダのR社は、イスラエルの5B8BZU航空機用の一体型翼パネルを製造する際、このような部品を機械的に曲げることによって生じる疲労寿命への悪影響を回避するために、プレストレスショットピーニング技術を使用しています。

もちろん、部品にプレストレスを加えるには、特定のプレストレス治具を設計し製造する必要があります。これらの固定具は、シンプルで、軽量で、操作が簡単で、使用するショットピーニング機器と調和していなければなりません。

したがって、プレストレス・ショットピーニング技術の開発動向は、簡単で実行可能なプレストレス負荷方法の研究をさらに進めるとともに、有限要素解析を使ってプレストレスをかける大きさを正確に決定し、プレストレスがかかった状態で部品が完全に弾性変形範囲内に収まるようにすることである。

デジタルショットピーニング 成形技術 は、デジタル技術を使用して、部品の形状情報をデジタル解析し、ショットピーニング成形工程パラメータの選択と最適化を行い、ショットピーニング成形工程のシミュレーションと制御を行い、成形された部品の形状をデジタル検査し、部品のショットピーニング成形工程ファイルとプログラムをデジタル管理します。

この高度な成形技術は、部品とそのショットピーニング成形プロセスをデジタル量の形で記述し、各段階で生成されるデータを統一することを目的としています。

デジタルショットピーニング成形技術では、ドイツのP/社が提案した自動ショットピーニング成形技術が成功例として挙げられる。

さらに、デジタル技術に不可欠なものとして、ショットピーニング成形プロセスの数値シミュレーション技術も大きな発展を遂げている。

自動ショットピーニング成形技術の導入は、概念設計・分析段階、生産前開発段階、生産段階の3段階に分けられる。

概念設計と解析の段階では、部品の2+O数値モデルを主に解析し、ショットピーニング成形性を評価し、ユーザーの設備と人員の状況を考慮して、初期のショットピーニング成形工程計画と成形工程パラメータを策定する。

生産前の段階では、テストピースでのショットピーニング成形テスト、関連する工程管理ファイルとプログラムの生成、ユーザーの設備に対する必要なアップグレードと調整を通じて、工程が最適化されます。また、この段階では、部品設計の変更や改善も同時に行うことができます。

生産段階では、ショットピーニング成形の自動化は、関連人員の技術トレーニングも実施しながら、あらかじめ確立された部品の制御プログラムを呼び出すことで実現できる。

この段階でユーザーのサイトに自動ショットピーニング成形技術システムを構築した後、将来の新製品開発ではオフラインでプログラミングを行うだけでよく、その後、関連するデータとプログラムをユーザーの設備に転送してテストと生産を行うことができます。

自動ショットピーニング技術には、主にハードウェア面とソフトウェア面がある。ハードウェア面では、プログラム可能な制御を備えた多配置数値制御ショットピーニング装置が必要である。

ソフトウェア面では、ショットピーニング成形工程データベース技術、シミュレーション解析技術、デジタル測定技術、仮想可視化技術、合理的で正しい工程ルートを迅速に策定するための豊富な実務経験が必要となる。

自動ショットピーニング成形技術の利点は非常に明白です。ユーザーは、プログラミングやテストを行う必要がありません。オペレーターはスタートボタンを押すだけで、装置は自動的に部品プログラムにプリセットされた他の作業を完了します。

近年、従来のショットピーニング技術とは異なる新しいショットピーニング方法がいくつか登場している。その中でも、両面ショットピーニング、レーザーショットピーニング、超音波ショットピーニング、高圧水ショットピーニングの開発と応用が広く注目され、関心を集めている。

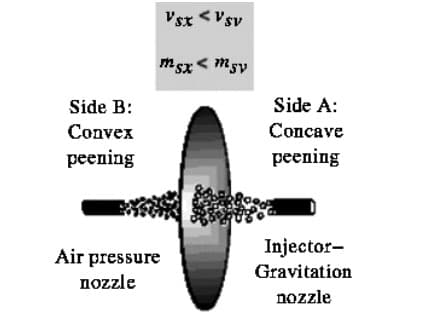

両面ショットピーニング技術は、ドイツのアーヘン工科大学のR.KOPPによって2002年に初めて提案されました。基本原理は、サイズの異なるプロジェクターを使用して、部品の上面と下面を異なる速度で同時にブラストすることで、ショットピーニングの能力と効率を向上させるというものです。

下図のように:

この方法では、曲率半径を1000mmまで小さくすることができる。両面ショットピーニング成形技術は、ショットピーニング装置に高い要求がある。異なるサイズのショットを同時に吹き付ける機能が必要なだけでなく、期待される結果を得るためには、2つのサイズのショットの速度と流れの強力なマッチングと制御が必要です。

レーザーショットピーニング成形技術は、1965年頃に初めて提案された。基本原理は、高周波、高出力、短パルスのレーザー光線を使用して、層流水中に置かれた半透明のアブレーション材料でコーティングされた被加工物の表面に衝突させることである。

レーザーパルスは層流水を通過し、アブレーション層に吸収され、層流水上にプラズマ雲を形成する。10ns~100nsの間に、プラズマは被加工物の表面で急速に膨張し、1Gp~10Gpの圧力を発生させ、平面衝撃波を形成し、それによって被加工物の表面に塑性変形を引き起こす。

従来のショットピーニングに比べ、レーザーショットピーニングは、より大きな粒子を生成します。 残留応力 値であり、残留応力の分布領域は従来のショットピーニングの3~5倍深い。

そのため、レーザーショットピーニングは金属部品の表面強化に使用される。レーザー衝撃焼入れは、部品の耐疲労性と耐応力腐食性を大幅に向上させることができる。薄肉部品の成形に使用する場合、従来のショットピーニングよりも大きな変形能力を得ることができます。

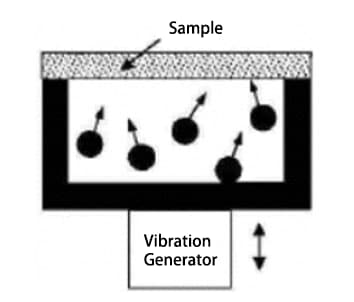

超音波ショットピーニングは、主に超音波を利用してショットに機械振動を与え、ショットを駆動して被加工物にショットピーニング処理を施す。

基本原則は以下の通りである:

超音波ショットピーニングでは、ピーニング媒体としてスチールショットだけでなく、先端に曲率半径の異なるスプレーニードルも使用する。

超音波ショットピーニングの利点は、従来のショットピーニングよりも深い残留応力層が得られることであり、残留応力の値も大きくなる。 表面粗さ は、従来のショットピーニングよりも優れている。

フランスのSONATS社は1996年にこの技術の研究を開始し、現在では超音波ショットピーニング技術とそれに対応する超音波ショットピーニング装置を開発し、航空宇宙、造船、自動車産業で広く使用されている。

また、ショットピーニング成形には、球状変形の傾向、変形の制限、厳しい制限条件、多数の影響因子など、明らかな限界がある。

しかし、ショットピーニング成形の優れた特性により、人々はその限界を打破する新たな方法と手法を絶えず模索し、ショットピーニング成形技術固有の可能性を絶えず追求し、大型および中型航空機の複雑な金属製翼一体パネルに代表される、ますます要求が厳しくなっている部品の成形要件と特殊性能要件に絶えず応えている。