たった1回のパスで完璧な溶接ができることを想像してみてください!片側溶接と両側成形がこれを可能にし、裏面を再加工することなく、完全な溶け込みと完璧な品質を保証します。この記事では、これらの技法の複雑さを掘り下げ、均一で欠陥のない溶接を実現するための詳細なガイダンスを提供します。方法、プロセス、よくある落とし穴を学ぶことで、溶接プロジェクトの効率と信頼性を高めることができます。溶接と金属加工におけるこの革新的な技術をマスターするために、ぜひご一読ください。

片面溶接や両面成形は、圧力容器や重要なサイロ、ボイラーなどの溶接に携わる溶接工にとって不可欠な工法であり技術である。また、以下のような重要な溶接鋼構造物の製造や設置にも使用される。 完全浸透 しかし、部品の背面を加工して再溶接することはできない。

このような溶接では、他の補助措置は必要ない。ただし、開先の根元で位置決め溶接が必要な場合は、以下のように異なるギャップを確保する必要がある。 溶接方法.

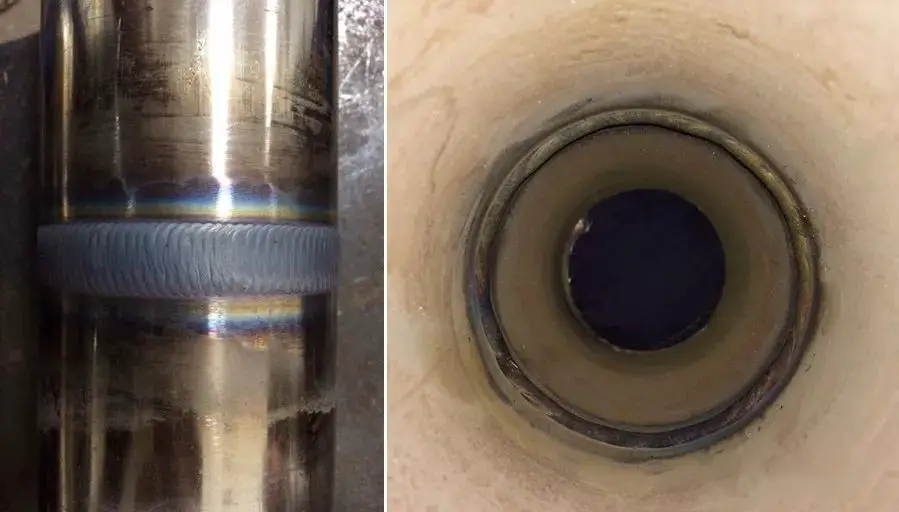

開先の表側で溶接を行うと、開先の表側と裏側の両方で、均一で規則正しく、適格な溶接部を得ることができる。この従来にない溶接作業は、"片面溶接・両面成形 "として知られている。

1.2.1 アーク断続溶接法

を開始する。 溶接工程テスト・パネルを隙間の小さい方の端が左側になるように置きます。アークを打つ位置に置き、長いアークで溶接部 品を一定時間予熱する。次に、アークを押し下げ、電極を2つの鈍いエッジの間で横方向に振って溶接する。

ブラント・エッジの溶融金属が電極の溶融金属と接続したら、接合が成功したことを示す「ポルフィリン」という音を聞く。その後、アーク灯が消えます。

各連続アーク中、溶接電極の中心は溶接プールの 2/3に合わせなければならない。これにより、鈍いエッジの両側が同時に溶かされる。ポルフィリン」という音が聞こえたら、アーク を素早く消し、新しく形成された溶融プールが、前に 形成された溶融プールの約2/3を覆うようにする。

1.2.2 継続的 アーク溶接 方法

連続アーク溶接は、溶接中にアーク灯を消灯させることなく、アークを連続的に燃焼させる技術である。短いアーク電流を維持しながら、溶接開始時に小さな開先ギャップと小さな溶接電流を使用する。 連続溶接.

この技術の基本要素は、電極でアークを打ち、最小まで加圧することである。そして溶接開始点では、ピッチの小さいノコギリ状の電極移動方式で電極を横方向に振り、溶接部材を予熱する。

について 溶接棒 をできるだけ根元まで送り、電極の破壊作用を行わなければならない。ポルフィリン」という音が聞こえたら、 溶接部に溶解穴が形成される。アークはただちに任意の開先面位置に移し、開先面間で一定の電極角度を使用する。

この作業では、約2秒間のノンストップ・スモール・アクションを行う。アークが両側の開先ルートを1.5mmほど溶かしたら、溶接棒を1~2mmほど上げる。電極はジグザグに小さなピッチで振り、アークが溶融孔の手前に来るようにしながら、溶接は前方に行う。

溶接中、溶接棒の中心が溶接池の前縁および母 材の接合部と一致し、新しい溶接池が前に生成され た溶接池と重なるようにすることが重要である。アーク消火の際、電極を溶融池の後方でゆっくりと右側または左側に持っていき、アークを消火するために上げる必要がある。

で 接合溶接最初は火口から10~15mm離してアークを点火し、通常の速度で火口の半分まで電極を移動させる。その後、電極を下方に押し下げ、「ポルフィリン」という音が聞こえたら、1~2秒間軽く振る。その後、電極を1~2mm上げ、溶融孔の手前を溶かしながら溶接できるように前進させる。

(1) 板厚:12mm、仕様:300×200mm。

酸素ガスやアセチレンガスで板を切断するか、板鋏や切断機を使い、カンナやアングルグラインダーなどの機械的な方法でV字溝を加工する。

溝の裏側の面取りは許されない。

溝がまっすぐで滑らかで、バリや膨らみなどの欠陥がないことを確認する。

(2) 試験片の清掃は、ヤスリで溝の鋭角部分を0.5~1.0mmの鈍角を保ちながら除去する。溝とその両側20mm以内の錆、油、酸化物などの汚れを金属光沢を残して除去する。

(3) テストパネルの組み立てとタック溶接。

テスト・プレート裏面の両端をタック溶接し、収縮代を確保する。

溶接端のギャップを3.0~3.5mm、最終溶接端を3.5~4.0mm、位置決め溶接長を約10~15mmに設定する。

位置決めされた溶接が、特に最終的な溶接端で、しっかりとしていることを確認する。

溶接収縮による非溶接部の開先ギャップ減少に起因する連続溶接への悪影響や溶接中の破断を避けるため、位置決め溶接中の逆変形許容量、すなわち3°~4°の角度の逆変形を確保しておく。

(4)溶接装置:ZXG シリーズ DC アーク溶接機。

電源の種類と極性:直流溶接棒が湿気や劣化の影響を受けていないこと、溶接コアが錆びていないこと、コーティングが割れたり剥がれたりしていないことを確認してください。

使用前に溶接棒を350~400℃にベーキングし、2時間一定温度に保ち、4層で溶接する。

(5) 試験板を固定する:変形防止試験板を適当な高さの溶接フレームに水平に置く。

溶接作業者は溶接中に座ってはならず、しゃがんだ姿勢で作業しなければならない。

テストプレートの溝角度は60°。

2.2.1 ボトム層の溶接

プライマー溶接は、一般溶接、エンド・アーク 溶接、連続アーク溶接のいずれでも実施できる。

を開始する。 溶接工程アークを試験パネルの溝の内側に点火し、下側のアークを押す。エッジの溶融鉄が溶接棒の溶滴と結合して「ポルフィリン」という音を出し、最初の溶融池が形成されるまで、溶接棒を溝の2つの鈍いエッジの間で前後にわずかに振る必要がある。

この段階で、溶解槽の手前に、試験板の溝の両側に深さ0.5~1.0mmの溶解穴があるはずである。

溶接棒の操作には、ジグザグ形または三日月形 の横振り溶接法が採用される。スイング・アークの長さは、電極径以 下でなければならない。短いアークを使い、溶融した鉄を開先 のルートから溶接物の裏側に送る。

溶接棒が開先の両側へ運ばれるとき、1~2秒の休止 が必要である。この休止は、溶加金属と母材との良好な融 着を促進し、溶接部と開先との接合部に鋭利な角が 生じるのを防ぐので、スラグ除去に役立つ。

2.2.2 電極角度

溶接前進方向の含まれる角度は70°-80°である。

適切な電極角度は、溶融スラグと溶融鉄を分離し、溶融池を常に透明で明るく保ち、溶融鉄が溶融するのを防ぎます。 締め付け.

溶接棒の主なポイント 見て、聴いて、正確に、短く。

溶接方向前方の含まれる角度は、70°~80°とする。

適切な電極角度は、溶融スラグと溶鉄を分離し、溶融池を透明で明るく保ち、クランプを防止するのに役立つ。

溶接棒を使用する際の主なポイントは、観察すること、耳を傾けること、正確に行うこと、そして効率的に作業することである。

「観察」とは、溶融池の形状や溶融孔の大きさに注意を払うことであり、これによって裏溶接の高さや補強が決まる。

溶融池は円形か楕円形でなければならず、スラグと溶鉄を分離するために常に明るく透明でなければならない。

溶融孔は、アークが両側の鈍いエッジをすべて溶かし、両側の母材に0.5~1.0 mm入り込むようなものでなければならない。

穴が大きすぎると背面の溶接部が高くなりすぎ、ひどい場合には溶接部のビーディングやバーンスルーが発生する。

これを改善するために 溶接速度 を大きくし、電極の開先両側への振り幅を大きくし、電極と溶接方向とのなす角度を小さくする。

穴が小さすぎると、溝のルートが完全に溶接されず、溶接ルートの融合が良くない。

これに対処するには、ボトムアークを加圧して溶接棒の前進方向の角度を大きくし、溶接速度とスイング振幅を遅くし、溶接棒と溶接前進方向の角度を小さくし、溶接プールの形状と溶融孔の大きさを維持する必要がある。

溶接中、溶鉄と溶液の流れ方向を制御することが不可欠である。

電気アークは常に溶けた鉄の手前で燃えていなければならない。

電気アークと被覆溶解で発生するガスの逆噴射力を利用して、溶融鉄を溶融池の後方に吹き飛ばし、溶融鉄を確保する。 溶接浸透溶融スラグと鉄の分離、スラグ巻き込みやポロシティの可能性を低減。

さらに、溶接された溝の融合を常に観察する必要がある。

溶融池の後端は、両側の溝と完全に融合していなければならない。

「聴く」とは、溶接中に気を散らさずに、アークが試験板を突き破ったときの「ポルフィリン」という音に耳を傾けることを意味する。

この音が聞こえない場合、グルーヴ・ルートはアークに よって破壊されておらず、溶接を続けると不浸透溶接にな る。

一般に、電極の端は溝の根元から2~3mm離す。

「正確」とは、アークの接触位置が正確であることを意味する。それぞれの新しい溶融池は、アークの1/3が溶融池の真正面に来るように、前の溶融池に2/3ずつ重なるようにする。

溶接士は、「ポー・ポー」という音が聞こえたら、溶融池の 背後のアークを素早く消すべきである。こうすることで、溶融池に対するアークの保護効果が十分に発揮され、気孔の形成を防ぐことができる。

短時間」とは、アーク消火と突合せ溶接の時間のことで、できるだけ早く完了させる。 金属割れ 溶融プール間の融合が不十分なためである。

冷間引け巣を避けるには、アーク消火頻度を増やし、アーク接触時間を短くする。前の溶融池がまだ液体である間に、次の溶融池がすでに形成され、溶融池が高温状態に保たれるようにする。

2点式ブレークダウン方式の場合、アーク消火回数は1分間に50~60回、シングルクリック式ブレークダウン方式の場合、アーク消火回数は1分間に80回程度が望ましい。

2.2.3 ジョイント

継手の種類は熱間継手と冷間継手に分類され、それぞれの説明は後述する。

ホットなコネクションだ:

アーク・クレーターの高温状態で溶接するには、クレーターの 10~15秒後方の斜面でアークに点火する。前方のアーク・ストップに向かって溶接し、クレーターの底の温度を徐々に上げる。次に、予備溶融孔に沿って電極を押し下げる。ポルフィリン」という音が聞こえたら停止し、電極を持ち上げて通常の溶接を行う。

電極の交換は早いに越したことはない。

コールドコネクション:

アーク・クレーターが冷めたら、炭素鋼からアーク・ クレーターと最初の10mmの溶融スラグを取り除く。その部分を清掃し、溶接棒を交換する。

斜面の最も低い位置で、溶接棒を予備溶融孔に沿って素早く押し下げる。ポルフィリン」という音が聞こえたら、1秒ほど間を置いてから溶接棒を上げ、通常の溶接を開始する。

アークブレークには2つの方法がある。 溶接技術ワンクリック・ピアス・テクニックとツークリック・ピアス・テクニック。

ツークリック・ピアシング技法では、溝の両側でアークに点火し、まず左の鈍端に溶鉄の滴を落とし、続いて右の鈍端に溶鉄の滴を落とし、徐々に往復させる。

この溶接技術は、溶接アセンブリーのクリアランスが大きい作業に適している。

ワンクリック・ペネトレーション法では、アークが溝の両側の鈍いエッジに点火し、同時に溶ける。

基本的な動作モードは以下の通り:アークに点火する。

溶接の際は、まずテスト・パネルの開始端の溝 の内側でアークを発生させる。長いアークで開始部を予熱し、アークを下降さ せ、電極を2つの鈍いエッジの間で前後に振る。

溝の鈍いエッジで溶けた鉄が電極の金属液滴と結合し、「ポルフィリン」という音がすると、最初の溶融池が形成され、アークは消滅する。

この時、最初の溶融池の前端が溶融穴となり、試験板の両側に深さ0.5~1.0mmの穴を開ける。溶接棒の継ぎ手を交換する。

アーク・ブレーク溶接時の溶接棒の交換方法は、連続アーク溶接と基本的に同じである。溶接棒を交換する前に、アーク消火に よる冷間引け穴の発生を防ぐため、アークを 急速に消火してはならない。あらかじめ溶接プールの端または北側に溶融した鉄を2~3滴素早く送り込み、後方の溶接プールを満たし、溶接プールの温度を制御してゆっくりと冷却する必要がある。

溶接プールの前に溶接穴を形成する。アークを溝の片側まで押し下げ、アークを消 去する前に約10mm溶接する。こうすることで、後方の溶融プー ル内の溶鉄が充満し、冷間引け巣を防ぐのに十 分な量が確保される。

急速な電極交換の後、アークは火口前面から10~15 mmの範囲で開始する。点火後は、アークを後方に引き伸ばし、溶接する金属を長いアークで予熱する必要がある。

その後、アークをクレーターの後方約10 mmに押し下げる。溶接棒はクレーターの根元まで連続的に操作する。

ポルフィリン」という音が聞こえたら、約2秒間アークを止め、消火する。その後、本来の断続アーク溶接法で溶接を続行する。

以下の点にご注意ください:

(1)開先の表と裏のプライマーの溶接厚さは1.5~2.0mmとする。

(2) 溶接士は、手首を柔軟に使ってバーを回転させること。

(3) 長さ300mmの溶接を4回行うこと。

2.2.4 フィラー層の溶接

前の層の溶接スラグが冷めたら、スラグや飛沫を隅々まで取り除く。

スラグを除去したら、ワイヤーブラシで金属面が露出するまで清掃する。

溶接の始点から10mm離れた位置からアークを始 め、溶接の始点にアークを戻す。

アークを安定させるため、三日月型またはのこぎりの歯のような形状の電極を使用し、電極が溝の両側に振れたときに少し間を置く。

アークをできるだけ低く保ちながら、溝の中央を素早く移動する。こうすることで、深い溝の鋭角部の不純物を除去しやすくなり、スラグの巻き込みを防ぐことができる。

溶加材と母材との接合部にスラグ介在物が形成され ないように、溶融池と溝の両側のバランスを保つ。これは除去が難しい。

溶接棒と溶接進行部とのなす角は、75°~85°とする。

溶接中は短いアークを採用し、溶接プールが円形ま たは楕円で、形と大きさが一定であることを確認す る。

溶接速度を一定に保ち、溶接肉の厚さを一定に保つ。

接合部の溶接には熱法を使用する。

溶接棒を交換してアークを止める前に、形成された 溶接池に溶けた鉄を少し加える。

溶接棒を急交換した後、アーク・クレーターの約10mm手前でアークに点火する。

その後、アークをクレーターの2/3まで引き、まずクレーターを埋めてから、通常の溶接を続ける。

溶接の各層の接続継手をずらす。

最終層の充填高さは母材表面より0.5~2.0mm低くし、形状は両側が高く、中央が凹むようにする。

溶接部が滑らかで、開先が過度でないことを確認し、カ バー溶接中に開先がはっきりと見えるようにする。こうすることで、カバー溶接のエッジがまっすぐになる。

2.2.5 カバー層の溶接

キャッピング層のアーク放電方法は、フィリング層と同じである。三日月型または横鋸歯型の電極を使用する。

電極の振れ幅は、フィラー層の振れ幅よりわずかに大きくする。スイング中にスイングの振幅が一定で、電極の速度が均一であることを確認する。

溶接プールの形状は楕円形である。プールの形と大きさをほぼ同じに保ち、短いアーク溶接を行うようにする。

溶接棒が開先端まで振れたら、アークを安定させ、先端を止める。開先端での溶け込みは約1.0~2.0mmになるはずである。

アンダーカットを防ぐため、溶接端の両側はよく融 着していなければならない。

溶接の前進速度は、溶接面を滑らかで美しくするために均一でなければならない。

溶接棒の継手を使用する場合は、ホット・ジョイント法を採用する。

アーク消火のために溶接棒を交換する前に、 溶融した鉄を溶接プールに少し加える。

溶接棒を交換した後、クレーターの手前約10 mmでアークに点火し、アークをクレーターの2/3まで引き戻し、クレーターを埋めてから通常の溶接を行う。

接合部がたわむと、接合部が高くなる。継手部がたわむと、溶接部の不連続欠陥が発生する。

要約すると、板と板の突き合わせ、片面溶接、両面成形の工程で発生する可能性のある一般的な欠陥には、エアポケット、不完全な溶け込み、不完全な融着、などがある。 溶接ビード フォーメーションなどがある。

次のセクションでは、これらの潜在的な欠陥をより詳細に分析し、分解する。

エア・ホールは、溶接中に溶接金属が凝固する前に、 溶接池に存在するガスが抜けきらなかった場合に 溶接金属中に形成される。

このガスは、外部環境から溶融池に吸収されることがあり、水素と一酸化炭素が最も一般的なガスである。また、溶接中の金属反応の結果として発生することもある。

例えば、母材に硫黄が過剰に含まれていると、電極金属との融合過程でガスポケットが形成される。

(1) 溶接時のポロシティの主な原因を以下のように分析した:

溶接する母材や溶加材の表面は、油汚れや錆などの不純 物がなく、清浄でなければならない。

を確実にすることが重要である。 溶接剤 水分があると、溶接中に分解してガスになり、気孔の 形成を増加させる可能性があるため、溶接前に 電極または電極を十分に乾燥させる。

溶接中の線エネルギーが低いと、溶融プールが 急速に冷却されるため、溶接金属から適時にガスが 抜出しにくくなる。

溶接金属の脱酸が不十分だと、酸素ポアの形成が増 加することもある。

雨の日や霧の日の過度の湿度などの環境要因は、 溶接中に溶接部が周囲の空気から水分を吸収し、気孔の 形成をさらに増大させる可能性がある。

(2) 気孔の害。

毛穴の数を規定するさまざまな仕様がある。

しかし、溶接中に空気穴が存在すると、溶接部の有効断面積が減少し、接合部が緩み、強度が低下し、漏れなどの製造事故につながる。

気孔はまた、応力を集中させ、部品を損傷させる構造的欠陥を発生させる可能性があり、それによって部品の強度を低下させ、耐用年数に影響を与える。

したがって、気孔の発生原因を個別に分析し、気孔の発生につながる外的要因を回避することが不可欠である。このアプローチは、溶接中の気孔の発生を最小限に抑えるのに役立つ。

3.2.1 不完全浸透の原因

(1)テストプレートの溝角度が小さくなったり、鈍端が大きすぎたり、組み付けギャップが小さすぎたりして、不十分な場合がある。 スポット溶接 長さ、および薄すぎる溶接部。溶接中の引っ張り応力や収縮応力によって、 スポット溶接点の隙間が小さくなったり、選択した 電極が大きすぎて析出金属が溝の根元まで届 かなかったりすることがある。

(2) 溶接速度が速すぎたり、溶接電流が小さすぎ たりすると、アークの溶け込み力が低下し、溶融池 が浅くなり、溶接部の端部の溶融が不十分にな ることがある。また、開先の両側でブレークダウン溶接を行 う場合、アーク燃焼時間が短すぎて一定の大きさの穴 が形成できないことがある。

(3) 電極の角度が不適切であったり、アークが磁気ドリフトを起こしたりすると、アークの熱が失われたり、片側に偏ったりして、貫通が不完全になることがある。

(4) プライマー溶接では、接合部に不完全な溶け込み が生じることがある。これは、溶接棒を交換した後の 板溶接でよく起こる現象である。打撃アークの温度が低下し、溶接部と非溶接 部の温度差が大きくなり、試験板間のギャップが 大きくなり、必要な溶け込みが得られる前に溶接が行 われてしまう。 予熱温度 に達する。その結果、接合部のアークがテストピースの鈍いエッジを素早く突き破ることができず、接合部に不完全な貫通部が生じ、欠陥が発生する。

3.2.2 不完全貫通欠陥の防止策

(1) 正しい電極角度を選ぶ。

裏当ての溶接を行う場合は、アークがルート を完全に溶かすよう、溶接速度を適切に制御す ることが重要である。

(2) グルーブ溶接部を徹底的に清掃し、油、錆、その他のゴミを取り除く。

(3) 溶接中、偏心電極がアークのたわみを起こした場合は、 速やかに電極の角度を調整してください。アークを溶融池に一致させるため、電極をアークのたわみと反対方向に振るか、電極を交換してください。

(4) 溶接中、溶融状態を注意深く観察し、適切な融 着を確保する。

(1)面取りエッジが鈍すぎ、組立クリアランスが大きすぎる。

(2)期間中 フラット溶接溶接電流が過大になり、溶接速度が遅くなると、 溶接エッジの温度と体積が上昇する可能性がある。その結果、液体金属が重力に よって落下する可能性がある。

(3) 溶接棒の角度が不適切な場合も、溶接中に問題となることがある。

溶接オーバーラップの防止策:

(1)ブラント・エッジとアッセンブリー・クリアランスに適したサイズを選択し、溶接工程で溶融穴のサイズを調整する。

(2) 電流と層間温度を厳密に制御する。

(3) 適切な電極の角度を選び、電極を中央で速く、両側でゆっくり振る。

(4) 溶融池の状態を注意深く観察する。

(5) 溶融池からさらに小さな火花が散った場合は、直ちに アークを消し、溶融池の温度を下げてから溶接を続 けてください。