高度な技術にもかかわらず、レーザー溶接が失敗することがあるのはなぜか、不思議に思ったことはないだろうか。この記事では、クラック、ポロシティ、スパッタ、アンダーカット、崩壊などの一般的なレーザー溶接の欠陥について掘り下げます。これらの問題の原因と解決策を理解することで、メーカーは製品の品質と効率を高めることができます。レーザー溶接工程を改善し、毎回完璧な結果を得るための実践的なヒントと洞察をご覧ください。

レーザー溶接は、効率、精度、オートメーション適合性において比類のない利点を提供し、現代製造業の基礎技術として台頭してきた。その広範な採用は、防衛、医療機器、航空宇宙、自動車部品、家電製品、板金加工、再生可能エネルギー・システム、精密ハードウェア製造など、多様な分野に及んでいる。

この技術は、熱影響部を最小限に抑えた高欠陥接合部を製造する能力によって、これらの産業全体の生産工程に革命をもたらした。しかし、他の先進的な製造方法と同様に レーザー溶接 最適な結果を得るためには、その基本原理とプロセスパラメーターを十分に理解する必要がある。

レーザー溶接技術の習得は、構造的完全性と美観の両面において厳しい品質基準を満たす部品を製造する上で極めて重要です。そのためには、潜在的な欠陥、その根本原因、および予防策を包括的に把握する必要があります。一般的な課題には、気孔、不完全融合、アンダーカット、熱歪みなどがあり、それぞれに特有の緩和技術が必要です。

広範な研究と実践を通じて、業界の専門家はレーザー溶接のベストプラクティスとトラブルシューティング方法に関する強固な知識ベースを開発しました。長年の実地経験によって洗練されたこの集合的な知恵は、レーザー溶接プロセスの最適化を目指す製造専門家にとって貴重なリソースとなります。

レーザー時に発生する亀裂 連続溶接 は主に結晶化クラックや液化クラックなどの熱クラックである。

このような亀裂の主な原因は、溶接部が完全に凝固する前に発生する大きな収縮力である。

ワイヤー・フィリング、予熱、その他の方法を用いることで、これらのクラックを軽減または除去することができる。

クラック溶接

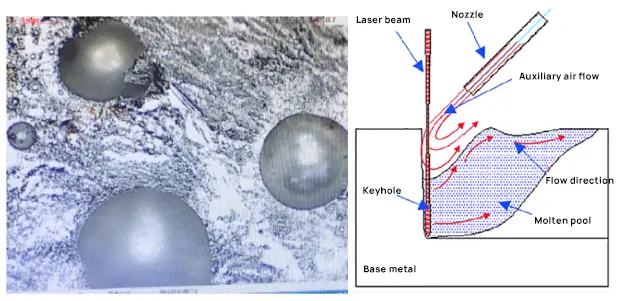

ポロシティはレーザー溶接でよく見られる欠陥である。

レーザー溶接では、深く狭い溶融池が急速に冷却されるため、溶融池で発生したガスが逃げにくくなり、気孔が形成される。

しかし、急速冷却にもかかわらず、レーザー溶接の気孔率は一般に、従来の溶融溶接に見られる気孔率よりも小さい。

溶接前にワークの表面を洗浄することで、気孔の発生を抑えることができ、吹き付け方向も気孔の形成に影響する。

溶接気孔率 (左)

溶接形成プロセス(右)

レーザー溶接中に発生するスパッターは、溶接の表面品質に大きな影響を与え、レンズの汚染や損傷の原因となります。

スパッタは出力密度に直接関係するため、溶接エネル ギーを低減することでスパッタを低減できる。

ペネトレーションが十分でない場合は、ペネトレーションを下げる。 溶接速度 も役立つ。

溶接速度が速すぎると、溶接の中心を指す小孔の奥にある液体金属が再分布する時間がなくなり、その結果、溶接の両側に凝固とアンダーカットが生じる。

また、接合部の隙間が大きいと、カシメられた溶湯の量が減り、アンダーカットが発生しやすくなる。

レーザー溶接の終了時にエネルギーの減少が早すぎると、小さな穴がつぶれて局所的なアンダーカットにつながる可能性がある。

パワーとスピードを適切に合わせることで、アンダーカットの発生を効果的に防ぐことができる。

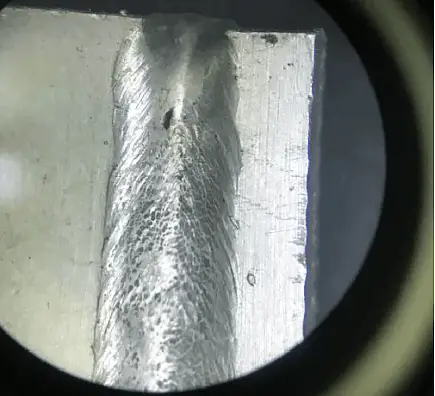

溶接速度が遅いと、溶融池が大きく広くなり、溶融金属の量が増える。そのため、表面張力の維持が難しくなる。

溶融金属が重くなり過ぎると、溶接の中心部が沈み込み、崩壊やピットが形成されることがある。

この場合、溶融池の崩壊を防ぐためにエネルギー密度を適切に下げる必要がある。

アルミニウム 合金溶接 崩壊

レーザー溶接中に発生する可能性のある欠陥と、さまざまな欠陥の原因を正しく理解することで、異常な溶接を解決するための的を絞ったアプローチが可能になる。 溶接問題.