金属プレスや曲げ加工において、スプリングバックの問題に悩まされたことはありませんか?この記事では、このようなよくある問題を最小限に抑え、金属加工プロジェクトの精度を高めるための実践的なテクニックをご紹介します。材料特性、板厚、形状がスプリングバックに与える影響について学び、曲げ、熱処理、過曲げの修正などの効果的な解決策を発見してください。このガイドは、プレス部品の精度と品質の向上を目指すエンジニアや製造業者にとって不可欠なものです。これらの解決策を探り、プロセスを最適化してください。

スプリングバックは、金属成形加工における重要な現象であり、加えられた荷重が取り除かれた後に変形した部品が部分的に弾性的に復元することと定義される。これは金属固有の弾性特性により発生し、材料は元の形状に戻ろうとする。

シートメタルスタンピングでは、スプリングバックは、最終的な部品形状とスタンピングダイの加工面によって定義された意図された形状との間の不一致として現れます。このズレにより、部品が指定された公差範囲から外れてしまうことが多く、最終製品の組み立て精度や全体的な品質を損なう可能性があります。

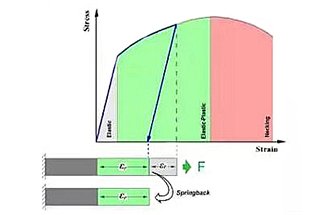

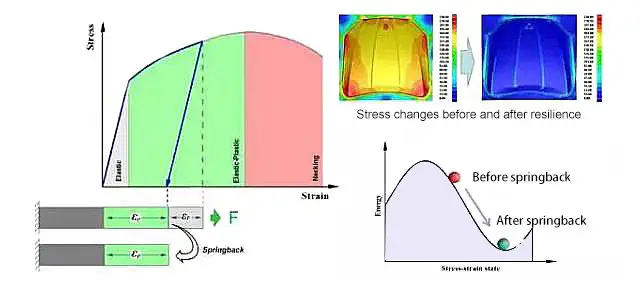

スプリングバックの発生は、成形工程における金属変形の二重の性質に根ざしている。塑性変形は部品を成形する際の第一の目的であるが、弾性変形も必然的に伴う。成形荷重が解放されると、変形の弾性部分が反転し、スプリングバックが発生します。

スプリングバックの大きさは、以下のような様々な要因に影響される:

スプリングバックへの対処は、金属成形業界において極めて重要な技術的課題です。幾何学的精度に対するスプリングバックの影響は、組み立ての困難、機能的問題、美観の欠陥など、下流工程で重大な問題を引き起こす可能性があります。そのため、エンジニアはスプリングバックの影響を軽減するために、以下のような様々な戦略を採用する必要があります:

スプリングバックを理解し制御することは、高精度の金属成形部品を実現し、エンジニアリング製品の全体的な品質と機能性を確保するために不可欠です。

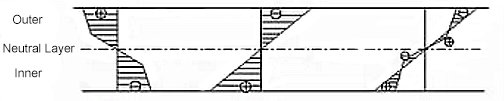

除荷後の応力変化曲線

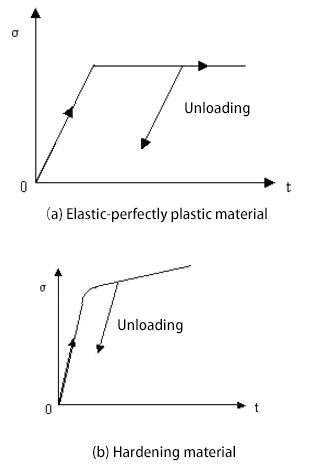

について 降伏強度 板金の強度は、普通板と高強度板とで異なる。

板金の降伏強度が高ければ高いほど、反発の可能性は高くなる。

厚板部品は通常、熱間圧延炭素鋼または熱間圧延低合金高強度鋼から作られる。

冷延板材に比べ、熱延板材は表面品質が悪く、板厚公差が大きく、機械的特性が不安定で、伸び率が低い。

スプリングバック前後の応力変化

成形工程では、板材の厚みが曲げ性能に大きく影響する。板厚が厚くなると、反発の発生は減少する。

これは、シートの厚みが増すにつれて、塑性変形の量も増加し、弾性回復変形が増加するためである。その結果、反発力は低下する。

板金界面の接線応力

厚板部品の強度レベルが向上するにつれ、反発による寸法精度の問題はますます深刻になっている。

金型の設計も、その後の技術の試運転も、適切な対策と改善措置を実施するためには、部品の反発力の性質と大きさについての知識が必要である。

厚板部品の場合 曲げ半径 通常、板厚に対する応力は小さく、板厚方向の応力とその変化は見逃せない。

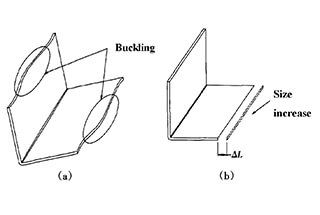

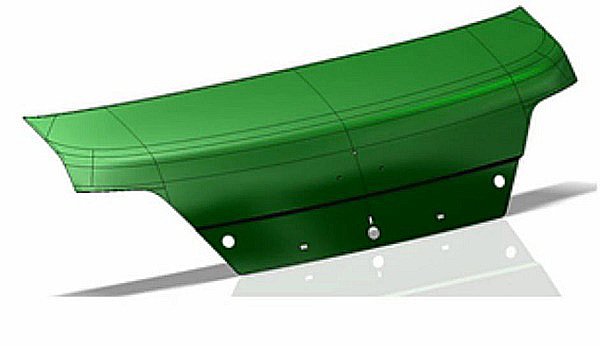

異なる形状の部品のスプリングバックは大きく異なります。形状が 複雑な形状 通常、不完全な成形工程から生じるスプリングバックを防ぐために、追加の成形工程が必要となる。

しかし、U字型部品のような特殊な形状では、スプリングバックが起こりやすい。そのため、成形工程ではスプリングバックの補正を考慮しなければならない。

曲げ中心角が大きいほど、スプリングバックの累積値が大きくなり、大きなスプリングバックが発生する可能性がある。

プレス部品の変形長さは、曲げ中心角が大きくなるにつれて長くなる。

金型は、対応する加工部分の材料の厚さの2倍に相当する隙間を設けて設計し、製品はこの隙間に収まるようにする。

材料の流れをよくするために、特に曲げ型の場合は、金型加工が完了した後に金型部品を展開する必要がある。加工部分のクリアランスが大きいほど、スプリングバックは大きくなる。

板厚の誤差許容範囲が大きいと、その反動も大きくなり、金型のクリアランスを正確に決めることが難しくなります。

相対的な曲げ半径はスプリングバック値に比例する。その結果、プレス部品が湾曲すればするほど、曲がりにくくなります。

成形工程はスプリングバック値を決定する重要な要素である。

一般的に、矯正曲げは自由曲げよりもスプリングバック効果が高い。

プレス部品のバッチ生産で同じ加工結果を得たい場合は 曲げ力 矯正曲げに必要な曲げ幅は、自由曲げに必要な曲げ幅よりかなり大きい。

その結果、両方の方法で同じ曲げ力を使ったとしても、最終的な結果は異なる。

曲げ矯正に必要な矯正力が大きいほど、プレス部品のスプリングバックは小さくなる。この矯正力により、変形ゾーンの内側と外側の繊維が伸長し、所望の成形効果が得られます。

曲げ力が解放されると、内側と外側の繊維はともに短くなるが、内側と外側の繊維のスプリングバック方向は逆になり、プレス部品のスプリングバックはある程度減少する。

まず、材料に関しては、降伏強度の低い材料を選ぶか、製品の要求を満たしつつ材料の厚みを増すことが望ましい。

次に、プレス部品の設計においては、部品の形状もスプリングバックを決定する上で重要な役割を果たします。湾曲した複雑な形状のプレス部品の場合、あらゆる方向に複雑な応力がかかり、摩擦などの他の要因もあるため、スプリングバックをなくすことは困難です。

したがって、複雑なプレス部品のスプリングバック問題に対処するために、複数の部品を組み合わせて製品の形状を設計することができる。

また、スプリングバック防止ビーズを追加することも可能で、スプリングバック不良の効果的な解決策となります。スプリングバック防止ビードの数を増やすことにより、製品形状を変更することができます。

最後に、スプリングバックの欠陥は、R角の値を小さくすることで対処できる。 曲げ部分.

成形工程におけるブランクホルダー力の利用は、極めて重要な技術である。ブランクホルダ力を連続的に最適化することで、材料の流れ方向を調整することができます。 内部応力 材料の分配を改善することができる。

ブランクホルダ力を増加させると、部品は、特に側壁とR角の位置で、より完全に伸びる。完全に成形されると、内部応力と外部応力の差が減少し、反発力の低下につながる。

ドロービーズの使用は現代技術では一般的である。ドロービーズを適切に配置することで、材料の流れ方向を効果的に変化させ、プレス面に供給抵抗を均等に分散させ、材料の成形性を高めることができます。

スプリングバックが発生しやすい部品にドロービードを配置することで、より完全な成形と均一な応力分布が得られ、スプリングバックが減少する。

曲げ力を修正すると、衝撃圧力が曲げ変形ゾーンに集中し、内側の金属が圧縮されます。調整後、内層と外層の両方が伸長し、除荷後の2つの領域のスプリングバック傾向が相殺され、スプリングバックを低減することができます。

アニーリング 曲げ加工を行う前に、硬度と降伏応力を低下させることで、スプリングバックを減少させるだけでなく、曲げ力を低下させることができます。曲げ加工後は、焼き入れを行う。

曲げ加工の製造工程では、弾性回復により板金の変形角度と半径が大きくなります。スプリングバックを減らすには、板金の変形を理論変形度を超えるようにすればよい。

適切な温度を選んで熱曲げを行い、材料が軟化する十分な時間を確保することで、スプリングバックの量を減らすことができる。

この方法では、板金曲げ加工中に接線方向の張力を加え、板金内部の応力状態と応力分布を変化させ、断面全体を塑性引張変形させます。除荷後、内部スプリングバックと外部スプリングバックが相殺され、スプリングバックが減少する。

局所的圧縮技術では、外板の厚さを減らして長さを長くし、内層と外層のスプリングバックが相殺されるようにする。

スプリングバックをなくすため、曲げを何回にも分けて行う。

曲げ部の内側から圧縮してスプリングバックをなくす。板がU字型の場合は、両側が対称になるので効果が高い。

曲げ加工で部分的に成形した後、引き伸ばし加工を施すことで、スプリングバックを低減する方法。単純な2次元形状の製品に有効。

延伸工程では、まず工具表面に局所的な凸包形状を付加し、後の工程で除去することで凸包形状を変化させる。 残留応力 これにより、スプリングバックがなくなる。

工具の表面を加工するときは、シート材が負のスプリングバックを示すようにします。上型が戻った後、部品はスプリングバックによって所望の形状になる。

スプリングバックによって生じる形状や寸法の誤差は、電磁パルスを使用して材料表面に衝撃を与えることで修正することができる。