現代産業において特殊製錬が非常に重要なのはなぜか。このプロセスは、航空宇宙や電子工学のような要求の厳しい分野で使用される高品質の鋼や合金を製造するために不可欠である。従来の方法では、これらの用途の厳しい要件を満たすことができないため、誘導溶解、エレクトロスラグ冶金、真空アーク再溶解などの高度な技術が必要となります。この記事では、様々な特殊製錬方法とそのユニークな利点について学び、優れた金属製品の製造における極めて重要な役割を理解するのに役立ちます。

特殊製錬は、特殊鋼、高温合金、精密合金、高合金鋼を製造するための特殊で効果的な方法である。

鉄鋼に代表される金属材料は、国民経済、国防建設、科学技術分野などで広く使用されている。

現代の電子技術、航空宇宙技術、ナビゲーション、エネルギー技術などの急速な進歩により、鋼と合金の品質と多様性に対する要求はますます高くなっている。

例えば、高温、高圧、高速、動荷重、高放射線、高腐食性媒体などの環境下で、鋼や合金が確実に機能することが要求される。

しかし、転炉、平炉、アーク炉といった従来の製錬方法では、実際の要求を満たすことが難しく、このような高品質の製品を提供できないため、特殊な製錬方法を使用する必要がある。

一般的な特殊製錬法には、誘導溶解、エレクトロスラグ冶金などがある、 プラズマアーク 溶解、真空アーク再溶解、電子ビーム溶解プロセス。

(1) 誘導溶解

誘導溶解は、電磁誘導の原理を利用して金属を加熱・溶解する方法である。

周波数によって、出力周波数炉、中周波数炉、高周波数炉に分けられ、雰囲気と構造によって、真空誘導炉、プラズマ誘導炉などの目的別の炉に分けられる。

電力周波数炉は主に鋳鉄の製錬に使用され、高周波炉は主に実験室研究に使用され、中周波炉は主に高品質の鋼と合金の生産に使用され、溶解速度が速く、生産効率が高く、適応性が強く、フレキシブルに使用でき、電磁攪拌効果がよく、起動操作が便利であるという利点があります。

現在、誘導炉製錬は、特殊鋼、精密合金、電熱合金、高温合金、耐食合金などの特殊合金を製造するための重要な方法となっている。

(2) エレクトロスラグ冶金

エレクトロスラグ冶金は、液体スラグに電流を流すことで生じるスラグ抵抗による発熱を利用して金属を加熱精錬する特殊な製錬方法である。

その中核はエレクトロスラグ再溶解(ESR)であり、最初の精錬を基礎として鋼や合金をさらに精製し、鋳塊の結晶構造を改善することで、高品質の金属製品を得ることを目的としている。

エレクトロスラグ再溶解は、中・大型鍛造品の生産に適している。再溶解後の製品は、燐と硫黄の含有量が低く、燐と硫黄の含有量が低い。 非金属 介在物、再溶解インゴットの緻密な構造、収縮のない鋳造、製品の品質だけでなく、その機械的特性、加工性能、使いやすさを大幅に向上させます。

(3) 真空アーク溶解

真空アーク溶解は、酸素ポテンシャルが低く高温の溶解条件を形成できるため、前世紀には早くも白金、タンタル、タングステンなどの耐火性金属や酸化性金属の溶解に使用されていた。

機械工業の発展に伴い、真空消耗電極アーク再溶解法は、チタンおよびその合金、精密合金、高温合金、耐火金属の製造に成功裏に適用されている。

この製錬法は、1940年代から1950年代にかけて急速に発展し、ますます大容量化した。今日に至るまで、特殊製錬では、真空アーク溶解が再溶解と精錬の主要な方法のひとつである。

(4) 電子ビーム溶解

電子ビーム再溶解(EBM)とは、電子銃を用いて高速電子ビームを熱源とし、高真空下で金属を溶解する製錬法である。

耐火金属(タンタル、ニオブ、ハフニウム、タングステン、モリブデンなど)の製錬から始まり、現在では半導体材料、高性能磁性合金、そして以下のような特殊鋼の生産にまで拡大している。 軸受鋼耐食ステンレス鋼、超低炭素純鉄。

さらに、電子ビーム再溶解炉は、特定の耐熱合金、特にニオブまたはタンタルを主成分とするタングステンおよびモリブデン含有合金の製錬にも使用できる。

(5) プラズマアーク溶解

プラズマ溶解は、プラズマ・アークを熱源として金属を溶解、精製、再溶解する新しい製錬方法である。

プラズマアークを冶金熱源として使用する潜在的な利点は、集中エネルギー、高温(5000~30万K)、高速イオン流速(100~500m/s)、急速加熱、急速反応などである。ガスはイオン化状態にあり、反応活性が強い。

還元性ガス(水素、一酸化炭素、アルカン、アルケンなど)を用いて直接チャージを還元・精製したり、脱酸して脱酸生成物が残留しないインゴットにするなど、ニーズに応じてガスを選択できる。

高温プラズマアークの作用により、S、P、Pb、Bi、Sn、Asなどの不純物が揮発しやすい。溶融 金属材料 また、非金属材料も溶かす。

特殊製錬は、特殊鋼、高温合金、精密合金、高合金鋼、耐火金属、合金などの高度な合金を製造するための特殊で効果的な方法である、 チタン およびチタン合金、電熱合金など。

(1)精密合金は、特殊な物理的特性を持つ金属や合金の一種で、主に航空宇宙分野の精密機器、制御装置、テレメトリー、電気機器、アクセサリー、電子機器、兵器システムのセンサーやトランスデューサーのような重要な材料を、構造部品ではなく、その物理的特性に基づいて製造するために使用される。

中国では、数字の前に "J "を付けて合金の種類を表す。例えば、"1J "は軟磁性合金、"2J "は永久磁石合金、"3J "は弾性合金、"4J "は熱膨張合金、"5J "は熱バイメタル、"6J "は抵抗合金を表す。

(2)高温合金(耐熱合金または耐熱超合金)は重要である。 金属材料 航空用ガスタービン、船舶用ガスタービン、ロケットエンジンに使用される。耐クリープ変形性、耐クリープ破壊性、耐腐食性、耐熱衝撃性に優れている。

(1) コンポーネントのコントロール:

成分管理には、鉄鋼生産で通常管理されるC、Mn、Si、P、Sの管理に加え、以下の管理も含まれる。 合金元素 Cr、Ni、Mo、W、Nb、V、Al、Ti、および微量元素B、Ce、La、Zr、Mg、Ca、Hf、Y、Smなど。組成を最適に制御できるかどうかは、製錬プロセスに大きく依存する。

(2) 純度:

鋼や合金の純度とは、有害な不純物やガスの含有量を指し、主に以下のような側面がある。

1.非金属不純物

非金属不純物とは通常、S、P、Ce、Br、Iなどを指す。鋼種によってSとPの含有量は異なる。

例えば、普通鋼の場合、w(S)≦0.055%、w(P)≦0.045%であり、高級鋼の場合、w(S)≦0.045%、w(P)≦0.040%である。 合金鋼先進高級鋼の場合、w(S)≦0.030%、w(P)≦0.035%であり、いくつかの高温合金の場合、w(S)≦0.030%である。

Ce、Br、Iなどについては、0.0025%以下とする技術規格もある。

2.ガス

一般的に、酸素、水素 鉄鋼中の窒素 と合金の性能が高ければ高いほど、その性能は向上する。

3.非金属介在物

鋼や合金の性能に及ぼす非金属介在物の影響は、その量だけでなく、種類、大きさ、形態、分布にも関係する。

したがって、非金属介在物の含有量や分布状況は、鋼や合金の品質を評価する重要な指標の一つであり、従来の検査では、標準的な等級比較法が用いられていた。

4.金属不純物

金属不純物とは、主に鋼や合金に含まれるPb、Sn、As、Sb、Biなどの微量元素の不純物を指す。金属不純物の含有量は鋼や合金の性能に大きな影響を与えます。

5.キャスト構造

鋼や合金の鋳塊の鋳造組織は、鋳塊の熱間加工塑性に重要な影響を及ぼし、また、鋳塊の塑性変形を引き起こす。 鋼の機械的性質.

良い冶金製品の鋳造組織は、次の条件を備えていなければならない:仕様が要求を満たしている;表面品質が良い;収縮が小さい;鋳塊が緻密である;組成と組織構造が均一である;偏析の程度が小さい;結晶構造が良い。

(1) 成分管理は鋼と合金の性能に影響する。

製錬方法によって成分制御の程度は異なり、真空アーク炉は酸化しやすい元素の制御に優れ、エレクトロスラグ再製錬は揮発性元素の損失が少ない。

(2) 純度は鋼と合金の性能に影響する。

真空溶解は有害な金属不純物や酸素含有量が少なく、エレクトロスラグ再溶解は脱硫能力が高く、酸化物系介在物を除去できる。

(3) 組織を制御することは、鋼や合金の性能に影響を与える。

エレクトロスラグ再溶解インゴットは、柱状の結晶軸が発達し、気孔偏析が少ない。

2.1.1 誘導炉の動作原理

誘導炉の基本回路は、コア、コアレス、低周波、中周波、高周波にかかわらず、可変電源、コンデンサ、誘導コイル、るつぼ内の金属炉材で構成される(図 2-1)。

(1) 誘導加熱の原理

誘導加熱の原理は、次の2つの電気の基本法則に基づいている:まず、ファラデーの電磁誘導の法則。

E=B-L-v-sin∠(v-B) (2-1)

ここでLは磁場中のワイヤーの長さである;

(v-B)は、磁気誘導強度の方向と速度方向との間の角度である。

もうひとつの基本法則は、ジュール・レンツの法則である。この法則は電気熱効果の原理としても知られている。ジュール・レンツの法則は式(2-3)の形で表すことができる:

Q = I 2 R t (2-2)

ここで、Qはジュール-レンツ熱(単位J)、Iは電流強度(単位A)である;

Rは導体の抵抗(Ω)、tは導体が通電している時間(秒)。

コアレス誘導炉の誘導コイルに周波数fの交流電流を流すと、誘導コイルとその周囲の空間に交流磁界が発生する。

交流磁界の極性、磁気誘導強度、周波数は、この交流磁界を発生させる交流電流によって変化する。るつぼに誘導コイルを張り、金属炉材を充填すると、交番磁界の磁力線の一部が金属炉材を通過する。

磁力線の交替は、金属炉材料と磁力線との間の切断磁力線の相対運動と等価である。

したがって、金属炉材には誘導起電力(E)が発生し、その大きさは次式で求めることができる:

E = 4.44 Ф- f - n (2-3)

ここで、Ф は誘導コイル内の交番磁界の磁束で、単位は Wb である;

fは交流の周波数で単位はHz;

nは炉材によって形成されるループの巻数で、通常はn=1;

上記の式から、より大きな誘導電圧を炉材に発生させるには、理論的には磁束、周波数、巻数を増加させればよいことがわかる。

しかし、誘導コイル通電後に発生する磁力線は空気を通過せざるを得ず(コアレス誘導炉の場合)、空気は磁気リラクタンスが高いため、磁束が比較的小さく、磁束を増加させることが困難であり、炉材の巻数は一般にlに等しい。

従って、誘起電圧を上げるには、周波数を上げる方法を使った方が良い。

金属炉材料自体が閉ループtを形成しているため、金属炉材料に発生する誘導電流(I)は

ここで、Rは金属炉材料の実効抵抗で、単位はΩである;

炉材の加熱速度は、誘導電流、炉材の実効抵抗、通電時間に依存する。誘導電流は誘導起電力の大きさ、すなわち炉材を通過する磁束の大きさと炉材を流れる交流電流の周波数に依存します。誘導電流の大きさは炉材ブロックの大きさに依存する。

(2) 電磁攪拌

誘導電流が炉材に流れると、炉材は必然的に電磁力を受け、金属炉材の方向移動を引き起こす。その利点は以下の通りである:

1) 金属液体の均一な温度。

2) 金属液の均質化。

3) 物理・化学反応の動力学的条件の改善。

2.1.2 誘導炉作業設備

誘導炉はコアレス型とコア型に分けられるが、後者は製鉄ではほとんど使用されないため、ここでの説明は省略する。コアレス誘導炉については、一般に電源周波数によって3種類に分類される:すなわち、変圧器を介して電力網に直接接続され、主に鋳鉄の溶解に使用されるライン周波数炉(周波数50または60Hz)、高周波電子管発振器を使用し、主に小規模な実験室研究に使用される高周波炉(周波数範囲10KHz~300KHz)、および中周波発電機セット、トリップラーまたはサイリスタ静電を使用する中周波炉(周波数範囲150Hz~10000Hz)である。 周波数変換器.

中周波誘導炉の設備一式には、電源と電気制御部、炉本体、伝動装置、水冷装置が含まれる。

(1)電磁誘導加熱。加熱方式が異なるため、電気アーク加熱に必要な黒鉛電極やアーク下の局所的な過熱帯が不要で、電極の炭素増加の可能性がない。誘導炉は、電気アーク炉では溶解が困難な低炭素鋼や合金の溶解が可能で、低ガス含有製品の製造に有利な条件を備えています。

(2)溶融プールには一定レベルの電磁攪拌がある。電磁誘導による金属の攪拌は、鋼の均一な組成と温度、介在物の合体、成長、浮遊を促進する。誘導炉溶解プロセス中の合金元素の損失は比較的小さいので、予測される組成はより正確であり、成分制御を助長し、溶解時間を短縮する。

(3) 溶湯プール表面積の比率が小さい。これは、溶湯中の酸化しやすい元素の損失を減らし、ガス吸収を減らすのに有利である。そのため、誘導炉は高合金鋼や合金、特にチタン、アルミニウム、ボロンを含む合金の溶解に比較的有利な条件を作り出している。しかし、流動性が悪く、反応強度が低いため、スラグと鋼の界面での冶金反応には不利になりやすい。このため、誘導炉溶解の原料に対する要求は比較的厳しい。

(4) 投入電力の便利な調整。誘導炉の溶解プロセスでは、投入電力を便利に調整することができます。そのため、溶融プールの溶融温度をより正確に制御し、炉を断熱し、鋼を複数回生産することができ、異なる組成の製品を一括で溶解する条件を作り出すことができます。

(5) 同じ電源から複数の異なる容量の炉に電力を供給できるため(ただし同時には供給できない)、製錬能力において誘導炉の柔軟性は電気アーク炉よりも高い。

(6) 熱効率が高い。誘導炉の加熱方式と表面積の小ささから熱放散が少なく、誘導炉の熱効率は電気アーク炉より高い。しかし、誘導炉の電気効率は電気アーク炉より低いため、2 種類の電気炉の総合効率は同程度である。

(7) 煙が少なく、環境汚染が少ない。誘導炉で溶解する場合、基本的に炎や燃焼生成物はありません。

(8) 電気アーク炉よりも耐火物を多く消費し、るつぼの寿命が短い。るつぼの耐火物要求量が高いため、鋼トン当たりの耐火物コストも電気炉より高い。

2.3.1 元素の酸化と脱酸

酸素は溶鋼中に2つの状態で存在する。一つは[O]で表される溶存酸素であり、その溶解度は温度の上昇とともに増加する。もう一つは溶鋼中に包接された形で存在する酸素である。溶鋼中に脱酸元素が存在すると、溶鋼中の溶存酸素はそれらと結合して酸化物系介在物を形成する。溶鋼中の酸素の発生源としては、主に溶解・鋳造時の大気からの酸素の侵入、原料とともに持ち込まれる酸素、耐火物から侵入する酸素などがある。

(1) 元素の脱酸能力

様々な元素の酸化の難易度は酸化状態と呼ばれ、脱酸能とも呼ばれる。これは、ある温度と圧力で、ある濃度の脱酸元素と平衡状態にある鋼中に溶解している残留酸素量を指す。酸素含有量が少ないほど、この元素の脱酸能力は強い。ある元素の脱酸反応の一般式は次の通りである:

x[M]+y[O]=MxOy (2-5)

金属酸化物を溶鋼に溶けない純粋な物質とみなし、その含有量が高い場合、金属酸化物は溶鋼に溶けない。 金属元素 溶鋼中の酸素が少ないと、こうなる:

式中、aMxOy は元素を脱酸して得られる酸化物の活性を表し、a[M] は鋼中の脱酸元素の活性を表し、a[O] は鋼中の酸素の活性を表す。脱酸生成物が純粋な酸化物または飽和状態の場合はMxOy は1に等しい。fM=1、f0=1、またはfMx.f0y=定数のとき、

KM = 1/K とする。すると、KM=[%M]x.[%O]yとなる(2-8)。

KMの大きさは、元素の脱酸能力を決定するために使用することができる。KMの値が小さいほど、その元素の脱酸能力は強い。図2-7と表2-8に1600℃の溶融鉄とニッケル中の元素の脱酸能力の比較を示します。一般に1600℃の溶鉄中では、脱酸力の強いものから弱いものへと順にBa→Ca→Ce→La→Mg→Zr→Al→Ti→B→Si→Mn→W→Fe。

(2)元素の脱酸効果と影響因子

1.元素の酸素に対する親和性:酸素との親和力が強い元素ほど脱酸能力が高く、脱酸効果の向上に有利である。

2.脱酸元素の物理的性質:融点、比重、沸点(蒸気圧)、鋼液への溶解度など。

3.脱酸生成物の物理的特性:鋼液の融点、比重、界面張力、低融点液と高融点酸化物との複合酸化物の形成能力、鋼液への溶解度などは、いずれも脱酸効果に大きな影響を与える。

(3)脱酸元素と複合脱酸剤の特徴:

1.アルミニウムの脱酸と、アルミニウム、マンガン、またはケイ素とマンガンとの同時脱酸:アルミニウムは酸素との親和性が高く強力な脱酸剤であるが、その脱酸能力はカルシウム、マグネシウム、バリウム、希土類元素より低く、ケイ素、マンガン、チタンなどより高い。

2.脱酸用カルシウムとカルシウム合金の特徴カルシウムは非常に強力な脱酸剤であり、また非常に効果的な脱硫元素でもある。しかし、沸点が低い(1484℃)ため、溶融鉄中では蒸気状態で存在し、その効果が低下する。また、カルシウムの溶鉄への溶解度は非常に低く、脱酸・脱硫効果に影響し、利用効率が低下する。

2.3.2 拡散脱酸と析出脱酸

(1) 拡散脱酸

拡散脱酸の原理:エネルギー分配の法則によれば、拡散脱酸の際、酸素はスラグと鋼液の両方に同時に溶解することができる。ある温度では、次のような平衡関係が存在する:

(FeO) = Fe(l) + [O] (2-9)

この時、スラグと鋼液の酸素濃度比は一定でなければならない。

拡散脱酸に影響する要因:

a) 拡散脱酸効率に対する温度の影響。溶鉄中の最大飽和酸素量に対する温度の影響は2倍であり、その関係は次式で表される:Log [%O]saturated = -6320/T + 2.734 (2-11)。

b) 鉄鋼スラグ接触条件の影響。

c) スラグ組成の影響。

(2) 沈殿脱酸:

析出脱酸の原理:析出脱酸とは、溶鋼に鉄よりも酸素親和性の高い元素を添加し、溶存酸素と反応させて溶鋼に不溶な酸化物を形成させることである。酸化物はその後、浮力によって溶鋼から除去され、溶鋼中の酸素含有量が減少する。

析出型脱酸素剤の種類と適用範囲一般的に使用される析出型脱酸剤には、主に純金属系脱酸剤、ニッケル系脱酸剤、アルミニウム系脱酸剤、シリコン-マンガン系脱酸剤、シリコン-カルシウム系脱酸剤などがある。カルシウム、バリウム、マグネシウムなどの強力な脱酸元素を含む複合脱酸剤を使用して全酸素含有量を低減することにより、全酸素含有量が0.003%以下の鋼液を得ることができる。異なる脱酸剤を併用することで、初めて高純度鋼が得られるのである。

2.3.3 合金脱硫

基本的に合金の脱硫は、溶鉄中の溶解硫黄を高融点化合物(CaS、MgS、CeSなど)または硫化酸化物に変換する。これらの硫化物の溶融鉄への溶解度は、硫化鉄の溶解度よりもはるかに低いため、鋼から硫黄を確実に除去または分散させることができる。脱硫の主な方法は、精錬剤やスラグ反応を利用する方法である。

(1) 精製剤の脱硫

精錬剤の脱硫の基本原理は、硫黄と親和性の高い物質を用いて硫化物を形成させることである。これらの硫化物は溶融鉄に対して不溶性または溶解度が非常に低く、合金液よりも密度が低い。様々な元素の硫黄に対する相対的な親和力は、各元素が1モルの硫黄と反応する際の標準自由エネルギー変化で測定することができる。同じ温度であれば、標準自由エネルギーの値が小さいほど、その元素と硫黄の親和性は高い。異なる元素の硫黄に対する相対的な親和力は、La、Ca、Ba、Mg、Mn、Feの順に小さくなる。

(2)スラグ反応脱硫

スラグ反応脱硫は、アルカリ誘導炉でのみ実施できる。脱硫プロセスは以下の3つのステップに分けられる:

1.金属液中の硫黄イオンはスラグ界面に拡散し、スラグ中の酸素イオンはスラグ-鉄界面に拡散する;

2.スラグ界面では次のような反応が起こる:[s] + (o2-) = (s2-) + [o] (2-12)

3.生成した硫黄原子はスラグ中に拡散し、生成した酸素原子は鋼中に拡散する。経験的には、脱硫反応速度はスラグ中の硫黄イオンの拡散によって決定される。式2-12に示す平衡定数Kは温度によって変化する定数である。スラグの脱硫能力は通常、分配係数Lsで表される。

NO2- はスラグのアルカリ度を表し、アルカリ度が高いほど脱硫に有利である。しかし、アルカリ度が高すぎると、スラグの融点や粘度が上昇し、脱硫に不利となるため、脱硫速度が制限される場合がある。金属溶融物中の酸素含有量が低い場合は、スラグ中の酸化鉄含有量も低くなり、脱硫に有利となる。実験によると、1600℃の純鉄溶湯中の硫黄と酸素の平衡含有量には関係がある:[S]/[O]=4である。温度を高くすることは、Lsを増加させるだけでなく、鉄鋼スラグの流動性を向上させることができるため、脱硫に有利である。

2.3.4 非金属介在物の除去

多くの非金属の存在 鋼中の介在物 は、鋼マトリックスの連続性を破壊し、原子間力を弱め、応力集中を促進し、亀裂の形成につながる可能性がある。これらは鋼の機械的特性を著しく低下させ、特に合金の冷間および熱間加工時の塑性変形、衝撃靭性、疲労性能、さらには一部の物理的特性を低下させる。この影響は、含有量だけでなく、形状や大きさにも関係している。

合金中に残留する水素や窒素は、水素化物や窒化物を形成するだけでなく、ホワイトスポットのような現象を引き起こしやすい、 水素脆化とエージング。気体の形で析出した[H]と[N]は、気孔を形成することがある。 鋼塊を発生させ、圧延中に皮下気泡のような欠陥の原因となりやすい。大気圧誘導炉では介在物の除去に浮遊法を用いる。非金属介在物の密度が溶湯の密度より低い場合、介在物は浮力で溶湯とスラグの界面に浮上し、スラグに吸収される。

介在物の上昇速度は、ストークスの法則を用いて計算することができる。

原材料の条件投入材料の化学組成は正確でなければならない。金属材料は清潔で、乾燥していて、油や錆がないものでなければならない。

原材料の種類鉄鋼原料:銑鉄、工業用純鉄、鉄スクラップ、リターン材合金材料:W、Mo、Nbおよびそれらの鉄合金、Ni Cr、Coおよびそれらの合金、Si、Mnおよびそれらの合金、V、Bおよびそれらの合金、Al、Tiおよびそれらの合金、希土類金属およびそれらの合金、特殊添加物。スラグ製造材料:石灰、蛍石、粘土レンガ片。

成分計算:

装入物の組成と目標とする製錬製品の組成に基づき、炉に添加する各種原料の重量を計算する。

誘導炉は主に溶解と加熱のプロセスに重点を置いているため、成分計算に対する要求はより精密です。合金元素の回収率を計算するには正確な計算方法が要求されます。

2.5.1 誘導炉るつぼの分類と品質要件

(1) るつぼの分類:

誘導炉るつぼは、その材質によりアルカリ性、酸性、中性の3種類に分類される。最も広く使用されているバインダーはホウ酸です。

酸性(珪砂)またはアルカリ性(マグネシア)るつぼの製造におけるホウ酸の役割には、以下のようなものがある:

a.焼結温度を下げる。

b.スピネルの形成を促進する。

c.るつぼの体積変化率を下げる。

るつぼはまた、その製造方法に基づいて分類することもできる。すなわち、プレキャストるつぼ、現場成形るつぼ、および耐火レンガ内張りるつぼである。

(2) るつぼの品質要件

るつぼの耐火物に対する主な要件は以下の通り:

高い耐火性と高温構造強度。

急激な加熱・冷却に強い。

スラグ腐食に強い。

熱伝導率をできるだけ低くする。

断熱性能が高い。

無公害、無害、低揮発性、水和に対する強い耐性、低コスト。

2.5.2 るつぼの準備

(1) 粒子径比:

適度な粒度比は、るつぼの気孔率が最小になるように最適な体積密度を達成することができ、通常は 20% 程度です。砂の粒度の粗、中、細の範囲は炉の容量に依存する。

同じ容量のマグネシアるつぼの粒度比

| るつぼ容量/Kg | 粒径比/% | ||||

| 4-6mm | 2-4mm | 1-2mm | 0.5-1mm | <0.5mm | |

| 1300 | 15 | 30 | 25 | 20 | 10 |

| 430 | 50 | 10 | 40 | ||

| 200 | 25 | 30 | 10 | 35 | |

| 10 | 15 | 15 | 55 | 15 | |

(2) 成形方法

誘導炉るつぼを成形する方法には、主に外部成形と内部成形があります。バインダーの違いにより、内部成形法は湿式成形と乾式成形に分けられる。

(3) るつぼ製造

外部成形るつぼの場合、製造とは、るつぼをどのように誘導コイルに取り付けるか、炉口をどのように補修するかを指す。ここでは、内面成形るつぼの製造工程を紹介する。製造前の準備作業として、砂の準備・混合、誘導コイルの洗浄・検査、るつぼ型の準備、成形工具・設備の準備などがあります。

それぞれのるつぼが作られる前に、誘導コイルは漏れ、水の染み出し、絶縁体の損傷、誘導コイルとターンの間の留め具が信頼でき、しっかりしているかどうかチェックされる。

金型は主にるつぼコアを指し、るつぼ内の形状と体積を制御するために使用される。誘導炉るつぼコアは鋼板で溶接されるか、黒鉛で作られる。

グラファイトコア 振動成形機

(4) るつぼ焼結

目的:るつぼのコンパクト性、強度、体積安定性を向上させる。

プロセス砂原料の接触面を高温に加熱し、液相結合によって連続的な焼結ネットワークを形成し、砂原料全体を一体化する。

焼結方法:高温焼結と低温焼結。

A.マグネシアるつぼの高温焼結(4段階に分けられる)

第1段階:焼結温度は850℃で、主に砂原料の脱水反応と炭酸塩の分解を行う。

第2段階:焼結温度850~1500℃、低融点化合物が溶融し始め、焼結ネットワークが形成され始め、るつぼの容積が著しく縮小する。この段階で加熱速度を適切に上げることができる。

第3段階:焼結温度1500~1700℃、マグネシウムオリビンとマグネシウムアルミニウムスピネルが溶け始め、新しい化合物が形成され始め、焼結ネットワークが形成され、るつぼの体積が急激に縮小し、密度と強度が著しく増加する。この段階では加熱速度を下げる必要がある。

第4段階:主にフォルステライトの連続成長を促進し、理想的な焼結層の厚さと坩堝断面の焼結構造を得るために、1700~1850℃の焼結温度。

B.マグネシアるつぼの低温焼結(3段階に分けられる)

第1段階:温度は850℃で、主に脱水反応と炭酸塩の分解を行い、加熱速度は遅い。

第2段階:温度850℃~1400℃、B2O3を含む低融点化合物の焼結ネットワークが急速に形成され、るつぼ強度が上昇する。

第3段階:850℃~1400℃の温度で、予備焼結るつぼの焼結層厚さを増加させ続け、理想的な焼結構造を達成する。

2.6.1 溶解プロセス

溶解に使用される鉄スクラップには通常、ある程度の水分や油分が含まれています。このような炉材を炉内に直接添加することは、特に既に形成された溶融プールの場合、しばしば飛散につながるため危険です。同時に、製品中の酸素の主な発生源のひとつでもあります。

そのため、一部の工場では、スクラップ鋼材の予熱または乾燥システムを設置し、加熱手段を用いてスクラップ鋼材に付着した水分や油分の汚れを除去することで、安全な使用と水素の混入を防止している。また、予熱された鉄スクラップを加えることで、溶解時間を短縮し、エネルギー消費量を削減することができる。

(1) 充電

原材料の要件:

a.荷電物質の化学組成は正確でなければならない;

b.金属材料は、清潔で乾燥し、油分がなく、錆が少ないものでなければならない;

c.材料ブロックの適切なサイズ;

d.乾燥保管。

充電の条件

炉材の下層はコンパクトであるべきで、上層は溶解プロセス中に炉材の上層がブリッジするのを防ぐためにルーズであるべきである;

大きな材料を装入する前に、小さくて軽い材料を炉の底に敷く。

融点の低い合金や鋼材は炉の底に最初に装入する。

融点が高く、酸化されにくい材料は、層状材料の上部、すなわち高温ゾーンに装入されるべきである。

るつぼ上部の低温ゾーンには主に鋼材を装入する。

ブリッジを防ぐため、材料はゆるく帯電させる。

(2) 溶解

炉材の製錬は、液体金属中のガス含有量の変化と合金元素の回収に直接関係すると同時に、製錬時間、るつぼの寿命、エネルギー消費などの技術指標にも影響する。溶解期は誘導炉製錬の重要な段階であり、次のような主な作業がある:

炉材を急速に溶融させ、脱硫し、合金元素の損失を減らし、速やかにスラグを添加して金属融液がガスを吸収するのを防ぐ。

(3) 精製

精錬期間は誘導炉製錬の重要なリンクであり、脱酸、合金化、精錬による鋼液の組成と温度の調整などの作業を完了する。

スラグ中の合金元素の含有量を減らすために、スラグの組成を調整すること。

鋼液の脱酸と合金化。

(4) タッピングと鋳造

製錬された鋼や合金がタッピングの要件を満たす場合、タッピングが可能です。小容量の炉の場合は、直接鋳造することができます。容量の大きい炉では、まず鋳造用取鍋に注いでから鋳造します。製品要件に応じて、インゴット、鋳物、消耗電極に鋳造することができます。その タッピングプロセス また、真空鋳造か非真空鋳造か、上注ぎか下注ぎかなど、製品の品質や工程フローに応じた鋳造方法の選択も必要となる。

一般的に、電熱合金や高温合金はさらに精錬が必要なため、消耗電極に鋳造されることが多く、精密合金は真空鋳造されることが多い。真空鋳造は、鋳造中の二次酸化や鋼液の再吸収を避けることができます。 鋳造工程また、水素と窒素の一部を効果的に除去できるため、不純物が少なく純度の高い鋼を得ることができる。

化学組成は鋼の品質と性能に大きな影響を与える。いくつかの 鋼種品質と性能に対するより高い要求を満たすためには、技術仕様を満たすだけでなく、化学組成をより厳しい範囲に制御する必要がある。化学組成の管理は、すべての製鋼プロセスを貫き、合金元素の損失、物理化学的特性、スラグの物理化学的状態、鋼液温度、製錬方法などと密接に関係している。

(1) 合金元素の回収率に影響を与える主な要因

合金元素自体の物理化学的性質。

製錬時間。溶解時間が長いほど、CとSiの損失が大きくなり、活性元素が添加され出鋼までの時間が長くなると合金元素の損失が大きくなる。

製錬温度。温度が上昇すると、鋼中の合金元素の自由エネルギーが減少し、合金元素の溶解を助長する。しかし、高すぎる温度は合金元素の損失を悪化させる。

スラグシステム。スラグの物理化学的状態は合金元素の回収率に大きな影響を与える。特にスラグの粘性とアルカリ性が大きく影響する。スラグ中のFeOとSiO2含有量が高いほど、元素の損失は大きくなる。

元素の揮発性損失。W、Mo、Mnについては、酸化物による揮発性損失に注意を払う必要がある。

鋼液中の[O]、[N]、[S]の含有量。鋼中の[O]、[N]、[S]の含有量が多いほど、元素の損失が大きくなる。合金元素を添加する前に、鋼液を十分に脱酸、脱硫、脱窒する必要がある。

合金元素を添加するタイミング、ブロックサイズ、方法。活性の高い元素を早く添加するほど損失が大きくなる。合金元素の回収率は、粉末の合金元素を添加する場合よりも、ブロック状の合金元素を添加する場合の方が高い。また、炉に添加する場合と取鍋に添加する場合とでは、回収率に若干の差がある。

(2) 合金元素の回収率を向上させる方法

1.低損失元素の管理方法通常の製錬条件下で損失率が5%以下の合金元素を低損失元素といい、Ni、Co、Mo、W、Cuなどが含まれる。低損失元素は一般に炉装入物とともに添加することができ、電解銅は融点が低いため、溶解の最後に添加する。MoとWの製錬中の損失は、主に酸化物の揮発性損失によるものである。

さらに、タングステンを含む合金は、るつぼがタングステンを吸収するため、タングステンの損失や化学組成の不適合につながるため、新しいるつぼで製錬することはできません。また、タングステンを含む材料は、るつぼの底に多量のタングステンを含む材料が沈殿し、長時間溶融できなくなる「底付き現象」を引き起こす可能性がある。WとMoの損失を減らすには、製錬中に十分な溶融と攪拌を確保する必要がある。

2.中損失元素の管理方法中損失元素とは、Cr、V、Si、Mn、Nb等の損失率が5%~20%の元素を指し、その添加は炉内の状況に依存する。一般にNbは精錬の最後に添加され、十分に攪拌される。Crを含む鋼を製錬する場合は、クロムがスラグ中に酸化しないように注意する必要がある。クロム含有量が高くない場合は、完全脱酸後に添加するのがよい。FeSの熱脆化効果を除去するためにMnを添加する場合、Mn/S>8を管理する必要がある。

3.高損失元素の管理方法Ti、Al、Re、Zrなどの合金元素は、通常の製錬条 件では20%以上の損失率を示し、高損失元素で ある。一般に、最終脱酸後に添加する。添加方法は脱酸システムによる。

また、合金元素の回収率をコントロールするためには、合金元素の添加方法や添加時期を総合的に検討する必要がある。例えば、高温合金を製錬する場合、Tiを添加する必要がある。Tiをスポンジチタンの形で添加した場合、最終脱酸後に添加しても回収率は70%程度にしかならない。しかし、チタンをNi-Ti中間合金にして添加すれば、回収率は95%以上に達する。

真空誘導溶解(VIM)は、電磁誘導を利用して渦電流を発生させ、金属導体を加熱することにより、真空条件下で材料を溶解する方法である。新しい真空誘導脱ガス・注湯(VIDP)技術には、溶解体積が小さい、真空排気時間と溶解サイクルが短い、温度と圧力の制御が容易、揮発性元素の回収が容易、正確な組成制御などの利点がある。1988年の登場以来、先進国の大型真空誘導炉の重要な選定対象として挙げられている。

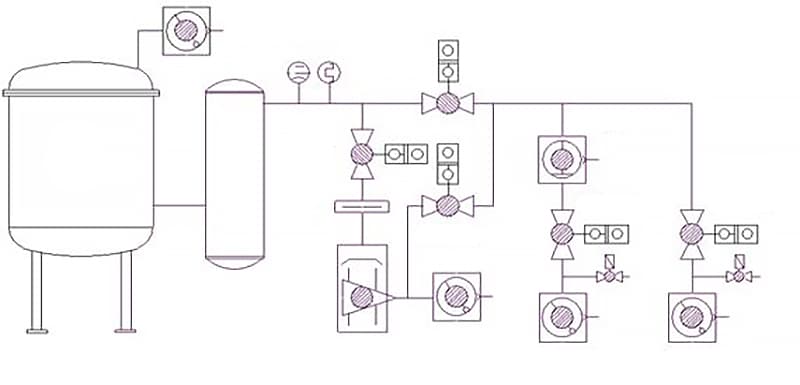

3.1.1 真空誘導炉の設備

真空誘導炉は超合金の製造に使用される設備である。操作モードによって、バッチ式炉と半連続式炉に分けられる。真空誘導炉は超合金の精錬に使われ、特殊合金の鋳造にも使われる。真空誘導炉のサポート設備は図3-1と3-2に示すように、電源と電気制御、炉本体、真空システム、水冷システムの四つの部分に分けられる。

3.1.2 真空誘導炉の電源

真空誘導炉の電源には以下の要件がある:

(1) インダクタの端子電位は低くする。真空誘導炉の使用電圧は中周波誘導炉の使用電圧より低く、通常750V以下である。

(2) 高次高調波が負荷回路に入らないようにする。サイリスタ周波数変換回路を使用する場合、高次高調波が負荷回路に侵入し、インダクタが炉殻電圧を上昇させ、放電を起こすことが多い。そのため、電源の出力端に中周波絶縁トランスを追加し、高次高調波の侵入を遮断する必要がある。

(3) 発振回路の電流を大きくする;

1-真空誘導溶解室; 2-荒引きバルブ; 3-高真空バルブ; 4-機械式ポンプ; 5-拡散ポンプ; 6-バルブ

3.1.3 真空誘導炉の炉体構造

真空誘導炉の従来の構造は、炉体の開閉形式によって、一室式縦型炉と二室式横型炉に分けられる。真空誘導炉の炉体は主に炉殻、誘導子、るつぼ、傾斜機構、鋳造システム、水冷システム、電源装置から構成される。炉体の構造には、るつぼ回転鋳造型と炉体傾斜鋳造型がある。

真空誘導炉の炉体には、投入、攪拌、温度測定、サンプリング装置などの付属品が装備されています。真空誘導炉の最大の特徴は、製錬・鋳造工程が炉殻内で行われることです。炉殻は固定炉殻と可動炉殻に分けられる。炉殻は内部の真空によって形成される強い圧力に耐え、十分な構造強度を持たなければならない。

小型真空誘導炉の炉殻は二重層構造を採用し、非磁性ステンレス鋼を使用し、耐熱性が高い。 鋼板 内層に鋼板、外層に普通の鋼板を溶接し、その間に冷却水を流す。大型の真空誘導炉では、一部に二重構造を採用し、外側を水管で冷却する単層鋼板としている。炉殻の可動部と固定部の接触面は真空ゴム部品で密閉する必要がある。真空システムの原理を図3-3に示す。

3.1.4 真空誘導炉溶解の特徴

(1) ガス含有量が少なく、製品の純度が高い;

(2) 製品の組成を正確に管理する;

(3)原料への適応性が強い;

(4)複雑な形状の鋳物と同様に、真空条件下でインゴットに鋳造することができる。

しかし、真空誘導炉溶解にもいくつかの問題がある。溶解中、溶湯はるつぼ耐火物と長時間接触するため、耐火物による金属の汚染が避けられない。次に、溶湯の凝固条件が一般的な鋳造方法と変わらないため、緩みや偏析などの欠陥が残る。

表3-1 さまざまな溶解方法で製造されたSAE4340鋼のガス含有量

| 溶解方法 | [O]/% | [H]/% | [N]/% |

| チャージ材料 | 0.0251 | 0.00018 | 0.0029 |

| 電気炉 | 0.0031 | 0.00017 | 0.0039 |

| 非真空誘導炉 | 0.0030 | 0.00010 | 0.0053 |

| 真空誘導炉 | 0.0003 | 0.00001 | 0.0005 |

表3-2 さまざまな溶解方法で製造されたSAE4340鋼のガス含有量

| 鉄鋼および合金 | 酸化物インクルージョン, % | |

| 非真空誘導炉 | 真空誘導炉 | |

| Cr20 Cr16Ni25W5AlTi2 Cr10Ni65Co10W5Mo5VAl4 | 0.034~0.044 0.025 0.013~0.044 0.012 0.006~0.010 | 0.006~0.010 0.006 0.003~0.010 0.0046 0.005~0.010 |

(1) 真空下での炭素脱酸

真空下での炭素脱酸能力は、真空度の上昇に伴い著しく向上する。1600℃では、真空度が10-3気圧のとき、炭素の脱酸能力はアルミニウムのそれを超えている;システム真空度が10-5気圧のとき、炭素の脱酸能力は大気圧下の105倍である。炭素脱酸は主に真空下で利用される。

(2) 鋼中のガス溶解とその影響因子

溶融金属中の二原子ガス分子の溶解度は、大気中のガス圧力の平方根に比例する。したがって、真空度が高いほど、金属へのガスの溶解度は低くなる。

1600℃、PH2=100Kpaでは、合金元素が溶融鉄中の窒素の溶解度に及ぼす影響、および1600℃、PN2=100Kpaでは、合金元素が溶融鉄中の水素の溶解度に及ぼす影響を考慮する必要がある。

真空誘導炉製錬の全サイクルは、装入、溶解、精錬、合金化・脱酸、注湯など、いくつかの主要段階に分けることができる。

3.3.1 充電

(1) 原材料の要件

真空誘導炉で使用される装入物は、一般に表面処理された清浄な原料である。 除塵済み と脱脂を行い、合金元素のほとんどを純金属の形で添加する。完成品の品質に影響を与えたり、溶解中に飛散するのを避けるため、チャージ中は湿ったチャージ材を使用すべきではない。チャージ中、チャージ材の上部は緩く、下部はタイトにし、溶融中に上部のチャージ材が引っかかったり溶着したりすることによる「ブリッジ」を防ぐ。大型の材料を装入する前に、るつぼの底に小型の軽量材料の層を敷くべきである。高融点、難酸化性のチャージ材料は、るつぼの中間部および下部にある高温ゾーンに装入する。Al、Ti、Mn、B、希土類などの活性元素は、別のフィーダーに装入することができる。

(2) 充電条件

I.チャージ材の下層はコンパクトにし、上層は溶融プロセス中に上層のチャージ材がブリッジするのを防ぐためにルーズにする。

II.高融点、難酸化性の装入原料は、るつぼの中間部および下部にある高温ゾーンに装入する。

III.酸化しやすい電荷物質は、金属脱酸のための良好な条件下で添加すべきである。

IV.揮発性元素の損失を減らすために、合金の形で金属融液に添加したり、不活性ガスを溶解室に導入して一定の炉圧を維持したりすることができる。

3.3.2 融解期

断続的に稼働する真空炉の場合、装入物が投入された後、真空チャンバーが閉じられ、真空が排気される。真空チャンバー内の圧力が0.67 Pa(5×10-3 mmHg)の場合、電力を投入してチャージ材を加熱することができます。チャージ材を真空条件下で装入する連続生産炉では、装入が完了すると同時に溶融段階に入るよう電力を供給することができます。溶融中のチャージ材の脱ガス効果を考慮すると、溶融初期には最大限の投入電力は必要ありません。その代わり、過度の脱ガスによる飛散を避けるため、装入物の脱ガス状況に応じて電力を徐々に増加させる必要がある。激しい沸騰や飛散が発生した場合は、投入電力を下げるか、炉圧をわずかに上げて抑制することができます。透明な溶融プールの兆候は、溶融プールの表面が穏やかで、気泡が逃げていないことである。その後、精錬段階に進むことができる。

3.3.3 精製段階

精錬段階の主な仕事は、液体金属の純度を高め、合金化を行うことである。同時に、融液の温度と合金化も調整する必要がある。精錬段階の目標は、ガス含有量を減らし、有害な不純物を除去し、鋼組成を適格なものにすることである。精錬段階の温度は、製錬金属の融点の100℃以上に制御する必要があります。大型真空誘導炉の真空度は通常15-150Pa、小型真空誘導炉の真空度は0.1-1Paである。精錬時間は200kg炉で15~25分、1トン前後で60~100分です。

3.3.4 合金化

合金化とは、良好な脱酸・脱ガス条件下で、合金元素を添加して組成を調整することをいう。添加する元素の種類と量は、合金特性に対する要求によって決定され、添加の順序と条件は、合金元素の酸素との親和性と揮発性によって決定される。各元素を添加した後は、溶融を促進し、均一な分布を確保するために、出力を上げて一定時間攪拌する。

3.3.5 鋳鋼と注湯

合金化段階後、るつぼ内の金属液が目的の組成と温度に達し、坩堝内の金属液が目的の組成と温度に達した後 真直 真空チャンバーが技術要件を満たせば、鋼を鋳造することができます。断熱キャップに注湯する場合は、直ちに真空を破り、加熱剤と断熱剤を加えて、鋳塊本体に収縮ポロシティが入らないようにする。複雑な組成の高温合金の場合は、鋳造後15~20分間真空中に放置してから真空を破る。大型の連続真空誘導炉の場合は、インゴットを真空下で冷却させることができる。

すべての金属(一部の非金属を含む)には平衡蒸気圧Poiがあり、これは金属の物理的性質、気体状態の形態(単原子、二原子、多原子分子)、温度に依存する。物質iの蒸気圧Poと温度の関係は以下の通りである:(P0は標準圧力であり、修正する必要はない)

lg(Poi/133.3)=AT-1+BlgT+TC×10-3+D (3-1)

ここで、Poi の単位は Pa である。鉄鋼冶金に関連する元素のパラメータA、B、C、Dおよびその他の関連物性を表3-5に示す。元素の蒸気圧が高いほど、真空製錬中に揮発しやすい。表3-5のデータによると、1873Kにおける各元素のPoiの小さい順は次のように計算できる:Zn、Mg、Ca、Sb、Bi、Pb、Mn、Al、Sn、Cu、Cr、Fe、Co、Ni、Y、Ce、Sl、La、Ti、V、B、Zr、Mo、Nb、W、Ta。

合金または粗金属中の成分iの蒸気圧Piは、純物質iの蒸気圧Poiと等しくない。なぜなら、合金中のiの濃度は純物質中のそれよりも必然的に低いからである。加えて、iの分子と合金中の他の成分元素との間の相互作用は、i分子間の相互作用とは等しくない。Piの計算式は

Pi= ai .Poi,= r i .N i .Poi (3-2)

式の中で:

ai: 合金中の成分iの活性

ri:iの活性係数

Ni:iのモル分画濃度

鉄合金では、合金元素は不揮発性元素、揮発しやすい元素、揮発によって除去できる不純物元素の3つに分類できる。不揮発性元素には、Ti、V、B、Zr、Mc (Hf)、Nb、Ta、Wが含まれ、易揮発性元素には、Mn、Al、Cr、Fe、Co、Ni、Cu、Ca、Mgが含まれる。真空製錬条件下では、これらの元素は程度の差こそあれ揮発する。鉄鋼および合金には、鉄鋼および合金の性能に重大な影響を及ぼすいくつかの微量金属元素が含まれている。これらの元素を従来の化学的方法で除去することは困難である。これらの元素の蒸気圧が高ければ、真空製錬中の揮発によって除去することができる。これらの金属元素には、Sn、Pb、Bi、Sb、Znが含まれる。

マグネシウム、ジルコニウム、ホウ素などの微量元素は微細合金に使用され、Pb、Bi、As、Sb、Snなどの微量不純物は鋼や合金に有害である。純マグネシウムは、溶融温度での蒸気圧が高く、密度が低く、酸素との親和性が強いため、マグネシウム合金は困難である。

真空製錬では、マグネシウムは溶解の後期に二元または三元合金の形で添加される。マグネシウムの回収率を向上させるために、マグネシウムを添加する際には以下の点に注意する必要がある:

(1) 溶鋼の温度は、マグネシウムを添加する前の出鋼温度より20℃程度低くする。

(2)マグネシウム添加後の保持時間をコントロールする必要があり、一般的にはタッピング前1~5分以内に添加する。

(3) マグネシウムの高い回収率を確保するため、マグネシウムを添加する前に炉内にアルゴンガスを導入する。

鉄鋼および合金中の微量有害元素は、通常、スクラップの繰り返し使用によって蓄積された低融点不純物であるか、一部の鉄鉱石に含まれている。これらの有害不純物元素は一般に蒸気圧が高いため、真空精錬が最も効果的な除去方法である。蒸気圧の違いや他の成分元素の影響により、これらの元素の揮発速度は大きく異なる。

誘導炉技術の絶え間ない発展により、コアレス誘導炉の容量は増加し続け、生産に投入された真空誘導炉と伝統的誘導炉はそれぞれ60tと40tに達した。1960年代、米国はVIM(真空誘導溶解炉)炉を相次いで生産し、その容量は15t、30t、60tにまで達した。電気炉の能力増大は、特殊な物性を持つ高純度耐火物の需要も増大させる。

真空製錬で使用される耐火物の操業条件は、一般に、通常の製錬で使用される条件よりも厳しい。これは、多くの耐火物がその組成に応じて分解し、真空条件下で溶融金属と反応するためである。一方では溶融金属を汚染し、他方では耐火物の腐食を増大させる。これは、シリカや酸化鉄を多量に含む耐火物では特に顕著である。

真空製錬で使用される耐火物に発生する収縮クラックは、通常の製錬、特に高容量(2.5t以上)のコアレス誘導炉で発生する収縮クラックよりも深刻である。従って、大型誘導炉用耐火物には以下の特性が求められる:

(1) 不可逆的な膨張、収縮亀裂は発生しない;

(2) 高純度;

(3) 真空環境での安定性が良い;

(4) 溶融金属やスラグの浸食に耐えられること。

このような特徴を持つ耐火物には、高純度マグネシア・アルミナスピネルやアルミナなどがある。近年、これらの耐火物のバッチ化、それに対応する補修材やバインダーの開発が著しい。

マグネシアとアルミナが反応し、低密度の高純度マグネシア-アルミナ-スピネルを形成する。マグネシア-アルミナ-スピネルで作られたライニングは1647℃の温度で使用でき、室温まで冷却した後、または冷たい材料で充填した後、1647℃で加熱して使用することができ、数十サイクル後に割れることはない。関連報告によると、公称容量6tの誘導炉のライニングは95%アルミナをラミングして作られている。300と400シリーズステンレス鋼を生産する場合、炉ライニングは何の処理もせずに150炉の連続使用が可能です。

誘導炉が発明されて以来80年近くにわたり、設備とプロセスの両面で大きな進歩があった。その結果、生産量、生産性、製品品質、製品範囲の面で、誘導炉製錬を改善する対策が採られてきた。これらの対策には、合金のマグネシウム処理、低酸素ポテンシャル脱りん、アルゴン吹き込み、粉末噴射、水素・酸素混合ガス吹き込みなどが含まれる。 脱炭および液体鋼の水素精製。

3.6.1 合金のマグネシウム処理

高温のニッケルまたは鉄をベースとする合金、およびアルミニウムやチタンのような反応性の高い合金元素を多く含む精密合金は、熱可塑性のような満足のいく特性を保証することはできません、 溶接性このため、精錬の最後にマグネシウムを一定量添加する。そのため、精錬の最後に一定量のマグネシウムが添加される。金属中の残留マグネシウムは、これらの特性を著しく向上させることができる。

マグネシウムの特異な物理化学的特性により、マグネシウム添加工程における添加方法や回収率の制御が困難である。この問題に対処するため、Ni-MgやNi-Mg-Meなどのマグネシウム合金を用いてマグネシウムの蒸気圧を下げ、融点や沸点を上昇させる。マグネシウム処理の操作工程は以下の通りである:

(1) 精製期間終了後、BおよびCeを添加する必要がある場合は、BおよびCe添加後のタッピング温度より20℃低くなるように融液温度を調整する;

(2) 真空チャンバー内に高純度アルゴンガスを13~27kPaの圧力まで充填する;

(3) マグネシウムを含むブロック状の中間合金の形で、金属融液にマグネシウムを加える;

(4) マグネシウム添加後は直ちに激しく攪拌し、マグネシウムの損失を抑えるために長時間の攪拌は避ける。マグネシウム添加後1~5分以内に鋼をたたくこと。

3.6.2 低酸素ポテンシャルの脱リン酸化

合金鋼を溶製する場合、特にリターン材を炉料として使用する場合は、合金元素の損失を低減するために、溶融・精錬プロセス中の炉ガスやスラグの酸素ポテンシャルを制御する必要がある。そのため、製錬過程での脱りんには酸化法は使えない。低リン鋼が必要な場合、リン含有量が規格要件より低い原料しか使用できず、製造コストが上昇する。高合金鋼リターン材の製錬中の脱りん問題を解決するため、近年、低酸素ポテンシャル脱りん法の理論と実践が提案され、誘導炉製錬にも適用されている。

鋼中のカルシウムとリンは、鋼液の十分な脱酸と脱硫の条件下で、次のように反応することができる:

3Ca+2[P] = Ca3P2 (3-3)

生成物はリン化カルシウムである。反応に関与するカルシウムは、金属カルシウム、カルシウム合金(ケイ素-カルシウム合金など)、カルシウム化合物(CaC2など)である。金属カルシウムは融点が低く(839℃)、蒸気圧が高く(1600℃でP=1.775×105Pa)、鋼液への溶解度が低いため、鋼液に添加するとすぐに蒸発して気泡となって浮上する。浮き上がる過程で、カルシウム蒸気は鋼中のリンと反応してCa3P2を生成することができるが、カルシウムの利用率は非常に低い。代わりにカルシウム合金や化合物が一般的に使用される。

カ3P2 反応により生成したものは鋼液中で不溶性の化合物であり、融点は1320℃、密度は3.3g/cm³である。製鋼温度では液状で浮上し、スラグに入る。しかし、リン酸カルシウムは製鋼の条件下では安定ではなく、強い還元剤である。炉内雰囲気の酸素ポテンシャルが高く、スラグ中に還元しやすい酸化物があると、次のような反応が起こる:

(カ3P2)+ 4O2 = 3 (CaO)+ (P2O5) ; (3-4)

y (Ca3P2)+ 8 (MexOy) = 3y (CaO) + y (P2O5)+ 8x [Me] (3-5)

炉内ガスに水蒸気が含まれている場合:

(カ3P2)十3H2O= 3 (CaO) + 2PH3 ↑; (3-6)

PH3は水蒸気があると炉ガスと一緒にリンを奪うガスであるが、このガスは有毒であり、操業中にこの反応が起こらないように注意する必要がある。を含む炉スラグを処理する場合は、安全確保のために特別な措置を講じる必要がある。3P2.スラグのアルカリ度が高い場合、CaO.P2O5 より高い安定性が得られるだろう。

3 (CaO) + (P2 O5) = (3 CaO.P2 O5) (3-7)

しかし、ケイ素カルシウムとCaC2 低酸素ポテンシャルの脱りん処理に使用されるものは、強い還元性を持っている。したがって、ケイ素カルシウムまたはCaC2 スラグ中のリン酸カルシウムが分解し、P2O5 が減少し、リンが鉄に戻り、低酸素ポテンシャル下での脱りん効率が低下する。

実際の操業では、鋼の酸素ポテンシャルを低く維持し、リン含有スラグを適時に除去することが、脱リンカルシウムの効率を向上させる鍵である。カルシウムを添加する際には、カルシウムが激しくガス化し、飛散することがないように注意する必要がある。CaC2 を脱リン剤として使用する場合は、CaC の酸化を避けるために、るつぼを覆い、還元性ガスまたは不活性ガスで満たす必要がある。2 スラグに含まれる。Crの製錬では12MoV金型鋼の場合、パウダーの使用量は10~15kg/tで、脱りん速度は約0.005%である。粉末溶射終了後、直ちにスラグを除去し、新しいスラグを作る。

3.6.3 アルゴンブロー

取鍋でのアルゴン吹き込みは、普通鋼や低合金鋼の製錬ではすでに成熟した技術である。溶鋼を攪拌し、炭素-酸素反応を促進し、気泡表面での介在物の衝突、成長、上昇を付着、促進するアルゴン気泡の上昇流に依存しており、特定の条件下では脱ガスも可能である。

アルゴンの純度が高く、非常に乾燥している場合、アルゴンを吹き込むことでいくつかのガス、特に水素を除去することができる。アルゴン吹き込み時間が約20分の場合、脱水素率は約50%に達する。製鋼温度で蒸気圧の高い有害な微量元素、例えば鉛やヒ素も、アルゴン吹き込みによってさまざまな程度まで除去できる。報告によると、アルゴンを20分間吹き込むと、鋼中の鉛を70~80%除去できるが、ヒ素の除去率は10%に過ぎない。

3.6.4 粉末注入

粉末噴射冶金は、溶鋼を精錬するために近年開発された新しい技術である。取鍋粉体噴射は、従来の製鋼生産で広く使用されており、脱燐、脱硫、脱酸、介在物の形態制御、合金化、炭素添加などの冶金作業を完了するために、さまざまな粉末剤を使用することができます。粉末噴射技術は本質的に、溶鋼に固体材料を添加する技術である。

粉末はキャリアガスによって輸送されるため、粉末と同時に入るキャリアガスは融液の攪拌を引き起こし、それによって冶金反応の運動条件を改善する。したがって、粉末噴射は従来の固体材料添加技術よりも効果的である。もちろん、この添加技術は誘導炉溶解にも使用できる。

誘導炉溶解では、脱燐剤(カルシウム合金またはカルシウム化合物)または脱硫剤を吹き込むことができる。脱硫剤としては、主に石灰系粉末(w(CaO)60-80%、w(CaF2)20-40%)である。この脱硫剤は入手が容易で安価であり、溶鋼の成分調整に影響を与えず、脱硫率は約30〜50%である。

もう一つの広く使われている脱硫剤は、Ca-Si-CaFである。2 (ここでw(CaF2)が20-30%)の場合、この脱硫剤中のケイ素の大部分は溶鋼に吸収され、ケイ素含有量を増加させることができ、脱硫速度は40-80%に達することができる。炭素添加を必要としない鋼の場合、石灰系脱硫剤に一定割合のCaC2を添加することでも良好な脱硫効果が得られる。

パウダー・インジェクションのキャリア・ガスとしては、ボトル入りアルゴン・ガスが一般的に使用されている。窒素含有量を必要としない鋼種には窒素を使用することもでき、コスト削減につながる。使用圧力は0.2~0.3MPaが一般的です。粉末を均一に供給することを前提に、使用圧力はできるだけ低くする必要があります。射出ガンには耐火物を外付けした鋼管を使用し、溶融池の深さから浸透深さを引いた深さまで挿入する。

3.6.5 アルゴン-酸素脱炭処理

米国のユナイテッド・カーバイド社は、誘導炉におけるFe-Cr-C-O四元系の平衡関係を研究し、鉄中に溶解している炭素およびクロム含有量と気相中の一酸化炭素分圧(PCO)との間に、温度と対応する関係があることを発見した。ある一定のクロム含有量の下では、平衡炭素含有量は温度の上昇または気相中のPCOの低下に伴って減少する。したがって、溶鋼と接触するPCOを減少させることができる限り、溶鋼中の炭素はあまり高くない温度で低いレベルまで減少させることができ、クロムはあまり酸化損失を受けません。

これに基づき、PCO分圧をアルゴンで希釈するAOD法、すなわちアルゴン-酸素混合ガス吹き込み脱炭法が提案された。この方法は、高温、大きなクロム損失、PCO分圧の上昇という欠点を克服している。 の炭素含有量 黒鉛電極、低い炉内ライニング寿命、アーク炉で酸素吹錬によってクロムステンレス鋼を製錬する際の低炭素クロム鉄または金属クロムの大量消費、急速に開発され、広く使用されています。

AOD法は誘導炉で開発されたので、アルゴン-酸素脱炭法は誘導炉溶解にも適用できるはずである。クロム鋼やニッケル-クロム系ステンレス鋼を誘導炉で製錬する場合、アルゴン-酸素混合ガスを吹き込んで鋼中の炭素を除去することができる。

電気スラグ再溶解(ESR)は、高品質の鋼や合金を製造するために広く使用されている二次精錬方法です。このプロセスは、スラグの電気抵抗から発生する熱を利用して、水冷式晶析装置で消耗電極を再溶解します。真空消耗電極アーク溶解と比較すると、ESRは真空システムを必要とせず、多くの場合AC電源を使用するため、よりシンプルで操作しやすく、コンパクトで高品質なインゴットを製造できるプロセスです。

4.1.1 電気式スラグ再溶解装置

真空消耗電極アーク溶解に比べ、電気スラグ再溶解設備は比較的シンプルで、電源変圧器と短絡装置、消耗電極昇降装置、底部水槽付き晶析装置、測定・制御装置、供給・除塵装置など、いくつかの部品から構成されています。ここでは、電源トランス、晶析装置、底部水槽、および各種電気スラグ炉についてのみ紹介する。

(1) 電源トランス

電気スラグ再溶解プロセスの特徴は、大電流・低電圧の交流または直流電源を使用することである。そのため、高電圧入力を電気スラグ炉の容量に見合った低電圧(40~100V)出力に変換する適切な変圧器を選択する必要があります。

(2) クリスタライザー

晶析器は電気スラグ炉の最も重要な部品です。ESRプロセスでは、消耗電極が晶析装置内で溶融し、液体金属が強制冷却されて晶析され、金属インゴットまたは鋳物が形成されます。晶析装置は、炉の溶解室であると同時に、金属を凝固させるための鋳型でもあります。その形状や構造は複雑で、大きく分けてインゴット型晶析装置、スライド型晶析装置、複合型晶析装置の3種類がある(図4-4参照)。

1-消耗電極、2-スラグプール、3-メタルメルトプール、4-メタルインゴット;

1-3 インゴットモード結晶化装置;

4-5-スライド式晶析装置、5-晶析装置、6-底部ウォーターボックス

6-7着脱式、8-移動式

4.1.2 電気アーク再溶解の基本原理

(1) 再溶解の基本原理

電気アーク再溶解プロセスでは、電流は消耗電極、スラグ、金属溶融池、 凝固した金属インゴット、底部水箱を通過し、最後に短絡回路、変圧器など を流れてループを形成する(図 4-6 参照)。バイポーラ直列電気アーク炉の場合、電流は一方の消耗電極からスラグを通り(電流のごく一部は金属溶融池も通り、スラグに戻る)、他方の消耗電極を通り、最後に変圧器に戻り、ループを形成する。

電気アーク再溶解のプロセスには、スラグプールの形成、消耗電極の溶融、再溶解金属の凝固、再溶解インゴットの補修および収縮が含まれ、これらはすべて連続作業手順で行われる。

電流がスラグを通過するとき、スラグの抵抗が高いため、スラグプールでは強いジュール熱が発生する。単位時間当たりにスラグプールに析出する熱量Qは次の式で表される:

Q = I2R (4-1)

ここでQ - 単位時間当たりに発生するジュール熱、J/s;

I - 導電性スラグの電流強度、A;

R - 融解温度におけるスラグプールの抵抗、Ω。

消耗電極がスラグ層に挿入されると、消耗電極の挿入部はスラグの高温によって加熱され、自身の融点を超える。その結果、電極チップの表層が溶け始め、薄い液体金属層が形成され、電極チップの上部に付着する。同時に、重力g、電磁力R、スラグプールの移動による洗掘力Fの作用により、電極先端部の表面に沿って下方に流れ、電極中央部に集中して溶滴を形成する。重力により溶滴は下方に落下するが、スラグと溶滴の界面張力δにより溶滴の落下は阻止される(図4-7参照)。

再溶解プロセスにおける消耗電極の溶融と金属液滴の遷移は、以下の3段階に分けられる:

1) 消耗電極の先端に液体金属膜が形成される;

2) 凝集して溶滴となり、スラグ層を通って金属溶融池に移行する;

3) 金属の溶融プールの表面に入った。

1...スラグプール、2...溶融液層、3...メタルメルトプール、4...スラグスキン、5...電気スラグインゴット、6...晶析装置;

7...底部ウォーターボックス; 8...変圧器; 9...短絡; 10...ホルダー; 11...消耗電極

電気アーク再溶解プロセスは、一般的な製錬方法と比較して、スラグプールの形成、消耗電極の溶融、再溶解金属の凝固、再溶解インゴットの補修および収縮を含む再溶解工程がすべて連続作業手順で行われる点で異なる。したがって、一連の利点がある。

(1) 再溶解された金属はスラグによって効果的に精錬される。

(2) 金属インゴットの結晶化条件を改善し、金属の歩留まりを向上させる。

(3) 装置はシンプルで、生産コストは低く、操作は習得しやすい。

(4)製品の種類が多く、応用範囲が広い。

(5) 電気アーク再溶解にも大きな利点があり、円形、正方形、長方形、幅と長さの比が大きい金属インゴットなど、異なる断面を持つ金属インゴットを生産できる。また、中空管ブランク、圧延機用ビレット、高圧容器、大型高圧バルブ、クランクシャフトなど、さまざまな形状の中空管や鋳物も生産できる。

しかし、電気アーク再溶解には、生産性が低い、電力消費量が多い、脱ガス効果が低い、TiやAl元素の多い鋼を再溶解する際に化学組成を正確に制御するのが難しい、一般的な製錬方法に比べて製造コストが高い、などの欠点がある。

4.3.1 電気アーク再溶解の原材料

(1) 消耗電極

電気アーク再溶解に使用される消耗電極は、一般にアーク炉または誘導炉で製錬された金属インゴットで、圧延または鍛造後に金属棒にされる。その断面は円形、正方形、長方形があり、その品種は再溶解後の完成品と同じでなければならない。特にAl、Ti、Bなどを含む鋼や合金を再溶解する場合、再溶解中に酸化しやすい元素の酸化や燃焼を避けるため、消耗電極の表面に錆や酸化皮膜がないことが要求される。再溶解の際、燃焼の可能性のある易酸化性元素(Ti、Al等)を除き、他の元素は基本的に変化しない。これらの易酸化性元素については、再溶解時の燃焼量に応じて消耗電極を作製する際に一定の範囲に制御する必要がある。消耗電極は、再溶解時の偏心を避けるため、できるだけ真直であることが要求される。 曲げ半径 メートルあたり6ミリ以下。

(2) インゴット保護プレート

再溶解の初期には、底部水箱の焼損を防ぐために、インゴット保護板と呼ばれる金属板を晶析装置の下、底部水箱の上に置くことができます。インゴット保護板は消耗電極と同じ材質でできています。インゴット保護板の表面は酸化皮膜や錆がなく、非常に平らでなければなりません。インゴット保護板の厚さは、一般的に12~18mmを選ぶ。

(3) 点火スラグ

周知のように、電気アーク再溶解の際、溶融スラグには一定の導電性がある。スラグ材料が固体の場合、その導電率は低く、直接熱を伝導してスラグプールを形成することはできない。着火スラグ原料として固体スラグを使用する場合、固体状態で十分な導電性を有するスラグを見つけなければならない。実際には、固体スラグに一定量のTiO2この要件を満たすことができる。したがって、かなりの期間、TiO2 を電気アーク再溶解の着火スラグ材料として使用した。

(4) 再溶解スラグ原料

スラグは電気アーク再溶解プロセスにおいて重要な役割を果たす。一般的に使用されるスラグ系は、主に蛍石(CaF2)、アルミナ(Al2O3)、石灰(CaO)、マグネシア(MgO)などである(表4-1参照)。

4.3.2 電気アーク再溶解のプロセスパラメータの選択

(1) 電気スラグ塊の大きさ

インゴットの重量と大きさの関係は式4-2を満たす。

Gスピンドルの重量、t;Dスピンドルの直径、cm;hスピンドルの高さ、cm;γ溶融金属の比重、g/cm3.

表4-1:一般的なスラグ系と液体状態での密度、融点。

| スラグ組成(単位:百分率 (%). | スラグの密度(グラム毎立方センチメートル (g/cm3) | 融点(摂氏 (℃). | |||

| CaF2 | 酸化カルシウム | A12O3 | 1450℃ | 1650℃ | – |

| 100 | – | – | 2.52 | 2.42 | – |

| 90 | 10 | – | 2.57 | – | 1390~1410 |

| 80 | 20 | – | 2.63 | 2.50 | 1200~1220 |

| 70 | 30 | – | 2.66 | – | – |

| 60 | 40 | – | 2.69 | – | – |

| 70 | – | 30 | 2.88 | 2.80 | 1320~1340 |

| 80 | 10 | 10 | 2.69 | – | |

| 60 | 20 | 20 | 2.90 | – | 1240~1260 |

(2) 晶析装置と自己消費電極の寸法

晶析装置の直径Dは以下の式で求められる:

ここで、Dはミリメートル(mm)単位の晶出器の平均直径、D_proはミリメートル(mm)単位の製品の直径、Mはブランクの加工代(インゴットの場合、M=0、鋳物の場合、M=10~15mm)、δ%はインゴットの収縮率(一般に3±0.5%)。

晶析装置の高さHは、以下の式で求められる:

Dが300mmより大きい場合は、Hを下限とする。

自己消費電極の直径d_poleは、晶析装置の直径Dに依存する以下の経験式によって決定することができる:

ここで、Kは充填率であり、通常0.4~0.6から選択される;d_poleは自己消費電極の直径であり、単位はミリメートル(mm)である;Dは晶析装置の直径であり、単位はミリメートル(mm)である。

現在、世界各国では、それぞれの実情に応じて異なる充填比Kを選択している。エネルギー消費量の削減、生産性の向上、インゴット品質の向上、および再溶解金属の品質と安全操業の確保のためには、K値は大きい方がよい。自己消費電極の直径は、操業の安全性に影響するため、あまり大きくすることはできない。

自己消費電極の長さL_poleは、以下の式で計算できる:

ここで、Gはトン(t)単位の金属インゴットの質量、nは1つの金属インゴットを製造するのに必要な自己消費電極の数、γは再溶解金属の密度であり、一般に普通鋼では7.9g/cm3とされる、Zは電極密度であり、鋳造電極では0.95とされ、鍛造電極および圧延電極ではほぼ1と等しい、ΔLは電極の滓化長さであり、これは電極に基づいて決定されるべきである 締め付け 一般的には(2-3)dとされる。

(3) 製錬電圧

製錬電圧は、作業電圧と再製錬中の線間電圧降下の和を意味する。作業電圧はスラグ層電圧に近く、実際の電圧をより正確に表します。これは自己消費電極の浸漬深さを決定し、満足のいくインゴット軸方向結晶の形成と表面品質に影響し、元素の酸化の程度に関係する。炉口電圧を適切に上昇させることで、溶滴を微細化し、スラグ温度を上昇させ、インゴット軸方向結晶成長を促進することができる。一般に、良好な導電性と低抵抗を有するスラグ系では、低い使用電圧を選択すべきである。Al、Ti、鋼のような酸化しやすい元素を含む合金や偏析しやすい合金を製錬する場合も、低い電圧を選択する必要がある。使用電圧は次の経験式で選択できる:

ここで、Uは使用電圧(ボルト(V))、Dは晶析装置の直径(センチメートル(cm))、Bは定数で27-37Vとする。

(4) 製錬電流

製錬電流は、製品の品質や経済的・技術的指標に大きな影響を与える重要なパラメータである。製錬電流を大きくすると、自己消費電極の浸漬深さが大きくなり、インゴットの軸方向結晶に悪影響を及ぼす。製錬電流は、主に自己消費電極の断面積と電流密度によって決まる。

I = A*J (4-8)

ここで、Aは平方ミリメートル(mm2)単位の自己消費電極の断面積であり、Jはアンペア/平方ミリメートル(A/mm2)単位の電流密度である。

電流密度Jは、以下の経験式を用いて選択することができる:

ここで、dは自己消費電極の直径をミリメートル(mm)で表したものである。

(5) 入力電源

入力電力は、電圧値や電流値が適切かどうかをチェックしたり、設備用変圧器を選定する際の基準としたりするために使用される。入力電力は単位スラグプール体積入力電力を基に決定される。D =400-800mmの場合、有効入力電力は0.15-0.30KW/cmです。2D =200-400mmの場合、有効入力電力は0.30-0.60KW/cmである。2D < 200mmの場合、有効入力電力は0.60KW/cmより大きい。2.

(6) スラグの量とスラグ溜まりの深さ

スラグ量は、一般的に使用されるスラグ系と密度を表4-3に示し、以下の式を用いて決定される:

ここで、Gはスラグの重量(キログラム(kg))、Dは晶析装置の直径(センチメートル(cm))、hはスラグプールの深さ(センチメートル(cm))、γは再溶解金属の密度(キログラム毎立方センチメートル(kg/cm3).

スラグプールの深さは、以下の経験式で求めることができる:

D≦250mmを上限とし、D>350mmを下限とする。文献によると、中国の単相電気炉のスラグ量は30-40kg/t、中国の三相電気炉のスラグ量は60-70kg/t、海外のスラグ量はインゴット重量の3-5%である。

(7) 冷却水温度

インゴットの結晶化を促進し、事故を防止するために、晶析装置と底部水槽には高い冷却強度が要求される。冷却水圧は通常1.5~2.0kg/mm2が要求され、晶析装置の出口水温は40~60℃に制御する必要がある。

電気スラグ再溶解のプロセスには、スラグプールの形成、自己消費電極の溶融、再溶解金属の凝固、再溶解インゴットの補足と収縮が含まれる。これらの工程は連続的な作業手順で行われる。

4.4.1 電気スラグ再溶解スラグプールの形成

(1) スラグの機能

再溶解プロセスの熱源。

効果的な洗練。

再溶解した金属をスラグ層で保護する。

さらに、再溶解金属の凝固過程で、インゴットの表面に薄く均一なスラグシェルが形成され、高温スラグとの直接接触から晶析装置を保護し、インゴットの表面を滑らかで脱型しやすくする。

(2) スラグの特性

一定の電気伝導度。

粘度と融点が低い。

蒸気圧が低い。

スラグの適切な界面張力。

スラグの密度は中程度。

スラグの適切な浸透性。

(3) スラグシステムの選択

スラグは、上述したスラグの物性分析に基づいて選択する必要がある。一般的に使用されるスラグ体系を表4-1に示す。

スラグ系の融点は再溶解金属の融点より100〜200℃低く、スラグの粘度も小さいことが望ましい。これにより、再溶解時のスラグの流動性が良好となり、脱硫や非金属介在物の除去に有利となる。また、インゴット表面に薄く均一なスラグシェルを形成し、インゴットの凝固を促進し、平滑な表面を得るのに役立つ。

CaF2-CaOスラグ系は顕著な脱硫能力を有し、脱硫能力はスラグの塩基度が増加するにつれて増加する。硫黄含有快削鋼を再溶解する場合、鋼中の硫黄分を確保するためにR<1の酸性スラグ操業が必要である。

電気スラグの再溶解では、金属中の[O]含有量の増加や元素の焼損を防ぐために、スラグ中の不安定酸化物(FeO、MnOなど)や価数可変金属の酸化物(MexOy)は少ない方がよい。Al、Ti、Bなどの元素を含む鋼や合金を製錬する場合、スラグはSiO2を含んではならない。

Na2OやK2Oなどのアルカリ金属酸化物は融点が低く、揮発しやすいため、スラグにはこれらの酸化物を含まないことが望ましい。

(4) スラグプールの設置

再溶解工程の開始時には、電気スラグ再溶解工程を円滑に進めるために、再溶解スラグプールを速やかに確立する必要がある。スラグプールを確立する方法には、可視アーク法と不可視アーク法があり、現在の生産では主に後者が用いられている。不可視アーク法では、主に固体導電性スラグ着火法と液体スラグ法が用いられる。

4.4.2 自己消費電極の溶解

再溶解された金属液滴の滴下プロセスにおいて、転移特性は主に液滴の滴下頻度と液滴直径の大きさとして現れ、これらは金属の微細化に大きな影響を与える。

まず、スラグの組成が液滴サイズに大きく影響する。直径d_pole=200mmのЭП65鋼自己消費型電極、晶析装置直径D_pro=425mm、再溶解に添加Al2O3量の異なるCaF2-Al2O3スラグ系を使用した場合の液滴品質の変化を表4-2に示す。

表 4-2 ドロップレット・フュージョンの変更点。

| アル2O3 CaF中の含有量2-アル2O3 スラグ、/%。 | 電圧、/V | 電流、/A | 液滴滴下頻度、滴/秒 | 平均液滴質量, /g |

| 1 | 61 | 7500 | 5.07 | 6.90 |

| 5 | 61 | 7500 | 6.53 | 7.50 |

| 15 | 61 | 7500 | 7.01 | 7.95 |

| 30 | 61 | 7500 | 7.06 | 11.70 |

また、スラグプールの深さと液滴の落下頻度や大きさには一定の関係がある。小断面の自消電極を使用した場合、スラグプールの深さが深くなると液滴の落下頻度が低下し、液滴径が大きくなる(表4-3参照)。

表4-3 スラグプール深さ、液滴落下頻度、液滴直径の関係。

| スラグプール深さ, /mm | 30 | 50 | 70 |

| 液滴滴下頻度、滴/秒 | 21.5 | 14.8 | 11.5 |

| 平均液滴質量, /g | 0.11 | 0.16 | 0.21 |

| 平均液滴直径, /mm | 3.12 | 3.54 | 3.86 |

注:電極昇降速度は1.55m/h、電圧は45V。

エレクトロスラグ製造における再溶解プロセスの安定性は、自己消費電極の下降速度と密接な関係がある。電極がゆっくりと下降すると、エレクトロスラグプロセスはアークプロセスに移行する。この時、電極の端は平らで、液滴は通常電極面の端に分布している(図4-18a参照)。液滴が落下する瞬間にアーク放電が観察され、エレクトロスラグプロセスは不安定になる。電極の下降速度を上げると、電極端に円錐状の突起が現れ(図4-18b参照)、電極端の中央(突起の先端)に液滴が形成される。電極の下降速度をさらに上げると、スラグに挿入された電極の円錐部分の大きさが大きくなり、円錐の側面の凹みが小さくなる。

図 4-8 電極の溶融特性

a-低い電極下降速度、b-中程度の電極下降速度、c-高い電極下降速度。

電極の下降速度をさらに上げると、電極先端の円錐体の側面が凸状になり、電極の円筒部の一部もスラグプールに埋まる。この時、電極の下降速度の増加に伴い、電流の緩やかな増加が観察される(図4-19参照)。

図4-9 電極下降速度と電流の関係

1 - 電極直径180mm、U=80V; 2 - 電極直径180mm、U=51V;

3 - 電極直径100mm、U=51V; 4 - 電極直径80mm、U=51V;

電極の下降速度が速すぎると、電極先端と溶融金属プール表面との間で液滴の剥離による周期的なアーク放電が発生し、スラグプールの底で沸騰が発生する。また、電極と溶湯プールとの間で短絡が発生し、再溶解が不安定になることもある。

まとめると、エレクトロスラグ再溶解に大断面電極を使用する場合、電極の端部は正円錐形が望ましく、これが再溶解プロセスを最も安定させる。

4.4.3 再溶解金属の凝固

エレクトロスラグ・インゴットの凝固プロセスと従来の凝固プロセスの違い 鋳造法 は以下の通りである:

(1) エレクトロスラグ再溶解インゴットの偏析は、他の方法よりも小さい;

(2)エレクトロスラグ再溶解工程では、自己消費電極の連続溶解により、通常の金型鋳造では必要とされない新しい液体金属を晶析装置内部に連続的に供給することができる;

(3) エレクトロスラグ・インゴットの表面には薄いスラグシェルがあり、軸方向の冷却速度が半径方向の冷却速度よりもはるかに大きくなり、結晶組織が軸方向になる傾向がある;

(4) エレクトロスラグ鋳塊の結晶構造は、鋳塊表面のスラグシェルだけでなく、溶融金属プールの形状にも関係している。

溶融金属プールの形状形成に影響を与える主な要因には、自己消費電極の下降速度、作業電流、作業電圧、スラグプールの深さ、再溶解金属の熱伝導率が含まれることが、実践により証明されている。

4.4.4 補償収縮、脱型、冷却

補償収縮:引け巣のない滑らかなインゴットを確保し、金属インゴットの歩留まりを向上させるために、再溶解工程終了の10~15分前に補償収縮を実施する必要がある。

脱型と冷却:再溶解が完了した金属インゴットは、脱型前に10分間冷却させる必要がある。金型の冷却時間は通常、鋼種の違いやインゴットの大きさによって決められる。脱型後、合金鋼は一般的に徐冷する必要があり、徐冷の方法には空冷、砂冷、フード冷却、ピット冷却などがある。

4.5.1 エレクトロスラグプロセスにおける脱硫と脱リン

エレクトロスラグ再溶解の脱硫効果は大きく、脱硫率は一般に50~80%に達することができ、これはエレクトロスラグ再溶解の利点の一つである。通常の製鋼法では、金属から硫黄を効果的に除去するためには、以下の条件を満たす必要がある:

(1)スラグは高アルカリ性でなければならない;

(2)スラグをよく流動させるためには、スラグの温度を高くする必要がある;

(3) メタルとスラグの接触界面はできるだけ大きくする。

エレクトロスラグ再溶解プロセスにおける脱硫には3つの形態がある:

(1)スラグ脱硫であり、硫黄が金属からスラグに移動することを意味する。

反応式はこうだ:[S]+(O2-)→(S2-)+[O] (4-12)

反応の平衡定数は (4-13)

したがって、式4-13はこうなる:

スラグ中の酸素イオンの含有量が多く、金属中の酸素の活性が低ければ、金属からスラグへの硫黄の移動が多くなる。スラグ中の酸素イオン含有量を増加させるためには、高アルカリ性スラグを使用することができる。スラグ脱硫の化学反応式から、硫黄が除去されるにつれて金属中の酸素含有量が増加するはずであることがわかる。

(2) 再溶解の過程でガス化脱硫も行われ、スラグから硫黄が大気中に移動する。

(S2-)+ 3/2{O2} = (O2-)+ {SO2} (4-15)

この反応の平衡定数は

式4-16はこうなる:

式4-17から、大気中の酸素分圧が高く、スラグ中の酸素イオンの活性が低いほど、再溶解プロセス中のガス化脱硫に有利であることがわかる。この2つの反応プロセスにはある種の矛盾がある。しかし、両過程は同じシステム内で起こるため、最終的な脱硫効果はこれら2つの反応の相互作用の総合的な結果であるはずである。

(3) 金属中の硫黄がスラグに移行する。

電流と電圧の極性の違いも、金属中の硫黄除去に一定の影響を与える。逆直流(すなわち、正極に接続された自己消費電極)を使用すると、金属中の硫黄がスラグに移行し、より良好な脱硫結果が得られる。基本的に、正電極を使用した場合には脱硫効果は認められない。電気アーク再溶解では、上記の3つの脱硫方法のうち、ガス化脱硫がかなりの割合を占める。全体として、交流電源と高アルカリ性スラグを使用して大気条件下で再溶解するのが最も優れた脱硫効果が得られる。交流電源を使用する場合、CaF2-CaOスラグシステムは、フッ化物スラグシステムの中で最も脱硫効果が高い。

金属中の脱りんについては、製錬過程でできるだけ「三高一低」(高アルカリ性、高(FeO)含有量、多量のスラグ、低温)の条件を作り出すのが従来の方法であった。しかし、電気アーク再溶解プロセスでは、スラグの非酸化性と溶融池の高温のため、良好な脱りん結果を得ることが難しい。

4.5.2 電気アーク再溶解における非金属介在物の除去

電気アーク再溶解は、金属中の非金属介在物を除去するのに効果的である。次の表は、電気アーク再溶解後のボールベアリング鋼の非金属介在物含有量の変化を示している。

表4-4 電気アーク再溶解後のボールベアリング鋼中の酸化物系介在物の変化

| サンプリング場所 | 標本数 | フィールド数 | フィールドあたりの酸化物包有物の平均面積、μm2 |

| 自己消費電極 | 3 | 36 | 254 |

| 電極先端の液滴 | 3 | 38 | 59 |

| 滴り落ちる溶けた水滴 | 5 | 51 | 33 |

| 金属メルトプール | 5 | 63 | 47 |

| リメルト鋼 | 5 | 60 | 37 |

表4-10: 異なる条件下でのエレクトロスラグ再溶解における[Ti]の燃焼減量。

| インゴット | 雰囲気 | 炉の数 | -△[Ti],% | ||

| 最大 | 平均 | インゴットボディの変動 | |||

| 1.0トン | 周囲の雰囲気 | 6 | 0.47 | 0.22 | 0.46 |

| アルゴンガス | 2 | 0.15 | 0.11 | 0.08 | |

(1) エレクトロスラグ再溶解の新しい用途

エレクトロスラグ再溶解ESR; エレクトロスラグ鋳造ESC; エレクトロスラグ注湯ESP; エレクトロスラグ鋳型注湯連続鋳造ESMPC; 遠心エレクトロスラグ鋳造CESC;

エレクトロスラグ熱間トップ鋳造 ESHT; 急速エレクトロスラグ再溶解 ESRR; エレクトロスラグ溶接 ESW;エレクトロスラグクラッディング E.S.クラッディング;

エレクトロスラグ溶射成形 E.S. Osprey; 直接エレクトロスラグ溶解 Direct ESM;

(2) エレクトロスラグ製品の将来展望

I.中・大型鍛造品の生産では、再溶解が独占的な地位を占める。

II.高品質工具鋼の分野で ダイス鋼二相ステンレス耐熱鋼、窒素含有超高強度鋼、パイプブランク、冷間圧延ロールなど、エレクトロスラグ再溶解は絶対的な優位性を持っており、この分野では真空アーク再溶解に取って代わるだろう。

III.超合金(高温合金、耐食合金、精密合金、電熱合金)の分野では、エレクトロスラグ再溶解と真空アーク再溶解が競合状態にある。1980年代後半には、エレクトロスラグ再溶解の生産量が真空アーク再溶解のそれを上回った。真空アーク再溶解に続く多くの材料は、以前の技術評価によって制限された古い材料であり、新しいエレクトロスラグ材料は絶対的な優位性を持っている。

IV.非鉄金属の生産において、エレクトロスラグ再溶解は発展途上の段階にある。

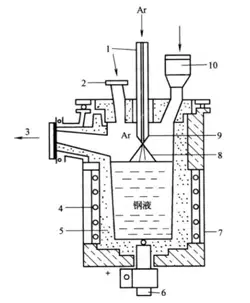

真空アーク再溶解は、スラグのない低圧環境で、金属電極と溶融金属プールの間に発生する直流アークを使用するプロセスです。アークの高温効果により、自己消費型の電極が層ごとに溶融し、電極の端部に溶融液滴が形成されます。これらの液滴は高温アークゾーンを通って溶融金属プールに入り、高温アークによって急速に加熱され、精製と精錬が行われ、その後水冷晶析装置で凝固します。

真空アーク炉は酸素ポテンシャルが低く、高温の溶解条件を作り出すことができるため、白金、タンタル、タングステンなどの耐火性金属や酸化しやすい金属の溶解に適しています。機械工業の発展に伴い、真空自己消費型アーク再溶解プロセスは、チタンおよびチタン合金、精密合金、高温合金、耐火金属の生産に成功裏に適用されている。そのため、1940年代から1950年代にかけて急速に発展し、その規模も大きくなっている。特殊溶解プロセスにおいて、真空アーク溶解は再溶解・精錬の主要な方法の一つである。真空アーク溶解の模式図を図5-1に示す。

1.銅晶析装置、2.操作台、3.光学観察システム、4.電極昇降装置、5.電極棒、6.炉体、7.電極、8.真空システム、9.アーク、10.インゴット、11.電気制御コイル。

真空アーク炉は自己消費型と非自己消費型に分けられる。後者は、タングステンや黒鉛電極などの耐高温導体を使用するタイプの真空アーク炉を指し、溶解する金属を晶析缶に入れてアーク熱で溶解・精錬します。

溶融プロセス中、電極自体は消費されないか、あるいは最小限の消費にとどまるため、非自己消費型と呼ばれる。自己消費型アーク炉は、溶融する金属を電極として使用し、電極はアークプロセス中に一定の割合で溶融・精錬されるため、このタイプのアーク炉は自己消費型アーク炉となります。鉄鋼および合金の生産に使用される真空アーク炉の大半は自己消費型アーク炉であるため、以後のセクションで特に規定がない限り、すべて自己消費型アーク炉を指すものとする。

5.2.1 構造の概要

真空自消式アーク炉には様々なタイプがあるが、基本的な構造は同じである。図 5-1 に真空自消式アーク炉を示す。真空自消式アーク炉の設備一式には、炉体、電源設備、真空系、制御系、観察系、水冷系などが含まれる。真空アーク再溶解原理の概略図を図5-2に、自己消費電極式真空アーク炉の構造概略図を図5-3に示す。

1.金属自己消費電極、2.気相ゾーン、3.アーク柱ゾーン、4.溶融金属プール、5.インゴット。

1.負極; 2.電極供給機構; 3.連結棒; 4.真空スライディングシールスリーブ; 5.炉体; 6.クランプ; 7.ショートロッド; 8.自己消費電極; 9.銅るつぼ; 10.鋳造インゴット; 11.ウォータージャケット; 12.正極; a.冷却水入口; b.冷却水出口; c.真空ポンプ排気。

5.2.2 真空アーク自消式アーク炉の分類

アーク炉には多くの種類があり、その特性の違いによって分類することができます。炉体の構造によって固定式と回転式に分けられます。鋳塊の形状により、固定鋳塊と引き鋳塊に分けられます。運転モードによって間欠式と連続式に分けられます。

5.3.1 アーク再溶解の段階

アーク再溶解プロセスは、溶接電極、アーク放電、通常の溶解、トッピングの4段階に分けられる。

溶接は真空または保護雰囲気中で行われる。溶接される自己消費電極の先端に、アーク開始材(通常、同じ種類のチップから作られる)の層が広げられ、その後、アーク開始材の層が広げられる。 電極棒 を下降させ、遷移電極と自己消費電極の間にアークが発生するようにする。アーク放電帯の両端が加熱され、アークが安定し、液相が多量に形成されると、電極棒を素早く下降させ、アーク放電帯の両端を密着させて溶接する。

アーク放電の目的は、晶析装置の底部で自己消費電極とアーク開始材料との間にアークを形成し、アーク放電領域の温度を上昇させ、晶析装置の底部に一定の大きさの溶融金属プールを形成し、自己消費電極と溶融金属プールとの間の安定したアークを維持し、自己消費電極の再溶解を通常の溶解期間に移行させることです。

通常の溶解期間は、鋼または合金が精錬され、インゴットに凝固する再溶解プロセスの主要段階である。これにより、金属からガスや低融点金属不純物が除去され、非金属介在物が除去され、偏析が減少し、理想的な結晶構造が得られる。

トッピングの目的は、再溶解インゴット上部の引け巣を減らし、上部の "V "収縮ゾーンの気孔率を下げ、介在物の最終的な浮上と除去を促進し、ヘッドカット量を減らし、歩留まりを向上させることである。

5.3.2 プロセス・パラメーター

(1) 自己消費電極の直径

自己消費電極の直径は、再溶解されたインゴットの品質に直接影響する。直径が大きいと、アーク熱が溶融池の全面に均一に分布するため、溶融池が平坦になる。このため、偏析が小さく、組織が緻密で、熱処理性能の向上に有利な柱状結晶方位(柱状結晶粒の方向とインゴットの軸とのなす角度が小さい)を有する再溶解インゴットが得られやすくなる。一般に、電極の直径の選定には以下の式が用いられる:

d/D=0.65~0.85 (5-1)

ここで、dは自己消費電極の直径(mm)、Dは晶析装置の直径(mm)である。

鋼または合金の場合、現在、d/Dは一般に0.7~0.8の範囲で選択される。インゴットサイズが大きい場合は上限を、小さい場合は下限を選択する。

さらに、電極の直径は経験式によって以下のように求めることもできる:

d=D-2δ (5-2)

ここで、δは電極と晶析装置間の距離(mm)である。

電極が多面円柱の場合、この値は電極の端と晶析装置の内壁の間の距離を表します。δの値を決定する際には、エッジアークを発生させる危険性を排除するため、通常の溶解時のアークの長さよりも大きくなるようにしなければなりません。

非鉄または耐火性金属および合金の再溶解時、特に最初の真空再溶解時(ガス放出が多い)には、ガスを十分に除去して安全操業を確保するため、δは鋼の再溶解時に選択した値よりも大きくする必要がある。一般に、δは25~50mmの範囲で選択され、インゴットサイズが大きくなるほど上限が大きくなる。

表 5-1 溶融電流を決定するための経験式

| フォーミュラ | 単位 | 適用範囲 | 備考 | |

| IまたはI | d または D | |||

| iA/cm2 | d mm | 鋼、合金鋼、鉄基またはニッケル基合金。 | i- 電流密度 I- 溶融電流 d- 自己消費電極の直径 D- クリスタライザーの直径 | |

| IA | D mm | スチール、合金鋼 D=145~150 d/D=0.7~0.8 | ||

| IA | d mm | 鉄基またはニッケル基合金 d=10~300 d/D=0.65~0.85 | ||

(2) 真空度:

真空度は、再溶解プロセス中の脱酸、脱ガス、元素の揮発、分解、介在物の除去、アークの挙動、安全操業に直接影響する。したがって、真空度は非常に重要なプロセスパラメーターである。精錬効果を高めるためには、溶解室の真空度を高める必要があるが、アークを安定させるためには、真空度を高くしすぎてはならず、特にグロー放電を起こすような圧力域は避ける必要がある。溶解室の圧力は1.3Pa程度に保つ。

(3) 現在:

溶解電流は、自己消費電極の溶解速度と溶融池の温度を決定する。電流が大きいとアーク温度が高くなり、電極の溶融速度が速くなるため、再溶解されたインゴットの表面品質が向上する。しかし、溶融池の温度が高いため、溶融池の深さが深くなり、再溶解インゴットの晶出方向が水平方向に傾く。その結果、再溶解インゴットの緩みが増加し、組成偏差が増大し、異方性が強まり、熱処理性能が劣化する。

溶融電流が小さいと、溶融速度は小さいが、金属溶融池の形状が浅く平坦になり、晶出方向が軸方向に傾くため、再溶解されたインゴットは緻密で、樹枝状結晶の間に浮き上がったり、浮き上がったりできる介在物が小さく分散している。溶解電流の選択は、電極径、インゴットの大きさ、精錬品の物性(融点、組成、粘度、熱伝導率など)も考慮する必要がある。溶融電流を選択するための公式式を表5-1に示す。

(4) 電圧:

一定電流の条件下では、アーク長さはアーク電圧で決まる。アーク長が短すぎると(15mm未満)、周期的な短絡が発生しやすくなり、溶融池の温度が変動して、結晶組織の均一性や再溶解インゴットの表面品質に影響を与える。アークが長すぎると、熱が集中せず、溶融池の熱分布が不均一になり、再溶解インゴットの結晶組織の均一性に影響を与え、エッジアークのリスクが高まる。真空アーク溶解では、アーク長の制御は基本的に同じである。現在、アーク長さは、24~26Vの電圧に対応する22~26mmの範囲に制御されることがほとんどである。このときのδの値は25mm以上であることが望ましい。

(5) 融解速度:

単位時間当たりに自己消費電極から溶融して晶析装置に入る金属液のキログラム数を溶融速度といい、一般にkg/minで表される。融解速度(V)は、自己消費電極の上下運動に連動する定規が単位時間に降下する距離(S、mm/min)で求めることができる。計算式は

V= K-S (5-3)

ここで、Kは溶融速度係数であり、kg/mm、すなわち、1mmの落下ごとに白色消費電極によって溶融される自己消費電極のキログラム数である。K値は、電極の下方への移動と液面の上方への移動との間の質量バランスから導き出すことができる。

(6) リーク率:

真空システムのリーク率Eとは、単位時間当たりに外部から真空チャンバー内に浸透する空気の量を指し、単位はμmHg.L/sである。リーク率は再溶解金属の品質に大きな影響を及ぼし、特に難溶解合金や活性元素を含む合金ではその影響が大きい。真空系に漏洩したガスは、真空チャンバー内の酸素、窒素、水蒸気の分圧を上昇させ、再溶解金属中の酸化物や窒化物を増加させ、合金の強度や塑性を低下させる。そのため、真空アーク再溶解では、装置のリーク率を≦6.67Pa.L/sに制御する必要がある。難溶融金属およびその合金を溶解する場合、Eに対する要求は0.400~0.667Pa.L/sである。

(7) 冷却強度:

晶析装置の冷却強度は、再溶解されたインゴットの凝固プロセスと鋳造組織に影響する。実際の生産では、冷却水の流量、圧力、入口水温、出口水温のほか、インゴットの種類、重量、鋼種、晶析装置の構造、製錬温度などの要因によって冷却強度が影響を受けます。これらの要因が複雑であるため、冷却水の流量は運転中に経験に基づいて調整されることが多く、入口水温と出口水温が必要な範囲内に収まるようにしながら、溶解速度と一定の凝固速度を維持し、金属溶融池の形状を安定させます。

晶析槽の出口水温の要件は次のとおりです:下部晶析槽の入口と出口水の温度差は3℃未満であるべきであり、上部晶析槽の入口と出口水の温度差は20℃未満であってはならず、出口水温は45〜50℃の範囲内であるべきです。

5.4.1 マクロ 鋼鉄の欠陥 および合金

一般的な巨視的欠陥には、主に再溶解されたインゴットの表面品質不良やクラックが含まれる。

(1)再溶解されたインゴットの表面品質が悪い。

真空アーク再溶解の特徴は、低圧環境下でのスラグフリー操業である。再溶解後の金属液は水冷晶析装置で急速に凝固するため、再溶解インゴットに傷、スラグ介在物、ヘビーマーク、表皮めくれのような表面欠陥が発生することがある。

(2) クラック

クラックは、熱間加工中や完成後のビレットや素材に存在することがある。クラックはその原因によって、表面クラック、引け巣によるクラック、粒界クラックに分けられる。

5.4.1 鋼および合金の微視的欠陥

(1) 気孔率

凝固中、体積収縮と金属液の補給不足により、樹枝状結晶間に微細孔が形成される。この欠陥は、妥当なアークスタートプロセスシステムを選択し、投入電力を短時間増加させることで克服できる(溶融プールの温度を上昇させ、金属の溶融速度を凝固速度より大きくするために、溶融電流を通常より10-20%増加させる必要がある)。

(2) 隔離

偏析は基本的に、選択された結晶分離プロセスによって引き起こされる。組成、インゴットの種類、インゴットのサイズ、溶解速度、メルトプールの形状、凝固速度、磁場の大きさなど、結晶分離に影響するさまざまな要因はすべて、偏析の発生に影響する。

(1)溶解工程を低圧環境で行うことで、合金への外気汚染をなくすだけでなく、鋼や合金に含まれる揮発しやすいガス分や融点の低い有害な不純物を低減し、合金の純度を向上させる。

(2)アルミニウムやチタンなどの活性元素は、再溶解プロセスでの燃焼損失が少なく、合金の化学組成は比較的安定している。

(3) 溶解はスラグや耐火物のない環境で行われるため、これら2つの原因による異物が合金を汚染することがない。

(4) 含有物の種類と分布を改善する。

(5) この溶解法の凝固条件は、低偏析度、高密度の高品質の再溶解インゴットの製造を保証する。

(6) アークが高温であるため、融点の高い金属や合金の再溶解が可能である。

(7)合理的な封孔処理システムにより、再溶解インゴット頂部の引け巣を最小限に抑えることができ、最終引け巣の結晶組織をインゴット本体に近づけることができるため、歩留まりが向上する。

(8) 真空アーク再溶解時の雰囲気を制御できる。

(9) 電気アーク再溶解に比べ、再溶解インゴットの表面品質と密度は劣り、引け巣を完全に除去することはできない。表面品質が悪いため、再溶解インゴットは通常、剥離する必要があり、その結果、金属の歩留まりが低下する。

(10) 硫黄や介在物の除去は、電気アーク再溶解よりも不利である。

(11) 高温合金の場合、真空アーク再溶解による再溶解鋳塊の熱間加工性は劣る。

(12)マンガンのような揮発しやすい元素を含む合金は、真空アーク再溶解時の成分管理が難しい。GCrl5を再溶解する場合、鋼中のマンガンの損失は15~18%に達することがあり、蒸発したマンガンが晶析装置の内壁に凝縮し、再溶解された鋳塊の表面にマンガン含有量が過剰になる。熱間加工前に剥離工程を経なければならない。

(13)設備が複雑でメンテナンスコストが高く、合金の生産コストが上昇する。

(1) W、Mo、Ta、Nb、Zr、Hf、Ti、Uなどの耐火金属および活性金属とその合金。

(2) 特殊合金:高温合金および精密合金。

(3) 特殊ステンレス鋼、耐熱鋼。

(4) 重要な構造用鋼、特に大型鋳塊。

(5) 高級軸受鋼。

(6) 大断面高速度鋼および工具鋼。

(7) 高純度の非鉄金属およびその合金。

プラズマは強力な高温熱源であり、溶接、切断、溶射、化学工業だけでなく、プラズマ溶解という冶金工業でも広く使用されている。

プラズマ溶解は、プラズマアークを熱源として使用し、金属材料と非金属材料の両方を溶解することができる。1960年代初頭に冶金分野に初めて応用され、主に金属材料の精錬、高純度・特殊性能の鋼や合金の溶解、特に高温・精密合金の製造に使用された。

6.1.1 プラズマの発生とプラズマアークの特性

プラズマアークには次のような特徴がある:

6.1.2 プラズマ溶融の利点

プラズマ溶解炉は合金鋼や合金を生産できるだけでなく、W、Mo、Nb、Ta、Zr、Tiなどの一部の耐火金属や活性金属を溶解することもできます。この設備は継続的に改良され、技術的に急速に発展しており、次のような利点があるため、経済的な活力が強い:

(1) 溶解速度が速く、熱効率が高い。

(2) ガスおよび非金属介在物の適切な除去。

(3) 合金元素の損失が小さい。

(4)安定した動作電流と電圧。

(5) 異なる雰囲気と圧力の下で作業できる。プラズマ溶融の際、プロセスの要求に応じて、炉内で異なる圧力や雰囲気(還元性または不活性など)を使用することができます。

(6)スラグ精錬ができる。プラズマ炉は、微細な原料の溶解だけでなく、粗大な原料や硫黄分の多い原料でも溶解が可能です。

(7) カーボン添加の可能性を回避する。

(8) 元素の蒸発量が少ない。プラズマ溶解と他の溶解法(真空アーク溶解、真空誘導溶解、電子ビーム溶解など)との違いは、溶解プールの上空に大気圧があるため、金属中の元素の蒸発量が少ないことです。

(9) 金属を窒素化できる。

(10)設備がシンプルで温度調整が容易である。プラズマ炉は真空炉に比べて設備がシンプルで、アーク温度の調整も比較的容易です。

(11)再溶解材料の範囲が広い。プラズマ再溶解炉は真空アーク炉に比べ、ロッドの再溶解だけでなく、ブロックの再溶解も可能です。

加熱方法によって、プラズマ溶解には主にプラズマアーク溶解、プラズマ誘導溶解、プラズマアーク再溶解、プラズマ電子ビーム溶解などがある。

(1)プラズマアーク溶解(PAM)は、プラズマアークの超高温・不活性ガス雰囲気を利用して、耐火るつぼ内の耐火金属や活性元素を溶解する。このプロセスは、高い合金回収率、効果的な脱炭、高純度合金の製造を可能にする。

(2) プラズマ誘導溶解(PIM)は、プラズマアークの超高温・不活性ガス雰囲気と誘導加熱・電磁攪拌を組み合わせた炉である。PIMは金属材料の脱硫、脱炭、脱ガスを効果的に行うことができ、揮発性元素の制御にも優れている。

(3) プラズマアーク再溶解(PAR)は、不活性ガス雰囲気中のプラズマアークで金属とスラグを溶融し、水冷晶析装置で凝固させるもので、冶金的に良好な結果が得られる。

(4) プラズマ電子ビーム再溶解(PER)は、低真空下でタンタル陰極をアルゴンプラズマで加熱し、熱電子を放出させる。この電子は電界の影響下で陽極金属材料と衝突し、水冷式結晶化装置で凝固する。この方法は、スポンジチタンや他の耐火性金属を効果的に溶かすことができる。

1 - プラズマガン; 2 - 点検孔; 3 - スチールアウトレット; 4 - 誘導コイル; 5 - るつぼ; 6 - 炉底電極; 7 - 炉殻; 8 - プラズマアーク; 9 - プラズマアーク プラズマノズル10 - 合金製フィーディング・ファンネル。

6.2.1 プラズマ誘導溶解(PIM)

プラズマ誘導炉は、通常の誘導炉とプラズマアーク加熱装置を組み合わせたものです。誘導炉にプラズマ熱源を追加することにより、スラグ溶融を採用し、約1850℃の高温活性スラグを生成することができ、金属中の硫黄分を低減するのに有利な条件を作り出す。したがって、普通の誘導炉の冷たいスラグと無防備な雰囲気の欠点を回避し、誘導炉の精錬能力を大幅に向上させる。

プラズマ誘導炉は通常、常圧条件下で作動し、プロセスで要求されれば負圧下でも作動します。

より高い[N]含有量の金属を得るために、プラズマ誘導炉は作動ガスとして非活性ガスN2またはN2+Arを使用することができる。窒素流を通してプラズマアークを形成し、同時に合金化を行うことで、金属中の窒素含有量が増加する。鋼液を脱炭するために、プラズマ誘導炉の作動ガスとして空気を使用する工場もある。

このタイプの溶融設備は、スラグを使用した操業とスラグを使用しない操業が可能であるという重要な特徴を持っている。スラグを使用する溶解プロセスでは、脱硫、脱酸、脱炭の作業を行うことができます。スラグレス操業の場合は、高温プラズマアークで金属液面を直接加熱する。

プラズマ誘導炉は、図6-1に示すように、プラズマ誘導炉本体、誘導炉電源、プラズマガン、プラズマアーク発生装置の4つの部分から構成される。

プラズマ誘導溶解は、鋼や合金中の脱硫、非金属不純物の除去、ガス含有量の低減という点で、真空誘導溶解のレベルに近いか、それを上回る競争力の高い特殊溶解法である。

1 - プラズマガン; 2 - 炉蓋; 3 - 補助陽極; 4 - スチールアウトレット; 5 - 撹拌コイル; 6 - 炉内ライニング; 7 - 水冷陽極; 8 - タングステン陰極; 9 - プラズマアーク; 10 - 炉扉; 11 - 溶融金属; 12 - 溶融スラグ。

6.2.2 プラズマアーク溶解(PAM)

プラズマアーク炉は、プラズマアークの超高温・不活性雰囲気を利用し、耐火物るつぼ内で耐火物金属と活性元素を溶融します。合金の回収率が高く、効果的に脱炭でき、純度が高い。

図6-2はプラズマアーク炉を示し、外観は通常のアーク炉と同様で、炉蓋2、炉扉10、鋼製出口4、電磁攪拌装置5、プラズマガン1、底部陽極7を備えている。ガス汚染を防止するため、プラズマアーク炉を密閉することもできる。

ガンは水冷銅ノズルと水冷セリウム・タングステン(またはトリウム・タングステン)カソードで構成されている。ノズルはセリウムタングステンカソードから絶縁されており、アルゴンガスが流れるようになっています。アルゴンガスはガン上部からガンスリーブを通って炉内に流入し、イオン化してプラズマになる。炉体は耐火物でできており、炉底中央部には底陽極として黒鉛棒(または鋼銅水冷棒)が埋設されている。通電時、底部陽極は直流電源の正極に接続される。

プラズマアークの高温と集中熱、およびこの種のアークによる混合が弱いため、溶融池の金属が過熱し、炉底に未溶融の塊ができることがある。溶解プロセス中の金属の十分な攪拌を確保し、溶融池の温度と化学組成を均一にするため、炉底の耐火物外層に2つの水冷銅コイルが設置される。電流を流して磁場を発生させ、溶融金属を攪拌する。

1 - プラズマガン; 2 - シールリング; 3 - フィードロッド; 4 - 溶融金属プール; 5 - インゴット; 6 - 引き抜きシステム; 7 - 真空システム; 8 - 炉室; 9 - 電源; 10 - クリスタライザー。

非密閉プラズマアーク炉の場合、溶融金属の表面を覆って酸化や吸収を防ぐため、一定量のスラグを生成する必要がある。脱硫タスクがある場合は、アルカリ炉スラグを製造することができ、必要な硫黄含有量を達成するためにスラグ置換操作を使用することもできる。

プラズマアーク炉が示す精錬効果は非常に大きく、高速度工具鋼、耐熱鋼、軸受鋼、超低炭素ステンレス鋼、精密合金、高温合金など、さまざまな種類の鋼や合金の溶解に使用できる。

合金鋼の溶解に加え、プラズマアーク炉は合金鉄の製錬にも使用できる。製鋼プロセスにおいて、スクラップ鋼を溶解する際、炉壁への金属プールの放射が促進され、炉内張りの耐火物への損傷が加速される。炉内ライニングの寿命を延ばすため、電気炉を溶解設備としてのみ使用し、鋼液の精製作業は取鍋で行うものもある。

取鍋内の鋼液を加熱するため、プラズマアーク炉の作動原理を参考にし、プラズマ取鍋加熱装置が開発された。例えば、現在米国で建設されている220tのプラズマ取鍋二次加熱装置、ドイツのクルップ製鉄所の150tプラズマ取鍋加熱炉、この取鍋加熱炉に設置されている電流12kAの交流プラズマガンなどである。

6.2.3 プラズマ・アーク・リメルティング(PAR)。

プラズマアーク再溶解法は、不活性または制御された雰囲気中でプラズマアークを使用して金属を溶解する特殊な溶解法である。金属の再溶解プロセスとも言える。再溶解プロセス中、溶融金属液滴はスラグ層を通過し、晶析装置内で凝固します。真空消耗電極アーク再溶解やエレクトロスラグ再溶解と同様に、溶融と凝固が同時に行われます。再溶解される金属材料には、棒材とブロック材がある。棒材を使用する場合、プラズマアークが棒材に直接当たって溶かす。

インゴットのサイズに応じて、プラズマ再溶解には単発ガン運転と多発ガン運転がある。単発運転では、プラズマガンは炉室中央に垂直に設置され、炉本体側面の材料投入孔から投入ロッドが炉室内に延びる(図6-3)。多連式の場合は、炉の真上からフィードロッドが炉内に伸び、その周囲に複数(4~6個)のプラズマガンが炉の側壁から傾斜して配置される。

ブロック材を再溶解する場合、装入物を迅速かつ完全に溶融させるため、装入物は漏斗樋を通して溶融池の中心に加える必要がある。プラズマアーク再溶解炉の炉殻は通常ステンレス鋼の二重構造を採用し、中間に水冷があります。晶析装置は炉室の底部中央に配置され、電源の一端はプラズマガンの電極に接続され、他端は凝固した金属インゴットを介して溶融池に接続される。

再溶解前に炉内を排気し、プラズマガンの作動ガスとしてArガスを使用する。運転中は炉内のガスを排気しながら炉室内にガスを導入し、炉内圧力を一定に保つ。

プラズマアーク炉やプラズマ誘導炉と比較して、プラズマ再溶解の違いは、水冷式晶析装置を用いて金属の溶融と凝固を同時に行うことである。プラズマアークが高温であるため、溶融金属の表面にスラグプールが形成され、インゴットの表面に薄いスラグシェルの層が形成され、良好な鋳造組織が得られます。再溶解の間、金属はArガス保護を受けているため、金属の化学組成の変動は小さく、ガスや非金属介在物の含有量は少ない。プラズマ再溶解鋼の介在物総量と酸素含有量は、電子ビーム再溶解に次ぐ。

現在、この溶解法は、軸受鋼、合金構造用鋼、耐食鋼、窒素含有合金鋼、耐火金属およびその合金、高温ダイス鋼、精密合金、活性金属の溶解に使用できる。

電子ビーム溶解(EBM)とは、電子ビームの高いエネルギー密度を利用し、金属に熱を与えて溶解させる冶金方法である。主にレアメタル、貴金属、耐火金属の溶解、精製、リサイクルなど様々な分野で応用されている。また、半導体材料や耐火金属およびその合金の単結晶の製造にも利用できる。

電子ビーム再溶解(EBR)は、電子銃から放出される高速電子ビームを熱源として、高真空条件下で金属材料を精錬するプロセスである。電子ビームの運動エネルギーは熱エネルギーに変換され、金属を溶融して精製する。溶融した金属は、水冷式の晶析装置で冷却され、固化した液滴となる。

EBMは高真空条件下で行われるため、過熱温度が高く、液体状態での維持時間が長いため、金属の精製・精錬が効果的に行われる。このプロセスでは、脱ガス、脱酸、揮発性金属不純物などの不純物を除去することができる。インゴットの鋳造過程で、不純物は上部に浮いて集まり、高融点金属は表面に集中する。インゴットの上部を取り除き、外側の層を精製することで、高純度の金属インゴットを得ることができる。図7-1に電子ビーム溶解炉の模式図を示す。

1...油拡散ポンプ、2...機械式ポンプ、3...ルーツポンプ、4...工場床、5...操作台、6...ローディングバルブ、7...ローディングロッド押し出し機構、8...ローディングロッド、9...電子ビーム偏向システム、10...電子銃、11...電子銃真空インターフェース、12...電子ビーム、13...溶解室、14...結晶化装置、15...水冷インゴット鋳型ベース、16...インゴットカー、17...牽引機構、18...牽引機構フレーム;

電子ビーム再溶解プロセスは、タンタル、ニオブ、ハフニウム、タングステン、モリブデンなどの耐火性金属の溶解から始まり、現在では半導体材料、高性能磁性合金、軸受鋼、耐食ステンレス鋼、超低炭素純鉄などの一部の特殊鋼の製造にまで拡大しています。さらに、電子ビーム再溶解炉は、ある種の耐熱合金、特にニオブやタンタルを主成分とするタングステンやモリブデンを含む合金の溶解にも使用できる。報道によると、旧ソ連も銅やニッケルの溶解に電子ビーム溶解炉を使用していた。電子ビーム溶解は、鉄鋼や合金などの金属材料の溶解に使用されるだけでなく、性質の異なるセラミックスやガラスの溶解にも使用できる。

電子ビーム溶解技術の特徴をまとめると、次のようになる:

(1)真空下で電子ビーム溶解を行うため、材料の溶解状態を任意に制御でき、高純度の耐火物が得られる。

(2)電子ビームのエネルギー密度が高いため、ビームの収束・発散を制御して溶融池表面のエネルギー密度を調整することが容易であり、耐火物金属の溶融が可能である。

(3)自動制御が容易に実現でき、特に現代のコンピューター技術、電子技術、自動化技術の応用により、安全で信頼性の高いものとなる。このため、耐火物から高純度の物質を抽出し、得ることが容易になる。

(4) 溶融材料の化学組成を精密に制御できるため、特定の性能要件を満たす希少耐火金属や高純度金属材料の製造が可能になる。

しかし、この再溶解法には、生産性が低い、設備構造が複雑、高圧直流電源が必要、設備投資コストが高いなどの欠点がある。そのため、この溶解法が特殊溶解の主流になることは難しい。生産コストの観点からは、電子ビーム再溶解が最も高い。通常の溶解法で特殊鋼を生産するコストを1とすると、同じ容量、同じ鋼種を溶解する他の溶解法のコストは次のようになる:電気アーク炉再溶解が1.75、プラズマアーク再溶解が2.03、真空アーク再溶解が2.4、電子ビーム再溶解が2.72である。

電子ビーム再溶解の動作原理は真空ダイオードのそれと似ており、カソードとアノードは真空チャンバー内に置かれ、それぞれ直流電源の負極と正極に接続されている。カソードが別の電源によって加熱されると温度が上昇し、カソード材料中の自由電子の一部が熱によって励起され放出される。

陰極と陽極をある電圧の直流電源に接続すると、励起された電子はある強度の電界を受け、加速されて陽極に向かう。電子ビーム再溶解炉では、高速で移動する電子が陽極の金属材料に衝突し、電子の運動エネルギーが陽極の熱エネルギーに変換され、それによって金属材料が加熱・溶解される。電子ビーム再溶解のプロセス原理を図 7-2 に示す。

電子ビーム再溶解炉は、炉本体、真空システム、電気システムの 3 つの主要部分から構成される。溶解装置の概略図を図 7-3 に示す。

1.電子ビーム発生システム、2.真空バルブ、3.真空システム、4.集束・偏向システム、5.作業チャンバー、6.ワークピース、7.高電圧電源、8.磁気レンズ電源、9.偏向コイル電源、10.制御システム。

ここでは、電子銃を中心に炉本体の主要部分を紹介する。その他、真空チャンバー、晶析装置、供給・引上げ機構などがある。

7.3.1 電子銃

電子銃は、電子ビーム再溶解炉で電子ビームを発生させるための重要な部品である。電子銃には、軸方向銃、横方向銃、環状銃など、さまざまな構造形式がある。現在では、軸方向電子銃が広く使用されている。

軸電子銃の外形は円柱状であり、内部構造は図 7-4 のようになっている。電子銃の原理図を図 7-5、三次元シミュレーションモデルを図 7-6 に示す。電子ビームはブロック陰極から放出され、陽極で加速され、集束コイルで集束され、偏向コイルの制御の下、超高速で加熱金属に照射され、金属を溶融する。

電子銃は、電子ビーム放出素子、ビーム形成カソード、加速アノード、イオンコレクター、電子ビーム集束系、電子ビーム偏向系から構成される。電子ビーム放出素子は、加熱陰極3と放出陰極4から構成される。

加熱陰極は、二重螺旋状に巻かれたタングステン線で作られています。40〜50A(電圧5V)の交流電流がタングステン線を通過するとき、それは約2800℃に加熱することができる。加熱陰極と発光陰極間の電圧は、熱電子がタングステン線から放出され、電界の下で発光陰極にヒットし、DC1500Vです。

1.絶縁セラミックポット; 2.真空排気ポート; 3.フィラメント; 4.ブロックカソード; 5.加速アノード; 6.冷却水出入口; 7,9.集束コイル、8.電子ビーム; 10.ガイドチューブ; 11.偏向コイル。

1.フィラメント加熱電源; 2.フィラメント; 3.偏向コイル電源; 4.加速電圧電源; 5.集束コイル電源; 6.電子ビーム、7...集束コイル、8...陽極(アース)、9...陰極。

1.リードホルダー、2. 電子ビーム発生システム、3. ティーコネクター、4,5.第一、第二磁性レンズ、6.真空バルブ、7.磁気偏向システム。

7.3.2 クリスタライザー

電子ビーム炉の晶析装置は真空アーク炉のそれと似ており、紫銅製で水冷式です。晶析装置の底部には、固定式と可動式(インゴットの引き上げに使用)があります。また、晶析装置の内部空洞の断面は、金属製品のさまざまな要件に応じて、円、リング、または長方形にすることができます。

7.3.3 フィーディング装置

電子ビーム炉は溶融と凝固を同時に行う装置である。金属棒が連続的に溶融されるとき、未溶融の金属棒は直ちに電子ビーム照射領域に押し込まれなければならない。供給機構は、ほとんどが機械的な伝達によって駆動される。送り装置には縦型と横型があり、横型には両面交互送りのものもある。

7.3.4 引っ張り機構

底部が可動式の晶析装置では、引き下げ機構を設置する必要があります。これは、晶析槽内の金属が凝固を続ける際、溶融池の高さを一定に保つために、既に凝固した金属インゴットを連続的に引き下げる必要があるためです。電子ビーム炉の引き下げ機構には、機械的な伝達方式を採用するか 油圧トランスミッション.

7.4.1 電子ビーム再溶解プロセス

(1) 炉を始動する前に、設備に潜む危険による事故や高温のメンテナンスを避けるため、炉のすべての部分を入念に点検する必要がある。一方、再溶解する炉材を準備する必要がある。

(2)溶解前に晶析装置と棒材を設置し、炉を密閉して排気する。炉内の真空度が(1~3)×10mmHg(0.00133~0.00399Pa)に達したら、陰極の加熱を開始し、同時に水で冷却する。

(3)電力をかけ始める時、電力は高すぎるべきではない。晶析装置にある特定の量の金属の液体があり、金属のプールにある特定の深さがあり、正常な溶解速度に達するとき力を次第に高めて下さい。

(4)再溶解工程では、電子ビームが晶析装置の壁に当たって破損し、事故が発生しないように特に注意する。再溶解工程では、メタルプールの液面を見ながら、引き上げるタイミングを決め、引き上げ速度とメタル溶解速度の調整にも注意する。

7.4.2 電子ビーム再溶解の冶金的特性

電子ビーム再溶解法は、高真空・高温条件下で鋼や合金を純化・精錬する溶解法である。他の鋼や合金の特殊溶解法に比べ、以下のような特徴があります:

(1)電子ビーム再溶解は、超高真空条件下(~0.00133Pa)で行われる。真空誘導炉や真空アーク炉よりもはるかに高い真空度を持っています。そのため、金属からガス、非金属介在物、特定の有害元素を完全に除去することができ、他の真空炉よりも精製・精錬反応率が高くなります。

(2)再溶解プロセスにおいて、溶解炉材料のパワーと溶融プールを加熱するパワーを別々に調整することが可能である。従って、溶解速度が変化しても、溶融池の必要温度を維持することができる。

(3)陽極に放出される電子ビームは非常に高いエネルギーを持っているため、金属溶融池は非常に高い温度に達することができる(溶融池の表面温度は1850℃に達することができる)。これは、再溶解工程での純化反応に寄与するだけでなく、タンタル、ニオブ、タングステン、モリブデンなどの高融点金属の溶解にも適用できる。

(4)電子ビームの制御性が良いため、電子ビームを制御することで溶融池の加熱位置を制御することができ、溶融池の温度分布を均一にすることができる。これにより、表面品質や結晶構造に優れた金属インゴットを得ることができる。

(5)電子ビーム炉は棒状材料の溶解だけでなく、ブロック状、チップ状、粉末状の金属材料の溶解にも設計できる。

電子ビーム再溶解された材料は高品質で、低融点元素や蒸発しやすい元素の含有量を非常に低いレベルまで下げることができます。真空アーク炉で溶解した鉛に比べ、再溶解した鉛は純度が高く、原子力潜水艦原子炉の制御部品に使用できる。

鋼の電子ビーム溶解の主な利点は、金属および非金属の不純物や不純物元素を大幅に削減できることです。特殊鋼や超耐熱合金の連続フロー溶解や冷間ベッド精錬は、生産コストを大幅に削減することができます。

7.5.1 金属中のガスと介在物の除去

電子ビーム溶解の最大の特徴は、高真空、高温、液体金属を長時間維持できることである。そのため、ガスや不純物元素、それらの低価酸化物の除去に非常に有効である。また、さまざまな材料での実験を通じて、電子ビーム再溶解後に得られる材料が最も純度が高いことが証明されており、金属の性能を大幅に改善・向上させることができる。電子ビーム再溶解法は、合金だけでなく純金属に対しても優れた脱ガス能力を持つ。一部の特殊用途の金属については、複数の再溶解法によってさらに高い純度を達成することができます。

再溶解後の金属中のガス含有量は、再溶解回数と各再溶解時間に関係する。再溶解時間が長ければ長いほど、金属中の酸素と窒素の含有量は少なくなる。しかし、再溶解時間を長くすることは、溶解速度を低下させることになり、生産速度を低下させ、生産コストを上昇させることになるので、総合的に検討する必要がある。

電子ビーム再溶解法は、金属中の非金属介在物の除去にも理想的な効果を発揮します。

7.5.2 金属特性の改善

電子ビーム再溶解は、金属中のガスや介在物の含有量を大幅に低減し、凝固条件を改善することができるため、再溶解金属の特性は著しく改善される。報告によると、電子ビーム再溶解後、耐熱合金中の窒素、水素、酸素の含有量はそれぞれ60-70%、40-50%、70-80%減少し、合金の性能は著しく改善される。構造用鋼を電子ビーム再溶解した場合、通常の溶解法と比較して、材料の伸びは35%増加し、断面収縮率は65%増加し、等方性係数は0.6から0.9に増加した。

膨張合金とは、ガラスまたはセラミック材料で封止された合金の一種を指す。中国では、この種の合金には29の等級と様々な仕様がある。ガラスで封止する主な合金は4J29、4J49、4J52、4J54、4J6であり、セラミックで封止する主な合金は4J33と4J34である。

その中でも4J29は固定膨張合金に属し、-60℃から+400℃の範囲で一定の線膨張係数を持つ。4J29は硬質ガラスとの整合と密封に使用され、電気真空工業の密封構造材料として広く使用されている。その使用量は比較的多く、国内需要は年間数百トンに達し、製品の主な供給方法はストリップである。

4J36は低膨張合金で、0℃~+100℃、-60℃~+100℃の範囲で膨張係数が非常に小さい。温度変化の範囲内で寸法がほぼ一定な部品の製造に使用され、ラジオ、精密機器、計装機器などの産業で広く使用されている。

8.1.1 膨張合金の関連規格

表8-1、表8-2、表8-3、表8-4に、膨張合金のいくつかのグレードの組成要件と関連指標を示す。

表8-1 膨張合金組成の要件

| グレード | 評価要素 已上 /% | 参考 エレメント /% | a × 106 /℃ | ||||||

| C | P | S | ムン | Si | ニー | フェ | 部屋 温度 ~300 ℃ | 部屋 温度 ~400 ℃ | |

| 4J42 | 0.05 | 0.02 | 0.02 | ≤0.4 | ≤0.3 | 41.5~42.5 | 手当 | 4.4~4.6 | 5.4~6.6 |

| 4J45 | 0.05 | 0.02 | 0.02 | ≤0.4 | ≤0.3 | 44.5~45.5 | 手当 | 6.5~7.7 | 6.5~7.7 |

| 4J50 | 0.05 | 0.02 | 0.02 | ≤0.4 | ≤0.3 | 49.5~50.5 | 手当 | 8.8~10.0 | 8.8~10.0 |

| 4J52 | 0.05 | 0.02 | 0.02 | ≤0.4 | ≤0.3 | 51.5~52.5 | 手当 | 9.8~11.0 | 9.8~11.0 |

| 4J54 | 0.05 | 0.02 | 0.02 | ≤0.4 | ≤0.3 | 53.5~54.5 | 手当 | 10.2~11.4 | 10.2~11.4 |

表 8-2 4J36 合金の組成要件

| 化学組成、% | ||||||

| 評価要素 | 参照要素 | |||||

| C | P | S | ムン | Si | ニー | フェ |

| ≤0.05 | ≤0.02 | ≤0.02 | ≤0.6 | ≤0.3 | 35.0~37.0 | 手当 |

表8-3 4J36合金の透磁率と温度の関係

| 温度 | -17.8 | 10.0 | 37.8 | 66 | 93 | 116 |

| 透過率、μ H/m, ×10-3 | 2.25 | 2.15 | 2.04 | 0.68 | 1.81 | 1.70 |

表8-4 室温における4J36合金の機械的性質

| 丸棒 | 金属ストリップ (厚さ1.0mm) | ||||

| σ b,MPa | δ,% | σ 0.2,MPa | σ b, MPa | δ,% | カッピング値、mm |

| 490 | 25 | 333 | 519 | 33 | 9.8 |

8.1.2 膨張合金4J36の精製

膨張合金の製品形態には、主に線材、帯材、管材、丸棒材がある。最も広く使用されている形状はストリップであり、生産に使用される主な設備は電気炉、鍛造ハンマー(3~5t)、スラブミル、焼鈍炉、矯正機、研削機などである、 アルゴンアーク溶接4本ロール(多ロール)冷間圧延機、連続焼鈍炉、表面処理装置など。

19世紀の鉄ニッケル合金の発見から、20世紀の一連の実験的研究、真空精錬の利用により、合金の特性は大きく改善されてきた。研究の深化と実用化のニーズにより、モリブデン、銅、クロムなどの他の元素が二元系に添加され、有名なスーパーインバー合金、初透磁率の高い銅-パーマロイ合金、電気抵抗率の高いクロム-ニッケル-鉄合金などの一連の材料が生み出されました。二つの基本的なパラメータは、磁性結晶異方性定数Kと磁歪定数λであり、これらは技術的な磁化プロセスと合金の磁気特性を決定する。

鉄-ニッケル軟磁性合金。これらの合金の特徴には主に、弱い(または中程度の)磁場において高い透磁率と非常に小さい保磁力、優れた加工性能、複雑な形状のデバイスを作ることができる、良好な耐錆性、長方形のヒステリシスループ、非常に低い残留磁気、またはかなりの磁場範囲にわたって一定の透磁率など、特定の加工後に特殊な磁気特性を持つ材料があります。

8.2.1 関連合金の化学組成

表8-5は、いくつかの典型的な軟磁性合金の化学組成要件を示す。

表8-5 軟磁性合金の化学成分(%)

| C | ムン | Si | P | S | ニー | モ | 銅 | フェ | |

| 1J77 | ≤0.03 | 0.30 ~ 0.60 | 0.15~0.30 | ≤0.02 | ≤0.02 | 76.00 ~ 78.00 | 4.80 ~ 5.20 | 3.80 ~ 4.20 | 手当 |

| 1J85 | ≤0.03 | 0.30 ~ 0.60 | 0.15~0.30 | ≤0.02 | ≤0.02 | 79.00 ~ 81.00 | 4.80 ~ 5.20 | ≤0.20 | 手当 |

| 1J86 | ≤0.03 | ≤1.00 | ≤0.30 | ≤0.02 | ≤0.02 | 80.50 ~ 81.50 | 5.80 ~ 6.20 | ≤0.20 | 手当 |

8.2.2 軟磁性合金1J86の性能特性

1J86合金は主に81%のニッケルと6%のモリブデンを含む。この合金は1J77と1J85に比べてμiが高く、Hcが低く、μmの値も近い。この合金は6%モリブデンを含むため、抵抗率が高くなり、高周波での磁気性能が向上する。より高い静的磁気特性を得るために、シリコンやマンガンは合金に添加されていない。なぜなら、磁気特性に対するそれらの影響は、ニッケルやモリブデンに比べてそれほど大きくないからである。1%のマンガンと少量のシリコンの添加は、合金の温度安定性と熱間加工性を改善することを目的としている。

8.3.1 関連合金の化学組成

表8-6に、いくつかの代表的な高温合金の必要化学組成を示す。

| グレード | 化学組成、% | ||||||||

| Cr | Co | W | モ | アル | ティ | ニー | B | その他 | |

| GH11 40 | 20.0 -23.0 | 1.40 -1.80 | 2.00 ~2.50 | 0.20 -0.60 | 0.70 -1.20 | 35.0 -40.0 | 残り フェ | ||

| GH30 44 | 23.5 -26.5 | 13.0 -16.0 | <0.50 | 0.30 ~0.70 | ベース | 鉄<4.0 | |||

| GH41 69 | 17.0 ~21.0 | 2.8 -3.3 | 0.2 -0.6 | 0.65 ~1.15 | 50.0 ~55.0 | 残り フェ | |||

| K417 | 5.5 ~6.5 | 11.0 ~13.0 | 9.5 ~10.7 | 1.7 ~2.3 | 5.2 ~5.7 | 1.0 ~1.5 | ベース | 0.05 ~0.10 | 0.07 Zr |

| FGH95 | 14 | 8 | 3.5 | 3.5 | 3.5 | 2.5 | ベース | 0.01 | 3.5Nb |

| MGH6 000 | 15 | 4 | 2 | 4.5 | 2.5 | ベース | 0.1 | 1.1Y203 | |

8.3.2 高温合金製錬プロセス

高温合金が要求される耐高温性と耐食性の特性を確保するためには、合金は一定の化学組成、純度、適切な微細構造を持たなければならず、合金の組成と純度は製錬技術に依存する。したがって、製錬工程は高温合金の製造工程における重要なリンクである。

高温合金は合金化度が高いため、タングステン、モリブデン、ニオブ、クロムなどの重元素や、アルミニウム、チタン、ホウ素などの酸化しやすい元素を多く含む。これらの特徴から、高温合金の製錬プロセスには厳しい要件があり、一般に真空製錬が用いられる。現在、ほとんどの合金は真空誘導炉または常圧誘導炉で溶解され、その後、純度を高め、良好な組織と特性を得るために真空消耗炉またはエレクトロスラグ再溶解が行われる。

高温合金を製錬する国内外の設備には、アーク炉、誘導炉、真空誘導炉、真空アーク炉、エレクトロスラグ炉などがある。また、電子ビーム炉やプラズマ炉もある。

中国の長年の生産実践の中で、絶え間ない探求と開発により、表8-7に示すように、初期のアーク炉製錬から現在の製錬プロセスまで、さまざまな製錬方法の組み合わせが生み出されてきた。

表8-7 代表的なNi基およびFe基高温合金の溶解プロセスルート

| 溶融プロセスルート: | 合金グレード |

| アーク炉製錬 | GH3030,GH1035,GH3039,GH1140 |

| 非真空誘導炉製錬 | GH3030,GH3044 |

| 真空誘導製錬 | K4169,GH3044 |

| アーク炉製錬 + エレクトロスラグ再溶解 | GH3030,GH35A, GH1015,GH2035,GH3333 |

| アーク炉製錬 + 真空アーク再溶解 | GH3039,GH3044,GH4033,GH2132 |

| 非真空誘導製錬+エレクトロスラグ再製錬 | GH4033,GH3128,GH4037,GH2135,GH1131,GH4043 |

| 真空誘導炉 + 真空アーク再溶解 | GH4169,GH4037, 80A,GH4118,GH4141,GH2901 |

| 真空誘導炉 + エレクトロスラグ再溶解 | GH3170,4049,GH4761,GH4698,GH500,GH4099 |

| 真空誘導炉 + エレクトロスラグ再溶解 + 真空アーク再溶解 または真空誘導炉 + 真空アーク再溶解 +エレクトロスラグ再溶解。 | HGH4169,GH4169,HGH4033,HGH4145,HGH435 |

8.3.3 冶金プロセスルートの選択

特殊製錬の場合、プロセス・フロー・スキームには多くの一般的な選択肢がある。一つは、直接溶融する単一の製錬方法を使用することができ、またはデュアルまたはトリプルプロセスを採用することができます。製錬の種類と品質に応じて、適切なプロセス方式を選択すべきである。エネルギー消費、設備投資、技術・経済指標、製錬品質などの側面から、さまざまな製錬方法の長所と短所を総合的に検討する必要がある。

表 8-8 一般的な特殊製錬工程フロー

| 製錬のプロセスフロー | 一般的な加工品種: |

| エイム | エキスパンションアロイ、バイメタルストリップ、特殊鋼、高合金鋼、耐食合金など。 |

| ブイアイエム | 軟磁性合金、硬磁性合金、弾性合金、膨張合金、高温合金、超低炭素特殊鋼、耐食合金など。 |

| PAM | 特殊鋼、合金鋼、耐火物、耐食合金など |

| AIM+ESR | 抵抗合金、高温合金、耐熱鋼、耐酸鋼など |

| VIM+ESR | 超低炭素特殊鋼、軸受鋼、高温合金など |

| VIM+VAR | 抵抗合金、熱電対材料、軟磁性合金、チタンおよびチタン合金、高温合金、耐火金属およびその合金。 |

| VIM+EBR | 耐火金属とその合金、バナジウム合金、チタン合金。 |

| AIM+VAR | 変形合金、鋳造合金など |

| VIM+EBR+VAR | 高品質の高温合金。 |

| VIM+VAR+EBR | 高品質の高温合金。 |

| eaf+(aod)+lf+esr | 特殊鋼。 |