スポット溶接は製造業において非常に重要な技術ですが、皆さんはスポット溶接についてどのくらいご存知でしょうか?このブログ記事では、スポット溶接の複雑さを深く掘り下げ、その動作原理、重要な段階、溶接品質に影響する重要な要因を探ります。エンジニアの方も、単に好奇心旺盛な方も、この魅力的な旅に参加して、この重要な接合方法に隠された秘密を解き明かしてください。

スポット溶接の作業原理は、電流の熱効果に基づいている。スポット溶接では、まず、溶接クランプまたは溶接ガン・シリンダーの作用下で、溶接される2つのワークピースが上下の電極によってクランプされる。

その後、溶接電流(通常は数千~数万アンペア)が、ジュールの法則(Q=0.24I²Rt)に従って溶接点の金属を溶かす。 溶接温度 に達すると電流が遮断される。電極の圧力で溶融金属は冷却され、結晶化して溶接ナゲットを形成する。

スポット溶接は薄板溶接に多く用いられ、継手形式は重ね継手やフランジ継手が多い。

スポット溶接には多くの種類があります。私たちの組立工場では、主に両面シングルポイントと片面ダブルポイントの2種類を使用しています。

両面シングルポイント

両面シングル・ポイントは、スポット溶接で最も広く使われている形式である。例としては スポット溶接機 およびシート・スポット溶接機。一度に1箇所しか溶接できないのが特徴。

片面ダブルポイント

片面ダブルポイントは、主に被加工物の同一面に施され、反対側には導電性に優れた大きな銅導電板(ブロック)が施される。

溶接トランスの2次側ワイヤーの両端を電極に接続し、被加工物を電極と銅パッドの間に押し込む。

したがって、複数のスポット溶接機の電極ブロックを組み立てる場合、電極ブロックと電気ブロック支持体を絶縁材料で分離しなければならない。メンテナンス時には、溶接時のシャント防止のため、元の絶縁パッドを取り付けなければならない。

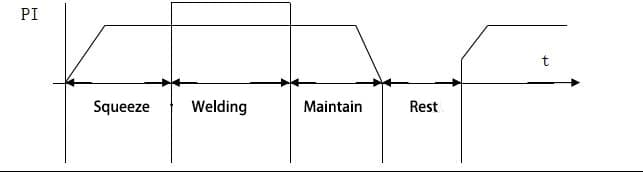

各スポット 溶接工程 スクイズ、ウェルディング、ホールド、レストの4段階を経なければならない。各段階は一定時間続き、具体的にはスクイズ時間tスクイーズ溶接時間 t溶接ホールド時間 tホールド休憩時間t休憩.これら4つの工程は、スポット溶接の品質を高めるために欠かせないものである。図に示すとおりである:

(1) 絞る:

スクイーズ・タイムとは、電極が被加工物に圧力をかけ始めてから通電が始まるまでの時間を指す。この間、電極は溶接に必要な圧力を加え、被加工物を確実に密着させなければならない。

スクイズ時間が短すぎ、2つのワークが密着する前に通電が始まると、接触抵抗が高くなるため、スポット溶接中にバーンスルーが発生する可能性がある。

(2) 溶接:

溶接時間とは、スポット溶接工程で電極が接触している時間のことで、溶接工程における重要なステップである。溶接中、電極を通過する電流が被加工物に流れ込み、溶接点に強い抵抗熱が発生する。

熱の焦点の金属が最初に溶け、溶けた金属はまだ溶けていない金属とプラスチック状態の金属リングに囲まれ、溶けた金属がこぼれ落ちるのを防ぐ。

時間が経つにつれて、溶融核は膨張する。溶接中の加熱速度は非常に速く、低炭素鋼の核温度は、溶融炉の温度より低い。 スチールスポット溶接 は、0.06~0.1秒で1800℃以上(金属の融点を200~300℃上回る)に達することがある。電流が高すぎたり、溶接時間が長すぎたりすると、電極の圧力でスパッタが発生することがある。

一般的に、少量のスパッタは許容範囲ですが スパッタ過多 は、溶接品質に影響を与え、深いへこみを生じ させる可能性がある。通常、へこみの深さは部品の厚さの20%を超えないようにする。

(3) メンテナンス:

維持時間とは、電源が切れてから電極が持ち上がるまでの時間を指し、この間にプラスチックリング内の液体金属が加圧下で結晶化し、溶接核が形成される。

溶接核の液体金属が結晶化して電極が浮き上がる前に溶接電流を遮断すると、溶接核金属が封入されたプラスチックリング内で凝固し、体積補充が不十分なために収縮やポーラス構造が発生する。

明らかに、収縮やポーラス構造を持つ溶接核の強度は非常に低いので、メンテナンス時間は不可欠である。

これにより、加圧下で溶接核が確実に結晶化し、緻密な組織となる。厚さ1~1.5 mmの低炭素鋼板の場合、維持時間は0.1~0.2秒であるが、厚さ8~10 mmの低炭素鋼を溶接する場合、溶接核の完全結晶化には約1.5~2.5秒を要する。

したがって、メンテナンス時間はこの値を下回るべきではない。しかし、過度に長いメンテナンス時間も好ましくない。

(4) 休息:

休止時間とは、ワークから電極を持ち上げてから、次の サイクルで加圧を開始するまでの時間を指す。ワークの移動、位置決め、および溶接機の機械的動作に必要な時間を満たす限り、この時間は短いほどよく、生産性が高くなる。

上記のスポット溶接サイクルは最も基本的なもので、あらゆる金属や合金のスポット溶接に不可欠である。

スポット溶接の熱源は、電流が溶接金属を通過する際に発生する抵抗熱である。

したがって、スポット溶接時の抵抗とその分布は、スポット溶接の品質を左右する重要な要素である。スポット溶接時の抵抗Rには、電極と被加工物間の接触抵抗R極、被加工物の有効抵抗R片、被加工物間の接触抵抗Rタッチが含まれる。

この関係は次のようになる:R = 2Rポール + Rタッチ + 2Rピースとすると、スポット溶接時に発生する抵抗熱はQ = 0.24I2(2Rポール + 2Rタッチ + 2Rピース)t.

注目すべきは、スポット溶接プロセスにおいて、ワークが加熱され、温度が徐々に上昇するにつれて、ワークの固有抵抗と接触抵抗の両方、および溶接電流が大きな変化を示すことである。

したがって、ジュールの第一法則を用いてスポット溶接中に発生する抵抗熱を正確に計算することは困難である。以下は、スポット溶接に関連する3つの重要な抵抗値である。

接触抵抗は、電極加圧力、材料の特性、部品の表面状態に関係する。電極加圧力が高くなると、溶接ワーク表面の突起がつぶされ、接触点の数と面積が増えるため、接触抵抗が減少する。

スポット溶接では、溶接機の能力が小さい場合、スポット溶接時の熱を調整し、溶接品質を向上させるために、電極の加圧力を変えて接触抵抗を調整することがある。

同様に、材料が軟らかいと破砕強度は低くなる。したがって、同じ圧力であれば、接触面が増え、接触抵抗が減少する。酸化物や汚れ、特に導電性の低い酸化物が接触面に存在すると、接触抵抗は低下する。 溶接面これらは電流の通過を著しく阻害し、接触抵抗を増加させる。

接触抵抗も温度に依存する。溶接の加熱過程において、ワークの温度が徐々に上昇するにつれて、接触点の圧潰強度が低下し、接触面積が急速に増大し、接触抵抗が大幅に減少する。鋼部品の温度が600℃近くになると、接触抵抗はほとんどなくなります。

電極と被加工物間の接触抵抗は、一般に被加工物間の接触抵抗の約半分、すなわちRポール = 0.5Rタッチ.この抵抗はスポット溶接には有害で、小さければ小さいほど良い。

この抵抗が高すぎると、電極と被加工物の接触点の温度が過大になり、表面スパッタやバーンスルーの原因となる。さらに、電極が被加工物と溶接しやすくなり、電極の消耗が激しくなり、スポット溶接が困難になる。

ワーク表面の油汚れ、不純物、錆はすべて、こうした悪影響の原因となる。さらに、電極に鉄材が付着している場合は、溶接前に十分に洗浄する必要がある。

スポット溶接では、溶接核を形成するために必要な熱量の大半は、ワークの内部抵抗によって発生し、溶接核に必要な熱量の90%以上を占める。

被加工物の有効内部抵抗R片は、部品の厚さ、電極と被加工物の接触面の直径D、および溶接された被加工物の材料の抵抗係数に関係し、次式で表すことができる:

Rピース = Kxδ⁄D²ΧP

どこだ?

スポット溶接の際、電流がワークの抵抗と接触抵抗を通過することで発生する総熱量Qは、大きく2つの部分に分けられる。Qの1つは溶接箇所とその隣接部で消費され、金属のこの部分を溶接温度まで加熱して溶接を可能にする。

この熱の一部は溶接を実現するために有効であり、有効熱Q効果と呼んでいる。もう一方の熱量は、溶接部周辺の冷えた金属の熱量Q1、電極や冷却水によって奪われる熱量Q2、周囲の空気に放射される熱量Q3を補うために使われる。

この部分の熱は、溶接金属の加熱に使われず、溶接核の熱形成にも役に立たない。これは熱の浪費であるため、無駄熱または損失熱と呼ばれる。図に示すように

上記の関係は、バランス方程式を使って表すことができる:

Q = Q効果的 + Q損失 = q1 + q2 + q3 + q効果的

有効熱量の大きさは、溶接部や金属の体積、温度、熱物性に依存する。溶接部の体積が 金属材料 は一定であり、加熱時間とは関係ない。しかし、熱損失Q損失 は加熱時間の長さに関係し、時間が長ければ長いほどQ損失.

Q効果的 は、溶接部の金属の体積、温度、熱物性に密接に関係している。被溶接材が厚ければ厚いほど、溶接部における金属の体積は大きくなり、したがってスポット溶接ではより多くの熱が必要となる。

Q損失 は、金属の体積、金属材料の熱物性、周囲の媒体の温度にも関係する。

溶接ワークのサイズが大きくなると、金属の熱伝導率が良くなり、周囲の媒体の温度が低くなり、溶接時間が長くなる。損失 も多くなる。つまり、熱伝導率の良い有色金属の中には、低炭素鋼よりもスポット溶接が難しいものがある。

さらに、Q損失 溶接時間は時間とともに長くなるので、溶接品質を確保するために溶接機の出力が十分であることを前提に、溶接時間を短くし、溶接電流を大きくするようにする。

溶接部の加熱温度と加熱時間の関係は、どんなに強力な溶接機でも、加熱時間が長くなるにつれて、溶接部の始まりの温度は急激に上昇し、最終的には一定の値になる傾向がある。

これは、加熱時間が長くなるにつれて、電極から放出される熱量は増加するものの、周囲の冷えた金属や電極に伝導する熱量、周囲の媒体に奪われる熱量も増加するためである。

最終的に、単位時間当たりに抵抗によって放出される熱と熱損失が等しくなり、均衡状態に達するため、作動温度も安定した値に達する。

従って、高品質の溶接スポットを得るためには、溶接時間を延長して熱効率を下げて溶接時間を達成する方法を延々と使っていては、ワークの溶接される部分の温度が溶接温度に達することはない。

スポット溶接仕様には、スポット溶接工程で良好な溶接品質を確保するために、溶接品質に密接に関連するパラメータの範囲が含まれる。スポット溶接時の主なプロセス・パラメーター仕様には、溶接電流、溶接時間、電極加圧力、電極加工面直径などがある。

スポット溶接パラメータの仕様は、スポット溶接の品質と非常に重要な関係がある。したがって、スポット溶接のパラメータ仕様と溶接品質との関係を注意深く分析する必要がある。 溶接パラメータ とスポット溶接の品質。

スポット溶接では、溶接部の抵抗によって熱が発生する:

Q=0.24I_weld²-R-t溶接 (カル)

どこでだ:

スポット溶接では、電極加圧力 Pポール電極と被加工物の接触面の直径、被加工物の材質、厚さ、表面品質が変化しない場合、抵抗Rは基本的に変化しない。上式から抵抗によって発生する熱は、電流I溶接 と時刻 t溶接.溶接電流と溶接時間が長くなるにつれて、溶接部位でますます多くの熱が発生し、特に電流の影響が大きくなる。

スポット溶接では、形成される溶接核の大きさが抵抗によって放出される熱に関係するため、I溶接 とt溶接 は、スポット溶接時のスポット強度に直接影響する。グラフの曲線は、厚さ

ミリメートル単位の低炭素鋼板をスポット溶接する場合、溶接部の引張強さ(PB)と溶接時間(t)の間には関係がある。図に示すように、溶接スポット強度(PB)は、最初は溶接時間と共に急激に増加し、その後減少し、最後に溶接時間が長すぎると減少する。

図2は、図1のA、B、C、D点の溶接ナゲット品質の断面図である。図1のA点に相当するように、溶接時間が非常に短い場合、抵抗によって放出される熱量が少なすぎて、芯金を溶かすことができない。

そのため、図2aに示すように、電極の影響を受けて塑性溶接されるのは溶接部の金属のごく一部だけで、溶接ナゲットは形成されない。

溶接時間が長くなると、図1のA点とB点の間で、溶接部の温度は徐々に上昇するが、図2bに示すように、溶接に必要な温度にはまだ達していない。

図1のB点では溶接ナゲットが小さく、強度もない。図1より、線分A-Bの傾きが比較的大きく、溶接時間などのわずかな変化で溶接品質が大きく変動し、品質のばらつきが大きくなっていることがわかる。

図1のB-Cセグメントに示すように、溶接時間(t)が長くなると、抵抗によって放出される熱によって、図1の図2のC点に示すように、溶接点の温度がスポット溶接に必要な温度まで徐々に上昇する。

溶接ナゲットは必要な幾何学的サイズに達しており、溶接品質は最良である。同時に、C点の曲線が最も平坦で、溶接時間などのわずかな変化が溶接品質のばらつきを小さくし、最も安定した強度をもたらす。

そのため、スポット溶接の基準としては、一般に図1のC点が選ばれる。

スポット溶接プロセスでは、通常の溶接ナゲット直径は、電極と被加工物の接触面の直径の約0.9~1.4倍である。つまり

dナゲット = (0.9~1.4) d電極

図1のC-Dセグメントに示すように、溶接時間をさらに延長すると、溶接品質は徐々に低下し始める。これは、一方では加熱時間が長すぎるため、加熱領域が広がって溶接ナゲット近傍で激しい過熱が発生するためである。

一方、溶接時間が長すぎるため、溶融したコアが大きくなりすぎ、コアの外側のプラスチック金属リングが加圧下で溶融金属を含むことができず、図2dに示すように、過剰なスパッタリング、深いくぼみ、溶接スポットの有効断面積の減少、溶接スポット強度の低下を招く。

溶接電流と溶接点の品質との関係は、溶接時間と溶接点の品質との関係と同様であるため、ここでは改めて説明しない。

電極径とは、電極と被加工物の接触面の直径を指す。電極径は溶接品質と密接な関係がある。他のプロセス・パラメーターが一定であれば、電極径が大きくなるにつれて溶接部の電流密度が低下し、放熱が激しくなる。

これは、電極と被加工物の接触面を拡大し、溶接スポッ トの形成に不利である。 溶接強度.

スポット溶接工程では、溶接スポットの数が増えるにつれて、必然的に電極が摩耗したり、積み重なったりする。電極と被加工物の接触面の直径が徐々に大きくなると、溶接スポットの強度が低下する。そのため、溶接工程では電極の継続的なメンテナンスが必要となる。

通常の場合、電極の接触面の直径(d)と被加工物(薄板)の厚さ(δ)には次の関係がある:

スポット溶接の際、電極加圧力はスポット溶接プロセス仕様の中で最も重要なパラメーターの1つである。電極加圧力(P)の大きさは、溶接金属部の加熱状態に直接影響する。

圧力(P)が低すぎると、被加工物の表面の接触が悪くなり、接触抵抗が高くなる。

加圧力(P)が低すぎると、電極が被加工物に加える加圧力が部品の変形に打ち勝つ剛性力より小さくなり、2つの被加工物が溶接点で接触できなくなり、溶接箇所に溶接ナゲットが形成されなくなることがある。

電極が被加工物に加える力は、2つの部分に分けられる。1つは、被加工物が接触できるように部品の弾性変形を克服する部分であり、もう1つは、溶接接触面を互いに押し付けるために使用される部分である。

被加工物の変形に打ち勝つ力と、電極が被加工物に加える圧力は、被加工物の厚みに関係し、被加工物の厚みが増すにつれて圧力は増加する。

他のパラメーターが変化しない条件下では、電極の加圧力が高くなるにつれて、溶接部の強度は徐々に低下する。

電極の加圧力が高くなると電流密度が低下し、損失する熱量が増加するため、溶接部の加熱が難しくなり、必然的に溶接ナゲットのサイズが小さくなり、溶接品質が低下する。

電極加圧力を高めながら溶接電流を増加させるか、あるいは電極加圧力を高めながら溶接時間を適当に延長して溶接部の強度を維持すると、電極加圧力が高くなるにつれて溶接部の強度はますます安定する。

スポット溶接時のシャント電流とは、電流の一部がワークの溶接部分を迂回して別の回路を形成することを指す。非溶接部を流れる電流はシャント電流と呼ばれる。

溶接スポットを溶接する際、ワークと溶接アームが 接触しているため、電流の一部が溶接部を迂回して別の 回路を形成する。シャントによって溶接部を流れる電流が減少するため、 溶接部の加熱が不十分となり、以下のような品質上の問題が 発生する。 溶接不良.

同時に、シャント回路では、ワークとクランプアームの接触部分が「発火」しやすく、溶接クランプとワークが焼ける。

シャントが発生する理由は様々であり、場合によってはシャントが溶接スポットの品質に大きな影響を与える。したがって、スポット溶接で発生するはずのシャントは、時間内に除去する必要がある。

スポット溶接でよく見られるシャント現象を紹介しよう:

溶接機トランスの二次側電線と溶接機本体は絶縁されている。メンテナンスを怠ると、絶縁不良や絶縁破壊によりシャントが発生し、重大な場合は溶接ができなくなる。

例えば、多点溶接機の導電性クランプ部、絶縁継手、ガスケットなどは、定期的に絶縁性能を検査し、問題があればすぐに修理する必要がある。一般的に、絶縁抵抗は1キロボルトあたり0.5メガオーム以下であるべきである。

隣接する2つの溶接スポット間の距離が小さいほど、シャント経路の抵抗が小さくなり、シャントが大きくなる。

したがって、スポット溶接の際には、シャ ンティングの影響を軽減するために、プロセス要件に 応じてスポット距離を選択する必要がある。

被加工物の厚みが増すと、シャント現象はより深刻になる。これは、ワークの厚みが増すと、シャント経路の金属導電性断面積が増加し、シャント経路の抵抗が減少するため、シャントが増加するためである。

スポット溶接の際、2枚重ねの板を一度にスポット溶接する場合は、3枚重ねの板を一度にスポット溶接する場合に比べて、ワークの枚数が増える分、ワークの板厚が増えるため、隣接する溶接スポットからの分流が小さくなる。

さらに、溶接スポットの溶接順序、被加工物の表面状態、および電極圧力はすべて、スポット溶接中の分流に影響を与える。

つまり、シャントが発生する要因は数多くあり、スポット溶接に与える影響もそれぞれ異なる。その中でも、二次回路の接触によるシャントはスポット溶接の品質に与える影響が大きいので、定期的にチェックしてシャントの発生を防ぐ必要がある。

高品質の溶接 外部と内部の両方に欠陥がないこと。外部では、溶接部は丸く滑らかで、焼けや深い凹 み、その他の様々な欠陥がないことが望ましい。

内部には、引け巣、ゆるみ、亀裂などの欠陥のな い、適切な大きさで密に鋳造された溶接ナゲットがあ るべきである。

ワークピースの洗浄が適切でなかったり、規格の選択が不適切であったりすると、スポット溶接で欠陥が発生する可能性がある。

スポット溶接の主な欠陥には次のようなものがある:

溶け込み不足は、スポット溶接中に「レンズ豆」形状の 鋳造スポット溶接組織が形成されない場合に発生する。この欠陥は、溶接スポットの強度を著しく低下させるため、最も危険である。しかも、この欠陥は一般に外部から検出できない。

融 着 不 足 の 主 な 原 因 は 、 溶 接 電 流 密 度 が 低 す ぎ る か 、 溶 接 時 間 が 短 す ぎ る こ と に よ る 溶 接 部 分 の 加 熱 不 足 で あ る 。溶接部の電流が低下する原因は、溶接プロセス仕様の不適切な調整、二次回路の抵抗増加、シャントの存在、ネットワーク電圧の低下など様々である。

スポット溶接ではスパッタがよく発生する。多少のスパッタは避けられないが、スパッタが大きすぎると、深い窪みができてしまう。作業面の窪みが深すぎると、溶接ナゲットの強度が著しく低下する。スパッタには、初期スパッタと最終スパッタの2種類がある。

初期スパッタは電流を閉じた瞬間に発生する。主な原因は、予圧時間が短すぎる、ワーク表面が汚れている、圧力が低いなどです。エンドスパッタは通電終了時に発生します。

主な原因は、溶接電流が大きすぎたり、溶接時間が長すぎたりして、溶融した金属がコア内に多量に発生し、電極加圧下で周囲のプラスチック・リングで収容できなくなり、その結果、液体金属がオーバーフローすることである。

スパッタを除去する方法は、スパッタの原因を突き止め、溶接仕様を適切に調整するか、ワークの表面品質を改善することである。

この欠陥の主な原因は、ワーク表面が汚れていること、電極表面が平らでないか金属が付着していること、溶接仕様の調整が不適切であることである。

通常の溶接スポット表面の電極くぼみの深さは、 被加工物の厚さの20%を超えてはならない。電極のくぼみが過度に深くなる主な理由は、 溶接部のひどい過熱、ひどいスパッタ、小さすぎる 電極表面直径、大きすぎるワーク組立ギャップ である。

割れの主な原因は冷却が速すぎることで、これは合金鋼の溶接では一般的な欠陥であるが、鋼の溶接ではほとんど見られない。 低炭素鋼の溶接.

ゆるみや収縮穴は、主に電極の圧力が低すぎたり、保持時間が短すぎたりすることで発生する。

上記の欠陥のうち、溶け込み不足、ワーク表面の溶融、バーンスルー、深すぎるくぼみをもたらす深刻なスパッタは、低炭素鋼のスポット溶接でよく見られるものである。

スポット溶接で使用される電極は、加圧力と電流を被溶接物に伝えるために使用される。現在のスポット溶接機では、毎分60カ所以上のスポット溶接が可能なため、スポット溶接時の電極消耗は著しい。

もし 電極材料 電極構造の設計が不適切な場合、使用中に電極の磨耗が悪化し、電極の修理時間が長くなり、電極材料が大量に無駄になる。

したがって、電極材料および電極の選択は、その用途に基づいて決定されるべきである。低炭素鋼のスポット溶接に使用する電極材料は、以下の点を満たす必要がある:

電気伝導性と熱伝導性が良い。当社が使用するクロム-ジルコニウム-銅電極は、純銅の75%を下回ることはできません。なぜなら、電気伝導性と熱伝導性が良くないと、電極の温度が上昇して強度が低下するだけでなく、電極の摩耗も悪化するからです。さらに、ひどい付着が起こり、ワークピースの金属が電極に付着し、バーンスルーが発生することもあります。

一定の高温硬度を持ち、特に500~600℃でもこの硬度を維持できる。高温硬度が高ければ高いほど、溶接プロセス中に電極が積み上がる可能性は低くなる。

一般に、スポット溶接時の被溶接物と電極の接触点の温度は、被溶接金属の融点の約半分である。電極材料が常温では硬度が高くても高温では硬度が低いと、やはりスポット溶接時に肉盛りが発生しやすい。

一定の高温耐酸化性を有し、スポット溶接時の電極と被溶接物の接触面の酸化傾向を低減します。これにより接触抵抗を低減し、溶接品質の安定性を確保します。

上記の3つの条件は矛盾している。純銅はクロム-ジルコニウム銅に比べ、電気伝導性と熱伝導性は最も優れているが、硬度が低く、特に再結晶温度が低い。したがって、銅を電極として使用することはできない。

電極の形状とサイズが電極性能に及ぼす影響は以下の通りである:

1.電極接触面の直径dは、一般に被加工物の厚さによって決まる。

また、電極の円錐角度は被加工物の構造に応じて選択することができます。電極寿命の観点からは、円錐角度が大きいほど放熱性がよく、電極の山ができにくく、変形しにくい。一般的には1050前後が適当である。

電極冷却水孔の底から電極端面までの距離は、電極の性能と大きな関係がある。

なぜなら、この距離が小さいほど、電極の冷却が良くなり、単位長さ当たりの消耗量が多くなり、電極の接合現象が少なくなるからである。しかし、この距離が小さすぎると、全体的に電極の寿命が短くなる。

距離が長すぎると、電極を使い始めたときに、電極の消耗単位長さ当たりの溶接点数が少なくなり、電極に付着しやすくなる。

一般に、電極冷却水孔の底面から電極端面までの距離は10~15mmである。電極が2~3mmに消耗すると、電極消耗単位長さ当たりの溶接スポット数は多いが、焼入が発生しやすくなる。 金属材料 急冷傾向が強い。

2.水芯の端から電極冷却水孔の底までの距離。

水芯の端から電極冷却水孔までの距離は、電極の寿命と大きな関係がある。距離が短すぎると、冷却水がスムーズに流れず、電極がうまく冷えない。

使用中、電極は熱くなりやすく、積み重なり、摩耗を増やし、電極の固着が深刻になり、電極の寿命が短くなり、溶接の品質を保証することが難しくなります。しかし、使用時間が長すぎると、底の水が動かないため、電極冷却水孔の底に「死水」が発生します。

そのため、溶接中の連続的な温度上昇により、この部分が気化して冷却水を塞いでしまう。このため、電極の冷却が悪くなり、溶接の品質に影響し、電極の寿命が短くなる。一般的に、水芯から電極底部までの距離は6~8mmである。

3.スポット溶接電極の加工面の形状は、ワークの形状や材料の特性に応じて決定される。

一般的に使用される電極加工面の形状は、特定の状況に応じて選択することができます。弊社で使用する電極は、すべてプロセスカードに指定されており、簡単に変更することはできません。

低炭素鋼は優れた特性を持つ。 溶接性.低炭素鋼のプロセス・パラメーターは広い範囲で変化するため、仕様が厳しいかどうかに関係なく、良好なスポット溶接強度が得られる。

議論の内訳は以下の通り:

スポット溶接の品質に対する接触抵抗の影響を軽減するため、溶接前にワークの表面を入念にクリーニングする必要がある。冷間スポット溶接の場合 圧延鋼 プレートには酸化被膜がないため、一般に特別な処理は必要ない。

しかし、絞り工程で絞り油や表面の汚れがあり、部品に高い表面品質が要求される場合は、溶接前洗浄を実施すべきである。また、表面が錆びていたり汚れていたりする場合は、接触不良によるバーンスルーや溶接不良などの品質問題を防ぐために、徹底的に洗浄する必要がある。

溶接品質は、使用する溶接方法と仕様パラメーターに関係するだけでなく、部品の加工精度と組立精度にも大きく関係している。部品の精度が低かったり不安定だったりすると、溶接時に過度の組立ギャップやバーンスルーが発生する可能性がある。

薄板の構造部品をスポット溶接する場合、組立隙間 は0.5~1.0mmを超えないようにする。厚板フック部品や剛性の高い部品をスポット溶接する場合、組立隙間はさらに小さくする必要があり、0.1~0.2 mmを超えないことが望ましい。

ワークピースのギャップが大きすぎる場合 は、効果的な対策を講じる必要がある。バーンスルー や溶接不良を防ぐため、ワークピースが良好に接 触してから溶接を開始すべきである。

電極の形状は、被加工物や構造に応じてプロセス要件に従って決定される。 電極棒 簡単には変更できないはずだ。

溶接プロセスでは、電極の中心線が一致し、電極ヘッドの形状が被加工物の構造要件に適合していることを確認することが不可欠です。

さらに、電極ギャップは大きすぎても小さ すぎてもいけない。不適合が見つかれば、過度のスパッタ、バーンスルー、 溶接ナゲットのオフセットなどの品質不良を避けるた め、適時に交換と調整を行う必要がある。

スポット溶接の工程では、電極が摩耗すること がよくあり、電極と被溶接物の接触面の直径が 徐々に大きくなる。直径の増加は、プロセス仕様の溶接ナゲット直径の20%を超えてはならず、もしそうであれば、適時修理が必要である。

被加工物の表面が汚れていたり、電極の圧力が低すぎたり、組み立てが悪くて被加工物が焼け焦げてしまうと、電極の接触面が多くの鉄金属を溶かしてしまうことが多い。

ヤスリをかけずにスポット溶接を続けると、さらに焼けが進行する。従って、電極表面に鉄金属が付着していることが分かったら、溶接前にヤスリをかけるか、専用工具で補修する必要がある。

強い仕様、弱い仕様に関係なく、低炭素鋼で良好なスポット溶接品質が得られる。

強力仕様を使用することで、生産性を大幅に向上させ、電力消費を削減し、溶接ナゲットの変形を最小限に抑えることができる。強い仕様の溶接は、より高い溶接機出力を必要と するため、大規模生産でよく使用される。弱仕様溶接は、低出力の溶接機でスポット溶接を行う場合に使用できる。

しかし、弱い仕様では溶接時間が長くなるため、生産率が低いだけでなく、消費電力が高くなり、溶接変形も大きくなる。したがって、溶接機のパワーが十分である限り、できるだけ大きな仕様の溶接を採用すべきである。

以下は、厚さ0.5mmから2.0mmの低炭素鋼部品を強力仕様でスポット溶接する場合の仕様パラメータであり、特定の状況に応じて選択することができる。

| シート厚 (mm) | 電極直径 (mm) | 電極圧力(kg) | 溶接時間(秒) | 溶接電流 (A) | 電力(キロボルト・アンペア) |

| 0.5 | 4 | 70~120 | 0.10.2 | 4000~5000 | 10~20 |

| 1.0 | 5 | 100~200 | 0.20.4 | 6000~8000 | 20~50 |

| 1.5 | 6 | 150350 | 0.250.5 | 8000~12000 | 40~60 |

| 2.0 | 8 | 250~500 | 0.350.6 | 9000~14000 | 50~75 |

ワークの板厚差が3倍以内であれば、スポット溶接は難しくない。この時、溶接仕様パラメーターは主にワークによって決定され、溶接電流を増やしたり、溶接時間を延ばしたりすることが適切にできる。

2つのワークの板厚差が大きすぎる場合、特別な対策を講じないと、2つのワークの板厚和の中央付近にナゲットが形成され、ワーク同士を溶接することができなくなる。

薄板と接触する電極径を小さくし、厚板と接触する電極径を大きくすると、厚板は薄板よりも放熱性が良いため、ナゲットが薄板側に移動し、2枚の板の接触部分に正確にナゲットが位置するようになり、溶接が行われる。

三層板をスポット溶接する場合、以下の原則に従って仕様パラメータを決定することができる:

厚板の両面に薄板が2枚ある場合、薄板で仕様を決め、溶接電流を適切に増加させたり、溶接時間を延長させることができる。

厚板と厚板の間に薄板を挟む場合、厚板に合わせて仕様を選択することで、溶接電流をある程度抑えることができる。

低炭素のスポット溶接 鋼板 厚さが5mmを超えるもの(単品)は比較的難しい。その理由は

被加工物の厚さが厚いほど剛性が高くなり、電極圧が大きくなります。

厚鋼板は一般に熱間圧延されたもので、表面に厚い黒皮があり、洗浄が困難である。

電極の加圧力が高く、溶接時間が長いため、電極の消耗と消費は大きい。

大きな分流。

溶接機のパワーが大きい。最も顕著な問題は、溶接機の電力が大きいことと、電極の消費量が大きいことである。一般に板厚5mm以上の低炭素鋼板のスポット溶接では、200KVA以上のパワーが必要であり、供給される電極の加圧力と電流は非常に大きい。

通常のスポット溶接サイクル(一旦通電)をスポット溶接に使用した場合 厚鋼溶接 プレートでは、通電時間が長いため、高温・高圧下で電極の消耗が早く、溶接が困難になる。

電極の磨耗を減らすには、パルス・スポット溶接サイクルを採用すればよい。つまり、溶接中に連続通電を行うのではなく、通電-電源オフ-通電-電源オフの多重パルス・スポット溶接サイクルを採用すればよい。

これにより、パワーギャップ時間中に電極を冷却することができ、電極の消費量を大幅に削減することができます。パルス通電の回数、通電時間の長さ、ギャップ時間は被加工物の厚さによって異なります。

プロジェクション溶接 はスポット溶接の変形であり、その溶接仕様はスポット溶接とほぼ同じである。プロジェクション溶接は薄板溶接によく用いられる。

プロジェクション溶接の特徴は、被溶接材の一方に打ち抜かれた、ある幾何学的な大きさの1つまたは複数の凸点によって、被溶接材の接触点で溶接を実現することである。

凸点が加圧力と電流を仲介する役割を果たすため、プロジェクション溶接は節電になり、生産率も高くなる。しかし、プロジェクション溶接は、凸点の幾何学的な大きさ、加圧力と通電の制御に対する要求が高い。