重要な機械部品の表面を摩耗や腐食から強化することで、その寿命を延ばすことができるとしたらどうだろう?この記事では、まさにそれを実現する最先端技術である溶射溶接について掘り下げます。溶射溶接の仕組み、従来の方法に対する利点、このプロセスに最適な材料の種類をご紹介します。最後には、この技術がさまざまな産業用途でどのように耐久性と性能を高めることができるかをご理解いただけることでしょう。

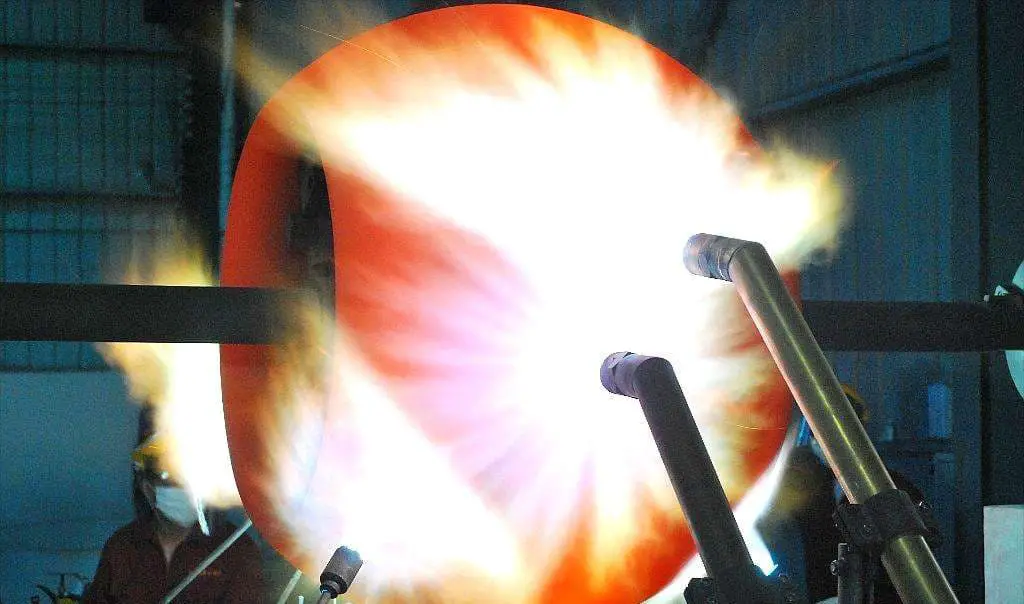

溶射は、予熱した自溶性合金粉末皮膜を1000~1300℃に加熱して粒子を溶融し、スラグを皮膜表面に浮上させ、ホウ化物やケイ化物を皮膜中に分散させる。この工程により、粒子と基材表面との良好な結合が可能となる。

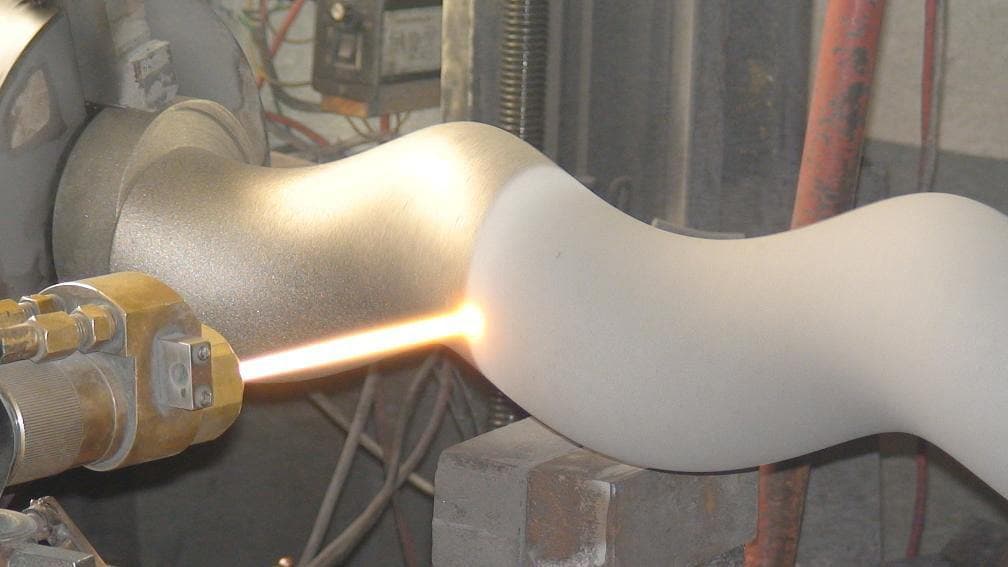

最終析出物は緻密な金属結晶構造を形成し、マトリックスと約0.05~0.1mmの金属結合層を形成する。この接合層は、約400MPaの強度を持ち、優れた耐衝撃性、耐摩耗性、耐食性を有するとともに、鏡のような外観を呈する。

溶射皮膜と比較すると、溶射皮膜には大きな利点がある。しかし、再溶融の過程でマトリックスが900℃の高温に達するため、熱変形が大きくなり、溶射の適用範囲に一定の制限が生じる。

溶射溶接に適した部品や材料は、一般に次のようなものである:

サンダーブレード、クラッシャーの歯板、掘削機のバケットの歯など、衝撃荷重下で高い表面硬度と良好な耐摩耗性が要求される脆弱な部品。

シャフト、プランジャー、スライダーのような、単純な形状の大きな脆弱な部品、 油圧シリンダーそしてシュートプレート。

低炭素鋼、中炭素鋼(0.4% 未満の炭素)、3% 未満のマンガン、モリブデン、バナジウムを含む構造用鋼、ニッケルなどの材料。 クロムステンレス鋼鋳鉄、その他類似の材料。

自溶合金粉は、ニッケル、コバルト、鉄を母材とする。脱酸剤、スラグ形成剤としてホウ素、ケイ素元素が適量添加される、 溶接剤を使用し、合金の融点を下げる。この種の合金は、アセチレン-酸素炎による被覆の再溶解に適している。

国産の自溶合金粉には多くの種類があります。ニッケル基合金粉末は、耐食性が強く、650℃までの耐酸化性を有し、強い耐摩耗性を示します。

コバルト基合金粉末は優れた赤色硬度を特徴とし、700℃まで良好な耐摩耗性と耐食性を維持することができる。

鉄基合金粉末は、他の2種類に比べて耐摩耗性に優れている。

溶射溶接のプロセスは、基本的に溶射と似ている。しかし、溶射溶接では、粉末溶射の手順中に追加の再溶解工程が実施される。

溶射溶接には、1段溶射と2段溶射の2種類がある。

プロセスを開始する前に、以下の点を考慮する必要がある:

浸炭または 窒化 ワークピースの表面に存在する層は、前処理で除去しなければならない。

その 予熱温度 被削材の温度は、普通炭素鋼で200~300℃、耐熱オーステナイト鋼で350~400℃とする。予熱には中性または弱カーボンの火炎を使用する。

溶射層の厚さは、再溶解後に約25%減少することに注意することが重要である。したがって、溶射後の高温状態での層厚を測定する際には、この要因を考慮しなければならない。

ワンステップスプレー溶接。

ワンステップ法では、同じスプレーガンを使って、一度に1つのセクションをスプレーと融解を交互に繰り返す。

中型と小型のスプレー溶接ガンが選択可能。

作業を始める前に、ワークピースを予熱し、0.2mmの保護層を塗布し、酸化を防ぐために表面をしっかりとシールする。

10~30mmの距離を保ちながら、片端からスプレーして溶かし始める。

溶融が流れずに濡れ始めるまで、保護層を部分的に順番に加熱する。所定の厚みが得られ、表面が「鏡面」反射を示すまで、粉末の溶射と溶融を繰り返す。その後、表面全体が溶射層と溶着層で覆われるまで、前方への拡大を続ける。

厚みが足りない場合は、この作業を繰り返す。

ワンステップ法は、スプレー溶接を必要とする小さな部品や小さな領域に適している。

二段階スプレー溶接法。

二段階法は、まず溶射層を塗布し、次に再溶解する。

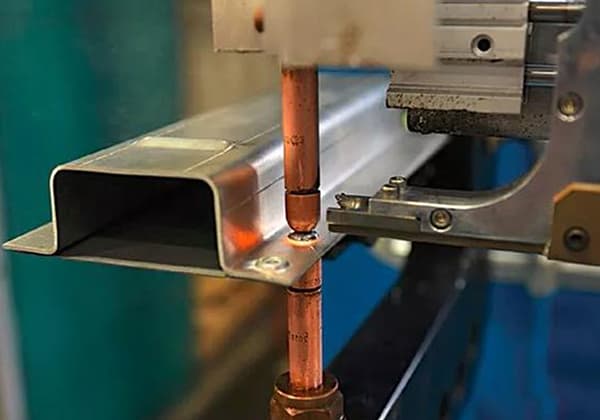

SpH-Eスプレーガンや溶接ガンなどの高出力スプレーガンは、炎の中で合金粉末を完全に溶融し、ワークピース表面に塑性変形堆積層を形成するために使用されます。

鉄系粉末は弱カーボン炎で、ニッケル系粉末とコバルト系粉末は中性または弱カーボン炎でスプレーする。

粉末溶射の各層の厚さは0.2mm以下とし、溶射を繰り返すことで、一般に0.5~0.6mmの所望の再溶解厚さを達成する。

厚い溶射層が必要で、1回の再溶融では不十分な場合は、溶射と再溶融を数回繰り返すことができる。

再溶解は2段階法の重要な工程であり、スプレーの直後に実施すべきである。

中性炎や弱炭化炎などの強力なソフトフレームを使用する。

噴霧距離は約20~30mm、炎と表面の角度は60~75°が望ましい。

コーティングから約30mm離れたところから、再溶解速度を適切にコントロールし、次のパーツを再溶解する前に、コーティングの「鏡面」反射が現れるまでコーティングを加熱する必要がある。

再溶解の際には、過溶解(鏡面割れ)、被覆金属の流動、局部加熱時間の過大による表面酸化を防止する必要がある。

多層再溶解の場合は、前層を700℃程度まで冷却し、表面スラグを除去してから二次溶射を行う。

再溶解は3回までとする。

ワークピースの冷却。

中・低炭素鋼ワーク、低合金鋼ワーク、薄い溶接層 鋳鉄品 シンプルな形状のものは、空気中で自然に冷却することができる。

しかし 鋳鉄品 溶接層が厚く形状が複雑なもの、マンガン、銅、バナジウムを多く含む合金鋼鋳物、硬度の高い部品は、石灰ピットに埋めて徐冷する。

溶射層と溶射溶接層の母材との組み合わせは異なる。

ニッケルクラッドアルミニウムを溶射火炎ビームで加熱すると、発熱化学反応が起こり、サンドブラストによる錆除去はSa3、RZ>50μmに達する。炭素鋼表面は、微小金属結合下層と作用層による機械的結合皮膜を形成し、「アンカーフック」効果も生じる。一方、溶射層と基材との接合は、純粋な金属接合皮膜である。

溶射材料が異なれば、溶射溶接に自己融着性合金粉末を使用する必要があるが、溶射には自己融着性の低い粉末が必要であり、必ずしも自己融着性合金粉末とは限らない。

各種の自己融着性合金粉末は、溶射溶接にも溶射にも使用できるが、溶射用粉末には自己融着性がない。したがって、溶射にのみ使用でき、溶射溶接には使用できない。 溶接工程.

溶射と溶射溶接ではワークの加熱方法が異なり、溶射前の予熱温度も異なる。その結果、溶射後のワークの微細構造と特性も異なる。

皮膜の密度も異なり、溶射層は緻密であるのに対し、溶射皮膜には数個の孔がある。

さらに、荷重に耐える能力も異なる。一般に、溶射皮膜は大面積の接触に耐えることができ、潤滑加工面や嵌合面など、応力の少ない加工条件で使用されることが多い。しかし、溶射皮膜は大きな衝撃力、押し出し応力、接触応力に耐えることができる。

(1) 各種炭素鋼および低炭素鋼からなるワークピースの表面荷重 合金鋼 は、特に衝撃荷重の下で顕著である。

コーティングと基材間の接着強度が350~450N/mmのワークピース用2スプレー溶接硬度HRC150≤65、コーティング厚さ0.3~数mm、および 表面粗さ 研磨後の溶射層のRaが0.4~0.1μmに達した。

(2) 腐食性の媒体中で使用する場合は、塗膜がコンパクトで、気孔がないこと。

(3)工作物の表面の元の設計は癒やすこと、浸炭すること、窒化すること、堅い採用する。 クロムめっきなどのプロセスでは、表面に高い硬度が要求される。

(4)強い摩耗、浸食摩耗、キャビテーションなど、ワークピースの作業環境が悪い。

(5) オキシアセチレン火炎合金粉末スプレー 溶接工程 は、さまざまな炭素鋼や低合金鋼部品の表面強化や補修に適しているが、部品材料のいくつかの特徴に注意する必要がある。

母材の線膨張係数が合金溶射層の線膨張係数と大きく異なる場合、すなわち12×10未満である場合-6/または12×10以上-6/クラックを避けるため、この工程は慎重に行う必要がある。

母材中の酸素との親和性が高い元素の含有量が、タングステン、モリブデンなど3%以上の場合、アルミニウム、マグネシウム、コバルトの合計含有量、 チタンやモリブデンなどの元素が0.5%を超えるか、鋼中の硫黄分が多くなると、溶射溶接にも困難をもたらす。

これは、これらの材料が酸素の作用で緻密で安定した酸化皮膜を生成し、溶融合金のベースへの濡れ効果を阻害するためである。

再溶解の際、合金液は "汗ビーズ "のように玉のように転がり落ちる。

したがって、溶射溶接プロセスを使用する場合は、溶射母材への適応性に注意を払う必要がある。

(6) 特別な処理をしなくても溶射溶接できる金属材料:

炭素構造用鋼 炭素含有量 ≤ 0.25%。

Mh、Mo、V、Cr、Niの合計含有量が3%未満の合金構造用鋼。

ステンレス鋼、ニッケルステンレス鋼、ねずみ鋳鋼、可鍛鋳鉄、ダクタイル鋳鉄、低炭素純鉄、赤銅。

(7) 金属材料 250~375℃での溶射後に徐冷が必要な場合は、予熱が必要である:

炭素含有量が0.4%を超える炭素構造用鋼;

マンガン、モリブデン、バナジウム合金構造用鋼で、総ニッケル含有量が3%を超えるもの;

クロム含有量 2% 以下の合金構造用鋼;

(8) 金属材料 等温アニーリング スプレー溶接後

① マルテンサイト系ステンレス鋼 クロム含有量が13%以上のもの;

炭素含有量0.4%以上のニッケルモリブデン合金構造用鋼。

スプレー溶接工程を決定した後、以下の条件に基づいて、1ステップまたは2ステップのスプレー溶接工程を選択する必要がある:

(1) ワークに局所的な補修が必要で、スプレー 溶接の位置が大きな入熱に耐えられない場合 は、ワンステップ・スプレー溶接プロセスを使 用する。例えば、各種工作機械ガイドの局所的な傷の補修は、このプロセスで行うことができる。

(2) スプロケット、ギアの歯面、スクリュー・フィーダーなど、ワークの表面が複雑または不規則な場合は、1ステップ・スプレー溶接プロセスを使用する。

(3)機関車や路面電車の車輪のように、全体として加熱することが困難な大型のワークピースには、一段階スプレー溶接プロセスを使用すべきである。

(4)工作機械上で回転する一般的なシャフト部品には、2段階のスプレー溶接プロセスを使用する。

(5) コーティングの硬度は、元の設計の表面硬度にできるだけ近づける。例えば、元の設計の表面硬度がHRC≧55で、焼入れや化学処理工程を経て達成された場合、「ハードコーティング」粉末、例えばNi15ニ60フェ65またはWc複合パウダーを使用すべきである。

(6) インペラ、泥水ポンプ・シェル、ロック・ローダー・ショベルの歯、スパイラル・フィーダーの表面など、摩耗の激しい非嵌合面には、Niなどの高硬度複合粉末を使用する。15ニ60フェ65またはWc。

(7)旋盤やグラインダーでは加工できないが、加工が必要なワークは、ヤスリなどを使って手作業で加工するしかない。例えば、工作機械のガイドレール表面の局部的な傷の補修には、硬度の低い溶射溶接粉末、例えばSH、F103ニ15等々。

(8) スプレー溶接との違い アーク・サーフェシング プロセスがある:

溶射溶接工程では、溶射層とマトリックスとの接合は溶液拡散冶金接合であり、サーフェシングは溶融冶金接合である。

溶射中にマトリックスは溶融しないが、溶射層とマトリックスとの間には溶解効果があり、その結果、両者の間に拡散相互溶液領域が生じる。

マトリックスは不溶性であるため、溶射層は基材によって希釈されない。従って、希釈率は極めて低く、溶射層の良好な性能を保証する。

一方、肉盛溶接母材は溶融しており、肉盛溶接層の希釈率は高い。肉盛溶接層の性能は、肉盛溶接が非常に厚い場合にのみ保証され、部品輪郭のエッジやコーナーを保証することが困難になる。このため、アンダーカットやコーナー潰れといった一般的な欠陥が発生する可能性がある。しかし、スプレー溶接にはそのような欠陥はない。

(1) 鋳鉄は、炭素含有量が2%以上の鉄-炭素合金である。様々な産業で広く使用されており、通常2.5%~4%の炭素、1%~3%のケイ素、少量のマンガン、硫黄、リンなどを含む。その中でも ねずみ鋳鉄 が最もよく使われている。

鋳鉄は炭素含有量が高く、強度が低く、温度変化に敏感である。溶接補修中、鋳鉄は局部加熱、大きな温度差、速い冷却速度を経験する。その結果、鋳鉄の溶接は難しい。

貧しい人々 溶接性 鋳鉄の場合、溶接補修の際にいくつかの問題が生じる:

(2) 溶接補修部は、硬く、脆く、機械加工が困難な白色組織を形成しやすい。また、このような組織は割れやすい。

(3)溶接補修中の急速な加熱と冷却速度は、熱応力亀裂を 引き起こす可能性がある。さらに、鋳鉄に硫黄やリンなどの不純物が含まれていると、溶接補修部で割れが発生する可能性が高くなる。

(4)ポロシティやスラグ巻き込みもよくある問題である。溶接補修プロセスでは、炭素含有量が高く、不純物が多く、冷却速度が速いため、ガスや酸化物の析出や浮き出しが間に合わず、ポロシティやスラグ巻き込みが発生する。 溶接部.

幸いなことに、酸素-アセチレン火炎合金粉末を用いた一段階溶射溶接は、こうした問題に十分に対処できる。

(5) 溶射溶接に使用される合金粉末の融点は、母材 の融点より低い。再溶解の際、鋳鉄マトリックスは溶融しないた め、溶射層の希釈の問題や半溶融ゾーンの発生が避け られる。その結果、正しい溶射溶接では、溶接補修部 分に白い組織が発生せず、加工が容易になる。

さらに、マトリックスが溶融しないため、当然ながら硫黄やリンなどの不純物が溶射層に溶け込むことがなく、クラックの発生を防ぐことができる。

(6) ワンステップ・スプレー溶接は、基材への入熱が少 なく、基材への熱影響が小さいため、熱応力亀裂の抑制 に効果的である。低入熱は、寸法精度の高い部品の補修に特に有利である。

さらに、酸素アセチレン火炎加熱を使用する。 電気溶接 冷却もまた、亀裂や変形を防ぐのに役立つ。

(7) 溶射溶接に使用される合金粉末には、ホウ素、 ケイ素などの強力な脱酸元素が含まれている。これらの元素は、粉末中の他の元素を酸化燃焼から保護し、母材表面の酸化物を還元することにより、気孔の形成やスラグ巻き込みを防止する。

(8)溶射層はコンパクトで平坦な構造を持ち、アンダーカットのない整った形状で、少量の加工で済む。その結果、材料が節約され、効率も高い。溶射鋳鉄部品には、SH-F103、ニッケル基合金粉Ni15などが一般的に使用される。しかし、鉄基合金粉末は融点が高く、脆性が高く、母材への影響が大きく、性能が悪い。

(9) 溶射溶接中、被溶接材を予熱する主な目的は、被溶接材 表面の水分を除去し、熱膨張を発生させることである。これにより温度差が小さくなるため、熱応力が最小化され、溶射層の接合強度が向上する。

予熱温度は一般に鋼で250~300℃、オーステナイト系ステンレス鋼で450~500℃、ニッケルクロム系ステンレス鋼で350~400℃、低合金鋼や鋳鉄で250~300℃である。小物や酸化しやすい鋼材は予熱温度を低くします。

溶射層の厚さは、溶射後のワークの熱膨張および冷間収縮特性に依存する。再溶解後の収縮は通常25~30%程度です。従って、皮膜厚さを決定する際には、収縮率とともに、溶射前の加工代とワーク径を考慮する必要がある。

溶射皮膜の厚さは次のように計算する:再溶解前のコーティングの厚さ=(溶射層の厚さ+加工代)÷(1-0.3)。

関連記事 鋳鉄の溶接方法

(1) アルミニウムとその合金、マグネシウムとその合金、黄銅、青銅など、合金の融点より低い材料。

(2) ワークは、変形してはならない細長いシャフトや非常に薄い板である。

(3)ワークピースの元の設計要件は非常に厳しく、金属組織は変更できない。

(4) 高硬度のニッケル-クロム-モリブデン合金鋼。

(5) 18%を超えるクロムを含有するマルテンサイト系高クロム鋼。

(注:高精度溶射溶接は、外径28mmを超え、長さ8m以下の長尺シャフトに対応)

自動車や機械装置には鋳鉄製の部品が多く、製造時や使用時にさまざまな問題が発生する。酸素アセチレンフレーム溶射は、鋳鉄の強化に有効であるばかりでなく、鋳物の砂穴、空気穴、摩耗など様々な欠陥や損傷の補修に最適な手段です。

溶射溶接は主に、大きさや深さが異なる鉄鋳物の局部的な欠陥の補修に使用される。ワンステップ・スプレー溶接に適している。ワークピースの部位や溶接補修の必要性に応じて、下地への入熱を抑えるため、できるだけ小出力のスプレーガンを使用する。一般的に、QH-1/h、QH-2/h、QH-4/hなどが選択される。

溶射溶接では、鋳鉄部品の溶接性が悪いので、 ニッケル基合金粉(Ni-B-Si系)を使用する。ニッケル基合金粉末の融点は一般に 950~1050℃であり、再溶解中に母材が溶けることはない。同時に、炭素含有量の少ないニッケル基粉末溶射溶接層は硬度が低く、塑性加工性が良い。溶射応力の緩和は亀裂の防止に役立ち、これは未熟練作業者にとって極めて重要である。

溶射仕様の選定にあたっては、鋳鉄の材質、欠陥部の大きさ、作業 条件の要求などを考慮する必要がある。基材への入熱を最小限に抑えながら、必要な火炎エネル ギーを確保することが重要である。適切な酸素およびアセチレン・ガス圧力の限度に従 い、粉末溶射および再溶融時に溶射距離および溶融 距離を適切に調整して、入熱を制御する必要がある。

エア・ホールやサンド・ホールなどの局部的な小さな欠陥は、溶射前に予熱を行わずに溶接することで補修できる。溶射層周辺の加熱面積をできるだけ小さくし、高温域をできるだけ小さくする。

局所的な小さくて深い欠陥の補修には、連続溶射が適し ている。この方法は、粉末の溶着速度が速く、肉厚の伸びが速 く、効率が高いが、均一な溶射と溶け込みを実現するため に、粉末の供給量と溶射速度や溶融速度を調整する熟練した 操作技術が必要である。

欠陥が大きく深い場合は、基板の過度な加熱による熱応力の増大を防ぐため、断続的な溶射を行うことができる。 電気溶接 と溶射溶接を使用することもでき、溶射溶接のために溶接棒を下部と上部に充填することもできる。鋳物の肉厚が大きい場合は、溶射前ワイヤー植え付けを使用することで、接合強度を高め、溶射層が母材から剥離するのを防ぎ、溶射溶接の熱応力をある程度除去することができる。

溶射用大型複雑鋳物は、熱応力が大きくなることが多いので、加熱応力低減法や小部分対称法などの溶射時の応力蓄積を低減する対策を講じる必要がある。 溶接前の予熱 溶接後の徐冷も良い結果をもたらす。

溶射時の再溶解温度の管理は重要である。温度が高すぎると 合金元素 が燃焼し、母材が過熱、さらには溶融し て、鋳鉄中の炭素が溶射層に入り込む可能性 がある。これにより、炭素含有量が増加し、硬度が上昇し、塑性が低下し、亀裂の形成につながる熱応力が大きくなる可能性がある。しかし、再溶解温度が低すぎると、灰分の包 含や不浸透を引き起こし、接合強度に影響する。オペレーターは、再溶解中のコーティング表面の状態に注意を払い、パウダーが溶けてスラグが浮いたことを示す「鏡面反射」が表示されたら、直ちに再溶解ガンを取り外すべきである。再溶解した部品は再加熱しないこと。