なぜスプリングは破損するのか、そしてその破損から何を学ぶことができるのか?最新の記事では、スプリングの破断の原因と分析について、顕微鏡検査と試験方法について掘り下げています。疲労、材料欠陥、製造工程がどのようにこれらの破損に関与しているかをご覧ください。これらの要因を理解することで、スプリングの耐久性と性能を向上させるための洞察を得ることができます。スプリング破壊の背後にある複雑な詳細を明らかにし、エンジニアリングソリューションを強化するためにお読みください。

最近、ある会社のスプリングがテスト中に破損した。ばねの製造工程は、冷却熱処理、研削、曲げ成形、プレショットピーニング、ガス窒化、ショットピーニング、熱間セッティングである。

折れたスプリングのひび割れの原因を特定するために分析が行われた。

テスト内容 マクロ形態分析;

試験装置:

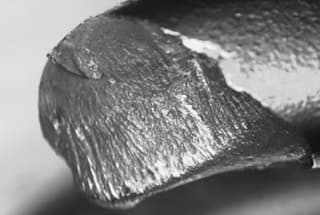

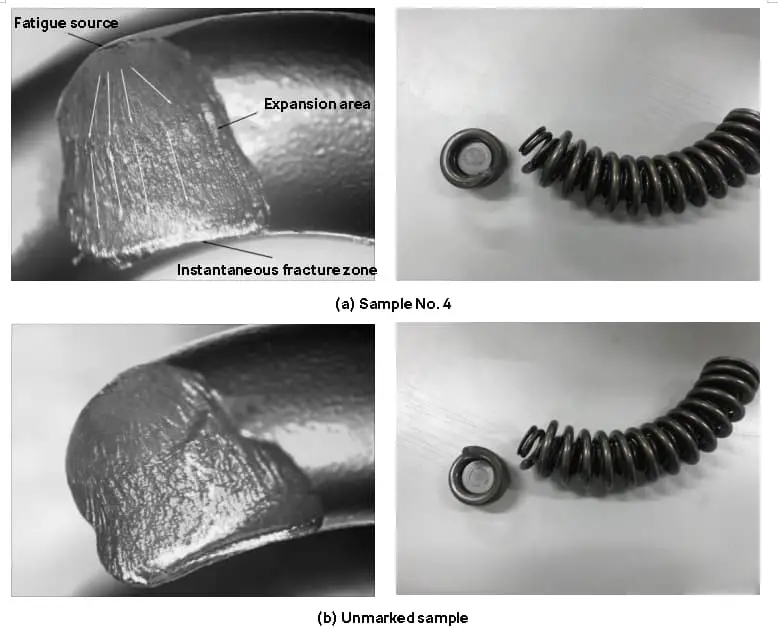

春に続いて3つのマーキングされたサンプルのテストを行った結果、記録されているようにNo.4サンプル、No.3サンプル、No.3サンプルと特定された。図1に示すように、3つのサンプルはいずれも 疲労破壊.

破断面の平坦度と瞬時破断領域の面積から、No.4試料が最初に破断し、続いてNo.3試料が破断し、最後にNo.3試料が再び破断したと結論づけることができる。

春の淡い黄色は、その結果である。 窒化 処理である。窒化処理とは、特定の媒体中、特定の温度で窒素原子をワークピースの表層に浸透させる化学熱処理プロセスである。窒化処理を施した部品は、優れた耐摩耗性、耐疲労性、耐食性、耐高温性を示す。

スプリングの破断は疲労源に位置し、明るい白色に見える。窒化物層の磨耗と損傷により、表面の 疲労強度 が減少し、疲労亀裂につながる。

図1 バネ折損のマクロ写真

折れたスプリングの断面を示す金属組織顕微鏡写真については、図2を参照されたい。

図2に描かれているように、スプリングの表面には薄い白い窒化層があり、これは波形で厚みが不均一に見える。

図2 破断バネ断面の金属組織顕微鏡写真

破損したスプリングの縦断面の金属組織顕微鏡写真については図3を参照。

図3から、スプリングの表面には白い窒化層があり、明らかなストリップ構造があることがわかる。

図3 破断バネの縦断面の金属組織顕微鏡写真

疲労試験によるスプリング断面の金属組織顕微鏡写真は図4を参照。

図4から、疲労試験によってバネの表面に白いパルスのような構造が見られることがわかる。

図4 疲労試験によるスプリング断面の金属組織顕微鏡写真

脈構造は、高温、窒素ポテンシャル、または窒化時間の延長によって形成される窒化物ネットワークの一種である。

スプリング部品の窒化層は非常に薄いため、長時間の処理による悪影響を最小限に抑えることができます。

このような影響の原因として考えられるのは、窒化温度または窒素ポテンシャルが高すぎることである。

脈構造の存在は、窒化層の疲労強度を低下させる可能性がある。

表面微小硬度試験の結果、スプリングの表面微小硬度は約560HV、芯部微小硬度は約510HVであった。

図5は、スプリング破断のSEM顕微鏡写真である。

顕微鏡写真から、この破断は疲労の結果であり、ばねの外面から始まったことがわかる。

疲労膨張域は比較的小さく、破壊の20%程度を占めるに過ぎない。

疲労膨張領域を超えると、高速膨張領域が続く。

この部分には、不安定なヘリンボーンパターンと、疲労が急速に拡大する局所的な帯が見られる。

バネ折損の起点にはスクラッチマークとピットが目立ち、それが折損の主な原因であることを示している。

さらに、破砕源領域には球状の粒子が存在する。

図5 破断バネのSEM顕微鏡写真

破壊粒子の起源を調べるため、EDSエネルギースペクトルを用いて微小領域の組成分析を行った。

分析の結果、粒子に含まれる主な元素はMoとCrであり、これは潤滑油中の潤滑剤の存在を示していると考えられる。

表1 粒子状物質(%)のEDSエネルギースペクトル分析結果

| エレメント | 重量で% |

| カイ | 3.83 |

| OK | 4.07 |

| CrK | 8.77 |

| FeK | 56.28 |

| ニッケル | 3.85 |

| モル | 23.20 |

| 合計 | 100 |

図6 粒子状物質のEDSエネルギースペクトル分析結果

表2 粒子状物質(%)の2EDSエネルギースペクトル分析結果

| エレメント | 重量で% |

| カイ | 2.28 |

| OK | 16.35 |

| CrK | 3.83 |

| Mn K | 0.46 |

| FeK | 38.49 |

| ニッケル | 38.59 |

| 合計 | 100.00 |

図7 粒子状物質の2EDSエネルギースペクトル分析結果

スプリングの破壊モードは 疲労破壊.

真っ白な外観と摩耗した窒化物層が示すように、破損したスプリングの疲労原因は摩耗と思われる。この摩耗によって表面の疲労強度が低下し、疲労亀裂が生じた。

表面にパルス状の構造が存在することも、材料の疲労強度を低下させる一因となる。