運転中に突然、車のエンジンが故障したとしよう。故障の原因は何でしょうか?この記事では、疲労破壊の発生における4つの重要な段階を探求し、微小なクラックがどのようにして致命的な破壊へと成長するのかを明らかにします。き裂の核生成、微小き裂の伝播、マクロき裂の成長、そして最終的な破壊を理解することで、材料の破損を予測し、防止する方法を学ぶことができます。一見強固に見える材料に潜む隠れた危険性を発見し、重要な部品の寿命を確保するための洞察を得ることができます。

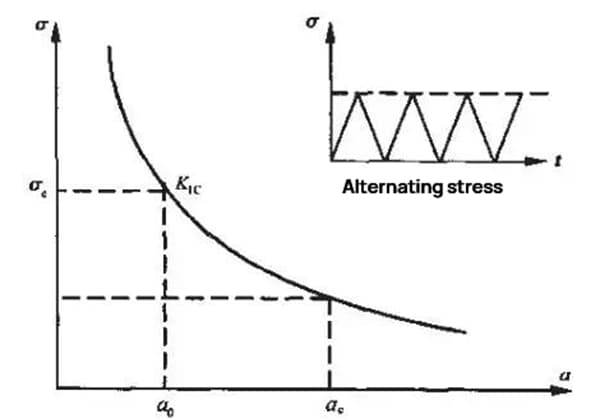

サイズa0の初期クラックを持つ部品が静的荷重を受ける場合、加工応力(σ)が臨界応力(σc)より小さい限り、その部品は静的応力レベル下で安全かつ確実に機能する。脆性破壊が起こるのは、σ=σcまたはK1=K1cのときだけです。

しかし、部品がσ<σcの交番応力を受けると、初期クラックa0は交番応力の影響を受けて徐々に大きくなります。それがa=acの臨界サイズに達すると、部品は不安定になり破損する。

初期き裂サイズa0が臨界サイズacまで成長する過程は、図1に示すように、疲労き裂の亜臨界成長またはマクロき裂a0の余寿命段階と呼ばれる。

図1

材料の全疲労寿命(N)は、き裂の発生寿命(Ni)と、き裂の成長から破断までの伝播寿命(Np)の2つの段階から構成されます。

のプロセスである。 疲労破壊 は複雑で多くの要因に影響されるが、一般的にはクラックの発生に基づき4つの段階に分けることができる:

N = Ni + Np

部品が交互荷重を受け、亀裂や欠陥がない場合、公称応力が材料の降伏限界以下であっても、部品の表面は、材料の不均一性により、局所的な領域でスリップが発生する可能性があります。

これは、部品表面が平面応力状態にあり、塑性変形を伴わないスリップが発生しやすいためである。繰り返し発生するスリップ加工により、金属の押し出しや押し出しスリップバンドが形成され、マイクロクラックの核となる。

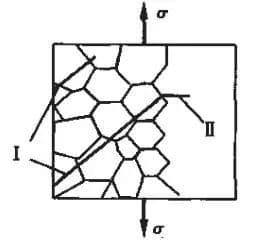

いったん亀裂核が形成されると、微小亀裂は主応力の影響を受けながら45°すべり面に沿って伝播する。

この段階では、表面へのクラックの深さは10ミクロン程度と非常に浅く、図2に描かれているように、スリップバンドに沿って多くのクラックが発生している。

これが亀裂成長の初期段階である。

この段階は、マイクロクラックからマクロクラックへの移行を意味する。

亀裂の成長速度は増加し、成長方向は引張応力に対して垂直で、1つの亀裂が成長する。

一般に、0.01mmからacの範囲内のき裂長さはマクロき裂進展段階を表し、き裂進展の第2段階としても知られている。

クラックのサイズが臨界サイズacに達すると、不安定な伝播が起こり、破壊が急速に起こる。

これは、表面が滑らかで初期亀裂のない部品の典型的な疲労破壊プロセスである。

高強度材料は、その高い強度に起因する。 降伏強度ノッチに対する感度が高く、内部介在物や硬質粒子が存在するため、クラックはマクロ応力集中点で直接形成されることが多く、介在物やマトリックス界面に沿って最初にクラックが発生し、傾斜したマイクロクラックの成長段階ではなく、安定したマクロクラックの成長段階が始まる。

マクロき裂進展段階は、以下の観点から疲労を解析する上で最も重要な段階である。 破壊力学.