ステンレス鋼板の曲げ加工で困難に直面したことはありませんか?この記事では、必要な力からスプリングバックの影響まで、ステンレス鋼の曲げの複雑さを解き明かします。この重要な金属加工工程をマスターするための重要なテクニックとヒントを学びましょう!

高い降伏強度と硬度、優れた冷間加工効果により、ステンレス鋼板曲げ加工には次のような特徴がある:

上記の特徴によれば、一般的に言えば

同じユニットサイズであれば、板厚が厚いほど、より多くなる。 曲げ力 が必要である。曲げ力は板厚が厚くなるにつれて大きくなる。

同じ単位サイズの場合、引張強度が高いほど、伸び率が低いほど、必要な曲げ力は大きくなり、曲げ角度も大きくなる。

板厚を設計する場合 曲げ半径経験によれば、1回曲げたワークピースの展開サイズは、2つの直角の辺を足し、2つの厚さを引いて計算する。これで設計精度の要求を十分に満たすことができます。経験式を用いて数量を計算することで、計算プロセスを簡素化し、生産効率を大幅に向上させることができます。

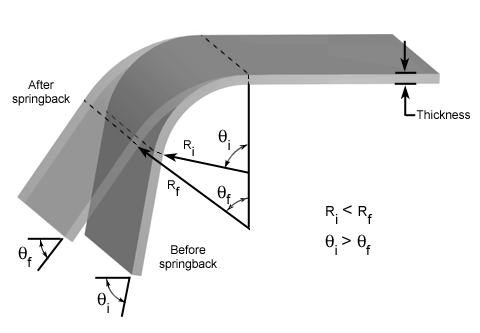

材料の降伏強度が高ければ高いほど、その強度は高くなる。 スプリングバック.したがって、90度曲げ部分のパンチ金型の角度は小さくする必要がある。

炭素鋼と比較すると、同じ厚さのステンレス鋼の場合 曲げ角度 が大きくなる。曲げクラックが生じ、ワークの強度に影響を及ぼす可能性があるため、この点には特に注意を払う必要がある。

ステンレス鋼のスプリングバック現象は、いくつかの重要な要因に起因して、金属成形工程に重大な課題をもたらす:

このような課題に対処するには、金型設計と調整の反復アプローチが重要です。成形試験のたびに、角度と半径方向のスプリングバックの両方を考慮して金型を修正する必要があります。このプロセスでは、必要な修正を効率的に実施するために、熟練した技術者と設計エンジニアが緊密に協力する必要があります。

実際には、一度に約5個のバッチを処理することで、迅速な反復と調整が可能になります。このプロセスの効率は、技術者のステンレス鋼成形に関する専門知識と経験に大きく左右される。

成形プロセスをさらに最適化し、スプリングバックを軽減する: