ステンレス鋼がどのようにしてキッチン用品や自動車部品といった日用品に変身するのか、不思議に思ったことはないだろうか。この記事では、ステンレス鋼の冷間成形技術の魅力的な世界に飛び込み、曲げ、圧延、スタンピングなどの秘密を明らかにします。未加工の鋼鉄を機能的で装飾的な傑作に変える手法の数々をご覧ください!

金属加工は、冷間加工と熱間加工の2種類に大別され、それぞれ製造業における特徴や用途が異なる。

熱間加工とは、金属を再結晶点以上の温度で変形させること。このプロセスには、熱間圧延、鍛造、押出などの技術が含まれる。高温によって材料の降伏強度が低下し、延性が高まるため、比較的小さな成形力で大きな形状変化が可能になる。

冷間加工とは対照的に、金属を再結晶温度以下に変形させることであり、通常は室温またはわずかに上昇した温度で行われる。このカテゴリーには、旋盤加工、フライス加工、研削加工、スタンピング、絞り加工、曲げ加工などの冷間成形加工など、幅広い工程が含まれる。冷間加工は一般に、加工硬化による強度と硬度の向上をもたらすが、その代償として延性が低下する。

冷間加工の一部である冷間成形は、その経験的なルーツから大きく進化してきました。経験が重要な役割を果たすことに変わりはありませんが、最新の冷間成形技術には、工程パラメーターを最適化し、材料の挙動を予測するための高度なシミュレーションツール、有限要素解析、精密な材料モデルが組み込まれています。

原文の記述に反して、冷間成形技術は、ステンレ ス鋼を含む幅広い金属に適用できる。しかし、ステンレ ス鋼、特にオーステナイト系鋼種は、強度が高 く、加工硬化速度が速く、かじりやすいため、 独特の課題がある。これらの特性により、特殊な工具、潤滑 剤、工程管理が必要となる。

ステンレス鋼の冷間加工は、機能的側面と美観的側面の両方を注意深く考慮する必要があります。ステンレ ス鋼部品は、特定の機械的要件を満たすと 同時に、魅力的な外観を保つという2つの目 的を果たすことが多い。冷間加工中にステンレス鋼の耐食性と 表面仕上げを維持するには、ノンマーキング 工具の使用、保護フィルムの貼り付け、厳密 な取り扱い手順の実施などの技術が不可欠であ る。

ステンレス鋼の成形工程では、主に冷間圧延と熱間圧延の2つの技術が利用される。冷間加工の領域では、数多くの方法から選択することができる。

ここでは、ステンレス鋼の一般的な冷間成形技術の概要を紹介する:

冷間曲げ加工は、ステンレス鋼板および部 品の成形に広く採用されている汎用性の高い方法 である。この工程では通常、細長い作業テーブルを備えた、機械式または油圧式のトランスミッションシステムを使用するオープンタイプの単動式プレスが使用される。

機械の主な機能は直線部品の製造だが、熟練した金型設計者は、その機能を活用して複雑で複雑な形状を作り出すことができる。冷間曲げ加工で製造可能な部品の最大長 は、ステンレス鋼の等級と厚さ、プレス能力、取り付 け工具の寸法など、いくつかの要因に左右され る。

例えば、11メートル、900トンの冷間曲げプレスのような大容量の機械は、厚さ8.0ミリメートルの長さ9メートルまでのオーステナイト系ステンレス鋼のワークを加工することができる。このことは、最新の冷間曲げ装置の成形能力の高さを示している。

表面損傷を軽減し、ステンレス鋼の加工品 の完全性を維持するため、冷間曲げプレス用工具 は、通常12%クロムを含む高クロム工具 鋼で製造されることが多い。この材料は耐摩耗性に優れ、成形部品の 表面仕上げを維持するのに役立つ。特に、高度に研磨された表面や繊細な表面を扱う場合は、成形前にワークピースに保護プラスチックフィルムを貼ることで、さらに保護することができます。

経済的な観点から、冷間曲げプレスの標準金型を利用することは、小~中程度の生産量であれば費用対効果が高い。しかし、特定の形状や複雑な形状が必要な場合は、カスタム金型が必要になることがあります。このような場合、より多くの部品数で金型費用を償却することができるため、大量バッチ生産が経済的に実行可能になります。

プロセス制御の改善、金型設計の強化、CAD/CAM システムとの統合など、冷間曲げ技術の継続的な進歩により、さまざまな業界で採用が進んでいる。現在、多くの企業が冷間曲げ成形技術を活用し、建築部材から航空宇宙や自動車用途の精密加工部品まで、幅広い部品を効率的に生産しています。

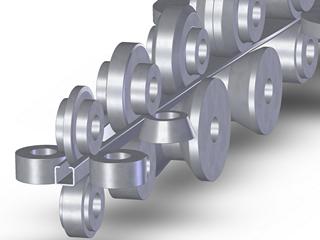

ロール成形は、ステンレス鋼を複雑な形 状に成形するために使用される、非常に効率 的な連続製造プロセスです。この方法は、正確に設計された一連のローラーステーションを使用して、材料を徐々に目的の形状に変形させるため、プレート、プロファイル、特殊なワイヤーフォームなどの長尺で均一な断面の部品の製造に特に適しています。

このプロセスでは、各ローラーステーションが材料に特定の曲げを加える、増分変形の原理を採用しています。ステンレス鋼が連続するステーシ ョンを通過するにつれ、最終製品の形状が徐々に 変形していきます。必要なステーションの数は、単純な形状の 場合は3~4ステーション、複雑なデザインの場 合は最大36ステーションと、希望する形状の複雑 さによって大きく異なる。

大きな力に耐え、寸法精度を維持するため、ローラーは通常、HRC62以上の硬度になるよう熱処理されたD2やM2などの高級工具鋼で製造される。ローラー表面は、成形されたステンレス鋼部品 の滑らかな表面を確保し、材料のピックアップを 最小限に抑えるため、鏡面仕上げ (通常Ra 0.1-0.2 μm) に精密研削および研磨されなければならない。

ロール成形は、長尺部品を大量に生産する場合に最適なコスト効率を発揮します。最新のロール成形ラインは、幅広い材料寸法に対応できます:

ロール成形の多用途性により、単純な平らな断面から、公差の厳しい複雑な複数曲げの閉断面まで、多様な形状の製造が可能です。

しかし、ロール成形の経済性は、金型、金型設計、特殊設備への多額の初期投資のため、生産量が多いことが条件となる。一般的に、ロール成形が費用対効果に優れるようになるのは、月間の生産量がこの値を超えたときである:

ロール成形されたステンレス鋼製品の安定した品質を確保するには、いくつかの重要な要素に対処する必要がある:

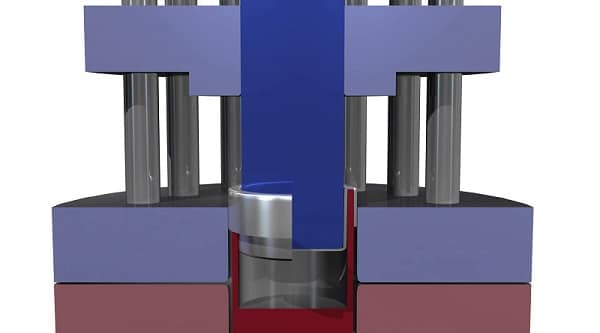

ステンレス鋼のプレス加工は、複雑な形状や部品を作成するための特殊なパンチと金型を利用した精密成形プロセスです。この技術は、鍋やフライパン、調理器具の取っ手など、ステンレス製キッチン用品の製造に広く採用されています。この工程は、機械式または油圧式のパンチプレスを使用して実施することができますが、ストローク全体にわたって一定の圧力を維持することができるため、深絞り加工には油圧式が適しています。

従来の成形技術の多くはステンレス鋼に適用で きるが、この素材特有の特性により、特別な 考慮が必要である。ステンレス鋼は通常、低炭素鋼よりも60~70%高い成形圧力を必要とするため、この高い力に耐える堅牢なプレスフレームが必要となります。ステンレス鋼の高い降伏強度と加工硬化 率は、この圧力要件の増加に起因している。

表面品質は、ステンレス鋼のプレス加工に とって重要な問題である。加工中に発生する高い摩擦係数と高温は、 表面欠陥、特にカジリや傷の原因となる。これらの問題を軽減するには、入念な金型設計、金型材 料の最適選択、適切な表面処理が不可欠である。

ステンレス鋼のスタンピングを成功させるには、 潤滑が重要な役割を果たします。従来の石鹸系やエマルジョン系潤滑剤よりも、極圧 (EP) 添加剤を含む専用のスタンピングオイルや潤滑剤を推奨する。これらのEP添加剤は、摩擦を減らし、金属同士の接触を防ぐ保護膜を形成します。ただし、EP添加剤の中には、ステンレス鋼の表面に腐食を誘発する可能性があるものもあるので注意が必要です。そのため、材料の耐食性を維持するには、スタンピング後のワークピースの徹底的な洗浄と脱脂が不可欠である。

ステンレス鋼部品のスタンピング成形の経済 性は、主に大量生産シナリオで実現される。これは、金型設計と製作に多額の初期投資が 必要なためである。しかし、大量生産の場合、このプ ロセスは優れた再現性、高い生産率、コスト効 率を提供する。

ステンレス鋼のスタンピング工程を最適化するために、メーカーは金型設計に高度なシミュレーション・ソフトウェアを採用し、インライン品質管理対策を実施し、金型寿命と製品品質を向上させるためにセラミック・コーティング金型などの革新的な金型材料を検討することが多い。

ゴムパッド成形技術の使用は、金型加工コストを大幅に削減し、特にシートメタル部品の小~中ロット生産に適しています。

この技術では、力型(パンチ)には硬質木材や鋼材入りエポキシ樹脂、柔軟型(キャビティ)にはゴムパッドなど、費用対効果の高い材料で作られた金型を使用します。この構成により、迅速な試作と経済的な金型交換が可能になります。

ゴムパッドは、ソリッドブロックでもラミネート構造でもよく、通常、成形プレスのシャットハイトより約30%高く伸びています。積層パッドは、耐久性と圧力分布に利点があります。

成形工程では、プレスが閉じるとゴムパッドが圧縮され、シートメタルブランク(通常はステンレス鋼またはアルミニウム合金)に適合し、剛性の高い金型に押し付けられます。プレスが開くと、ゴムパッドは弾性的に元の形状に復元し、部品の取り外しが容易になり、繰り返し使用することができます。

ラバーパッド成形は、滑らかな表面を持つ浅く均一な部品の製造に優れているが、複雑な形状や深絞りの成形には限界がある。このプロセスは一般的に、深さと直径の比が0.3未満の部品に制限され、1.5mm以下の板金厚に最も効果的です。これらの制約にもかかわらず、この技術は、ラピッドプロトタイピングや、航空機パネル、電子筐体、および低工具投資を必要とするその他のシートメタル部品の小~中ロット生産に依然として価値があります。

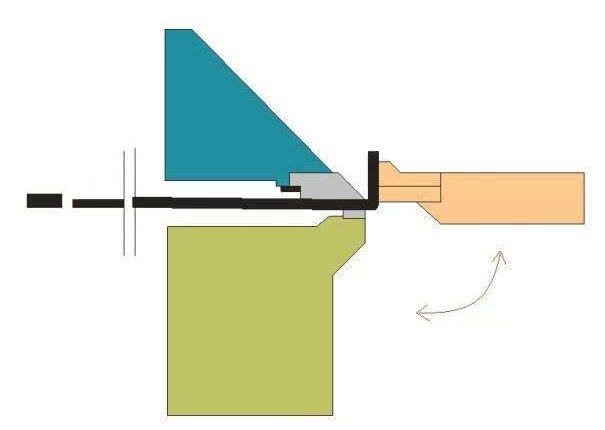

フォールディング・マシンは、別名 プレスブレーキは、手動またはCNC(Computer Numerical Control)システムで操作できる多用途のベンディングマシンです。この装置は、板金加工において、ステンレス鋼を含む様々な材料に正確な曲げや折り目をつけるために不可欠です。

基本的な曲げ加工では、機械のワークテーブル上にある特定の曲げ半径を持つ金型に金属板をしっかりと固定する。材料の突出部分は、ダイのエッジを越えて伸びている。その後、パンチを装備した機械のラムが下降し、シートをダイに押し込むことで、目的の曲げ加工が行われる。

曲げ加工中、金属板はダイの表面に沿ってスライドします。材料の表面の完全性を維持するため、特にステンレ ス鋼の場合、金型は滑らかで研磨された表面でなければな りません。さらに、多くの加工業者は、取り外し可能なプラスチック・フィルムを貼ったり、特殊なポリウレタン・ダイ・インサートを使用したりして、ワークピースに傷がついたり、傷跡がついたりしないような保護手段を採用しています。

最新の折機には、交換可能なパンチを備えた調整可能なアッパー・ビーム・アセンブリが装備されていることが多い。この汎用性により、箱形や精密な溝を含む複雑な形状の作成が可能になります。パンチとダイの間のギャップは、希望の曲げ角度を達成し、材料のスプリングバックを考慮するために正確に制御することができます。

大型で単純なステンレス鋼板製品の製造には、従来型のフランジ加工機が一般的でしたが、現代の製造では、先進的な油圧式または電気式のプレスブレーキが主に使用されています。これらの機械は、優れた精度、再現性、効率を提供し、さまざまな板厚や複雑な曲げに対応できます。その多くは、バックゲージと角度測定システムを装備しており、生産工程全体で一貫した高品質の結果を保証します。

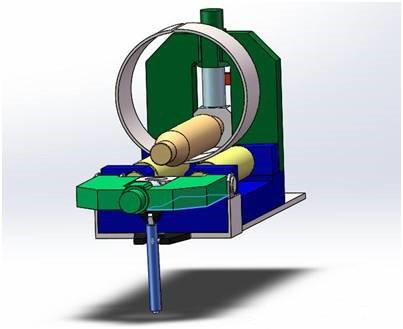

カーブプレートは、薄肉円筒や円筒セグメントの製造に不可欠な部品で、さまざまな産業で広く使用されています。

トラディショナル 板圧延機 湾曲した形状を形成するために、通常は3つの調整可能なローラーを使用します。平行な2つのローラーは、異なる板厚に対応するために微調整が可能で、ベンディングローラーとして知られる3つ目のローラーは、シリンダーの直径を決定します。この構成により、曲率の正確な制御が可能になり、プレートの長さに沿った均一な曲げが保証されます。

別の設計であるピラミッド型圧延機は、3つのローラーをパゴダ状に配置します。このセットアップでは、一番下のローラーが駆動ローラーとして機能し、機械のモーターによって動かされる。トップローラーはボトムローラーの約2倍の直径を持ち、ワークピースとの摩擦によって受動的に回転する。この配置により、特に厚板や硬い材料の成形時に、安定性と制御性が向上します。

両方の機械タイプで達成可能な最小シリンダー直径は、一般的にトップローラーの直径プラス50mmとして計算されます。この制限は、曲げ加工の物理的制約と機械の形状によるものです。しかし、最大直径は、材料特性(降伏強度や厚さなど)、機械の剛性、圧延部品の具体的な設計など、複数の要因に影響されます。大径シリンダーや高強度材料を扱う場合、圧延中および圧延後の形状精度を維持し、変形を防止するために、追加のサポートフレームが必要になることがあります。

実際には、最適な結果を得るためには、成形方法や特殊な加工技術を組み合わせる必要があることが多い。例えば、均一な円筒形状を確保するために、圧延前に板端部の予備曲げ加工が必要な場合がある。また、残留応力を緩和し、寸法安定性を向 上させるために、圧延後に熱処理を施すことも ある。従って、ステンレス鋼冷間成形法を、そ れぞれの限界や相乗効果も含めて総合的に理 解することは、効率的で高品質な生産に不可欠 である。この知識により、メーカーは各用途に最適な技法と工程パラメーターを選択することができ、一貫した製品品質と最適化された生産効率を確保することができる。

(1) 汚染、スクラッチ、ピット、ラミネーションなどの原材料の表面欠陥は、冷間成形中に増幅され、最終製品の品質を損なう可能性がある。これを軽減するために、目視検査や、超音波検査や渦電流検査などの非破壊検査方法を含む、受入材料の厳格な検査プロトコルを実施する。厳格な受入基準を設け、信頼できるサプライヤー・ネットワークを維持し、一貫した原材料の品質を確保する。

(2) 汚れた成形金型や作業台、蓄積された金属屑により、汚れ、錆、ピット、傷などのワーク表面の汚染が発生することがあります。これを防ぐには、包括的な予防保全スケジュールを実施する。高精度の表面にはダイヤモンド琢磨など、適切な研磨剤と技法を用いて金型を定期的に琢磨する。効率的な集塵システムを活用し、設備や作業エリアの頻繁な清掃ルーチンを実施することで、作業場の清浄化方針を確立する。

(3) 成形中の摺動接触は、ステンレス鋼の不動態酸化 層を損傷させ、ワークピースと工具の間の冷間 溶接につながる可能性がある。これは、その後の摺動中に溶接部が破 損すると、深刻な表面傷の原因となる。これに対処するには、塩素を含まない合成潤滑 剤や水性エマルションなど、ステンレス鋼冷間成形 専用に設計された適切な潤滑剤を使用する。金型設計を最適化して摺動接触を最小化し、窒 化チタン(TiN)やダイヤモンド・ライク・カーボ ン(DLC)などの高度なコーティングを金型に施し て摩擦を低減し、材料のピックアップを防止す ることも検討する。

(4)ステンレス鋼、特にオーステナイト系鋼種 の高強度および著しい加工硬化特性は、過度な 変形が生じた場合、加工品の破壊や工具・装置の 損傷につながる可能性がある。これを防ぐには、有限要素解析 (FEA)シミュレーショ ンを実施して、成形パラメーターを最適化し、材 料の挙動を予測する。ロードセルやアコースティックエミッションセンサーなどのインプロセスモニタリングシステムを導入し、潜在的な問題をリアルタイムで検出する。複雑な形状や激しい変形に対しては、多段成形プロセスや中間アニール処理を検討する。

(5) 成形後の表面劣化は、損傷した不動態化層、成形潤滑剤による汚染、および破片が原因で発生する可能性がある。最適な耐食性と表面仕上げを確保するために、成形後の包括的な処理工程を実施する。これには、環境に優しい溶剤を使用した徹底的な脱脂、適切な酸溶液による酸洗を行い、埋め込まれた汚染物質を除去することが含まれる。クエン酸または硝酸処理で表面を再度不動態化する。重要な用途の場合は、耐食性と表面仕上げの両方を強化するために電解研磨を検討する。保管や輸送のために、一時的な保護フィルムやVCI(揮発性腐食防止剤)包装を施す。

ステンレス鋼の需要拡大に伴い、冷間成形技術の普及が進んでいます。工程を最適化するため、金型設計と工程計画に高度なシミュ レーション・ソフトウェアを採用する。温間成形や、冷間成形と熱間成形の技術を組み合わ せて成形性の限界を拡大するハイブリッド成形プロセス など、新たな技術を調査する。効率を最大化し、コストを削減するために、リアルタイムデータ解析や予知保全を含む、リーン生産方式やインダストリー4.0のコンセプトを導入する。これらの課題に対処し、革新的なソリューショ ンを活用することで、メーカーは、進化する市 場需要を満たす高品質でコスト効率の高いステンレ ス鋼部品を生産することができる。