ステンレス鋼を切断する際、メーカーはどのように精度と効率を達成しているのだろうかと疑問に思ったことはないだろうか。この記事では、ステンレス鋼切断の6つの高度な技法を取り上げ、その利点と応用例を紹介する。ガス炎やプラズマ法からカーボンアークガウジングまで、各技法は精度、速度、環境への影響という点で独自の利点を提供する。これを読めば、この弾力性のある素材を扱う最も効果的な方法について洞察が深まり、工業用金属加工プロセスへの理解が深まるだろう。

容器やパイプラインなどのステンレス鋼製溶接部品は、板やパイプの型抜き、板金加工、溶接開先加工などの工程を経て製造される。貯蔵容器の製造では、マンホールの製作やヘッド端面の成形加工が避けられない。

両側溶接の場合、逆側の溶接継ぎ目をきれいにする必要があり、溶接継ぎ目に欠陥があると手直しや追加溶接が必要になる。これらの加工工程は、生産・製造工程で欠くことのできないものである。加工工程のほとんどは、シャーリング、プレーニング、フライス加工、旋盤加工などの機械的手法で行われるが、完成させるにはさまざまな種類の機械が必要になる。

場合によっては空圧チゼルを使うのが適切なこともあるが、労働強度が高く、騒音や作業環境の汚染が作業者の健康を害する。

ガスバーナーやプラズマ切断による加工は、作業環境の改善、作業効率の向上、環境汚染の低減など多くの利点があるが、加工後の切断面の精度が機械加工に劣るという欠点がある。

ステンレス鋼のガス切断とプラズマ切断のいくつかの技術について説明しよう。

ガス切断は、ガス炎の熱エネルギーを利用して被加工物の切断部位を一定温度に予熱した後、高速の切断用酸素流を噴射して金属に着火し、熱を放出することで熱切断を行う方法である。

通常の低炭素鋼が切断しやすく、良好な切断品質が得られるのは、燃焼によって生成される酸化物が鋼そのものよりも融点が低いからである。同時に、燃焼による熱が酸化物を溶融状態まで上昇させ、ガス流によって吹き飛ばされる。

オキシ燃料ガス炎でステンレス鋼を切断する場合、主な問題は切断面に高融点のクロム酸化物が形成されることで、これが金属の燃焼を妨げ、連続切断を困難にする。

ステンレス鋼を円滑に切断するためには、一定の圧力で十分な純度の酸素を供給し、切断用酸素流(十分に長く強力な円筒状の切断用酸素流を意味する)を十分に導くことのほかに、いくつかの特別な工程措置を講じる必要がある。

酸素フラックスガス切断とは、切断酸素流に純鉄粉などのフラックスを添加し、その燃焼熱と造滓効果をガス切断に利用するプロセスを指す。溶融した鉄酸化物とクロム酸化物を混合して希釈スラグとし、スラグの流動性を向上させる。

熱量が大幅に増加した場合、混合液状スラグが形成され、このスラグは切削酸素によって切り口から吹き飛ばされる。このプロセスは、パウダー・インジェクション切断とも呼ばれ、厚いステンレス鋼材やステンレス鋼鋳造ライザーの切断に使用できる。フラックスには、一般に使用されるものと高効 率のものがあり、その組成成分を表6-1に示 す。

表6-1:ステンレス鋼切断用フラックス

| タイプ | フラックスの組成(質量分率、%) | 注 |

| 一般的なフラックス | 低炭素鉄粉または鉛粉入り低炭素鉄粉 | 内部投入の粒径は0.5~1.0mm、外部投入の粒径は0.1~0.3mmである。 |

| 高性能フラックス | 鉄粉 56 + アルミ粉 17 + エポキシ樹脂 18.9 + ポリビニル樹脂 2.97 + トルエン 2.97 + ポリエチレンアミン 2.16 | 上記の成分を十分に混合した後、0.3~1.2mmの顆粒が製造される。 |

オキシフラックス切断用の装置は、フラックスの供給方法によって2つのカテゴリーに分けられる。

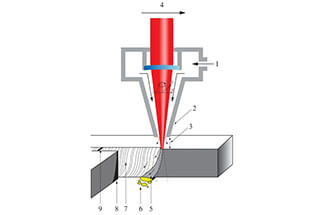

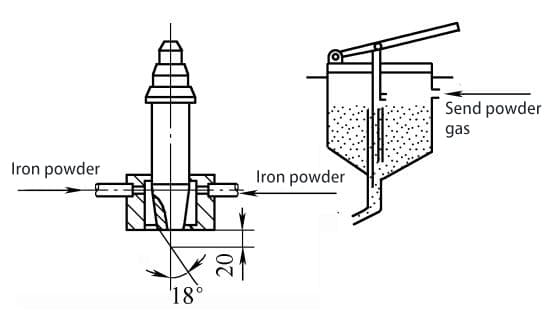

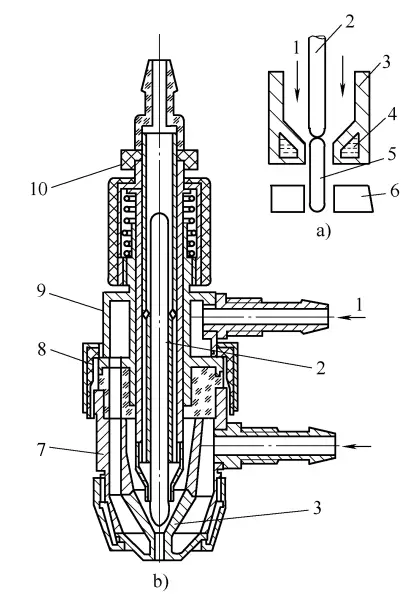

その特徴は、図6-1に示すように、フラックス・タンクから切断ノズル部品を通してフラックスを供給するために、切断酸素を使用することである。

フラックスタンク内での鉄粉の酸化・燃焼を防ぐため、粒径0.5~1.0mmの粗鉄粉を使用するのが一般的です。粒径が大きく、排出速度が速いため、切断時にワーク表面で完全燃焼しない。そのため、厚さ500mm以下のワークの切断によく使用される。

切削速度を上げるために、鉄粉に少量のアルミニウム粉を加えることができる。内部給粉装置を使用する場合、燃料として天然ガスを使用することができる。内部粉末供給ノズルを使用した18-8ステンレス鋼板の切断プロセス・パラメーターを表6-2に示す。

表6-2:内部粉末供給ノズルを使用した06Cr18Ni11Tiステンレス鋼板の切断プロセスパラメータ

| プロセスパラメーター | 厚さ(ミリメートル | |||||

| 10 | 20 | 30 | 40 | 70 | 90 | |

| ノズルサイズ | 1 | 1 | 1 | 2 | 3 | 3 |

| 酸素圧力/MPa | 0. 40 | 0. 49 | 0. 54 | 0. 59 | 0. 69 | 0. 78 |

| 酸素消費量/(m3/m) | 1. 1 | 1. 3 | 1. 6 | 1. 75 | 2. 3 | 3. 0 |

| 燃料ガス(天然ガス)消費量/(m3/m) | 0. 11 | 0. 13 | 0. 15 | 0. 18 | 0. 23 | 0. 29 |

| フラックス消費量/(kg/m) | 0.7 | 0.8 | 0. 9 | 1. 0 | 2. 0 | 2. 5 |

| 切削速度/(mm/min) | 230 | 190 | 180 | 160 | 120 | 90 |

| カーフ幅/mm | 10 | 10 | 11 | 11 | 12 | 12 |

海外では、内面粉末供給式酸素燃料切断法を使用する場合、ノズル外周に流水スプレーを備えた高速切断ノズルを装備することが多い。鉄粉の粒径は0.5~1.0mmで、切断面の平坦度は比較的理想的である。通常、切断面は寸法要求を満たすための機械的加工を必要としない。

ワークの周囲に流水スプレーを噴射することで、切断時の鋼板の反りを抑え、加工端面の耐食性を向上させるとともに、切断環境中の浮遊粉塵を低減し、作業環境を改善する。

この方法では、厚さ150mmまでのステンレス鋼板を切断することができ、通常の炭素構造用鋼板では2~3mm×40層、ステンレス鋼板では2mm×40層といった積層鋼板を切断することもできる。

外部給粉式酸素燃料切断の特徴は、図6-2に示すように、低圧(0.04~0.06MPa)の空気または窒素を使用して、130メッシュ以上の微細な鉄粉を切断ノズルの外側の火炎加熱領域に独立して導入することである。

鉄粉の粒径が小さく、排出速度が低いため、発火点まで急速に加熱して燃焼させ、大量の熱を放出し、ワーク表面の酸化皮膜を効果的に破壊することができます。鉄粉は単独で供給されるため、フラッシングによる酸素流路の損傷を克服することができます。

したがって、厚さ500 mmを超えるステンレス鋼材の切断や、直径1000~1300 mmのステンレス鋼鋳物の押湯の切断に使用される。

プロセスパラメーターは以下の通り:

フラックス:100%鉄粉、鉄粉粒度0.1~1.3mm、予熱酸素圧力0.8~1.0MPa、切断酸素圧力0.8MPa、切断酸素消費量200m3/アセチレン圧力 >0.01 MPa、アセチレン消費量 20 m3/粉体搬送ガスは窒素で、流量は18kg/h、切断速度は20~25mm/min。

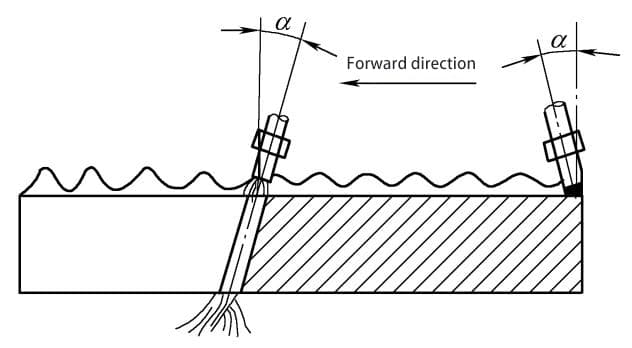

振動ガス切断は、酸素燃料ガス切断トーチの振動を利用してステンレス鋼を切断する簡単で実用的な方法である。

振動ガス切断法の本質は、切断中に切断トーチを振動させ、切り込み部に生じる耐火性酸化皮膜を突き破り、金属を分離・切断するという目的を達成することにある。

切断工程を図6-3に示す。切断の始めに、被加工物の端部を予熱して溶融状態にし、切断酸素の流れを開始し、切り込みからスラグを流出させる。この時点で切断ノズルを上昇させ、直ちに前後および上下の振動を加える。

振動の振幅は10~15mm、周波数は毎分60~80回。切削酸素流の振動が切り込み部の高融点酸化クロムを突き破り、鉄の燃焼を継続させる。酸素流の前後、上下の衝撃の助けを借りて、継続的な切断の目的が達成される。

切断トーチには、G01-300型などの一般的なオキシアセチレン切断トーチを使用する。同じ板厚の炭素鋼を切断する場合に比べ、予熱炎を大きくして集中させる必要があり、酸素圧力も15%から20%程度高くする必要がある。

このタイプの振動ガス切断は、直径が500mmを超えないステンレス鋼鋳物のライザーを切断するのに一般的に使用され、切断の目的は達成されるが、切開の質は非常に悪い。

技術の発展に伴い、酸素-燃料ガス炎切断がステンレス鋼板の切断に使用されることはほとんどなくなり、ステンレス鋼鋳物のライザーの切断に使用されることがほとんどである。

カーボンアークガウジングは、グラファイトまたはカーボンの棒を電極として使用し、被加工物の間に電気アークを発生させて金属を溶かし、圧縮空気で溶けた金属を吹き飛ばして表面に溝を作る。

ガウジング中、電気アークは6000~7000℃の高温に達し、ワークピースの表面を溶かすのに十分な熱を発生させる。発生した溶融金属とスラグは、カーボンアークガウジングノズルから噴出される圧縮空気(0.4~0.6MPa)によって吹き飛ばされます。電気アークの連続燃焼と圧縮空気の連続噴射により溶融物を除去し、金属表面に必要な溝を形成します。

このガウジング技術は、主に両面溶接の裏ガウジング、溶接継ぎ目の欠陥除去に使用され、単一ピース溶接部や不規則な溶接部の開先加工にも使用できる。

カーボンアークガウジングの加工能力は、チッピングや砥石による方法と比較して、次のような特徴がある:

1) 手動カーボンアークガウジングは柔軟性が高く、あらゆる位置での操作が可能。

2) 溶接継ぎ目や鋳物の欠陥を除去する際、欠陥の形状や深さを明確に観察できる。

3) 運転中の騒音はチッピングより低く、生産効率が高い。

4) 限られた場所や届きにくい場所では、カーボンアーク刳り抜きが適している。

5) カーボンアークガウジングは煙と粉塵を発生させ、環境を汚染する可能性があり、より高度な作業技術が要求される。

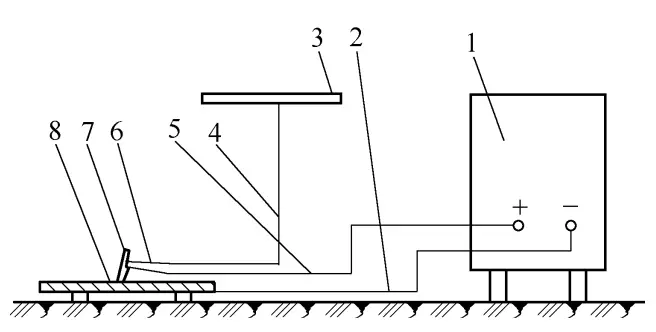

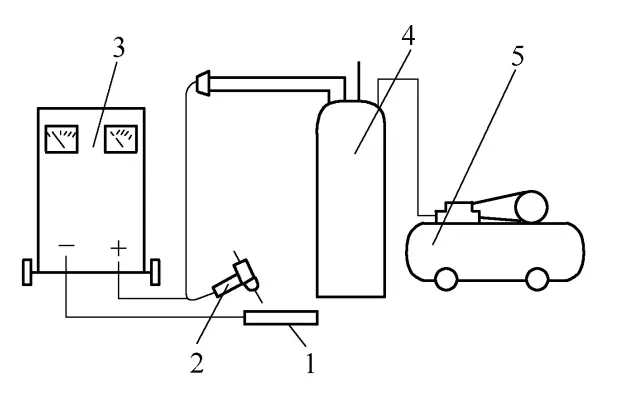

図 6-4 に示すように、カーボン・アーク空気ガウジングは、電源、圧縮空気供給源、ガウジング・トーチ、カーボ ン・ロッド、ケーブル、ホースから構成される。

電源は急峻な降下特性を持つ整流器を使用し、その定格電流はカーボンアーク・エアガウジングに必要な電流より大きいことが望ましい。例えば、7mmの円形カーボンロッドを使用する場合、カーボンアーク・エアガウジングに必要な切断電流は350Aであり、定格電流500Aの整流器を選択することが望ましい。

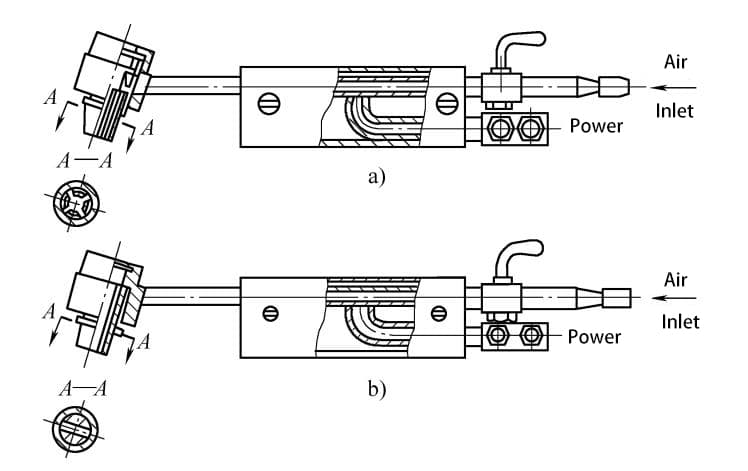

カーボンアーク・エア・ガウジング用のガウジング・トーチは、主にカーボン・ロッドをクランプし、圧縮空気を吹き込むために使用される。一般に使用されるガウジング・トーチは図6-5に示すとおりで、サイドフィード型とサーキュラーフィード型の2種類がある。

炭素棒は、耐高温性、良好な導電性、折れにくさといった特性を備えていなければならない。導電性と表面強度を高めるため、炭素棒の表面には純銅の層がメッキされることが多い。炭素棒には円形と平型(断面が長方形)の2種類がある。

円形カーボン・ロッドは主に溶接継ぎ目の裏刳りに使用され、平形カーボン・ロッドは開先加工、溶接ビードの刳り、大量の金属の切断に使用される。

1-アーク溶接整流器 2-アースケーブル 3-圧縮空気 4-空気導管 5-溶接トーチケーブル 6-ガウジングトーチ 7-カーボンロッド

8ワーク

a) 側面エアガウジングガン b) 円周エアガウジングガン

高品質のガウジングを得るためには、正しいプロセス・パラメーターを確保しなければならない。エアガウジングの品質に影響を与える要因は以下の通りである:

1.電源の極性

カーボンアークでステンレス鋼をガウジングする場合、直流逆極性接続(電極を電源のプラス極に接続)を使用します。このため、ガウジング中のアークが安定し、ガウジング速度が均一で、アークの連続的なブラッシング音が得られ、ガウジングの両側の幅が一定で、表面が滑らかで明るくなります。

直流正極性接続(カーボンロッドを電源の負極に接続)を使用した場合、アークがジリジリと断続的にスパッタリング音を発し、ガウジング時にガウジング側面がジリジリに対応したアーク形状になります。この現象が発生した場合は、極性を反転させてから再ガウジングする必要がある。

2.ガウジング電流とカーボンロッドの直径:

ガウジング電流が増加すると、ガウジング幅、深さ、ガウジング速度も増加し、より滑らかなガウジング品質が得られます。しかし、ガウジング電流が高すぎると、カーボンロッドはすぐに焼き切れ、あるいは溶けてしまい、深刻なカーボンの浸入と荒いガウジング表面の原因となる。

ガウジング電流が低すぎると、アークが不安定になり、ガウジが小さく浅くなり、ガウジング速度が不安定になり、効率が悪く、スラグが付着しやすくなる。表6-3に一般的に使用されているカーボンアーク空気ガウジングのパラメータを紹介する。

表6-3:カーボン・アーク・ガウジングの共通パラメータ

| カーボン電極断面形状 | 仕様/mm | 適用電流/ A | 圧縮空気圧力/MPa | カーボン電極延長長さ mm | カーボン電極と被加工物の角度(°) |

| 円形 | Φ3.2 | 150 ~ 180 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| Φ3.5 | |||||

| Φ4.0 | 150 ~ 200 | ||||

| Φ5.0 | 180 ~ 210 | ||||

| Φ6.0 | 180 ~ 300 | ||||

| Φ7.0 | 200 ~ 350 | ||||

| Φ8.0 | 250 ~ 400 | ||||

| Φ9.0 | 350 ~ 500 | ||||

| Φ10.0 | 400 ~ 550 | ||||

| フラット | 3×8 | 200 ~ 250 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| 4 ×6 | |||||

| 4×8 | 200 ~ 300 | ||||

| 4 ×12 | 300 ~ 350 | ||||

| 5 ×10 | 300 ~ 400 | ||||

| 5 ×15 | 400 ~ 500 |

炭素棒の直径の選択は、表6-4に示すように、鋼板の厚さに関係する。また、必要な溝幅にも関係し、炭素棒径が大きいほど溝幅は広くなる。一般に、炭素棒径は必要な溝幅より2~4mm小さくする。

表6-4:カーボン・ロッド径の選択

| 鋼板の厚さ | 4 ~6 | 6~8 | 8 ~ 12 | >10 | >18 |

| カーボンロッド径 | 4 | 5 ~6 | 6~7 | 7 ~ 10 | 10 |

3.切断速度

ガウジングの正常なプロセスを確保するために、ガウジング電流と空気圧に適合させる必要があります。カーボン・ロッドの過度な速度や積極的な下方への移動は、カーボン電極ヘッドが液体金属や未溶融金属に接触し、短絡によるアーク消火を引き起こす可能性があります。

過剰な速度はまた、カーボン電極ヘッドが剥離し、未溶融金属に付着する原因となり、その結果、カーボン封入欠陥が発生することがある。このような場 合、欠陥の前面でアークを再確立し、ガウジングを続 ける前に、欠陥を除去するために手でそっと 層を削り取る必要がある。

ガウジング速度が遅すぎると、アークが伸び て不安定なアークになったり、アークが消えたりする ことがある。一般的には、0.8~1.2m/minの切削速度が推奨される。

4.圧縮空気圧

圧縮空気の圧力は、切削速度と溝の表面品質に直接影響する。圧力が高ければ切削速度と溝表面の平滑性が向上し、低すぎると溝表面にスラグが付着する可能性がある。通常、圧縮空気圧力は0.4~0.6MPaに維持する必要があります。

圧縮空気中の水分と油分は、空気配管に設置されたフィルターによって制限することができ、フィルター媒体として新しいシリコーンゲルを使用することが望ましい。

5.カーボン電極延長長

カーボン電極の延長長さは30~70mmが最適です。長すぎると抵抗が大きくなり、カーボンロッドの焼けがひどくなり、短すぎるとガウジングガンの金属部分が被加工物に接触してショートし、アークが不安定になることが多い。

刳り貫き作業中、カーボン・ロッドが焦げるのは普通のことで、定期的に延長長さを調整する必要がある。延長長さが25mm以下の場合は、70~80mmに再調整する。

6.炭素棒と被削材の角度

カーボンロッドと被削材の角度は、主に溝深さと切削速度に影響する。角度を大きくすると溝深さが深くなり、切削速度が低下し、角度を小さくすると溝が浅くなり、切削速度が速くなる。一般的に、手動のカーボン・アーク・ガウジングに推奨される角度は30°~45°である。

7.カーボンアークガウジングのアーク長

ガウジング工程では、アーク長を2~3mm程度と比較的短 く保つことが望ましい。アーク長が過度に短いと、カーボン・インクルージョン欠陥の原因となり、過度に長いと、アークが冷気によって吹き飛ばされ、アークが不安定になったり、消滅したりする可能性がある。

また、アーク長が長すぎると、圧縮空気が十分に集中せず、溶けた金属が時間内に吹き飛ばされず、ガウジの熱影響部が広がり、溝の表面粗さが悪化する可能性がある。さらに、溝の寸法を均一にするために、ガウジングの間、カーボン・ロッドは振らず、あらかじめ選んだ角度でまっすぐ前進させる必要がある。

ステンレス鋼をカーボン・アーク・エア ガウジングする場合、浸炭および熱作用に よってガウジング金属表面に影響を与え、ステンレ ス鋼溶接継手の耐粒界腐食性を劣化させる。表6-5は、18-8ステンレス鋼をカーボ ンアーク・エア・ガウジングした場 合の炭素含有量の分析を示している。

表から、カーボンアーク空気ガウジングによって生成された金属スパッタ-スラグは、1.3%という高い炭素含有量(w(C))を有することが観察される。しかし、ガウジング中の液体金属の浸炭は圧縮空気によってすぐに吹き飛ばされるため、表面の炭素含有量(w(C))はわずか0.075%である。したがって、18-8ステンレス鋼に対するカーボンアーク空気ガウジングの浸炭効果は極めて小さい。

実測によると、ガウジング後の金属表面の浸炭層の深さは一般に0.02~0.05mmで、最も深いところでも0.11mmを超えず、浸炭層は断続的な溶融金属からなる。

カーボンアーク・エア・ガウジングは、ガウジング面を加熱する効果があるが、アーク柱の下に形成された高温の液体金属はすぐに吹き飛ばされ、もはやガウジング面を加熱し続けることはない。カーボンアーク・エア・ガウジングの熱影響領域は、電極アーク溶接の熱影響領域よりも小さく、正しい運転仕様の下では、熱影響領域はわずか1mm程度であると言える。

したがって、18-8ステンレ ス鋼に対するカーボンアーク空冷ガウジングの 浸炭および熱影響は非常に弱いことがわかる。

表6-5:18-8ステンレス鋼のカーボンアーク・エアガウジング後の炭素含有量分析

| サンプリング場所 | 炭素の質量分率 (%) |

| カーボンアークによるエアガウジングで飛び散った金属 | 1. 3 |

| 溝の縁に付着したスラグ | 1. 2 |

| 溝の表面層: 0.2~0.3mm | 0. 075 |

| ベースメタル | 0. 05 ~ 0. 075 |

よく知られているように、カーボンアーク・エアガウジング工程で発生する煙や粉塵は、環境を深刻に汚染し、作業者の健康に影響を与える。特に、密閉された容器内でカーボンアーク放電加工を行う場合、作業者は胸の締め付け感や息切れを感じやすく、この状況は深刻である。

カーボンアークによるエアガウジング作業は移動式であるため、従来の排気・換気対策では作業者の作業エリア内の汚染問題に対処するには不十分である。

カーボンアーク・エアガウジングによる煙と粉塵の汚染を抑制するため、ウォーターミストが煙と粉塵を除去できるという原理に基づいて、水噴霧式カーボンアーク・エアガウジングプロセスが採用されている。

水噴霧式カーボンアーク・エア・ガウジング・プロセスでは、標準的なカーボンアーク・エア・ガウジング・ガンに水噴霧装置を装備する。圧縮空気を使用してガンからカーボンロッドの周囲に水を噴霧し、実質的で均一に分散したウォーターミストを発生させます。ウォーターミストの遮蔽効果により、煙やほこりの拡散を抑えることができる。

さらに、ウォーターミストの冷却効果により、カーボンロッドの加熱溶融長さが減少するため、カーボンロッドの消費量が減少する。また、ウォーターミストの噴霧により、溶湯がワークの溝の縁に付着しにくくなり、スラグの除去が容易になる。

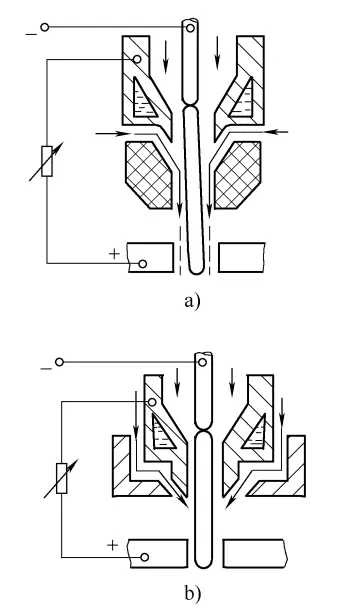

水噴霧式カーボンアーク・エアガウジングの装置は、図6-6に示すように、電源、給水装置、圧縮空気、カーボンアーク・エアガウジング・ガンで構成される。

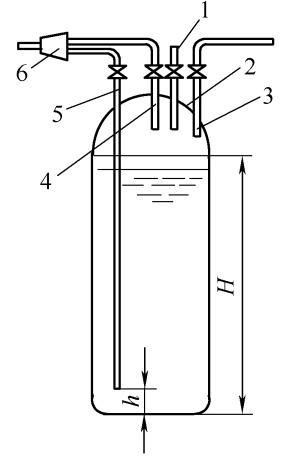

水噴霧式カーボンアーク空気噴出装置の不可欠な構成要素である給水装置を図6-7に示す。この図において、圧縮空気はパイプライン1を介して容器に接続され、一方、水は水位が高さH(空気出口パイプ4の底より低い)に達するまで入口パイプ3を介して容器に導入され、その時点で入口バルブが閉じられる。

圧縮空気管路1の入口弁を開くと圧縮空気が供給され、空気出口管路4の弁を開くと圧縮空気が出口管路から放出される。空気排出管4のバルブを閉じた状態で水排出管5のバルブを開くと、水排出管から加圧水が噴射される。

空気排出管4と水排出管5のバルブを同時に開くことで、圧縮空気と加圧水が三方継手6で混合され、ミストとして噴霧される。空気排出管4と水排出管5のバルブの開度を調整することで、空気の流れやミストの大きさを変えることができる。給水容器の水位がhより低いときは、ミストは噴霧されない。

この場合、インレットパイプ3を通して容器に水を加え、運転を再開することができる。水噴霧式カーボン・アーク・エア刳り抜きの鍵は、均一で分散したウォーター・ミストを実現するために、うまく設計された給水アセンブリを作ることにある。

さらに、圧縮空気と加圧水を混合するための三方継手6は、パイプライン内の圧力損失を最小化し、ガンが十分に強固なウォーターミストを噴霧することを保証するために、エアガウジングガンのできるだけ近く(一般に10m以内)に配置されるべきである。

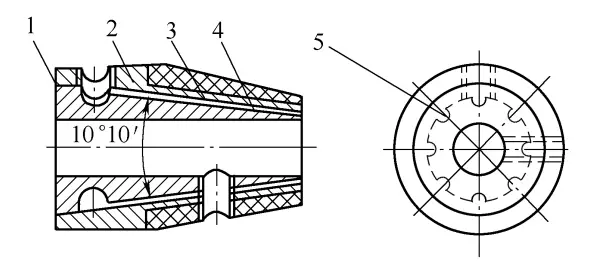

標準的なカーボンアーク式エアガウジングガンは、わずかな調整で水噴霧式カーボンアーク式エアガウジングガンとして使用するために容易に改造することができる。図6-8に示すように、円形エアガウジングガンのインナーボディ4とインナースリーブ2は、左端が銅でろう付けされ、密閉された端部が確保される。

さらに、内胴4の空気通過孔5の内径を1mmから1.5mmに拡大し、散水用として使用できるようにした。

1-ワーク 2-エアプラウガン 3-電源 4-給水装置 5-エアコンプレッサー

1-圧縮空気用吸気管 2-容器 3-水用吸気管 4-圧縮空気用吹出管 5-水用吹出管 6-水・空気混合三方管継手

1-ろう付けポイント 2-インナースリーブ 3-断熱アウタースリーブ 4-インナーボディ 5-エア通路オリフィス

ウォータジェット・カーボンアーク・エアープラウの操作方法およびエアープラウの品質に影響する要因は、カーボンアーク・エアープラウと同じである。18-8ステンレス鋼板のウォータジェット・カーボンアーク・エア・プラウのプロセス・パラメーターを表6-6に示す。

表6-6 18-8ステンレス鋼板のウォータージェット・カーボンアーク・エア・プラウのプロセスパラメーター

| カーボンロッド直径(mm) | 7 | 水スプレー量(mL/分) | 65 ~ 80 |

| カーボンアークエアプラウ電流 (A) | 400 ~ 500 | 溝の深さ (mm) | 4~6 |

| 空気圧 (MPa) | 0. 45 ~ 0. 60 | 溝幅 (mm) | 9 ~ 11 |

18-8ステンレス用ウォータージェットカーボンアークエアプラウは、カーボンアークエアプラウによる環境汚染の危険性を克服するだけでなく、水の冷却効果により、溝表面の熱を減少させ、耐食性の低下を防ぐことができます。

ウォータージェットカーボンアークエアープラウとカーボンアークエアープラウを使用した際に発生した粉塵の測定結果を表6-7に示す。表中の測定結果から、ウォータージェットカーボンアークエアープラウ工法は、作業環境中の粉塵量を大幅に低減することがわかる。この利点は、密閉容器内のエアープラウにウォータージェットカーボンアークエアープラウ法を用いると、さらに顕著になる。

表6-7:カーボンアークによるエアガウジングで発生する粉塵の測定値

| 測定場所 | 粉塵測定/ (mg/m³) | ウォータジェット・カーボンアーク・エアガウジングのカーボンアーク・エアガウジングに対する削減レベル | |

| カーボンアーク・エアガウジング | ウォータージェット・カーボンアーク・エアガウジング | ||

| ガウジング中のテストプレートの真正面1.0m、上方0.5m。 | 56.3 | 13.8 | 75. 5% |

| 溶接中のテストプレート後方のヘルメットエリア。 | 11.5 | 1.15 | 90% |

この切断方法は、オキシ燃料による火炎切断と比較して、操作が簡単で、コストが低く、生産効率が高いという利点がある。

ウォータージェット溶融電極アーク切断法は、切断ワイヤーを被加工物に接触させてアークに点火し、金属を溶融させた後、高圧高速ウォータージェットの衝撃によって金属を急速に除去し、切断トーチの移動に伴って切り込みを形成する。

高圧ウォータージェットの効果により、切り込み部の熱影響部が小さく、粒界腐食の発生を低減または防止できるため、18-8ステンレス鋼板の切断に非常に有効です。また、カーボンアークによるエアガウジングに比べ、作業エリアの大気汚染を低減し、作業環境を改善することができます。

ウォータージェット溶融電極切断装置は、オリジナルのMZ-1000(EA-1000)サブマージアーク溶接機を改造することができます。

改造後のワイヤ送給速度は740〜2000mm/min、走行速度は73〜1600mm/minとなり、溶接機の出力特性は垂下特性からフラット特性に変更された。また、40W-40渦水ポンプ(5.4m3/h、1.73kW、揚程40m)が必要で、水圧は排水によって制御される。

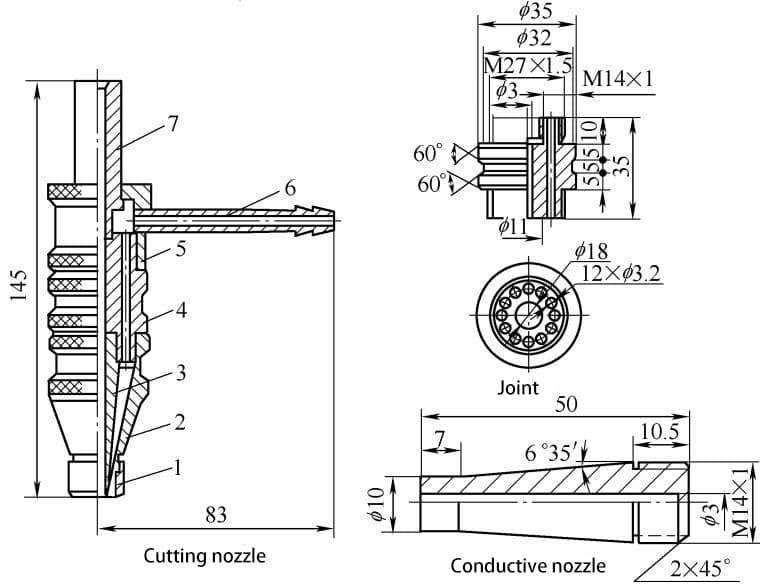

切断ノズルには一定の要件があり、ウォータージェットは集中して柱状でなければならず、十分な衝撃力が必要である。ウォータージェットと切断ワイヤーは同軸で、被加工物の表面に対して垂直に保たれなければならない。切断ノズルの構造寸法を図6-9に示す。

切断中の導電性ノズル3の密閉は非常に重要であり、密閉が不十分なためにしばしば故障が発生する。

1-ノズル 2-ヘッドチャンバー 3-導電ノズル 4-ジョイント 5-ナット 6-ウォーターパイプ 7-ガイドワイヤーヘッド

ステンレス鋼板を切断する場合は、直流電源を逆極性接続で使用する。無負荷電圧は60~70V、アーク電圧は40~60Vとする。ノズルと被加工物の間隔は10~15mmとする。切断ワイヤは直径2.6mmの普通鉄線を選択する。その他の加工パラメーターは表6-8に示す。

切断するステンレス鋼の厚さは30mmを超えないこと。単層鋼板の切断も可能ですが、2~3層の鋼板を積み重ねて切断することもできます。

表6-8 ウォータージェット溶融電極アーク切断のパラメータ

| 板厚(mm) | 切断電流 (A) | 切削速度(mm/min) | ワイヤー送り速度 (m/min) | 水圧 (MPa) |

| 30 | 750 | 340 | 8~12 | 1.5 |

| 17 | 600 | 420 | 8~12 | 1.5 |

| 10 | 800 | 450 | 8~12 | 1.5 |

| 6 | 650-700 | 165 | 1.8 | 0.6 |

| 6(2層) | 500-700 | 73 | 1.89 | 0.45 |

| 5(2層) | 800 | 139 | 1.78 | 0.5 |

| 4(3層) | 900 | 381 | 1.83 | 0.5 |

この方法で切断する場合、スラグが底部の片側に集中的に堆積するのを避けるため、切断前に切断ワイヤーとウォータージェットの同軸度をできるだけ調整し、切断ワイヤーの被加工物に対する垂直度を確保することが重要である。

円形の加工物を切断する場合、ノズルとワイヤ送給機構のキャリッジと加工物との間の絶縁を良好に保ち、電流が最短経路のみを通過するようにすることに注意を払う必要があり、その結果、切断の安定性と品質に影響を及ぼす可能性のある切断ワイヤの多点導通を避けることができる。

ステンレス鋼板を切断する場合、適切な切断パラメーターを選択し、正しい操作方法を採用することで、明らかな熱影響部のない、狭く滑らかな切り込みを得ることができる。高圧ウォータージェットによる急速冷却は、切り込みエッジでの金属焼けを最小限に抑え、切り込み底部でのスラグ蓄積を減少させる。

ウォータージェット溶融電極アーク切断法は、18-8ステンレス鋼板のブランキング手段として広く採用されている。

プラズマアーク切断は、プラズマアークの熱エネルギーを利用して金属材料を切断する方法である。プラズマアークは、切断トーチの内部で、機械的圧縮、熱収縮、磁気収縮の3つの圧縮効果によって形成される圧縮された電気アークである。

これにより、ノズル内のアーク柱の断面が圧縮され、エネルギーの集中、高温、制御可能な火炎速度などの特性が得られる。

プラズマアークカラムの気流速度は極めて速く、炉心温度は15000~30000℃に達し、あらゆる金属や非金属の融点をはるかに超える。この熱源を利用することで、非金属だけでなく、耐熱性が高く、熱伝導率が良く、酸化しやすい金属の切断にも使用できる。

生産現場では、ステンレス鋼、銅、アルミニウム、およびそれらの合金の切断に広く使用されている。プラズマ・アーク切断プロセスは、金属の切断を酸化反応に頼らず、電気アーク自体の熱に頼って切断する金属を溶かし、高速気流によってスラグを除去する。

その適用範囲は酸素炎切断よりも広く、さまざまな材料に使用でき、輪郭加工や数値制御装置の助けを借りて、直径の異なるワークやさまざまな曲線部分を切り取ることができる。また、切断速度が速く、切断時の変形が少ないことも特徴です。

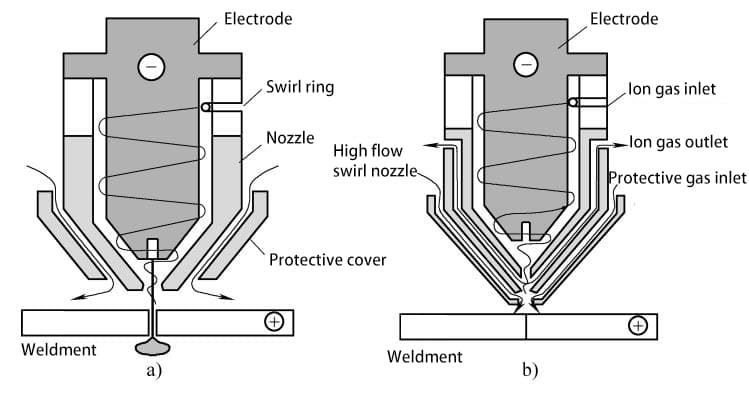

圧縮された電気アークの形態により、プラズマアークは移送アークと非移送アークに分類される。通常、金属材料の切断には、トランスファープラズマアーク切断機が使用される。切断原理と典型的な切断トーチを図6-10に示す。

プラズマアーク切断機は手動式と機械式に分けられる。装置は電源、切断トーチ、制御システム、ガスシステム、水冷システムで構成される。

機械式切断機には、速度調整可能な切断キャリッジが装備されている。現在、LG-400モデルのような手動切断機は、直線や様々な幾何学的形状の手動切断に使用でき、ステンレスの最大切断厚さは40mmです。

LG3-400モデルのような機械式プラズマアーク切断機は、直線や円を自動的に切断することができる。また、プロファイル切断と数値制御装置により、どんな形状のワークも切断でき、ステンレスの最大切断厚みは40~60mmです。

円の切断直径は200mmから1000mmである。いくつかの国産プラズマアーク切断機の技術パラメータを表6-9に示す。

a)切断原理 b)代表的な切断トーチ 1-ガス 2-電極 3-ノズル 4-冷却水 5-アーク 6-ワーク 7-下部トーチボディ 8-絶縁ナット 9-上部トーチボディ 10-調整ナット

表6-9:複数のプラズマアーク切断機の技術パラメータ

| 製品モデル | 電圧/V | 無負荷電圧/V | 動作電圧/V | 定格切断電流/A | 現在の調整範囲/A |

| LG-100 | 380 | 150 | 100 ~ 150 | 100 | 10 ~ 100 |

| LG400 | 220 | 180 ~ 270 | 70 ~ 120 | 400 | 120 ~ 400 |

| LG3400 | 220または380 | 180 ~ 270 | 80 ~ 180 | 400 | 125 ~ 400 |

| LG500 | 380 | 400 | 100 ~ 250 | 500 | 100 ~ 500 |

| 製品モデル | 負荷継続率(%) | 電極直径 (mm) | 切削速度(m/h) | 切断厚さ (mm) |

| LG-100 | 60 | 2.5 | 6-170 | 2.5-25 |

| LG400 | 60 | 5.5 | マニュアル | 40 |

| LG3400 | 60 | 5.5 | 3-150 | 40-60 |

| LG500 | 60 | 6.0 | 15 | 100-150 |

プラズマアーク切断トーチは、プラズマアーク溶接トーチに似ている。一般に、電極、電極ホルダー、ノズル、冷却水ジャケット、中間絶縁体、ガス管および水管で構成される。作動ガスは、軸方向、接線方向、またはその両方の組み合わせで導入される。最も一般的に使用されるのは接線方向の吹き込みで、プラズマアークの圧縮効果が最も高い。

切断トーチの電極はノズルと同軸でなければならず、ノズルは作動ガスと切断ガスを同時に通過しなければならないので、ノズルに要求される品質は高い。これは切断能力、切断品質、ノズルの寿命に関係する。

以前は、電極材料としてトリアタングステン棒(WT-15またはWT-20グレード)が一般的に使用されていましたが、放射性元素の健康影響のため、その使用は中止されています。代わりにセリウムタングステンロッド(WCe-20~WCe-40)やレニウムタングステンロッド(W-1ReまたはW-3Re)を使用することが推奨されています。電極径の選択は、表6-10に示すように、最大許容電流と関連している。

表6-10:異なる直径の電極に対する許容電流

| 電極直径 (mm) | 4 | 5 | 6 |

| 最大許容電流 (A) | 250 | 360 | 550 |

ガスの選択

現在、プラズマ・アーク切断に一般的に使用されているガスには、表6-11に示すように、窒素、水素、アルゴン、およびそれらの混合ガスがある。このうち、窒素は最もコスト効率がよく、使用時の危険性が少なく、適用範囲が最も広い。ノズルと電極の損傷を避けるために、国家標準(GB/T3864-2008)に準拠した窒素ガスを選択することが重要である。

切断ガスは、アーク柱とノズル壁の間の断熱材および絶縁材として働き、アークを圧縮して安定した燃焼を確保します。同時に、イオン化媒体およびアーク熱の伝導体として機能し、加熱後の被加工物を急速に溶かします。

さらに、導入されたガスは電極を冷却する役割も果たす。同様の加工条件と同等の加工パラメーターの下で、窒素ガス流量が切断品質に及ぼす影響を表6-12に示す。

表6-11:プラズマアーク切断によく使用されるガス

| ワークの厚さ (mm) | ガスの種類 | 開放電圧 (V) | 切断電圧 (V) |

| ≤120 | N2 | 250から350 | 150から200 |

| ≤150 | N2 + Ar (φN2 60% ~ 80%) | 200から300 | 120から200 |

| ≤200 | N2 + H2 (φN2 50% ~ 80%) | 300から500 | 180から300 |

| ≤200 | Ar + H2 (φH2 0 ~ 35%) | 250から500 | 150から300 |

表6-12:切断品質に及ぼす窒素流量の影響

| 切断電流 (A) | 切断電圧 (V) | ガス流量 (L/h) | カーフ幅(mm) | カーフの表面品質 |

| 240 | 84 | 2050 | 12.5 | 過剰なドロス |

| 225 | 88 | 2200 | 8.5 | いくつかのゴミ |

| 225 | 88 | 2600 | 8 | 軽いドロス |

| 230 | 88 | 2700 | 6.5 | ドロスなし |

| 235 | 82 | 3300 | 10 | いくつかのゴミ |

| 230 | 84 | 3500 | 完全にカットされていない |

プロセスパラメーター

ステンレス鋼にプラズマ・アーク切断を使用する場合、滑らかな金属表面、最小限のドロス、狭いカーフ幅を確保するために、適切なプロセス・パラメーターを選択することが極めて重要である。

ステンレス鋼板の切断に関連するプロセス・ パラメーターは、表6-13に示されている。不適切なパラメータ選択は、切断品質を危うくするだけでなく、切断プロセス中の二重アーク発生につながり、ひどい場合には切断が中断され、ノズルと電極に重大な損傷を与える可能性がある。

表6-13:ステンレス鋼のプラズマ・アーク切断のプロセス・パラメーター

| 鋼板の厚さ (mm) | ノズル径 (mm) | 切断電圧 (V) | 切断電流 (A) | 窒素流量(L/h) | 切削速度(m/h) | 切断幅 (mm) |

| 8 | 3 | 120 | 185 | 2100から2300 | 40 ~ 50 | 4.2 |

| 12 | 120から130 | 200から210 | 2300から2400 | 40 | 4.2 ~ 5.0 | |

| 16 | 120から130 | 210から220 | 2400から2600 | 40 | 4.5 ~ 5.5 | |

| 20 | 120から130 | 230から240 | 2500から2700 | 32 ~ 40 | 4.5 ~ 5.5 | |

| 25 | 125から135 | 260から280 | 2500から2700 | 45 ~ 55 | 5 ~ 6 | |

| 30 | 135から140 | 280から300 | 2500から2700 | 35 ~ 40 | 5.5 ~ 6.5 | |

| 40 | 3.5 | 140から145 | 320から340 | 2500から2700 | 35 | 6.5 ~ 8.0 |

| 45 | 3.5 | 145 | 320から340 | 2400から2600 | 20 ~ 25 | 6.5 ~ 8.0 |

| 100 | 4.5 | 145 | 380 | 2500 | - | - |

切削速度は、切削品質に影響する重要な要素である。出力を一定に保ちながら切削速度を上げると、熱影響部が小さくなり、切り口が狭くなり、熱影響面積が小さくなる。しかし、過度に高い切削速度は、被削材を貫通しない可能性がある。

切断速度が遅すぎると、生産効率が低下するだけでなく、表面が荒れたり、スラグが垂れ下がったりする。切断速度が切断品質に及ぼす影響を表6-14に示す。

表6-14:切削速度が切削品質に与える影響

| 切断電流 (A) | 切断電圧 (V) | 切削速度(m/h) | カーフ幅(mm) | カーフの表面品質 |

| 160 | 110 | 60 | 5 | わずかなスラグ |

| 150 | 115 | 80 | 4.0 ~ 5.0 | スラグフリー |

| 160 | 110 | 104 | 3.4 ~ 4.0 | 滑らかでスラグがない |

| 160 | 110 | 110 | スラギー | |

| 160 | 110 | 115 | 切り裂くことができない |

操作テクニック

切断前に、始点を十分に清掃し、良好な導電性を維持する必要があります。厚いワークの場合は、切断前に小さなアークで始点を予熱しておくとよい。

切断はワークの端から開始し、端が貫通してから切断トーチを移動させる。鋼板の端から切断することが許されない場合は、プラズマ・アークの強い吹きつけ力によるスラグの飛散を防ぐため、鋼板の始点に直径約1~5mmの小さな穴を開けておく。

電極の先端からノズルの端面までの距離は、10~15mm以内に制御する必要がある。適切な距離をとることで、アークがノズル内で十分に圧縮され、エネルギーが集中するため、プラズマアークの温度が上昇し、切断能力が向上する。

ノズルから被加工物までの距離は10mmを超えないこと。距離が大きすぎるとアークパワーの有効利用に影響し、切断能力が低下し、小さすぎるとオペレーターのコントロールが難しくなる。

切断の全工程を通じて、切断トーチは被加工物の表面に対して垂直に保ち、切断のスキューや滑らかでない切断、切断底面のドロス形成を防ぐ必要がある。

切断品質を向上させ、生産効率を高めるために、切断トーチは通常、切断が行われる面内で、切断と反対方向に角度(0~45度)をつけて傾けることができる。薄い板を切断する場合は、後方への傾斜角度を大きくし、厚い板を切断する場合は、後方への傾斜角度を小さくするのが適切である。

水圧縮空気プラズマ・アーク切断の原理を図6-11に示す。切断トーチからの作動ガスの噴霧に加え、溶融金属を急速に排出するための高速流水ジェットを伴います。

a) ラジアル水入口切断原理

b) 軸流水入口切断原理

切断トーチ内の高圧高速水流は、一方ではノズルを冷却し、他方ではアークを再圧縮する役割を果たし、高エネルギー密度で高圧縮されたプラズマアーク柱を形成し、切断されるワークピースに向かって直接突入する。

切り口の両側に噴射された水は、過度の溶融を防ぎ、垂直切断による熱影響部を減少させ、切り口に噴射された水の一部は、プラズマアークの高温によって水素と酸素に分解され、作動ガスとともに切断ガスを形成し、プラズマアークに高いエネルギーを与える。

未蒸発・未分解の水はアークを強力に冷却し、プラズマアークのエネルギーを集中させるため、切断速度が向上する。

高速水流がノズルに入るには、ノズルのオリフィスに高圧水流が放射状に入り、切断ノズルの中心から噴出する方法と、ノズルの外周の環状水通路から入り、切断トーチから噴出する軸方向の入り方がある。

軸入水型切断トーチを図6-12に示す。電極は直径6mmのセリウムタングステン電極を使用し、内ノズルと同じ角度(30°)に研磨し、銀系ろう材で電極ノズルに溶接し、冷却スリーブに溶接する。

1- 外部ノズル 2- 内部ノズル 3- 下部コレットナット 4- 電極ノズル 5- ウォーターシールド 6- シールリング 7- シールリング 8- シールリング 9- 冷却ジャケット 10- 下部ガン本体ウォータージャケット 11- 内部冷却水パイプ 12- インレットパイプ 13- 絶縁シース 14- 上部コレットナット 15- 上部ガン本体

16- センタリングスクリュー 17- センタースリーブ 18- 固定ナット 19- 調整ナット 20- 吐水ノズル 21- インレットパイプ 22- インレットエアパイプ 23- アウトレットパイプ 24- 全方向エアインレットホール 25- 電極 26- シールリング 27- 再圧縮ウォーターパイプ

これらの溶接部に漏れがあってはならない。冷却水は冷水パイプから流入し、内側の冷却水パイプと冷却スリーブの隙間から流出する。この冷却方法では、十分な冷却水がある限り、数時間使用しても電極表面は明るく輝いたままであり、焼けた形跡はほとんどない。

水圧縮空気プラズマ切断トーチは、外部ノズルを追加し、プラズマアーク圧縮チャネルを効果的に長くし、アークの圧縮効果を高めます。切断プロセス中、外部ノズルは切断される金属に近いため、金属スパッタが発生し、二重アークになる可能性がある。

これを防ぐために、Alの絶縁層がある。2O3厚さ約0.2mmの純銅製ノズルの外面にスプレーするか、理想的にはセラミック材料を外部ノズルに使用する。

整流プラズマアーク切断電源は、無負荷電圧400V以上、切断条件によっては600Vまで使用できる。動作電圧100-250V、動作電流100-150Aの電源を使用してステンレス鋼を切断する場合、スラグを完全に除去することができ、切断の上端は鋭く、要件を満たす垂直性と狭いカットを形成します。

8mm厚の18-8ステンレス鋼板を切断する場合、切断幅は4mmで、切断面の変色はなく、金属本来の明るい光沢が得られます。

水圧縮空気プラズマ・アーク切断を使用する場合、窒素流量は通常のプラズマ・アーク切断の場合よりも若干少なくする必要がある。

ある種のパワー条件下では、圧縮水流を増やすとカットが目に見えて明るくまっすぐになるが、最適な水流量もある。

水量が多すぎると、過度のアーク圧縮により放熱が過剰になり、アークが不安定で短くなり、スラグが増加し、切断ができなくなることさえある。一般的に圧縮水の使用量は0.5~1.5L/minで、水道水で供給できる。

切断電流と電圧は切断品質に大きな影響を与える。プラズマアークの切断電力が大きくなると、切断速度と厚みも大きくなる。プラズマアークの切断電力が大きくなると、切断速度や厚みも大きくなる。切断できるという前提のもと、高入力電力で高速切断を行った方が、低入力電力で低速切断を行った場合よりも、切断品質が高くなることが証明されている。

切断厚さを増加させる場合、切断電流だけを増加させると、アーク柱が太くなり、ノズルを損傷しやすい。切断電流を増加させながら、ガスと圧縮水の流量も増加させると、アーク電圧も大きく変化し、切断能力が明らかに向上し、良好な切断品質が維持される。

切断開始時、ノズルとワーク表面との距離は一般的に6mmを下回ってはならないが、10mmを超えるとアークを開始するのが難しくなる。切断中、ノズルとワーク表面との距離は変化し、最大でも20mmまでとなる。このポイントでは、アークは安定し、カットの品質も安定しています。

水-圧縮空気プラズマアーク切断を使用してさまざまな金属を切断するための代表的なパラメータを表6-15に示す。

表6-15 さまざまな金属の水再圧縮空気プラズマ・アーク切断の代表的な切断パラメーター

| 材料 | 板厚(mm) | 開放電圧 (V) | 動作電圧 (V) | 切断電流 (A) | ガス流量 (L/h) | 圧縮水流量(L/min) | 切削速度(m/h) | ノズル径(mm) | カーフ幅(mm) | |

| 内部 | 外部 | |||||||||

| アルミニウム合金 | 17 | 480 | 180 | 260 | 1800 | 0.75 | 54 | 4 | 6 | 3. 5 |

| アルミニウム合金 | 26 | 470 | 180 | 260 | 1800 | 1 | 45 | 4 | 6 | 4. 0 |

| アルミニウム合金 | 38 | 490 | 190 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

| アルミニウム合金 | 80 | 490 | 200 | 390 | 1350 | 1 | 15 | 4.3 | 6 | 10. 0 |

| ステンレス鋼 | 14 | 480 | 170 | 200 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| ステンレス鋼 | 18 | 480 | 180 | 300 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| 純銅 | 15 | 490 | 200 | 300 | 1350 | 1 | 54 | 4 | 6 | 4. 0 |

| 工具鋼 | 40 | 490 | 200 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

カット品質の分析

18-8ステンレス鋼板の切断面を検査したところ、測定された熱影響部の幅はわずか0.02mmであった。この熱影響部の幅の狭さは、水の冷却効果と切断速度の増加によるものである。切断部は直接溶接でき、溶接部の耐食性検査も可能で、粒界腐食の傾向は認められなかった。

ワークピースを水冷することで、従来のプラズマアーク切断と比較して、切断がスムーズになり、切断後のワークピースの熱変形が最小限に抑えられ、切り口幅が狭くなる。

環境保護分析

従来のプラズマアーク切断では、大量の金属蒸気、粉塵、有害ガスが発生し、これらを吸い込むと作業者の健康に影響を与える。排気粉塵除去装置を使用しても、環境汚染や切断時の大きな騒音を完全になくすことはできない。図6-13に示すような浄水作業台を使用することで、この問題に対処することができる。

切断中、ワークピースは水浄化作業台の水槽に置かれ、水槽には水が加えられている。水面はワークピースに接触するまで、ワークピースから約20mm離れている。水アシスト圧縮空気プラズマアーク切断では、ノズルから噴射された水がプラズマアークを囲む円錐形のウォーターカーテンを形成する。

切断トーチから放出される高速ガスは、切断工程で発生する酸化物粒子とともに水とともに大気中に入り、そのすべてがタンクの底に沈殿し、周囲の空気に拡散することはない。

例えば、厚さ38mmの18-8ステンレス鋼板を切断する場合、従来のプラズマアーク切断では25mmの長さで10gの微粉塵が発生するが、水浄化作業台を備えた水アシスト圧縮空気プラズマアーク切断では、同じ長さで発生する微粉塵はわずか0.11gである。

水とガスの混合物は、有害な二酸化窒素の削減にも役立ちます。水アシスト圧縮空気プラズマアーク切断機と水浄化ワークベンチを使用する場合、水を最適に配置することで、二酸化窒素の周囲空気への放出を80%減少させることができ、プラズマアーク切断時の騒音も減少させることができます。

ワークピースを水中で約200mm切断する場合、水の特性により切断騒音を約15dB低減することができ、切断工程で発生する強烈なアーク光、金属粒子、粉塵、煙、紫外線を吸収することができ、作業環境の清浄度を大幅に向上させ、作業者の健康に役立つ。

もちろん、このシナリオでは切断線が見えないため、機械的切断しかできず、プラズマ・アーク切断が発展する方向でもある。

エア・プラズマ・アーク切断には、シングル・エアとコンパウンドの2つの形態がある。切断原理と切断トーチを図6-14に示す。

a) シングルエア切断原理 b) 複合切断原理 c) 代表的なシングルエア切断トーチ

1 - 電極冷却水

2 - 電極

3 - 圧縮空気

4 - 埋込型圧縮ノズル

5 - 圧縮ノズル冷却水

6 - アーク

7 - ワーク

8 - 働くガス

9 - 外部ノズル

この方法は、プラズマ・アーク切断の作動ガスとしてエア・コンプレッサーからの圧縮空気を利用する。この形式の空気プラズマ・アーク切断は費用効率が高く、ガス源は容易に入手できる。圧縮空気はアーク中で加熱・イオン化され、発生した酸素は切断金属と化学発熱反応を起こし、切断速度を加速する。

完全電離空気プラズマの高いエンタルピーにより、アークエネルギーが大きい。一般的なプラズマアーク切断に比べ切断速度が速いため、特にステンレス、炭素鋼、アルミニウムなど厚さ30mm以下の切断に適しています。

国産エア・プラズマ・アーク切断機の技術パラメータを以下に示す。

表6-16 国産エア・プラズマ・アーク切断機数台の技術パラメーター

| 製品モデル | 電圧 / V | 無負荷電圧 / V | 動作電圧 / V | 定格切断電流 / A | 電流制御範囲 / A | デューティサイクル(%) | 電極直径 / mm | 切断厚さ / mm |

| LGK8-25 | 380 | 250 | 120 | 25 | - | 40 | - | 1~8 |

| LGK8-40 | 380 | 240 | 110 | 40 | 20 ~ 40 | 40 | 3.5 | 10 |

| LGK8-60 | 380 | 230 | 120 | 60 | 40 ~ 60 | 60 | 5 | 25 |

| LGK8-100 | 380 | 220 | 110 | 100 | 50 ~ 100 | 60 | 10 | 30 |

| LGK8-150 | 380 | メカニカル420 | 150 | 150 | タップ式 | 60 | 30 | |

| マニュアル 240 |

この切断法の電極は酸化と腐食が激しく、電極の消耗が激しいため、従来の純タングステン電極やトリアタングステン電極は使用できない。一般的には、銅ベースに埋め込まれた純ジルコニウムまたは純ハフニウム電極が使用されます。純ジルコニウムまたは純ハフニウム電極を使用する場合でも、交換が必要になるまでの寿命は通常5~10時間程度です。

表6-17に、ステンレス鋼板のエア・プラズマ・ アーク切断のプロセス・パラメーターを示す。

表6-17 ステンレス鋼板のエア・プラズマ・アーク切断のプロセス・パラメータ

| ワークの厚さ / mm | ノズル口径 / mm | 無負荷電圧 / V | 動作電圧 / V | 切断電流 / A | 圧縮空気流量 / (L/min) | 切断速度 / (cm/min) |

| 8 | 1 | 210 | 120 | 30 | 8 | 20 |

| 6 | 1 | 210 | 120 | 30 | 8 | 38 |

| 5 | 1 | 210 | 120 | 30 | 8 | 43 |

エア・プラズマ・アークは、ステンレス鋼板の切断に加え、ステンレス鋼溶接部のルートクリーニングにも使用できる。プラズマ・アークによるルート・クリーニングは、高エ ネルギーのプラズマを利用して金属を溶かし、溶けた 金属をイオン化ガスで吹き飛ばす。

某社は、サンプル寸法200mm×80mm×40mmの04Cr13Ni5Moマルテンサイト系ステンレス鋼板で実験を行った。空気プラズマアークと機械的手法の両方を用いてV開先を形成し、同じ溶接材料と溶接パラメータで溶接した後、突合せ継手の亀裂試験を実施した。

試験の結果、室温では両 方の方法で開先加工した開先部に少量の断面亀裂が 発生したが、試料を50℃に予熱してから溶接すると、亀裂は 発生しなかった。このことは、開先加工に空気プラズマアークを使用しても、溶接継手に悪影響がないことを示唆している。切断に使用されるプラズマ・アークは、高密度のエネルギー、短いアーク、硬いアークが特徴である。

ルートクリーニングに使用する場合、アークはその経路に沿って深く狭い溝を残すため、アークの硬さによって滑らかな表面を得ることが難しくなる。プラズマ・アークが柔らかすぎると、ノズルの圧縮効果に悪影響を及ぼす。

ステンレス鋼溶湯は流動性と熱伝導性が悪い ため、切り口の下部が過熱しやすく、切り口 に残った未溶融金属が切り口の下部と融合し、 凝固後に除去困難な溶接ビードを形成する。

これらの問題を解決するため、同社の技術担当者は何度も試作と議論を重ね、プラズマアークの適度な柔らかさと硬さを可能にし、十分なアーク長を維持し、ルートクリーニングを容易にする適切なノズルを開発した。その結果、プラズマアークは高いルートクリーニング効率と高いアーク安定性を両立するとともに、溶接ビードのない比較的滑らかな切断面を実現し、スラグ除去も容易になった。

複合空気プラズマ・アーク切断プロセスの原理は、二重構造のノズルを使用し、内側のノズルから通常の作動ガスを供給し、外側のノズルから圧縮空気を供給する。

この切断方法の利点は2つある。1つは、切断領域での発熱反応に圧縮空気を利用して切断速度を上げること、もう1つは、空気と電極の直接接触を避け、電極の摩耗を減らし、純タングステンまたはセリウムタングステン(タングステン-レニウム)電極の使用を可能にすることである。

プラズマ・アーク切断では、窒素、水素、アルゴン、酸素、空気などの加工ガスが使用される。これらの切断特性の比較を表6-18に示す。

表6-18:プラズマアーク切断に使用される各種ガスの切断特性の比較

| 切断方法 | アルゴン水素プラズマアーク | 窒素プラズマアーク | エア・プラズマ・アーク | 酸素プラズマアーク | 圧縮空気と水によるプラズマアーク |

| 切断特性 | 優れた切断性能、切断面の滑らかな金属光沢、窒素プラズマアーク切断に比べて煙や粉塵が少ない、切り口が狭い。 欠点:スラグが付着しやすい。切断速度は窒素プラズマアーク切断より20%~30%遅い。厚さ10mm以下の板金の切断にはあまり適していない。 | 良好な切断性能、良好な切断面、スラグの固着が少ない、切断プロセスパラメーターの設定が容易、アルゴンや水素プラズマアーク切断に比べて安価なガス、低運転コスト。 欠点:煙とNOxの発生が多い。切断面に窒化物層ができるため、溶接中に気孔が発生する可能性がある。アルゴンや水素のプラズマ・アーク切断に比べ、電極の消耗が早い。 | 適度な切断性能、良好な切断面、比較的速い切断速度、スラグのない切断面が得られやすい、作業ガスへのアクセスが容易、運転コストが低い。 欠点:切断面に窒化物が含まれる;切断する材料の厚さに制限がある;電極とノズルが摩耗しやすい。 | 適度な切断性能、良好な切断面、速い切断速度、スラグのない切断面を容易に得ることができる。 欠点:切断される材料の厚さに制限がある;電極とノズルの磨耗が早い。 | 切断性能は優れており、切断速度は一般的な窒素プラズマアーク切断より約30%速い。切断面は滑らかで明るく、垂直切断面(片側切断面のみ)を実現でき、上刃は鋭利で、下刃にスラグは発生しない。熱変形が少なく、光、有毒ガス、煙などの有害な影響を抑えることができる。切断能力が強く、特に厚板の切断に有利。 欠点:切断面に窒化物層があり、切断状態が見えにくい。また、水桶付きの切断台が必要で、より高いアークパワーが要求される。 |

プラズマアーク切断時の大気汚染や騒音への対策として、水中プラズマアーク切断が有効である。これは、水を張った切断プールに被切断材を平らに置き、水中切断用の特殊なプラズマアーク切断ガンを使用して切断する方法である。切断中、プラズマアーク切断ガンは水面下約100mmに沈められ、有害な煙を遮断し、騒音を低減する。

水中切断は、薄板の切断変形をなくし、切断品質を向上させ、熱切断によるステンレスの腐食を防ぐこともできる。しかし、専用の密閉水槽や大容量の循環水ポンプが必要になるなど、設備投資コストは高くなる。

この方法は、切断寸法精度が高く、切断継ぎ目の幅が狭く傾斜が少ない、スラグが少ない、切断面が滑らか、熱変形が少ないなどの特長がある。しかし、特殊なプラズマアーク切断電源やトーチなど、高精度のプラズマアーク切断設備が必要となる。標準的なプラズマアーク切断ノズルと比較したファインプラズマアーク切断ノズルの構造を図6-15に示す。

図から、ファインプラズマアーク切断ノズルの構造は3層構造であり、標準ノズルの約2倍の高濃度プラズマアークエネルギーを可能にしていることがわかる。

また、ノズルの寿命を延ばし、生産コストを削減する。この専用機はすでに海外メーカーが生産しており、精密製造や溶接構造物を手掛ける国内外の企業から注目を集めている。

a) 従来のプラズマアーク切断トーチ b) 精密プラズマアーク切断トーチ。

レーザー切断は斬新な熱切断法で、ステンレス鋼切断の新星である。レーザービームの高エネルギーを利用して加工物を熱切断する。金属、非金属を問わず切断が可能で、レーザー光線を「切断の刃」と呼ぶ人もいる。

工業生産では、一般的なレーザー切断法は切断メカニズムによってレーザー気化切断、レーザー溶融切断、レーザー酸素切断に分類できる。いくつかの熱切断法のエネルギー密度の比較を表6-19に示す。表から、レーザー切断が最も高いエネルギー密度を有していることがわかる。

表6-19:いくつかの熱切断法のエネルギー密度の比較

| 切断方法 | エネルギー密度 (W/cm²) | |

| 酸素-燃料ガス切断 | 5 × 104 | |

| プラズマアーク切断 | 105 ~ 1.8 × 106 | |

| レーザー切断 | 連続 | 10 ~ 106 |

| (パルス) | 104 ~ 1010 | |

切削エネルギー密度が高いため、ワークの変形を最小限に抑えながら精密な切削を実現し、使用前の追加工が不要になる。

切削精度は0.1~0.2mmに達し、切削面粗さは十数μm(Ra)程度です。切り口は非常に狭く、特に熱影響部の幅はわずか0.01~0.1mmで、材料の特性に影響を与えない。

2kWのレーザーカッターで厚さ10mm以下の鋼板を切断する場合、切断速度はプラズマアーク切断に匹敵する。

鋼鉄や非鉄材料だけでなく、プラスチック、革、布などの非金属材料も切断できる。

切断中、強い放射線や騒音、環境汚染がないため、オペレーターの健康にとってより良い作業環境を作り出すことができる。

表6-20に、レーザー切断と酸素アセチレン切断、火炎切断、プラズマアーク切断の性能比較を示す。

表6-20:各種切断方法の切断性能の比較

| 切断方法 | ガス切断(等圧アセチレン切断ノズル) | プラズマアーク切断(窒素プラズマアーク230A) | レーザー切断(CO2ガスレーザー、1kW) | ||

| 熱源 | 鉄と酸素の燃焼熱 | 電気エネルギー | 光エネルギー | ||

| 主な適用材料 | 低炭素鋼、低合金鋼 | 低炭素鋼、低合金鋼、ステンレス鋼、その他の非鉄金属 | 各種鋼、ほとんどの非鉄金属、セラミック、プラスチック、木材、皮革、その他非金属 | ||

| カーフ幅 | ミディアム | 大型 | 非常に小さい | ||

| 切断寸法精度 | 不良(偏差1~2mm) | まずまず(偏差0.5~1.0mm) | 非常に高い(偏差0.1~0.2mm) | ||

| 切断面の垂直度 | 重要ではない | 大型 | 小さい | ||

| 切断面の粗さ | 一般的に | グッド | グッド | ||

| 切断面エッジの溶け込み深さ | 重要ではない | 比較的大きい | 小さい | ||

| 熱影響部の深さ | 重要 | ミディアム | 小さい | ||

| 切削速度(mm/min) | 板厚(mm) | <1 | 1 | 1 | >5000 |

| 2 | 1 | 1 | 3500 | ||

| 6 | 600 | 3700 | 1000 | ||

| 12 | 500 | 2700 | 300 | ||

| 25 | 450 | 1200 | - | ||

| 50 | 300 | 250 | - | ||

| >100 | <150 | - | - | ||

切断装置にはCO2 ガスレーザーとイットリウム・アルミニウム・ガーネット固体レーザーで、主な技術仕様は表6-21に概説されている。

表6-21:レーザーカッターの種類と主な技術パラメーター

| 種類 | 波長/μm | 発振フォーム | 出力電力範囲 | |

| ソリッドステート | イットリウム・アルミニウム・ガーネット | 1.065 | 連続 | 5 ~ 750 W |

| ガス | CO2 | 10.63 | 連続 | 1 W ~ 1.5 kW |

アシストガスの種類は材料によって異なる。酸化を避ける必要がある可燃性材料や金属の切断では、不活性ガスまたは中性ガスが使用される。一般的な金属材料の切断には、酸素を使用することができる。レーザー酸素切断は、炭素鋼、ステンレス鋼、チタンおよびチタン合金、アルミニウム、アルミニウム合金などの金属材料の切断に一般的に使用される。

レーザー酸素切断は、レーザーエネルギーで材料を発火点まで加熱し、酸素の流れの中で燃焼させる酸素炎切断に似ている。その結果生じる溶融スラグは、酸素の流れによって切断部から除去される。

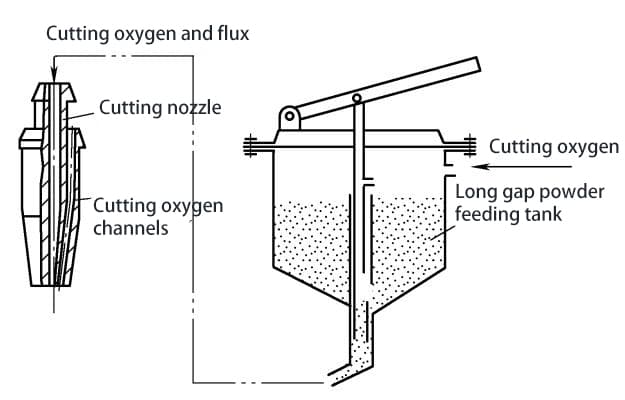

酸化反応による追加の熱は、切断速度と品質を大幅に向上させます。完全に酸化させることができる金属では、切断速度は酸素燃料火炎切断に比べて約10倍向上させることができる。レーザー酸素切断トーチの典型的な概略図を図6-16に示す。

ステンレス鋼のレーザー酸素切断の加工パラメータ は、表6-22に示されている。

1 - 被加工物 2 - 切断ノズル 3 - 酸素入口パイプ 4 - 酸素圧力計 5 - レンズ冷却水パイプ 6 - 集束レンズ 7 - レーザービーム 8 - 反射ミラー冷却水パイプ 9 - 反射ミラー 10 - サーボモーター 11 - ボールねじ 12 - 増幅制御および駆動回路 13 - 位置センサー

表6-22:ステンレス鋼のレーザー酸素切断の特徴と用途

| ワークの厚さ (mm) | レーザー出力 (W) | 切断速度(cm/min) | 切断ガス | 特徴と応用 |

| 0.5 | 250 | 450 | 酸素 | 変形がなく、材料節約、省力化。航空機部品、ヘリコプターのローター部品、および同様の部品の製造に使用されます。 |

| 2 | 250 | 25 | ||

| 3.175 | 500 | 180 | ||

| 1 | 1000 | 800 | ||

| 1.57 | 1000 | 456 | ||

| 6 | 1000 | 80 | ||

| 4.8 | 2000 | 100 | ||

| 6.3 | 2000 | 150 | ||

| 12 | 2000 | 40 |

レーザー切断機は、切断精度が高く、品質が高く、切断速度が速いという利点から、国内外で広く使用されている。手動式や一般的な機械式のレーザー切断機はまだ工業的な実用段階に入っておらず、現在のアプリケーションはすべて数値制御(NC)で制御されたシステムを利用している。

CNCレーザー切断機の主な構成要素には、ガントリー・フレーム、レーザー、光学システム、レーザー切断ヘッド、CNC制御・駆動システム、ガス供給システム、排煙・除塵システムなどがある。

国内外の有名な溶接・切断設備メーカーは、高品質のCNCレーザー切断設備を製造することができ、ステンレス鋼の切断の最大厚さは16mmに達する。

現在、イットリウム・アルミニウム・ガーネット固体レーザーの出力は通常数百ワット(主に溶接に使用)で、厚さ1~2mmの薄い金属板しか切断できない。

最近、米国が開発した新型のイットリウム・アルミニウム・ガーネット固体レーザーは、従来の構造用レーザーの40倍のエネルギー密度でレーザービームを被加工物に照射できるため、切断能力が大幅に向上した。最大38mm厚の超合金材料の切断や、25.4mm厚の金属部品の穿孔が可能(穿孔時間はわずか2秒)。

CO2ガスレーザーの出力は一般的に1.5kW以下で、炭素鋼や各種非鉄金属の板厚10mm以下の切断に使用できる。日本では、波長がCO2ガスレーザーの約半分、エネルギー密度が4倍の5kWのCO2ガスレーザーを開発し、厚板の切断を可能にした。

レーザー切断技術の応用を促進するため、切断装置には大きな進歩があった。固定切断トーチとプラットフォーム移動切断機がある。プラットフォームは2~5自由度を持ち、プラットフォームの動きは数値制御と事前にプログラム可能な方法を利用し、コンピューター支援設計(CAD)システムに接続することができる。

英国で開発された切断機は、数値制御されたガントリー上を移動するCO2レーザー切断装置である。レーザー切断ヘッドは5自由度(X、Y、Z座標に沿った直線運動、回転、傾斜)で動くことができ、3方向の切断が可能。

レーザー切断は、ステンレス鋼、チタンおよびチタン合金、アルミニウムおよびアルミニウム合金、超合金の切断に広く使用されている。原子力産業や航空宇宙産業で広く応用されており、最近ではロボットによる自動車のボディパネルの切断にもレーザー切断技術が使われ始めている。

ウォータージェット切断は、火気厳禁の過酷な環境でも使用できる新しいタイプの冷間加工技術として、広く注目を集めている。機械技術、電子技術、コンピュータ技術、自動制御技術を統合したハイテク技術であり、近年、新たな材料加工法として注目されている。

ウォータージェット切断の原理は、高圧の純水または液体スラリーに切断砥粒を含ませ、切断ノズルから噴出させて高密度の液柱を形成し、衝撃によって被加工物を直接切断するものである。水圧によって低圧ウォータージェット切断と高圧ウォータージェット切断に分けられる。図6-17と図6-18にウォータージェット切断の加工原理を示す。

ウォータージェット切断技術には次のような特徴がある:

ウォータージェットの圧力は数十から数百メガパスカルに及び、音速の2~3倍という驚異的なジェットエネルギー密度を発生させて対象物を切断する。被加工物の切断時の温度上昇は非常に低く、一般的に100℃を超えることはなく、これは他の熱切断プロセスと比較して最も顕著な利点である。

これにより、ワークの変形、熱影響部、切断時の構造変化の可能性がなくなり、海上石油掘削プラットフォーム、製油所、大型石油タンク、石油・ガスパイプラインなど、火気厳禁の環境でも安全で信頼性の高い使用が可能になる。

切断面は滑らかで、バリや酸化物の残留がなく、切断の隙間は非常に狭く、通常、純水を使用した切断では0.1mm以内に制御され、切削砥粒を添加した切断では1.2~2.0mmの間に制御される。このカットは二次加工を必要としないため、加工工程が簡素化される。

ウォータージェット切断は切断厚の範囲が広く、最大切断厚は100mmを超える。厚さ2.0mmの特殊鋼の場合、切断速度は100cm/minに達する。ウォータージェット切断の切断速度はレーザー切断より若干劣るが、切断時に大量の切断熱を発生しないため、実用上有利である。

この切断方法は、金属や非金属だけでなく、複合材料や熱に弱い材料の加工にも適している。

ウォータージェット切断中は、放射線、飛散粒子、粉塵がなく、環境汚染を避けることができます。研磨ウォータージェット切断においても、粉塵や切断屑は水流によって直接コレクターに洗い流され、作業者の健康を確保することができる。環境に優しい加工方法と言える。

前述の利点により、ウォータージェット切断は、航空宇宙、原子力、石油、化学工学、水中工学、建設などの産業で幅広い可能性を秘めている。

現在、ウォータージェット切断には、低圧ウォータージェット切断と高圧ウォータージェット切断の2つの方法がある。

低圧ウォータージェット切断は、図6-17に示すように、高圧水(14~69MPa)と切断砥粒を加圧タンクで予備混合し、混合砥粒スラリーをホースを通して切断ガンに直接供給して切断加工を行う。切断する被加工物は、切断電源から500m離れた場所や水中でも切断できる。

高圧ウォータージェット切断では、図6-18に示すように、高圧水(240MPa以上)と乾燥砥粒をそれぞれのホースで別々に搬送し、切断ガンの混合チャンバーで混合して被加工物の切断を完了する。切断される被加工物は一般に切断動力源の近くに配置される。

低圧と高圧のウォータージェット切断を同じ条件で行った場合、前者の水と切断砥粒の消費量は後者の1/8~1/3に過ぎない。

切断ガンの構造から見ると、低圧ウォータージェット切断の切断ガンは比較的単純である。エネルギー消費という点では、低圧ウォータージェット切断の方が少ない。したがって、低圧ウォータージェット切断は現在、最も効果的な切断プロセスである。

ウォータージェット切断に使用される砥粒には、主にダイヤモンド、カンラン石、ガーネット、銅製錬スラグ、酸化物などがある。その中でも銅製錬スラグは比較的理想的である。まず価格が安く、スチールサンドの1/8~1/10です。さらに重要なのは、切断速度がダイヤモンドより30%速いことです。これは銅製錬スラグの粒子が比較的鋭いからである。

切断プロセス中、ダイヤモンドは被加工物と衝突すると破壊され、さらに切れ刃が形成される。また、ダイヤモンドをウォータージェット切断に使用すると、切断砥粒が母材に埋め込まれやすくなり、溶接継手の機械的特性など、切断部の特定の特性に悪影響を及ぼす可能性がある。銅製錬スラグを切断砥粒として使用することで、この欠点を克服することができる。

切削研磨剤の粒径は一般的に0.2~1.5mmが要求されるが、これは主に切削スプレーガンのノズル径に依存する。切断砥粒は2~3回リサイクルして再利用することができ、その後ふるいにかけて過度に細かい砥粒を取り除きます。

切削ノズルにとって最も重要なことは、十分な靭性と硬度を持つことに加えて、優れた耐摩耗性である。

ノズル内径の摩耗により、切断部の隙間が広がり、切断部の直角度が低下する。通常、切断ノズルの材料にはタングステン、シリコン、硬質合金などが選ばれるが、耐用年数は理想的とはいえない。現在では、ノズルの材料としてサファイアを使用することがより適していると考えられている。

ウォータージェット切断でよく使用される切断材料とその切断工程パラメータについては、表6-23を参照されたい。

表6-23:一般的な材料のウォータージェット切断速度

| 材料 | 切断厚さ | 水圧/MPa | ノズル径/水/研磨剤/mm | 切削速度/(m/min) |

| 炭素鋼 | 12 | 350 | 0. 25 / 0. 76 | 0. 4 |

| 50 | 0. 1 | |||

| ステンレス鋼 | 13 | 350 | 0. 25 / 0. 76 | 0. 4 |

| 25 | 0. 2 | |||

| チタン | 3. 2 | 350 | 0. 25 / 0. 76 | 0.8 |

| 6. 4 | 0.6 | |||

| アルミニウム | 12 | 350 | 0. 25 / 0. 76 | 0. 6 |

| 100 | 0. 12 | |||

| ダクタイル鋳鉄 | 15 | 350 | 0. 25 / 0. 76 | 0. 4 |

| 複合材料 | 12 | 309 | 0.25 | 3. 5 |

| 石膏ボード | 15 | 294 | 0. 15 | 20 |

| ゴム | 15 | 377 | 0. 17 | 12 |

| シリコーンゴム | 12 | 377 | 0. 12 | 3 |

| ハードラバー | 19 | 309 | 0. 25 | 6 |

| 布 | 20 | 309 | 0. 18 | 3 |

| 生地 | 20 | 377 | 0.2 | 6 |

| レザー | 1 | 343 | 0. 15 | 30 |

低圧ウォータージェット切断法により、板厚の異なるオーステナイト系ステンレス鋼板の切断実験を行った。切断ノズルの直径は1mm、水圧は69MPa、切断速度、切断深さ、研磨剤の使用量の関係を図6-19、図6-20に示す(材質:18-8ステンレス鋼、板厚:3mm)。

ウォータージェット切断は精密機械加工へと進化したため、装置に高い精度が要求され、ウォータージェット切断機は精密機械加工ツールとなっている。

本装置の技術特性は精密レーザー切断機と同等である。高圧ウォータージェット発生装置(加圧装置)、ウォータージェット切断ヘッド、CNC切断プラットフォーム、CNCコントローラーシステム、コンピューター、砂制御補助装置で構成されています。