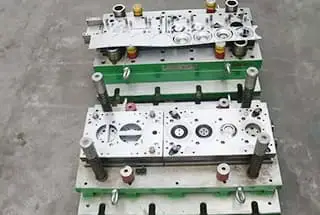

プレス金型を堅牢かつ高精度にする素材とは?プレス金型には高い耐久性と精度が要求され、鋼、超硬、各種合金などの材料が重要な役割を果たします。この記事では、炭素工具鋼、高速度鋼、および鋼結合超硬合金のような革新的な材料の長所と短所を探ります。各材料がスタンピング金型の性能と寿命にどのような影響を与えるかを学び、特定の製造ニーズに最適なものを理解してください。スタンピング金型材料の本質を理解し、製造プロセスを最適化しましょう。

プレス金型の製造に使用される材料には、鋼、超硬合金、鋼結合超硬合金、亜鉛基合金、低融点合金、アルミニウム青銅、ポリマー材料などがある。

現在、プレス金型の製造に使用される主な材料は鋼である。金型の加工部品に一般的に使用される材料には、炭素工具鋼、低合金工具鋼、高炭素高クロムまたは中クロム工具鋼、中炭素合金鋼、高速度鋼、母材鋼、硬質合金、鋼結合硬質合金などがあります。

T8AやT10Aのような炭素工具鋼は、優れた加工性と費用対効果により、金型製造に広く利用されています。これらの鋼は通常0.7%から1.3%の炭素を含み、熱処理後の硬度と靭性のバランスが良い。その良好な加工特性は、効率的な機械加工、研削、研磨を可能にし、幅広い金型用途に適している。

しかし、炭素工具鋼には、金型の設計と製造において考慮しなければならない限界がある:

このような欠点があるにもかかわらず、炭素工具鋼は、多くの金型用途、特に短納期、低温成形プロセス、または頻繁な金型交換が経済的に可能な場合において、実行可能な選択肢であり続けている。いくつかの制限を緩和するために、窒化や硬質クロムめっきなどの表面処理を施して、耐摩耗性と表面硬度を高めることができる。

低合金工具鋼は、炭素工具鋼の高度な変種で、その機械的および冶金的特性を向上させるために慎重に選択された合金元素で設計されています。このクラスの鋼は通常1~5%の合金元素を含み、普通炭素工具鋼と比較して性能特性を著しく向上させます。クロム、タングステン、マンガン、バナジウム、ニッケル、モリブデンなどの元素を正確な割合で添加することにより、熱処理中に優れた焼入れ性、耐摩耗性、寸法安定性を示す材料となります。

炭素工具鋼とは対照的に、低合金工具鋼にはいくつかの重要な利点があります:

金型製造には一般的にいくつかの低合金鋼のグレードが使用され、それぞれが特定の用途に合わせて調整されている:

金型製造用の低合金工具鋼を選択する際には、金型のサイズ、複雑さ、生産量、使用条件などの要因を慎重に考慮し、性能と寿命を最適化する必要があります。

Cr12、Cr12MoV、Cr12Mo1V1 (AISI D2)などの高炭素、高クロム工具鋼は、その卓越した特性により、工具産業で広く利用されています。これらの材料は、優れた焼入れ性、優れた耐摩耗性、熱処理後の寸法変化を最小限に抑えます。耐荷重性は高速度鋼に次いで高く、金属成形や切削加工における高応力用途に最適です。

これらの鋼の優れた耐摩耗性は、高い炭素含有量 (通常1.4-2.2%) と、熱処理中に硬い炭化物を形成する高濃度のクロム (11-13%) に起因する。これらの炭化物(主にクロム炭化物)は、鋼の卓越した耐摩耗性と刃先保持特性に寄与している。

しかし、これらの鋼の顕著な課題は、凝固と一次加工中に炭化物が偏析しやすいことである。この偏析は、機械的特性の異方性と全体的な性能低下につながる可能性がある。この問題を軽減するため、メーカー はアップセットと絞り加工の繰り返しなど、 一連の熱機械処理を採用している。軸方向のアプセットと半径方向の引抜きを含むこのプロセスは、炭化物ネットワークを破壊し、微細構造を微細化し、材料全体により均一な炭化物分布を達成するのに役立つ。

これらの工程を経て炭化物分布を最適化することで、鋼の性能が大幅に向上し、靭性、加工性、全体的な一貫性が改善されます。これは、寸法安定性と均一な摩耗特性が最も重要な精密工具用途において特に重要です。

これらの工具鋼を選択し加工する際には、特定の用途要件、熱処理プロトコル、および要求の厳しい環境での性能をさらに高めるための窒化やPVDコーティングのような高度な表面処理の潜在的な必要性を考慮することが不可欠です。

Cr4W2MoV、Cr6WV、Cr5MoVなどの高炭素中クロム工具鋼は、その優れた特性により金型製造に広く利用されています。これらの合金は通常0.5-1.5%の炭素と4-6%のクロムを含み、硬度と靭性の最適なバランスを保っている。その組成は、焼戻しマルテンサイトマトリックス内に微細に分散した炭化物を特徴とする微細構造をもたらす。

これらの鋼の主な利点は以下の通りである:

これらの特性により、高炭素中クロム工具鋼は、耐摩耗性、靭性、寸法安定性の組み合わせを必要とする射出成形金型、ダイカスト金型、およびその他の金型用途に特に適している。これらの鋼は適切に熱処理されると、ほとんどの金型用途に十分な靭性を維持しながら、58~62HRCの硬度レベルを達成することができる。

高速度鋼 (HSS) は、比類のない硬度、耐摩耗性、および圧縮強度を提供し、ダイス鋼の中でも最高の選択肢として際立っています。その卓越した耐荷重性は、金型製造における高応力用途に理想的です。金型製造において最も一般的に使用されるハイス鋼種は以下の通りです:

微細組織と機械的特性を最適化するために、高速度鋼は慎重な熱処理を必要とし、しばしば鍛造工程の恩恵を受けます。鍛造は、炭化物分布を改善し、結晶粒組織を微細化し、全体的な性能を向上させます。この工程は、耐摩耗性、靭性、および金型用途における寸法安定性という点で、材料の潜在能力をフルに発揮させる上で極めて重要です。

適切なハイス材種の選択は、特定の金型要件、生産量、およびコストの考慮事項によって異なります。ハイスは優れた性能を発揮しますが、その高いコストと、金型設計や製造工程で期待される工具寿命や生産性の向上とのバランスを取ることが重要です。

母材鋼は、精密な合金化と炭素含有量の調整を通じて高速度鋼(ハイス鋼)の組成を注意深く変更することによって設計された高度な工具鋼のクラスです。この冶金学的最適化により、全体的な性能特性が向上します。これらの鋼は、耐摩耗性、硬度、疲労強度、および靭性を向上させながら、ハイス鋼の中核的特性を保持しています。

ベース鋼のユニークな特性の組み合わせは、冷間金型用途に特に適しています。高強度と靭性のバランスの取れた特性は、金属成形工程で発生する繰返し応力や衝撃に耐えるために極めて重要です。特筆すべきは、母材鋼は従来の高速度鋼に代わるコスト効率の良い材料であり、より低い材料コストで同等の性能を提供します。

金型製造では、いくつかの母材鋼種が脚光を浴びている:

これらのベース鋼種は、金型メーカーに、冷間加工における耐摩耗性、靭性、費用対効果などの要素をバランスさせながら、特定の用途要件を満たす幅広い選択肢を提供します。

超硬合金、特に炭化タングステン-コバルト(WC-Co)複合材料は、従来のダイス鋼に比べて優れた硬度と耐摩耗性を備えています。これらの特性は、成形業界における高摩耗用途で非常に貴重なものとなっている。しかし、曲げ強度と靭性が比較的低いため、金型の設計と適用には慎重な配慮が必要です。

超硬合金の性能は、コバルト含有量を調整することで調整できる:

超硬合金技術の最近の発展には次のようなものがある:

成形用途に超硬合金を選択する場合は、以下を考慮すること:

超硬合金は卓越した摩耗性能を発揮する一方で、固有の脆さを緩和し、厳しい成形環境での寿命を最適化するためには、応力緩和形状や適切なプレストレス技術など、特殊な設計上の配慮が必要になることが多い。

スチールボンド超硬合金は、高度な粉末冶金技術によって製造される高度な複合材料です。この革新的な材料は、鉄粉を主な結合材として利用し、クロム、モリブデン、タングステン、バナジウムなどの厳選された合金元素で強化されています。硬質相は炭化チタン(TiC)または炭化タングステン(WC)で構成され、複合材料に卓越した耐摩耗性と硬度を与えます。

この材料のスチール・マトリックスは、従来の超硬合金の限界に対処するユニークな特性の組み合わせを提供します。鋼の延性と靭性を活用することで、鋼結合超硬合金は、従来の超硬合金に関連する脆性と加工上の課題を克服している。これにより、切削、溶接、鍛造、熱処理などの幅広い二次加工オプションが可能になり、製造用途における材料の汎用性が大幅に向上します。

鋼と結合した超硬合金の硬度と耐摩耗性は、従来の超硬合金の硬度と耐摩耗性よりも若干劣るものの、これらの点では従来の鋼よりも大幅に優れている。鋼マトリックス内に高濃度に均一に分散した炭化物を特徴とするこの材料の微細構造が、優れた機械的特性に寄与している。焼入れや焼戻しを含む最適化された熱処理工程の後、鋼結合超硬合金の硬度は驚異的な68~73HRC(ロックウェルCスケール)に達することができ、要求の厳しい耐摩耗用途に適しています。

硬度、耐摩耗性、加工性のユニークな組み合わせにより、スチールボンド超硬合金は、鉱業、石油・ガス、重機などの産業において、複雑な形状や加工後の修正が必要でありながら、部品が過酷な研磨・侵食環境にさらされる場合に特に重宝されます。

スタンピング金型では、軟質材料はHRC 35程度の硬度を持つ鋼を指す。一般的な例としては、45#鋼、A3、Q235などがあります。これらの材料は比較的硬度が低く、優れた耐衝撃性と加工性が評価されています。

プレス金型における軟質材料の主な特徴:

プレス金型の硬質材料は、熱処理後の硬度がHRC58~62以上の高強度鋼です。一般的な例としては、Cr12、Cr12Mo1V1、Cr12MoV、SKD-11、SKD-51、W6Mo5Cr4V2(タングステン鋼)などがあります。

プレス金型における硬質材料の主な特性:

プレス金型設計における軟質材料と硬質材料の選択は、特定の部品機能、要求される耐摩耗性、および全体的な金型性能の目標によって決まります。最適な材料選択と熱処理工程は、プレス金型部品の硬度、靭性、耐摩耗性の間で望ましいバランスを達成するために非常に重要です。