スタンピング金型にとって、パンチの設計は何が重要なのか考えたことはありますか?この記事では、円形や非円形の形状からパンチの固定方法まで、パンチ構造の背後にある本質的な原理を分解します。これらの概念を探ることで、金型の品質と性能を最適化し、スタンピング工程を円滑に進める方法を理解することができます。実践的な洞察と的確なガイドラインを発見し、エンジニアリング・プロジェクトを次のレベルに引き上げましょう。

金型製品の品質はパンチの品質に直接影響される。では、ポンチはどれほど重要なのでしょうか?以下でご紹介しましょう。

パンチ構造理論

金型には様々な形状のパンチがある。非円形断面のパンチの構造は、ストリップのプロセスと金型製品の状態に応じて決定する必要があります。

サーキュラーセクションパンチに関しては、対応する国家規格がある。

最も一般的なサーキュラーパンチの構造は以下の通り:

サーキュラーパンチはAパンチとTパンチとして理解できる。パンチは1次、2次、3次に分けられる。これがその違いである。

Aパンチはパンチの位置が小さいときに使われ、Tパンチはパンチの位置が大きいときに使われる。

また、別の状況では プレス と開口部は小型穴あけパンチの構造と同様であるが、縦曲げ耐性を向上させるため、図に示すような保護カバー構造を採用している。

下図は、パンチングにスペースがある場合、または金型部品が大きい場合に、便利な設置と自己強度を確保するために使用される構造様式を示しています。

非円形のパンチを成形するには技術が必要だが、円形と四角形の2つに分類して理解できる。ワークが円形の場合、パンチの固定部分を円筒形にすることができる。同様に、パンチの固定部分を四角形にすることもできる。

通常、下図に示すように、凸機の回転説得力に対処するためにサドル釘を使用すると、パンチを作る複雑さを軽減することができます。

ただし、円筒形固定非円筒形パンチを使用する場合は、パンチのシフトに注意する必要がある。

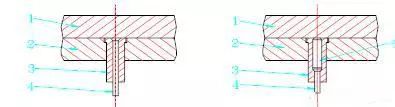

一般的には 締め付け プレートでパンチを固定し、パンチとクランピング・プレートの隙間にはクリアランス・フィットを使う。

隙間は材料の厚みや金型の精度によって適切に調整でき、一般的には片側0.01mmである。

大径の場合、パンチは組段の形で作ることができる。多頭パンチ金型やその他の小・中型の凸金型は、特にその間隔が比較的小さい場合、通常リベットの形で固定される。

多頭打ち金型が段付き構造で設計されている場合、それらは互いに干渉し合い、この場合リベット構造はよりコンパクトになる。

大きなプレス加工品の固定には、上型ベースとパンチを固定し、パンチを着脱可能な金具にするのがよい。磨耗しやすいパンチや一部の小さなパンチの場合は、交換可能なパンチ固定フォームを使用することで解決します。

この構造形態は、金型修理時間の短縮、交換の迅速化、上型全体を分解する必要がないという利点がある。また、現在では一般的でない接着剤による固定方法もあり、詳細な説明は省略する。詳細は下図参照:

パンチの長さは一般に金型の構造によって決まり、理論的には上型板の厚さによって決まる。

一般に、構造や使用上の要件を満たすには、短いほどよい。パンチの長さは以下の式で計算できる:

L = h1 + h2 + h3 + (10-20) (mm)

h1はガイド定規の厚さ(mm)、h2は排出板の厚さ(mm)、h3は凸型固定板の厚さ(mm)。

ポンチの長さは、ほとんどが打ち抜き型の構造によって決まる。

概念的には、上型板の厚みによって決まる。一般に、構造と使用条件が妥当であれば、短ければ短いほどよい。上記の式は 長さを計算する 凸型の

10~20ミリという計算式には、パンチの進入深さ、パンチの修正量、パンチの排出板とパンチのクランプ板の閉じた状態での距離が含まれる。

パンチの長さは、抜き型の構造や要求に応じて変更する必要があります。パンチの断面が非常に小さく、被打ち抜き材の厚さと硬さが大きい場合にのみ検証する必要があります。

それ以外の一般的な状況では、パンチの硬度を計算する必要はない。

以上の分析から、パンチが重要であることは明らかである。したがって、デザイナーはデザインにおいてパンチにより注意を払うべきである。