なぜ一部の金属は焼入れ中に不均一に冷え、欠陥につながるのか?焼入れ時の蒸気膜形成現象が決定的な要因である。この記事では、蒸気膜が冷却プロセスにどのような影響を与えるかを探り、この現象を理解し制御するための高度な理論と実験を紹介します。さらに読み進めることで、焼入れプロセスを最適化し、金属加工の品質と一貫性を高めるための洞察を得ることができます。

焼入れ媒体の冷却能力を評価する方法には、焼入れ強度法、熱線法、硬度U曲線法、磁気試験法など様々な方法がある。冷却曲線法は、実験室での測定法として最も優れているとされ、広く用いられている。

しかし、焼入れ中のワークピースの実際の冷却曲線は、試験から得られたものとは異なる可能性があることに注意することが重要である。これは、焼入れ中のワークから媒体への熱伝達プロセスが、ワークの材質だけでなく、そのサイズや形状にも影響されるためです。

例えば、一般的な迅速性をテストする。 焼入れ油 標準的なプローブを使用すると、通常、蒸気膜の段階が表示されますが、同じオイルを小型ファスナーの焼入れ媒体として使用すると、蒸気膜の段階が表示されないことがあります。

このような違いがあるにもかかわらず、標準的な方法を用いて急冷媒体の冷却特性曲線を試験することは、異なる媒体を比較・選択し、経時的に媒体の性能をモニターする上で依然として価値がある。

冷却特性曲線は、焼入れ冷却媒体の冷却特性を評価し、媒体の老化の程度を決定し、熱処理プロセスを導くために、現在広く使用されている。

最も一般的に使用される試験方法は以下の通りである:

特定のサイズと材質のプローブを800℃以上に加熱し、急冷に浸す。 冷却媒体 特定の温度の

プローブの中心に熱電対を使用し、プローブ中心の温度変化を経時的に直接記録し、異なる温度における冷却速度を決定する曲線を導き出す。

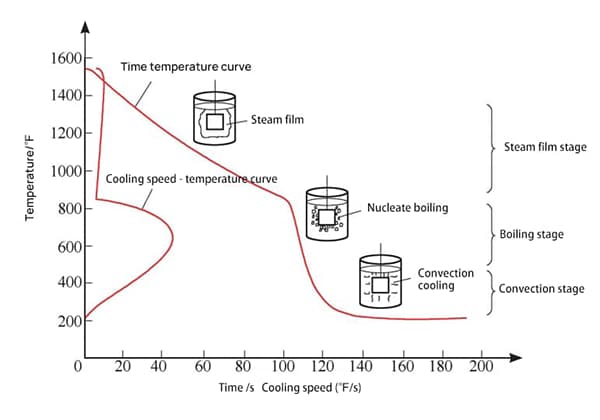

測定された冷却特性曲線に基づき、冷却プロセスは通常3段階に分けられる(図1参照):

蒸気膜段階(ワークピースが最初に媒体に浸されたとき、その温度は高く、ワークピース周囲の媒体は急速に気化し、ワークピースの表面を包む安定した蒸気膜を形成する。この時、蒸気膜の熱伝導が悪いため、冷却が遅くなる);

沸騰段階(被加工物の温度が下がると、蒸気膜が不安定になり、すぐに小さな気泡となって被加工物の表面から離れ、熱を奪う。この段階が最も冷却速度が速い);

対流段階(ワークの表面温度がさらに低下し、媒体の沸点以下になると沸騰が止まり、対流熱伝達に頼る対流段階が始まる)。

図1 冷却特性曲線と急冷の3段階

しかし 冷却曲線 は、プローブの中心温度の経時変化を測定するだけであり、表面の温度変化を正確に反映するものではない。

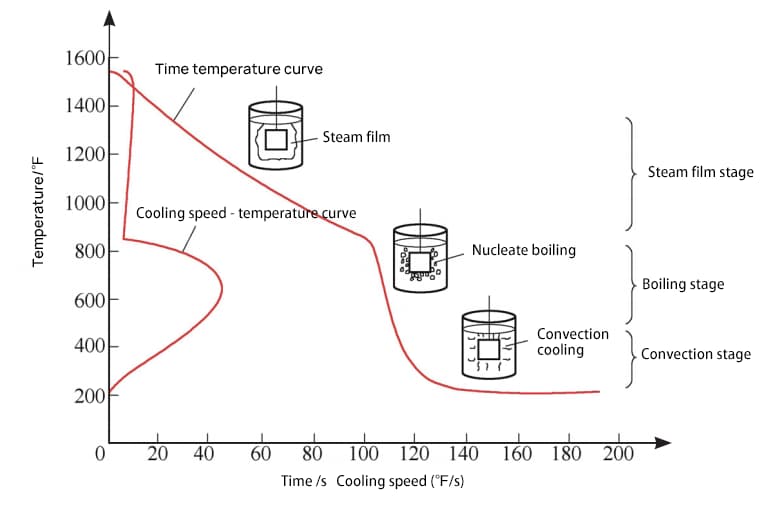

この問題に対処するため、張科健博士は「4段階」理論を導入した。これは、「高度膨張点」が現れた後、ワーク表面で沸騰と蒸気膜現象が共存することを説明するため、蒸気膜段階と沸騰段階の間に「中間段階」があるはずだとするものである(図2参照)。

この理論は、焼入れ冷却媒体中のワークピースの冷却プロセスの複雑さを浮き彫りにし、それがプローブの中心で熱電対によって測定される冷却曲線では完全に記述できないことを示している。

しかし、蒸気膜の形成と破壊の根本的な原因に関する洞察を得たり、熱処理技術者に指針を与えたりするには、単に蒸気膜破壊プロセスの複雑さを理解するだけでは不十分である。

Kobaskoは、急冷冷却媒体の冷却性能を評価するために、沸騰熱伝達から臨界熱流束の概念を使用することを提案した。

| フェーズ名 | 理論部門 | 実際の部門 |

| ベーパーブランケットステージ | 上記T0 | 上記T1 |

| 中間ステージ | T0~T* | T1~T2 |

| 沸騰段階 | T*~T | T2~Tb |

| 対流ステージ | Tb~液体温度 | Tb~液体温度 |

図2 焼入れの「4段階」理論

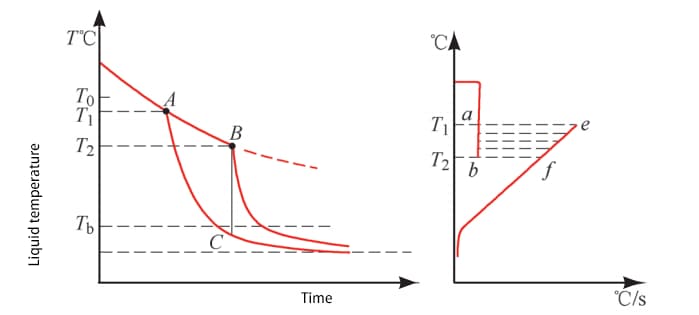

図3は、連続加熱プロセスにおける、金属表面温度の上昇と壁面過熱(表面温度と媒体の沸点との差)の増加に伴う表面熱流密度の変化と3つの連続段階、およびこのプロセスにおける媒体の熱伝導率αの変化を示している。

しかし、急冷・冷却は冷却プロセスであり、それに対応する熱流密度と熱伝導率の変化は、図3の右上から左へと向かうはずである。

さらに、この間に短時間の過渡的な沸騰プロセスがある(図4参照)。

図3 加熱時の沸騰現象と熱流束・熱伝導率の変化

図4 沸騰初期の瞬間沸騰現象 焼き入れプロセス

1926年から1930年にかけて、フレンチは瞬間沸騰プロセスを研究するために数々の実験を行った。

その結果、急冷開始時の瞬間沸騰の持続時間は、あらゆる形状のワークで1秒未満であることが判明した。

qcr1は、短時間の過渡沸騰の後に蒸気膜が現れる臨界熱流束を表し、qcr2は、蒸気膜沸騰が核沸騰に移行する臨界熱流束を表す。

S.Kutateladzeが流体力学の理論を用いて提案したqcrの理論計算モデルに基づき、qcr1(単位:W/m2)は式(1)を用いて計算することができる:

ここでk≈0.14である;

同時に、qクラム とqクレ2 は以下の関係を満たす:

qcr1とqcr2の両方が、急冷されるワークピースとは無関係に、冷却媒体固有の特性を表していることに注意することが重要である。

qcr2は、アスペクト比の大きな円筒(「先行膨張点」による試験誤差を避けるため-球体の先行膨張点は非常に予測しにくいのに対し、短い円筒の下端の角は常に先行膨張点としてフィルムが破れやすい)や、銀素材(熱伝導率が高く、温度による変化が少ないため、コアと表面の温度がより一定になる)の試験に使用できる。

プローブが冷却媒体に浸漬された後、蒸気膜が破れたときの冷却速度は、ある時間における瞬間的な温度変化と熱流密度の関係で表される:

どこ

c - 中程度の熱容量;

dT - d τ 時間の平均温度変化;

V - 体積;

S - 表面積;![]() - 表面温度勾配。

- 表面温度勾配。

したがって、熱流束q:

どこ ![]() は平均冷却速度である。

は平均冷却速度である。

冷却プロセス全体の冷却速度を測定し、フィルムが破断する最小の熱流束である最小臨界熱流束qcr2を算出する。

高温のワークピースを媒体中に浸漬した後、ワークピース表面から外部への熱伝達の初期(最大)熱流束qinを比較することにより、実際の焼入れ冷却では2つの異なる冷却プロセスが発生する可能性があることを推測することができる。

qin<qcr1の場合、ワーク熱伝達の熱流量密度が冷却媒体蒸気膜の形成に必要な臨界熱流量密度qcr1に達しないため、安定した蒸気膜が形成されない。この場合、蒸気膜段階は観察されない。ワークピースは直接沸騰段階に入り、その後対流段階に移行する。

しかし、qin≧qcr1の場合、ワークピースを媒体に浸漬した後、表面に蒸気膜を形成することができ、蒸気膜段階、沸騰段階、対流段階の完全な3段階冷却プロセスとなる。

この理論は、工学的応用における様々な蒸気膜現象も説明できる。例えば 表面粗さ ワークの比表面積を大きくし、熱流密度qinを小さくすることは、ワークの比表面積を大きくし、熱流密度qinを小さくすることと等価であり、その結果、スチームフィルム時間を無くす(qin<qcr1)か、短くする(qcr2に早く到達してスチームフィルムが破断する)ことができる。

水に一定量の無機塩を加えると、水溶液の表面張力σが増加し、媒体と蒸気の密度差も増加するため、qcr1が増加する。

塩溶液中でワーク表面に形成される二重の電気層は、ワークの熱流密度qinを低下させ、この二重効果の下で蒸気膜の形成や破裂の促進をより困難にする。

この理論はまた、「3段階理論」では説明できない多くの焼入れ・冷却問題に対する洞察も与えてくれる。例えば、媒体中の低焼入れ性高炭素クロム鋼は逆焼入れを起こしやすく、浸炭層の表面は非マルテンサイト組織になりやすい(無視する 合金元素 枯渇)。

この理論に基づき、ベースオイルに冷媒を添加した場合の急冷・冷却時の蒸気膜への影響を調べる実験が行われた。

基油に冷媒を添加することで、その蒸気膜の持続時間を大幅に短縮することができ、それによって基油の冷却能力を高め、ワークピースの焼入れプロセスの均一性を向上させることができることはよく知られている。

本研究では、同じ濃度の冷媒を低粘度基油と高粘度基油に溶解し、それぞれ高速急冷油と等温急冷油の冷却性能をシミュレートした。実験により、加熱中および冷却中の蒸気膜を観察した。

実験では、幾何学的中心に熱電対温度プローブを取り付けた直径8mmのニッケルクロム合金プローブを使用した。内径12.5mmの誘導コイルから2.7kWの一定加熱電力を供給した。温度上昇と降下の過程は温度記録計で記録した。

テスト装置を図5に示す。

図5 誘導加熱と温度記録装置

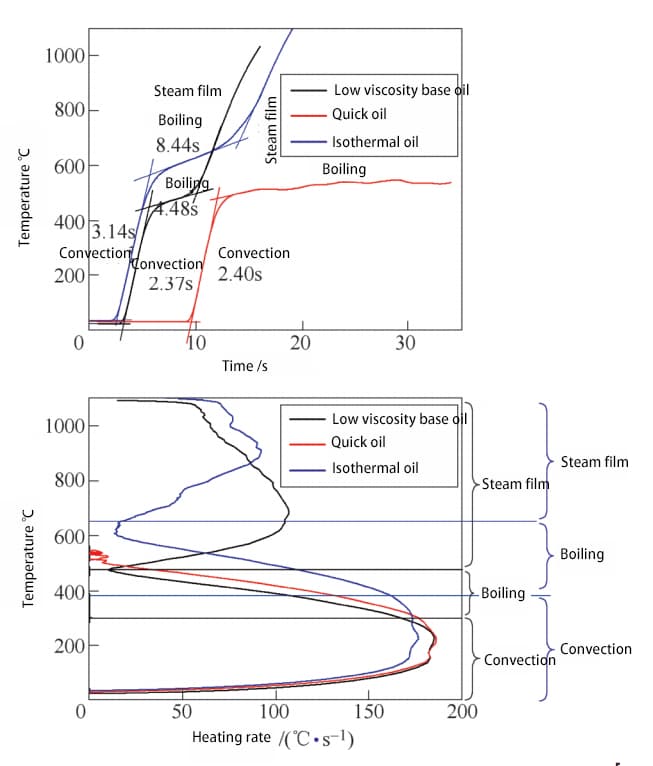

図6は、低粘度基油、高速油、等温油の加熱過程における時間-温度曲線を示している。

加熱速度温度曲線は、この曲線を微分することで得られる。

図6 加熱工程の時間温度曲線と加熱速度温度曲線

図に示すように、高速オイルを除き、プローブはベースオイルと等温オイルの温度上昇カーブに2つの顕著な変曲点を持つ。

プローブの温度上昇は、誘導加熱によってプローブに加えられた熱から、クエンチングオイルによってプローブ表面から奪われた熱を差し引いた正味の熱上昇を反映している。

材質、大きさ、プローブとコイル間の距離は一定で、加熱コイルの電力も変わらないので、誘導加熱による昇温速度も一定であると仮定できる。

初期の低温段階では、媒体は対流熱伝達による冷却能力に限界があり、その結果、プローブの温度上昇速度が速くなる。

その後、激しく沸騰し始める。

温度が上昇し続けると、媒体の冷却能力が大幅に高まり、プローブの温度上昇率が大幅に低下する。

その後、蒸気膜が形成される。この時、媒体の冷却能力が再び低下し、プローブの温度上昇率が再び上昇する。

ファーストオイルとベースオイルを比較すると、対流段階の時間と沸騰段階への移行温度はほとんど同じである。

冷媒の添加は、対流段階での媒体の冷却能力やベースオイルの沸点を大きく変えることはない。

しかし、2.7kWの加熱パワーでは、プローブ表面は安定した蒸気膜を維持できなくなった。これは、冷媒の添加によって媒体の臨界熱流束qcr2が増加し、蒸気膜が割れやすくなるためである。

さらに、プローブ表面に形成された冷媒による高分子膜は、ワーク表面の熱伝導率を低下させ、ワークの熱流密度を低下させ、qin<qcr1となり、蒸気膜の形成に失敗する。

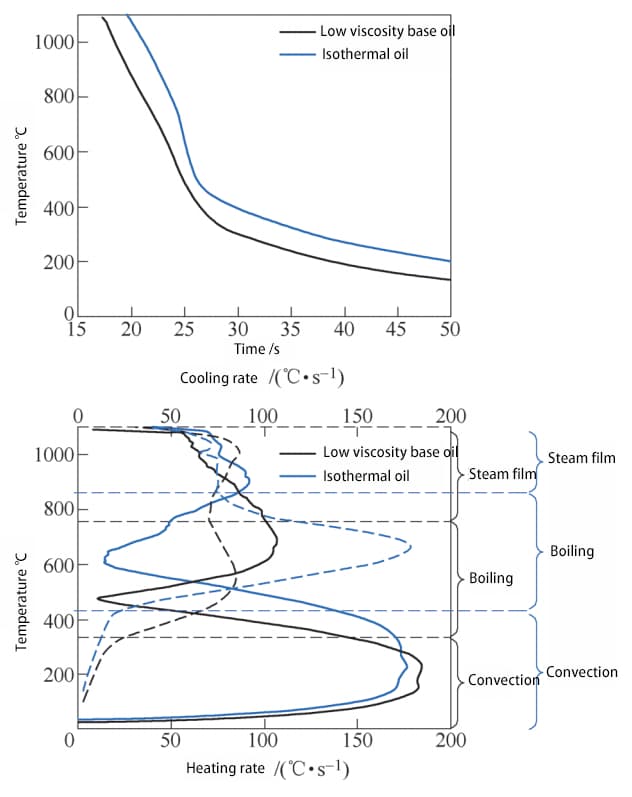

誘導加熱によりプローブ温度を1000℃まで上昇させた後、加熱を停止した。

時間経過に伴うプローブの冷却過程を記録し、よく知られた冷却時間-温度曲線を得た。

この曲線を微分することで、図7に示すような焼入れ時の冷却速度-温度曲線が得られる。

冷却速度-温度曲線を加熱工程の加熱速度温度曲線と重ね合わせると(図7)、急冷工程の3段階と加熱工程の3段階の温度範囲が密接に関係していることがわかる。

しかし、加熱工程に比べ、冷却工程の段階間の遷移温度は、以下の理由により若干高くなる:

加熱プロセスでは、誘導加熱が表面から始まり、プローブの中心部に移動するため、測定された中心部の温度は表面温度からある程度遅れ、結果として実際の表面温度よりも低い試験温度となる。

冷却過程では、炉心温度も表面温度に遅れるため、実際の表面温度に比べて試験温度が高くなる。

同時に、式(4)によれば、冷却過程における熱流密度は平均冷却速度に比例する:

フィルムが破断するときの等温オイルの冷却速度は、低粘度ベースオイルよりも低いので、その臨界熱流束qcr2も低粘度ベースオイルよりも高いことが計算できる。これは、フィルムがより高い温度で破断することを意味し、工学的応用における観察と一致する。

急冷過程における伝熱過程を解析することにより、蒸気膜の形成段階と蒸気膜から核沸騰への移行が、従来考えられていたよりもはるかに複雑であることが明らかになった。急冷過程における蒸気膜現象を説明するために、沸騰熱伝達理論で用いられる臨界熱流束の概念を導入した。

加熱・冷却中の沸騰と蒸気膜の現象を観察・記録するため、誘導加熱を用いた実験を行った。この複合的なアプローチは、急冷プロセスにおける蒸気膜の一般的な現象をより深く理解することを目的としており、蒸気膜の持続時間が短く、冷却速度が速い新しい急冷冷却媒体の設計と開発により多くの指針を与えることができる。

理論的な議論と実験的な検証により、焼入れプロセスにおける蒸気膜を減らし、ワークの焼入れ均一性を向上させるためには、以下の3つの側面を考慮する必要があることが示されている:

(1) 媒体の蒸気膜の形成と破裂のための臨界熱流束qcr1とqcr2を大きくする。

例えば、媒体の表面張力を大きくし、気相と液相の密度差を大きくして、蒸気膜を形成しにくくし、破裂しやすくする。

(2) 被加工物の表面に被膜を形成することができる添加剤を導入して、被加工物の表面に付着させて適度な厚さの断熱層を形成し、被加工物の表面の熱伝達率を低下させ、それによって被加工物の表面の熱流密度qinを低下させ、それによって蒸気膜を減少させ、あるいは除去する。

(3) 電解液を導入して媒体の臨界熱流束qcrを増加させると同時に、被加工物表面に二重電気層を形成して被加工物表面の熱流束qinを減少させ、蒸気膜を減少あるいは消滅させる。