鋼材の曲げ加工で亀裂が入るのはなぜだろう?この記事では、スチール曲げ技術の魅力的な世界を探求し、コーナーや中央のひび割れのような一般的な欠陥の背後にある理由を明らかにします。適切な技術と材料品質が、これらの問題の防止にいかに大きな違いをもたらすかをご覧ください。鋼材加工の理解と応用を深めるための、実践的な洞察にご期待ください!

曲げ加工技術は鋼材加工技術の一種で、自動車製造、土木機械、橋梁、船舶、建築など様々な分野で広く利用されている。

ベンディングマシンの上型または下型の圧力により、金属板はまず弾性変形を起こし、次に塑性変形を起こす。

塑性曲げの初期段階では、上型または下型が板金を曲げると、板金は上型または下型のV溝の内面に徐々に密着し、曲率半径も徐々に小さくなります。

ストロークの最後まで圧力が続くと、上型と下型が完全に接触する。 板金この曲げ加工は、曲げ機や圧延機を使って行われるのが一般的である。

曲げ割れは、鋼材を加工する際の大きな欠陥である。割れの位置によって、コーナー割れと中央割れに分けられる。

割れを引き起こす要因には、不適切な加工技術や材料品質の欠陥などがあり、鉄鋼生産企業に悪影響を与えている。

研究者たちは、典型的な品質事例を分析、要約、研究し、関連資料を参照して、曲げ割れを引き起こすさまざまな要因を分析し、改善策を提案した。

1.1.1 巨視的形態学

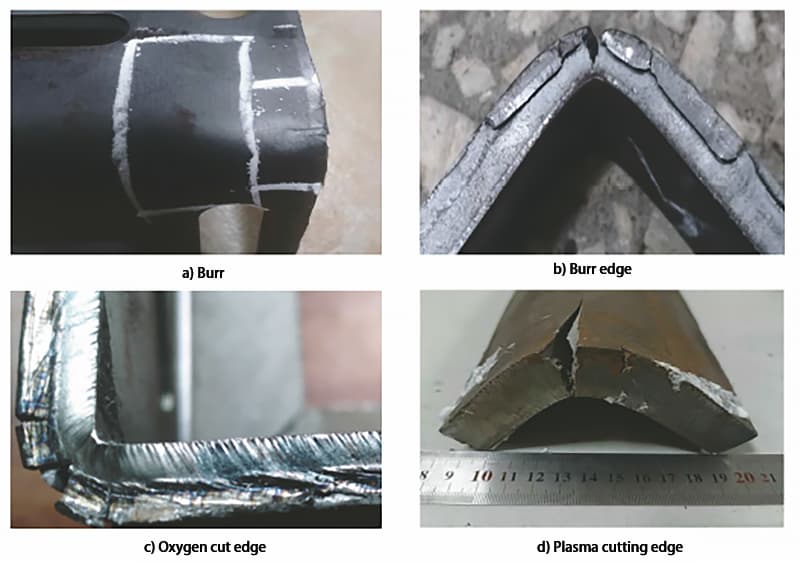

コーナークラックは、曲げ割れの欠陥の中で最も一般的なタイプで、通常、バリ、粗いエッジ、酸素切断エッジ、あるいは、曲げ割れの原因となる欠陥がある。 プラズマ切断 角割れの位置のエッジ。曲げ加工時にワークのエッジがサンドブラストされなかったり、不完全な処理であったりすると、コーナー割れが発生し、コーナー割れのクラックは通常短く、コーナーの加工硬化部に位置する。

典型的な欠陥 Q235B 鋼とQ355B鋼を分析対象として選択し、角割れの巨視的形態を図1に示す。

1.1.2 化学組成分析

Q235B鋼とQ355B鋼の典型的なコーナークラックサンプル4個を選んで化学成分分析を行い、その結果は要求事項を満たしていた。

1.1.3 機械的特性試験

Q235B鋼とQ355B鋼の上記4種類の典型的なコーナークラックサンプルの機械的性質を試験し、結果を表1に示す(Dは曲げ直径、aはサンプル厚さ)。

表1:Q235BとQ355Bのコーナークラック入りサンプルの機械的性能試験結果

| 鋼種 | 降伏強度 /MPa | 引張強さ /MPa | 破断後の伸び % | 曲げ試験結果 |

| Q235B | 310 | 450 | 32 | D=1.5a、180°無傷 |

| Q235B | 315 | 466 | 30.5 | D=1.5a、180°無傷 |

| Q235B | 304 | 436 | 33 | D=1.5a、180°無傷 |

| Q355B | 431 | 557 | 21.5 | D=1.5a、180°無傷 |

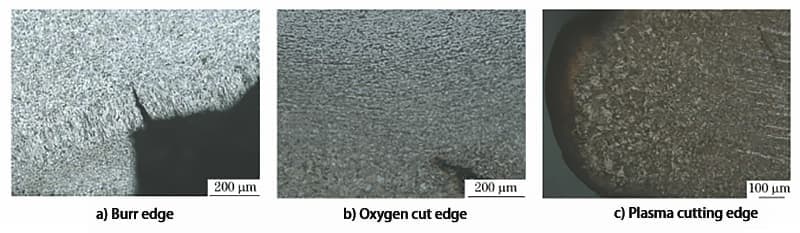

1.1.4 金属組織検査

Q235B鋼およびQ355B鋼の上記4種類の典型的なコーナークラック試料の割れ位置について金属組織検査を行い、その結果を図2に示す。図2からわかるように、割れ位置の組織には結晶粒の冷間変形があり、酸素切断とプラズマ切断の割れ位置には熱影響組織がある。

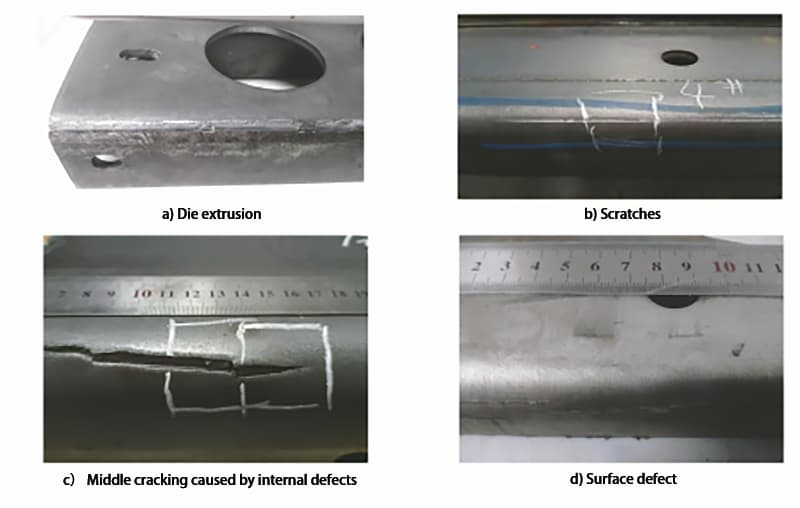

1.2.1 巨視的形態学

中心割れは多くの場合、加工材の中央部に非連続的な割れとして現れ、割れは通常長く、短い割れの例もある。中心割れの巨視的形態を図3に示す。

1.2.2 化学組成分析

Q235B鋼、Q355B鋼、610L鋼の典型的な中心亀裂サンプル6個を選んで化学成分分析を行い、その結果は要求事項を満たしていた。

1.2.3 機械的特性試験

Q235B鋼、Q355B鋼、610L鋼の上記6種類の典型的な中心亀裂サンプルの機械的性質を試験し、結果を表2に示しますが、結果は要求事項を満たしていました。

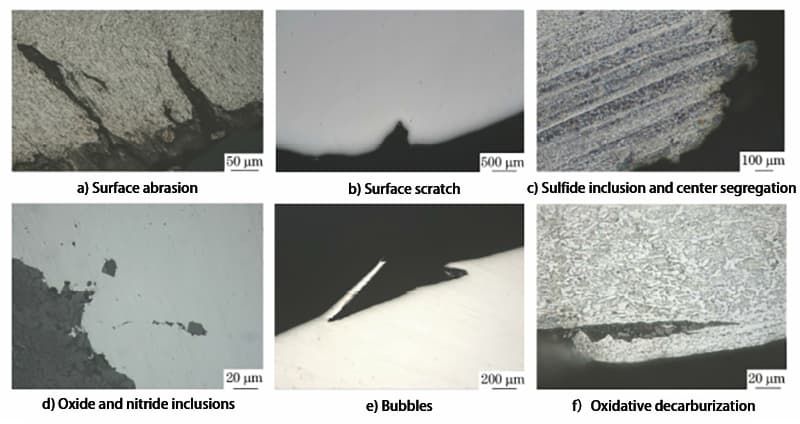

1.2.4 金属組織検査

Q235B鋼、Q355B鋼、610L鋼の上記6種類の典型的な中心き裂サンプルの金属組織検査を実施し、結果を図4に示す。

図4からわかるように、研削工具の押し出し位置では砥粒の冷間変形が見られ、より長く直線的なクラックの根元にはスクラッチ開口部が見られる。試料には、クラスター状の硫化物包有物、中心偏析、高温酸化粒子も含まれている、 脱炭 酸化によるもの、気泡の特徴。

2.1.1 曲げ直径の影響

いつ 曲げ鋼曲げられた部分の外側の層は引張を受け、内側の層は圧縮を受ける。材料の厚さが一定であれば、外層が小さいほど、内層は圧縮される。 曲げ半径外側のコーナーの引張応力が材料の極限強度を超えると、材料にかかる引張応力と圧縮応力が大きくなります。外側のコーナーの引張応力が材料の極限強度を超えると、主にワークの中央部で、時にはコーナー部でも亀裂や破壊が発生する。

2.1.2 曲げ工具の影響

曲げ工具のV溝が粗い場合、ワークピースは曲げ機を通過する際に不均一な力を受け、表面摩耗や局所的な圧力が発生し、表面欠陥が生じ、次いで押し出し割れが発生する。クラックは通常、まっすぐで長く現れ、クラックの根元では結晶粒の冷間変形が目に見える。

2.1.3 物流の影響

鋼材の輸送中や荷役中に表面に傷がつき、下地表面の連続性が損なわれることがある。ひび割れは、曲げ加工時にひび割れ部分に発生しやすい。このようなひび割れは通常、より長くまっすぐで、ひび割れの根元には目に見えるひび割れ口があります。

2.2.1 鋼中の有害元素、介在物、ガスの影響

製錬過程で鋼中の硫黄やリンの含有量が高くなると、硫化物系介在物の含有量が高くなるか、あるいは全体の含有量が基準を超えない場合でも、これらの元素が局所的に凝集し、介在物での深刻な中心偏析を引き起こす。その結果、鋼の塑性と靭性が低下し、曲げや割れが発生しやすくなる。

さらに、圧延中の高温でインゴット表面のマイクロクラックが酸化され、鋼中の高い酸素と窒素含有量、特に窒素元素がTiNを容易に形成する。 チタン.連続鋳造中に粒界に沿って析出したTiN粒子は、ビレットに元来の亀裂を生じさせ、曲げ加工時の亀裂につながる可能性がある。

2.2.2 鋼表面品質の影響

鋼材表面のマイクロクラックやエアホールは、曲げ後の応力下でクラック部位にクラックが発生しやすい。複数の小さなクラックが ベンドアーク 肉眼で。

2.2.3 鋼の機械的性質と異方性の影響

塑性変形が安定し、破断伸びが大きいほど曲げ性能は向上する。曲げ径が小さくても割れにくい。

また、鋼材の縦方向と横方向の特性は異なり、縦方向の帯状組織は横方向よりも厳しい。このことは、鋼材の縦方向の塑性指数が高いことを意味し、圧延方向に垂直な方向に沿って曲げる場合、横方向に沿って曲げる場合に比べて、鋼材の曲げ性能が良くなり、割れが発生しにくくなる。

(1)バリによる割れ問題の解決策、 鋭角バリや鋭利なエッジは、手作業で研磨して丸くするか、バリ取り機を使って自動的に除去し、硬化した加工部分をなくして割れ率を下げる。

を変更する。 曲げ加工 を連続ロール成形し、成形後に切断して、切断による硬化加工を避ける。軽微な欠陥は、その後の溶接工程で修正する。

(2)曲げ半径が小さいという問題に対しては、設計の許容範囲内でR角を大きくし、曲げ半径が小さくなりすぎないようにする。

(3)鋼材の運搬や荷降ろしの物流過程で、表面に傷がつかないようにする。

(4) 製鋼工程では、鋼の純度を向上させ、鋼中の介在物の含有量と凝集を減らす。アルゴンブロープロセスをフルに活用し、鋼中の大きな硫化物を完全に浮上分離させること。

スラグの巻き込みによる汚染を防止しながら、鋼中の介在物をさらに除去することができる晶析装置内の適切で安定した流れ場を確保するために、鋼のフロープロセス中に適切な流れ場を維持する必要があります。

連続鋳造中の鋳造温度、引き抜き速度、冷却速度を合理的に制御する。軽量プレス技術と電磁攪拌技術の適切な使用は、ビレットの内部品質を向上させ、中心偏析を低減し、中心線亀裂の形成を防止することができる。

(5)圧延工程では、加熱、圧延温度、圧延後の冷却工程の管理を強化し、ベイナイトなどの異常組織の生成を避ける、 マルテンサイト塑性と靭性を向上させながら、製品規格の許容範囲内で強度を低下させる。

以下は、よくある質問に対する回答である:

金属の曲げ加工中の亀裂は、主に相互に関連するいくつかの要因によって引き起こされる。重要な要因の一つは、金属の圧延方向などの材料特性と方向である。この方向に平行に曲げると、結晶粒構造の配列により亀裂が入りやすくなります。さらに、アルミニウムのような金属は加工硬化を起こし、さらなる変形によって脆性が増し、亀裂が入りやすくなります。

曲げ加工と形状も重要な役割を果たします。曲げ半径が狭いと、金属の外側の繊維に過度の引張応力がかかり、材料の引張強度を超えて亀裂が入る可能性があります。曲げ半径が狭いと、潰れたような状態になり、この問題をさらに悪化させます。表面粗さやバリの方向を含む表面品質は、材料の伸び限界に影響し、より滑らかな表面は亀裂の可能性を減少させる。

温度などの外的要因は、曲げ加工に大きな影響を与える。特に高強度合金や加工硬化した材料では、低温での曲げ加工は脆性を増大させる可能性がある。金属を予熱することで、延性を高め、割れのリスクを減らすことができます。工具の品質とアライメントも重要で、不適切な工具やミスアライメントは、応力集中を引き起こし、割れのリスクを増大させます。

ある種のアルミニウム合金のように、より高い延性を持つ適切な合金を選ぶか、曲げに特化した設計にすることで、割れを軽減することができる。曲げ半径を大きくし、材料を予熱し、過度の変形を避けることは、効果的な予防策です。これらの要因を理解し、適切な戦略を実施することで、金属曲げ加工中の割れのリスクを大幅に最小化することができます。

金属を曲げる際のひび割れを防ぐには、いくつかの重要な要素と技術を考慮し、実行する必要があります。まず、適切な材料を選択し、適切な硬度を確保することが重要である。一般に、柔らかい金属の方が可鍛性が高く、亀裂が入りにくい。金属を圧延方向に対して直角に曲げることも、亀裂のリスクを最小限に抑える。材料と板厚に基づいて最小曲げ半径を計算し、それを守ることが不可欠です。例えば、鋼鉄の場合、一般的に板厚の1~3倍の半径が必要です。

曲げ速度を遅くすることで、材料へのストレスを軽減することができます。また、バリの方向を曲げの内側に設定することで、割れを軽減することができます。所望の内半径に適合する予備成形されたダイスを使用することで、クラックのない精密な曲げ加工を行うことができます。特定の合金、特にアルミニウムの場合、曲げ加工(熱間曲げ加工)の前に材料を加熱することで、より柔らかく延性が増し、亀裂が入る可能性が低くなります。スート法のような技術は、この工程で温度を制御するのに役立ちます。

エッジの処理も重要な要素です。レーザー切断やプラズマ切断などの切断工程で、熱影響部(HAZ)を最小限に抑えることで、エッジが脆くなりすぎるのを防ぐことができます。実際の金属板で作業する前に、サンプルピースでテスト曲げを行うことは、曲げパラメータが正しいことを確認するための良い習慣です。最後に、表面粗さを改善することで、材料の伸びの限界を上げ、曲げ加工中に亀裂が入りにくくすることができます。これらのガイドラインに従うことで、金属加工プロジェクトでより信頼性の高い正確な結果を得ることができます。

材料特性は、金属の曲げ割れの発生に大きく影響する。合金の組成は非常に重要で、異なるシリーズ(例えば1000、2000、7000)は様々なレベルの延性と強度を示すからである。強度を高めるために熱処理された合金は、延性が低下していることが多く、曲げ加工時に亀裂が入りやすくなります。延性、つまり材料が破断する前に塑性変形を起こす能力は極めて重要であり、延性の低い材料は割れを起こしやすい。

粗い粒や不規則な粒は、亀裂発生の弱点となる。金属が曲げられる際に起こる加工硬化は、硬度を高めるが延性を低下させるため、もろくなり、亀裂が入りやすくなる。曲げ半径も重要な要因のひとつで、きつい曲げは外側の繊維に過大な引張応力を与え、応力が材料の引張強度を超えると亀裂につながる。温度は曲げの挙動にも影響し、材料は低温になるほど脆くなり、亀裂が入りやすくなります。曲げ加工前に金属を加熱することで、延性を向上させ、亀裂のリスクを減らすことができます。

さらに、材料の厚み方向にせん断変形が生じると、せん断ゾーンが形成され、曲げジワやクラックの原因となります。異なる方向で特性が変化する材料の異方性も、曲げ加工性に影響します。介在物の存在や材料の微細構造は、曲げ割れの可能性にさらに影響を与えます。これらの材料特性を注意深く考慮し、曲げ工程を制御することで、エンジニアは曲げ割れのリスクを最小限に抑え、最終製品の構造的完全性を確保することができます。