効率を高めるだけでなく、コストを削減し、安全性を高める生産ラインを想像してみてください。自動化されたスチール製ドアフレーム生産ラインは、高度なロボット工学と精密な板金成形工程を統合することで、まさにそれを実現しています。この記事では、このテクノロジーがいかに労働集約的な作業を合理化されたオペレーションに変え、一貫した品質と厳しいセキュリティ基準への準拠を保証するかをご紹介します。自動化がいかに製造業に革命をもたらし、生産性と作業員の安全性の両方に具体的なメリットをもたらすかをご覧ください。

手作業による積み下ろし作業は労働集約的で、労働災害のリスクがあり、効率も悪い。

さらに、安定した製品品質が保証されず、企業の大量生産、高品質生産の要求に応えることができない。

当社では、ドア枠の板金成形において、産業用ロボットによる複数の機械を統合した自動生産ラインを導入している。このロボットを板金設備と組み合わせることで、材料の供給、位置決め、板金機械との連携、ハンドリング、完成品の搬出などの工程を自動化することができる。

これにより、人件費と材料費が大幅に削減され、生産効率が向上する。

ドアフレームは、盗難防止用セキュリティドアに不可欠な部品です。ドア枠の形成精度は、ドアのセキュリティレベルと性能仕様に直接影響します。

国家標準GB17565-2022「盗難防止セキュリティードアの技術条件」によると、ドア枠は以下の仕様に従わなければならない:

1.B、C、Dのセキュリティ等級に基づき 鋼板の厚さ ドア枠はそれぞれ2.00mm、1.80mm、1.50mmとする。使用する鋼材は、表1で指定された公差を満たさなければならない。

2.ドア枠とドアリーフの対角寸法、枠の溝とドアリーフの外形寸法の許容誤差は、表2の要件に従うこと。

| サイズ/mm | <1000 | 1000~2000 | 2000~3500 | >3500 |

| 公差範囲/mm | ≤2.0 | ≤3.0 | 4≤ | ≤5.0 |

3.ドア・リーフとフレームの重なり幅は8mm以上でなければならない。ドア枠とドアリーフ、またはその他の部品には、侵入防止装置を取り付けることができる。この装置とその接続強度は、30kgの土嚢袋による衝撃試験に3回耐えること。試験後、破損や剥離が生じないこと。

国家標準GB17565-2022は、ドアフレームの材質と精度に対してより高い要求を定めている。従来の圧延工程では、これらの精度要求を満たすことができません。

そこで当社は、金型プレス成形による全自動生産ラインを開発。これにより、国の基準を満たすだけでなく、製品の歩留まりを向上させ、生産効率を高め、人件費と材料費の両方を削減することができます。

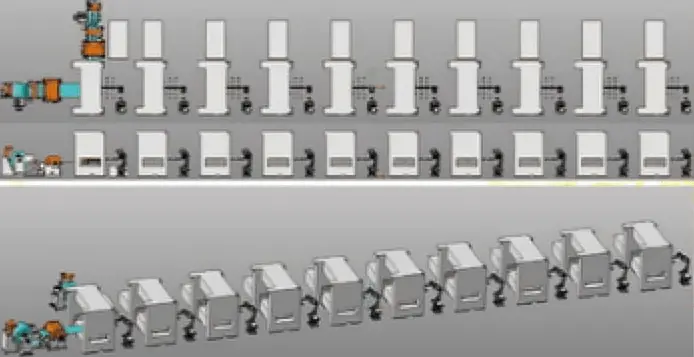

1.ドアフレームの板金成形自動生産ラインは、10台の6軸ロボット、7台のプレスブレーキ、2台のパンチング・トリミングマシン、2台のスリーインワンフィーダー、1台のコンベア、1台のシャーリングマシン、1台の安全エンクロージャーで構成され、全長は65メートルに及ぶ。(図1参照)

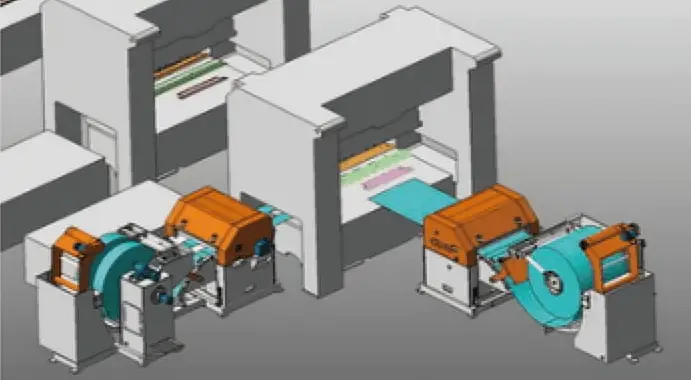

2.材料の供給はロール供給で行われる。片側の2つの製品はフィーダーを共有し、反対側の製品は別のフィーダーを使用します。(図2参照)

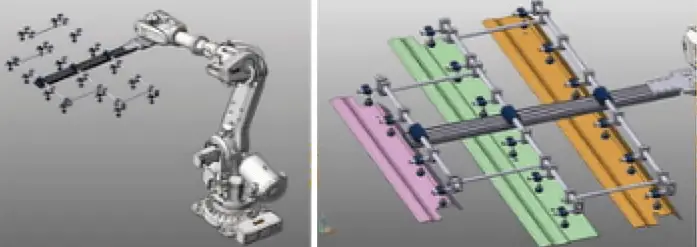

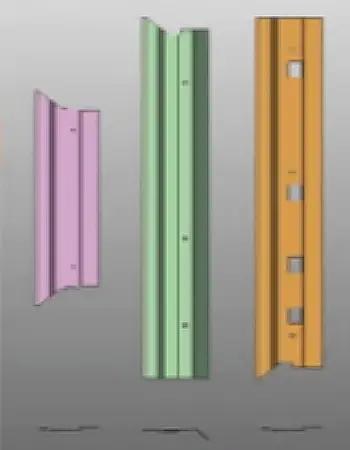

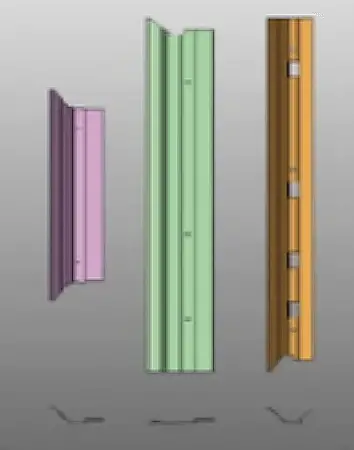

3.ピックアップ方式はモジュール式の吸盤エンドエフェクターを採用しており、さまざまな製品に対応できる汎用性があり、調整も容易である。(図3参照)

4.ロボットユニットの基本的な特徴は以下の通り:

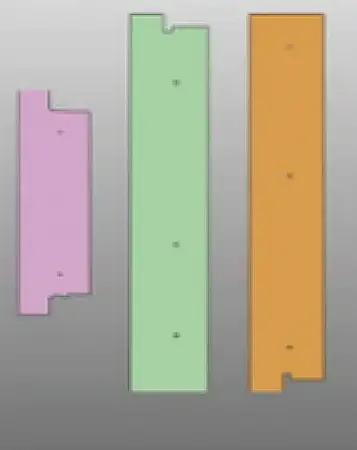

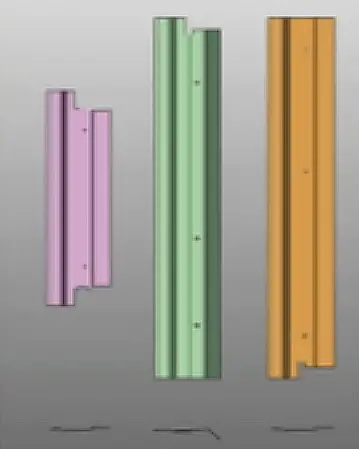

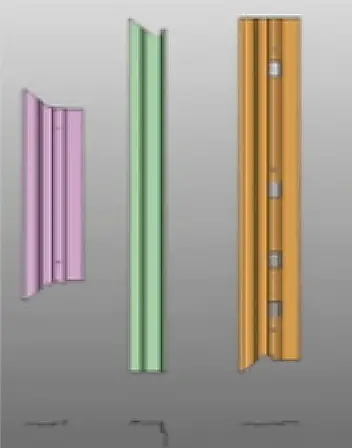

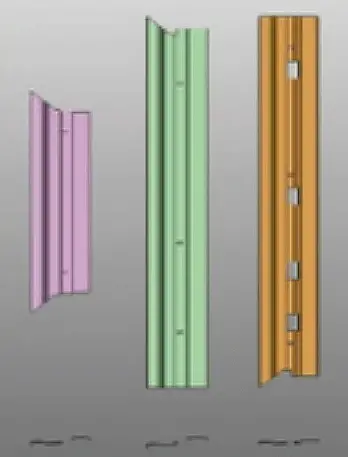

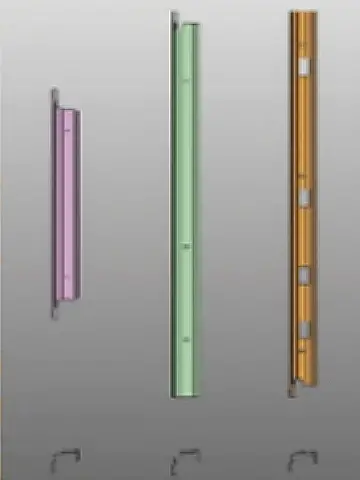

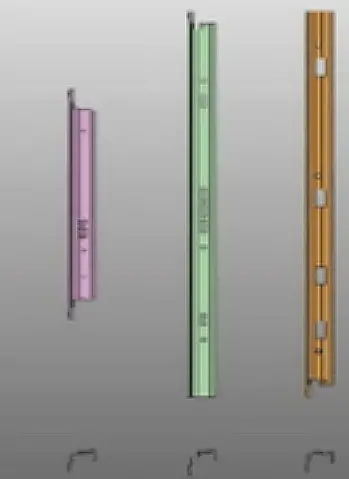

ドア枠に基づく 製品構造当社は、3つの部品(計10作業)の製造工程を分析した。

ステップ1:スリー・イン・ワン・フィーダー メタルシート を剪断機に挿入する。設定された長さに達すると信号が送られ、剪断機が金属板を切断する。その後、図4に示すように、機械はロボットが切断された材料を回収するのを待つ。

ステップ2:6軸ロボット1は、切断されたシートを金型に搬送する。 プレスブレーキ Aで曲げ始める。その間、ロボットは図5に示すように、別のシートを取りに戻る。

ステップ3:6軸ロボット2は、プレスブレーキAからプレスブレーキBに部品を搬送する。ロボットはその後、図6に示すように、別の部品を取り出します。

ステップ4:その後 プレスブレーキ Bが曲げ加工を完了すると、6軸ロボット3がその部品をパンチング・エッジングマシンCの中に入れ、パンチングとエッジングの工程を開始する。ロボットはその後、図 7 に描かれているように、別の部品を取り出します。

ステップ5:パンチングとエッジングが完了すると、6 軸ロボット 4 が機械 C からプレスブレーキ D に部品を移動する。図8参照。

ステップ6:プレスブレーキ D での曲げ加工後、6 軸ロボット 5 はプレスブレーキ E に部品を搬送する。同時に、ロボットは図 9 で強調されているように、別の部品を取り出します。

ステップ7:プレスブレーキ E での曲げ工程に続いて、6 軸ロボット 6 は部品をプレスブレーキ F に移動し、そこで合図の後に曲げが行われる。その後、ロボットは次の部品を取り出します(図10)。

ステップ8:プレスブレーキ F での曲げ加工後、6 軸ロボット 7 は部品をプレスブレーキ C に戻し、さらに曲げ加工を行う。その後、ロボットは図11に示すように別の部品を回収する。

ステップ9:アフター・プレス・ブレーキG's 曲げ作業6軸ロボット8は、部品をプレスブレーキCからプレスブレーキHに移動させる。

ステップ10:プレスブレーキHが曲げ加工を完了すると、6軸ロボット9は、プレスブレーキHが曲げ加工した部品を、プレスブレーキHが曲げ加工した部品から移動させる。 シートメタルベンダー をパンチング・エッジングマシン I に接続し、図 13 に示すようにパンチングを開始する。パンチング後、6軸ロボット10は部品を組立ラインに搬送し、生産サイクルの完了を示します。

この自動化ラインは、CPUによる集中制御構造を採用している。制御システム全体が厳格な階層制御を採用している。メイン操作ステーションの許可がなければ、各機器は単独で稼動できない。

さまざまなインテリジェントセンサやリーダが、対応するPLCやリモートI/Oユニットとバスを介して通信します。これには、現場操作ステーション、現場機器検出ユニット(近接スイッチ、光電スイッチなど)、その他の現場入力装置、現場アクチュエータ(インバータ、電磁ギャップなど)が含まれます。

自動化ラインPLCとプレス機械PLC間のインターロック信号はバスまたはI/Oを介して接続され、ラインPLCはバスを介してロボット制御システムとデータを交換する。

この自動生産ラインは2つのモードで作動する:"手動 "と "自動 "である。各操作ステーションには "Automatic/Manual "モードスイッチがある。

1.自動モード:

連続的なシーケンシャル操作を行う標準的な生産モード。このモードでは 板金成形設備 はシングルストロークで動作し、スライダーの上死点で停止してコマンドを待つ。

板金装置の運転サイクル中、ロボットはスライダーの位置データを収集し、ローディングとアンローディングの動作を完了する。

2.マニュアルモード:

あらかじめ設定された生産軌跡に従って、すべての機器動作を実行するメンテナンスおよびデバッグモード。

当社の開発したドアフレーム板金成形自動生産ラインは、毎分7~8枚を生産し、部品精度標準を達成しています。

従来の製造方法と比較すると、効率は30%向上し、ワークの適格率は25%向上し、人件費は90%低下し、材料費は15%低下する。