鉄鋼は、そびえ立つ高層ビルから複雑な機械に至るまで、現代世界を形作る基本的な素材である。しかし、鉄鋼がこれほど多用途で不可欠なのはなぜだろうか?この記事では、鋼鉄の生産、分類、用途の背後にある科学と技術に飛び込みます。読者は、さまざまな種類の鋼鉄、それらのユニークな特性、およびそれらがさまざまな産業でどのように使用されているかを発見するでしょう。エンジニアであれ、学生であれ、あるいは単にこの驚異の金属について興味があるだけであれ、建設、製造、そしてそれ以外の分野でのスチールの役割について包括的な理解を得ることができるだろう。

まず、ウィキペディアの定義を見てみよう:

「鋼は鉄、炭素、その他の元素の合金である。

我々の定義だ:

「鋼は鉄と炭素の合金で、0.04%から2.3%の炭素を含む。

特定の形状、サイズ、性能を持つ鋼材は、インゴット、ビレット、または応力下での塑性変形によって鋼材から製造される。

鋼は加工温度によって冷間加工と熱間加工に分類される。

鉄鋼は、幅広い用途を持つ建築の重要な材料である。

鋼材はその断面形状から、一般的に形鋼、厚板、パイプ、金属製品の4種類に分類される。

鉄鋼の生産、供給、管理を効率的に組織化する目的で、鉄鋼はさらに次のように分けられる:

鉄

鉄は主に鉄、マンガン、クロム、およびそれらの合金で構成されている。

鉄鋼

製鉄に使われる銑鉄は、製鋼炉で特定の工程を経て生産される。

非鉄金属

鉄以外の金属は非鉄金属と呼ばれ、銅、錫、鉛、亜鉛、アルミニウム、真鍮、青銅などがある、 アルミニウム合金およびベアリング合金。

関連記事 鉄と非鉄金属

完成素材

建築資材には鉄筋、ワイヤー、コイル、丸鋼などがある。

チューブには、シームレス管と溶接管の両方がある。

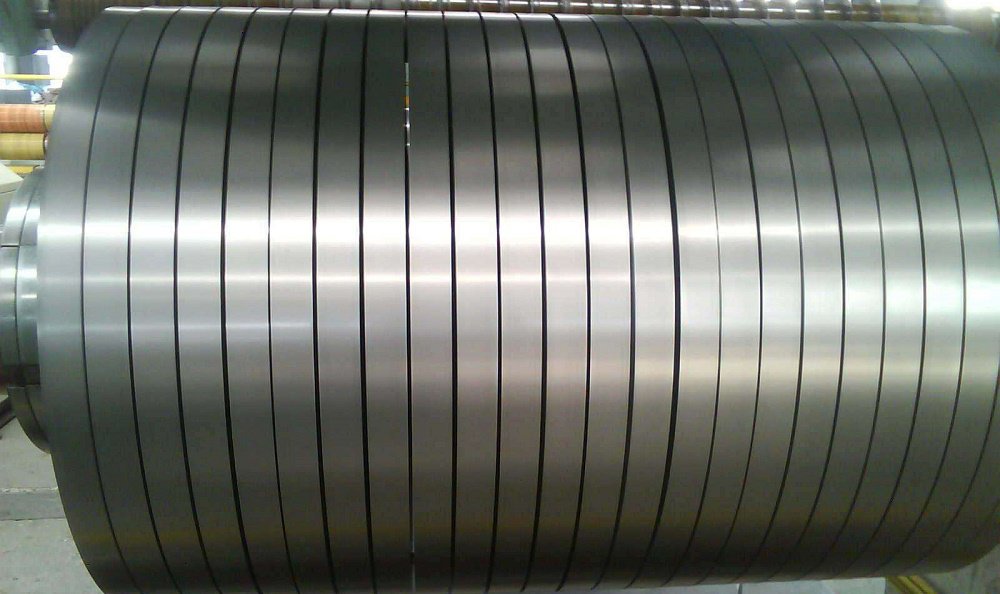

鋼板は、冷延板、熱延板、中厚板、カラーコート板(亜鉛メッキ板、カラー板、ブリキ板、アルミ亜鉛板など)、ケイ素鋼、帯鋼に分類される。

形鋼には、I形鋼、山形鋼、H形鋼、角形鋼、平鋼、フラットバルブ鋼などがある。

特殊鋼

このカテゴリーには、構造用鋼、工具鋼、ダイス鋼、ばね鋼が含まれる、 軸受鋼冷間圧造鋼、硬鋼線。

鋼は鉄と炭素の合金で、0.0218%~2.11%の炭素を含む。

その靭性と可塑性を維持するために 炭素含有量 は通常1.7%以下である。

メイン 鋼鉄の成分 は鉄、炭素、ケイ素、マンガン、硫黄、リンである。

高品質スチール

(高級鋼を含む)

構造用鋼:

(a) 高品質炭素構造用鋼 (b) 合金構造用鋼 (c) ばね鋼 (d) 簡単なもの 鋼の切断 (e) 軸受け鋼 (f) 特定用途の高級構造用鋼

工具鋼:

(a) 炭素工具鋼 (b) 合金工具鋼 (c) 高速度工具鋼

特殊性能鋼:

(a)耐熱ステンレス (b)耐熱鋼 (c)電熱 合金鋼 (d) 電気用鋼 (e) 高マンガン耐摩耗鋼

製錬法による分類:

電気スチール:

(a) アーク炉鋼 (b) エレクトロスラグ (c)誘導炉鋼 (d)真空自消炉鋼 (e)ビーム炉鋼

こちらも参照のこと:

鋼鉄や鋼鉄部品の品質検査には、引張試験、曲げ疲労試験、耐圧試験、折れ止め試験など、いくつかの試験が含まれる。

鉄鋼材料やその関連製品では、開発・生産工程でリアルタイムにモニタリングすることにより、メーカーは製品の品質性能を管理することができ、品質返品の可能性を減らし、原材料の無駄を最小限に抑えることができる。

炭素鋼は普通炭素鋼とも呼ばれ、炭素含有量が2%未満の鉄-炭素合金である。

炭素とともに、炭素鋼には通常、少量のケイ素、マンガン、硫黄、リンが含まれている。

炭素鋼は、炭素構造用鋼、炭素工具鋼、快削構造用鋼の3種類に分類できる。

炭素構造用鋼は、構造用鋼と機械製造用構造用鋼に分けられる。

炭素鋼の炭素含有量は、低炭素鋼(炭素含有量0.25%未満)、中炭素鋼(炭素含有量0.25%~0.6%)、および低炭素鋼(炭素含有量0.25%~0.6%)に分類することができる。 高炭素鋼 (炭素含有量0.6%以上)。

リンと硫黄の含有量に基づいて、炭素鋼は普通炭素鋼(リンと硫黄の両方を含む)、高品質炭素鋼(低硫黄とリンを含む)、および高品質鋼(低レベルのリンと硫黄の両方を含む)に分けることができます。

一般的に、炭素鋼の炭素含有量が増加するにつれて、その炭素量は増加する。 硬さと強さ しかし、可塑性は低下する。

このタイプの鋼は主に機械的特性を備えており、銘柄番号はQ+番号で示されるこれらの特性を表している。

ここで、"Q "は中国語のピンイン接頭辞 "qu "を表し、数字は降伏点の値を示す。例えば、Q275は275MPaの降伏点を示す。

A、B、C、Dの文字がある場合、鋼の品質等級は異なる。SとPの量が少ないほど、鋼の品質は高くなる。

鋼種の後に "F "の文字がある場合はリムド・スチールを示す。b」はセミキルド鋼を示し、「F」も「b」もない場合はキルド鋼を示す。

例えば、こうだ、 Q235-A-Fは降伏点235MPa、Aグレードのリムド鋼を示す。一方、Q235-Cは降伏点235MPa、Cグレードのキルド鋼を示す。

炭素構造用鋼は通常、熱処理を施さず、供給されたままの状態で使用される。

一般的に、Q195、Q215、Q235炭素鋼は低品質で、溶接性が良く、塑性加工性が良く、靭性に優れ、ある程度の強度があります。

これらはしばしば薄い板状に成形される、 棒鋼橋や建物の建設に使われるほか、リベット、ネジ、ナットなどの部品にも使われる。

Q255とQ275の炭素は、より高い品質スコアを持ち、強度が向上し、塑性と靭性が改善され、溶接も可能である。

これらは一般的に、構造部品用の断面鋼、棒鋼、鋼板に加工され、単純な機械的リンク、ギア、カップリング、ピン、その他の部品の製造に使用される。

この種の鋼は、要求される化学組成と機械的特性の両方を備えていなければならない。鋼の品質は2つの数字で表され、平均炭素品質スコア(wс×10000)を示します。例えば、45鋼は鋼中の平均炭素含有量が0.45%であることを示します。一方、08は鋼中の平均炭素量が0.08%であることを示します。

高品質の炭素構造用鋼は、主に機械部品の製造に使用される。機械的特性を向上させるには、通常、熱処理が必要です。

炭素の質によって、鋼は様々な用途に使用できる。例えば、08、08F、10、10F鋼は、高い塑性、靭性、良好な靭性を持つ。 コールドフォーミング と溶接性能に優れ、しばしば薄板に冷間圧延され、自動車の車体やトラクターのキャブなどの冷間プレス部品の製造に使用される。

15、20、25鋼は、ピストンピンやサンプルのような、表面の耐摩耗性が低く、浸炭の少ない、小型で軽荷重の部品の製造に使用されます。

熱処理(焼入れ+高温焼戻し)後、30、35、40、45、50鋼は、高強度、高塑性、靭性などの良好な総合機械特性を有する。クランクシャフト、コネクティングロッド、工作機械スピンドル、工作機械ギアなどの軸部品、小さな力を持つ軸部品の生産に使用されます。

熱処理(焼入れ+中温焼戻し)により、55、60、65鋼は弾性限度が高く、調整ばね、冷間プランジャーばね、コイルばねなど、荷重が小さく、サイズが小さい(断面サイズが12~15mm以下)ばねの製造によく使用される。

炭素工具鋼は高炭素鋼で、炭素含有量は極めて少ない。 合金元素炭素含有量は0.65%から1.35%の範囲である。低製造コスト、入手しやすい原料、良好な機械加工性が特徴である。

加工後、これらの鋼は高い硬度と耐摩耗性を示し、切削工具、金型、測定器の製造によく使われる。

しかし、炭素工具鋼は高温硬度が低く、加工温度が250℃を超えると硬度や耐摩耗性が著しく低下し、使用に適さない。

さらに、より大きな部品の製造に使用される場合、炭素工具鋼は硬化が難しく、変形や割れが発生しやすい。

易切断構造用鋼は、鋼の脆性を高める元素を添加して作られる。これにより、切削中の切りくずがもろくなり、切削速度が向上し、鋼の寿命が延びる。 切削工具.

脆さを増す主な元素は硫黄で、これは低合金易削性構造用鋼によく使われる。その他の元素としては、鉛、テルル、ビスマスなどがある。

この鋼の硫黄含有量は0.08%から0.30%の間であり、マンガン含有量は0.60%から1.55%の間である。鋼中の硫黄とマンガンは硫化マンガンを形成し、これは脆く、潤滑特性を持つため、切り屑が容易に破断し、加工時の表面品質を向上させる。

鉄、炭素、そしてケイ素、マンガン、リン、硫黄のような少量の避けられない微量元素に加えて、鉄鋼は特定量の合金元素を含んでいる。これらの合金元素には、ケイ素、マンガン、モリブデン、ニッケル、クロム、バナジウムなどが含まれる、 チタンニオブ、ホウ素、鉛、レアアースを含む。この種の鋼は合金鋼と呼ばれる。

各国は、それぞれの資源、生産、使用条件に基づいて、異なる合金システムを持っている。ニッケルやクロム鋼システムの開発に重点を置いている国もあれば、ケイ素、マンガン、バナジウム、チタン、ニオブ、ホウ素、レアアースをベースとした合金鋼システムの開発に重点を置いている中国もある。

合金鋼は、全鉄鋼生産量の約10-20%を占める。合金鋼は、電気炉での使用目的により、以下の8種類に分けられる:

通常の低合金鋼は、少量の合金元素を含む合金鋼の一種で、通常3%未満である。

この鋼は、高強度、優れた総合性能、耐食性、耐摩耗性、耐低温性、良好な機械加工性、良好な溶接特性を誇る。

ニッケルやクロムのような希少な合金元素を節約するため、通常の低合金鋼は1.2~1.3トンの炭素鋼をわずか1トンで置き換えることができる。耐用年数が長く、用途が広いため、炭素鋼よりも有利な選択肢となります。

通常の低合金鋼は、平炉でも転炉でも製造可能で、そのコストは炭素鋼に匹敵する。

このカテゴリーは、溶接性の良い高強度合金構造用鋼、鉄道用合金鋼、地質用合金鋼など、建設に使用されるエンジニアリング鋼と合金鋼を指します。 ボーリング 合金鋼、圧力容器用合金鋼、高マンガン鋼など。

これらの鋼種は、エンジニアリングや建築構造部品の製造に使用される。

これらの鋼に含まれる合金元素の総量は少ないが、その生産量と使用量は相当なものである。

この種の鋼は、機械や機械部品の製造に適した合金鋼を指す。

高品質の炭素鋼をベースとし、強度、靭性、焼入れ性を高めるために1種類以上の合金元素を加えて改良されている。

この鋼は通常、焼き戻しや焼き戻しなどの熱処理後に使用される。 表面硬化.

これには、一般的に使用される合金構造用鋼や合金ばね鋼が含まれ、焼戻しや表面硬化処理(浸炭など)が施される、 窒化および高周波焼入れ)。また、冷間 プラスチック成形 合金鋼(冷間圧造鋼や冷間押出鋼など)。

化学組成は、Mn系鋼、SiMn系鋼、Cr系鋼、CrMo系鋼、CrNiMo系鋼、Nj系鋼、B系鋼など様々なシリーズに分けることができる。

合金構造用鋼の炭素含有量は炭素構造用鋼より低く、通常0.15%から0.5%の範囲である。

炭素に加えて、ケイ素、マンガン、バナジウム、チタン、ホウ素、ニッケル、クロム、モリブデンなどの合金元素を1種類以上含む。

合金元素の存在により、合金構造用鋼は硬化しやすく、変形や亀裂が生じにくくなり、性能が向上する。

この種の鋼は、自動車、トラクター、船舶、蒸気タービン、大型工作機械用の各種トランスミッション部品やファスナーの製造に広く使用されている。

低炭素合金鋼は一般的に浸炭処理が施され、中炭素合金鋼は熱精錬が施される。

合金工具鋼は、ケイ素、クロム、タングステン、モリブデン、バナジウムなどを含む中炭素鋼や高炭素鋼など、さまざまな合金元素で構成されています。

この種の鋼は焼き入れが容易で、変形や割れが起こりにくく、大型で複雑な形状の工具、金型、測定器の製造に適している。

合金工具鋼の炭素含有量は使用目的によって異なる。ほとんどの合金工具鋼の炭素含有量は0.5%から1.5%です。

熱間変形ダイスには、炭素含有量が0.3%から0.6%の低炭素鋼やWCが使用される。切削工具鋼は、一般的に約1%の炭素を含んでいます。

冷間加工用金型は炭素含有量が高く、例えば炭素含有量が1.5%の黒鉛金型鋼や、炭素含有量が2%を超える高炭素・クロム系の冷間加工用金型がある。

高速度工具鋼は、炭素含有量が0.7%から1.4%の高炭素高合金工具鋼である。

これらの鋼は、タングステン、モリブデン、クロム、バナジウムなどの高硬度炭化物を形成する合金元素を含んでいる。

高速度工具鋼は高温硬さに優れ、高速切削時に500~600度の高温でも硬さを維持できるため、優れた切削性能を発揮する。

ばねは、衝撃、振動、または長時間の交互応力を伴う用途に使用されるため、高い引張強さ、弾性限界、および高強度が要求されます。 疲労強度.

として使用する。 春鋼は、焼入れ性がよく、脱炭酸に強く、表面品質がよくなければならない。

炭素バネ鋼は高品質の炭素構造用鋼で、炭素含有量は0.6%から0.9%の範囲にあり、普通および高マンガン含有量を含む。

合金バネ鋼は主にシリコン-マンガン系鋼で構成され、炭素含有量はやや低いが、シリコン含有量の増加(1.3%~2.8%)により性能が向上している。

クロム、タングステン、バナジウム合金のバネ鋼もある。

軸受鋼は、ボールベアリング、ローラーベアリング、およびベアリングリングの製造に使用されます。この種の鋼は、高硬度で均一な耐摩耗性と、運転中に受ける圧力と摩擦による高い弾性限界を持っていなければなりません。

その品質を保証するために、軸受鋼の化学組成は均一でなければならない。 非金属 介在物と炭化物。

軸受鋼は、高炭素クロム鋼とも呼ばれ、約1%の炭素と0.5%~1.65%のクロムを含む。6つのカテゴリーに分けられる:

珪素鋼板は主に電気産業で利用されている。これらの鋼板はモーターや変圧器の製造に広く使用されている。

珪素鋼はその化学組成から低珪素鋼と高珪素鋼の2種類に分類される。低ケイ素鋼は1.0%から2.5%のケイ素を含み、主にモーターの生産に使用され、高ケイ素鋼は3.0%から4.5%のケイ素を含み、変圧器の生産によく使用される。

どちらのケイ素鋼も炭素含有量は0.06%~0.08%以下である。

レールは主に鉄道車両からの圧力と衝撃荷重を受けるため、十分な強度、硬度、靭性を備えていなければならない。

レール製造に一般的に使用される鋼は炭素処理鋼で、平炉または転炉法で溶解される。この鋼は通常0.6%から0.8%の炭素を含み、中炭素鋼または高炭素鋼となる。

この鋼はマンガン含有量も高く、0.6%から1.1%である。

ハイシリコンレール、ミディアムマンガンレール、銅レール、チタンレールなどの低合金鋼レールは、炭素鋼レールに比べて耐摩耗性と耐腐食性が向上しているため、広く使用されるようになった。その結果、耐用年数が大幅に向上している。

造船用鋼とは、船舶や内陸河川の大型船舶の建造に使用される鋼材を指す。船体構造は通常、以下のような方法で構築されるため、優れた溶接性能を持つ必要がある。 溶接方法.

さらに、過酷な海洋環境に耐える十分な強度、靭性、耐低温性、耐食性を備えていなければならない。

かつて造船には主に低炭素鋼が使われ、12マンガン船用鋼、16マンガン船用鋼、15マンガンバナジウム船用鋼などがあった。これらの鋼種は、高強度、良好な靭性、加工や溶接のしやすさ、耐海水腐食性などの優れた特性を持っている。これらの鋼は、1万トン級の外洋定期船の建造に使用されている。

鉄道や高速道路の橋は、車両の衝撃荷重に耐えなければならない。

橋の建設に使用される鋼材は、十分な強度と靭性、優れた耐疲労性を備えていなければならず、鋼材の表面品質も高くなければならない。

橋梁鋼は通常、基本的な平炉鋼で作られており、16Mnや15Mn-V-Nなどの一般的な低合金鋼がうまく使用されている。

ボイラー用鋼とは、過熱器、主蒸気管、ボイラー火室の製造に使用される材料を指す。

ボイラー鋼に要求される性能には、良好な溶接性能、十分な高温強度、腐食や酸化などに対する耐性などがある。

ボイラー構造用には、炭素含有量0.16%~0.26%の低炭素鋼または炉中溶融低炭素鋼が一般に使用される。高圧ボイラーを製造する場合は、耐熱鋼またはオーステナイト系耐熱鋼を使用することがある。

12Mn、15Mn、18Mn、ニオブなどの通常の低合金鋼もボイラーに使用される。

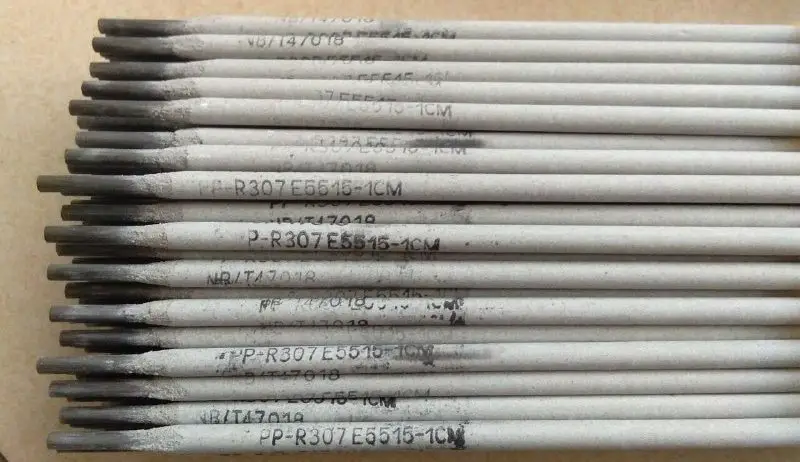

この種の鋼は、特にアーク溶接とガス溶接の製造用に設計されている。 溶接棒 ワイヤ

鋼の組成は、使用される材料によって異なる。一般的には、用途のニーズに応じて、炭素鋼、合金構造用鋼、ステンレス鋼の3種類に分けられる。

これらの鋼の硫黄とリンの含有量は0.03%を超えてはならず、これは一般鋼の要件よりも厳しい。

鋼材には特定の機械的特性は要求されず、化学組成の試験のみが行われる。

ステンレス鋼は、ステンレス鋼と酸性鋼からなる鋼の一種で、ステンレス耐酸鋼とも呼ばれる。

簡単に言えば、大気腐食に耐える鋼をステンレス鋼、酸などの化学物質に耐える鋼を耐酸鋼と呼ぶ。

通常、クロム含有量が12%を超える鋼はステンレス鋼の性質を持つ。

熱処理後のミクロ組織に基づいて、ステンレス鋼は5つのカテゴリーに分けられる:

高温条件下では、抗酸化性を持ち、十分な高温強度と耐熱性を持つ鋼を耐熱鋼と呼ぶ。

耐熱鋼は耐酸化鋼と耐熱鋼に分けられる。

耐酸化鋼はノンスケーリング鋼とも呼ばれる。

耐熱鋼とは、高温での耐酸化性と高温強度に優れた鋼のこと。

耐熱鋼は主に、長時間高温にさらされる高温用途で使用される。

高温合金は耐熱材料の一種で、高温下で十分な高温強度、クリープ強度、熱疲労強度、高温靭性、化学的安定性を持つ。

主に摂氏600度以上で作動する熱部品に使用される。

基本的な化学組成に基づいて、高温合金は3つのカテゴリーに分けられる:

精密合金はユニークな物理的特性を持つ特殊合金である。電気、電子、精密機器、自動制御システム産業において不可欠な材料です。

精密合金は、その物理的特性に基づいて7つのカテゴリーに分類される:

ほとんどの精密合金は鉄系金属をベースにしており、非鉄金属をベースにしているものはごくわずかである。

注:C、S、Mn、Pの質量分率はそれぞれWc、Ws、Wmn、Wpで表される。

構造用鋼

(1)建築・土木用スチール

建築物、橋梁、船舶、ボイラーなどの金属構造部品の製造に使用される鋼材を指す。炭素構造用鋼、低合金鋼などがある。

(2) 機械製造用構造鋼材

機械装置の構造部品に使用される鋼材を指す。高品質の炭素構造用鋼、合金構造用鋼、快削構造用鋼、バネ鋼、転がり軸受鋼など、ほとんどが高品質または高級鋼です。

工具鋼

この種の鋼は、炭素工具鋼、合金工具鋼、高速度工具鋼など、様々な工具の製造に一般的に使用されている。さらに刃物鋼に分けられる、 ダイス鋼とゲージ・スチール。

特殊鋼

この種の鋼は、ステンレス鋼、耐熱鋼、高抵抗合金、耐摩耗鋼、磁性鋼など、特殊な特性を持っている。

プロフェッショナル・スチール

自動車用、農業機械用、航空用、化学機械用、ボイラー用、電気用、溶接棒用など、様々な産業分野で専門的な用途に使用される鋼材を指す。

鋼の種類は、炭素構造用鋼、合金構造用鋼、炭素工具鋼、合金工具鋼、バネ鋼、軸受鋼など、品質によって分類される。

これらの鋼種を識別するために、通常、記号 "A "が鋼種名の後に付けられる。 スチールナンバー.

1スタンダード

規格とは、概念や物事を反復するための統一規則である。科学、技術、実務経験の総合的な成果に基づいており、所轄官庁によって承認され、一般に遵守されるための指針や基礎として具体的な形で発行される。

2 技術的条件

規格は、化学組成、サイズ、外観、表面品質、物理的特性、機械的特性、工程性能、内部組織、配送状況など、技術的条件と呼ばれる、製品が満たさなければならない性能指標と品質要件を規定する。

3 保証条件

金属材料技術条件の規定に従って、工場は試験結果が指定された要求事項および化学組成に適合していることを確認し、保証条件と呼ばれる品質指数などを保証しなければならない。

4 品質証明書

メタル素材 の生産は、他の工業製品と同様、統一された基準に従って行われ、納入検査制度が設けられている。不適格な金属材料は納入が許されず、メーカーはその品質を保証する品質証明書を提出しなければならない。

金属材料の品質証明書は、材料名、仕様、納品番号、重量を表示するだけでなく、指定されたプロジェクトのすべての検査結果を提供します。品質証明書はサプライヤーの製品バッチの検査結果の確認と保証の役割を果たし、バイヤーの再検査と使用の基礎となる。

5 品質グレード

鋼材の表面品質、形状、寸法などの要件に基づいて、鋼材の品質は1級、2級などの等級に分けられます。表面品質など特定の要件については、さらに一次、二次、三次に分けることができ、表面の脱炭層の深さについては、品質の違いを示す1つのグループと2つのグループに分けることができます。

6 精密グレード

一部の金属材料では、規格がいくつかの大きさの偏差を許容しており、許容偏差の大きさに基づいて、精密等級と呼ばれるレベルに分けられている。精度等級は一般精度、高精度、超高精度に分けられる。精度等級が高いほど、許容偏差の大きさは小さくなります。発注の際には、精度等級要件に注意し、契約書等の関係書類に記載することが重要である。

7グレード

金属材料の等級とは、特定の金属材料それぞれに割り当てられた名称である。金属材料の番号は一般にその化学組成を反映し、等級は金属材料の特定の品種を示すだけでなく、その品質を大まかに判断する。これにより、特定の金属材料の品質に関する共通の概念を提供することが容易になり、生産、使用、管理に大きな利便性をもたらす。

8品種

金属材料の多様性とは、用途、外観、製造工程、熱処理状況、粒度などの異なる製品を指す。

9モデル

金属材料のモデルとは、さまざまな形状、プロファイルの種類、およびその記号を指す。 超硬合金 中国語のピンイン文字(またはラテン文字)と1つまたは複数の数字からなる製品で、数字は主要部分の公称サイズを表す。

10 仕様

規格とは、同じ品種や種類の金属材料でもサイズが異なることを指す。一般的なサイズと許容偏差が異なり、製品規格では通常、小さいものから大きいものへと順に品種の仕様が記載されている。

11 表面状態

光輝焼鈍と非光輝焼鈍に分けられる。これは鋼線やスチールベルトの規格でよく見られ、主な違いは光輝焼鈍を採用するか、一般焼鈍を採用するかの違いである。研磨、酸洗、塗装も表面状態として扱われる。

12 エッジステート

エッジ状態とは、ストリップのエッジがカットされているかどうかを指す。

13 配達状況

納入状態とは、製品の最終的な塑性変形工程または最終的な熱処理状態を指す。熱処理なしの納入状態には、熱間圧延と冷間圧延が含まれる。熱処理を伴う納入状態とは、一般に熱処理を伴う納入状態をいい、焼ならし、焼なまし、温調、焼戻し、固溶などがある。

14 材料硬度

鋼材の硬度は熱処理や焼入れの度合いによって異なる。いくつかの条鋼規格では、特殊軟鋼条鋼、軟鋼条鋼、半軟鋼条鋼、低硬鋼条鋼、硬鋼条鋼に分けられている。

15 縦方向と横方向

鋼材規格の縦断面および横断面は、圧延(鍛造)方向と延伸方向の相対関係を指す。加工方向に平行なものを縦方向、加工方向に垂直なものを横方向という。加工方向に沿って採取した試料を縦方向試料、加工方向に垂直な試料を横方向試料という。縦試料の場合、破断は圧延方向に対して垂直であるため、横破断と呼ばれる。横方向試料の破断は圧延方向と平行であるため、縦方向破断と呼ばれる。

16 理論品質と実際の品質

これらは2つの異なる納入品質の計算方法である。理論的品質では、納入品質は材料の公称サイズと密度に基づいて計算される。実際の品質では、納入品質は材料の重量に基づいて計算される。

17 公称サイズと実際のサイズ

呼び寸法とは、規格に規定された理想的な寸法のことで、生産工程で得られる寸法のことである。しかし、実際の生産現場では、鋼材の実寸が呼び寸法より大きかったり小さかったりすることが多く、その真の寸法を実寸と呼ぶ。

18 偏差と許容範囲

実際の生産では公称寸法を実現することは難しいので、実寸と公称寸法の間には偏差と呼ばれる公差値が存在する。偏差がマイナスの場合はマイナス偏差、プラスの場合はプラス偏差という。規格に規定された許容正偏差と許容負偏差の和を許容差という。偏差には「正」または「負」を意味する方向性があるが、許容差には方向性がない。

19 配送用鋼材の長さ

固定長とは 鋼の長さ 定規の長さが決まっていないものを通常の長さと呼びます。しかし、包装、輸送、測定の便宜のため、企業は鋼材をさまざまな長さに切断し、不規則な定規にならないようにしている。

20 製錬方法

平炉、電気炉などの製鋼炉の製錬方法を指す、 エレクトロスラグ 炉、真空誘導炉、混合製鋼。この規格における「製錬法」という用語には、脱酸法(全脱酸殺鋼、半脱酸殺鋼、リムド鋼など)や注湯法(上記注、ベット、連続鋳造)などの概念は含まれていない。

21 化学組成

主成分と不純物を含む鋼材の化学組成のことで、重量%で表される。

22 製錬組成

鋼の製錬組成とは、製錬工程(タンクの脱酸素など)および中時間での注湯における鋼の化学組成を指す。

23 完成品の構成

完成鋼材の組成は、確認分析組成とも呼ばれ、所定の方法に従って穿孔または計画され、標準的な方法に従って化学組成を分析された試料を指す。この分析は主に、部門または検査部門による鋼材の検査と受入れに使用される。生産工場は一般的に完成品の分析を完了しませんが、完成部品が標準要件を満たしていることを確認する必要があります。しかし、一部の主要製品または何らかの理由(工程変更、品質不安定、上下限付近の溶融成分、製錬分析など)により、生産工場も完成品の成分分析を実施することがある。

24 高品質スチールとハイグレード・スチール(一言添えて)

高品質鋼や高級鋼とも呼ばれるが、その違いは、高品質鋼の方が高級鋼よりも以下のいくつかの点で、あるいはすべての点で優れていることである:

炭素含有量の幅を小さくする;

有害な不純物(主に硫黄とリン)の低減;

高純度(低含有)を保証する;

高い機械的特性とプロセス性能を確保。

熱間圧延または鍛造後、鋼材は特別な熱処理を受けなくなり、冷却後に直接引き渡されることを熱間圧延または鍛造と呼ぶ。 熱間鍛造.

熱間圧延(鍛造)の終了温度は通常800~900℃であり、空気中で自然冷却するのが一般的である。熱間圧延(鍛造)状態は、焼ならし処理に相当する。

しかし、熱間圧延(鍛造)の終了温度は変動が大きく、焼ならし時の加熱温度ほど厳密には制御されない。その結果、鋼の組織や特性の変動は、焼ならしよりも大きくなる。

多くの鉄鋼会社では、高品質の鋼を製造するために制御圧延を採用している。これは、仕上げ温度が厳密に制御され、仕上げ工程後に冷却措置が取られるためで、これにより鋼粒が微細化され、鋼材の総合的な機械的特性が向上します。

これが、非ねじれ冷間熱間圧延ストリップが通常の熱間圧延ストリップより優れている理由である。

ホット 圧延鋼 は表面に酸化鉄の層があるため、ある程度の耐食性がある。保管や輸送の条件は、冷間引き抜き(圧延)状態で納入される鋼材ほど厳しくはない。

大型鋼板、中型鋼板、厚鋼板は、屋外またはカバーの下に保管できる。

冷間引抜鋼、冷間圧延鋼、その他の冷間加工鋼のうち、熱処理を施さずに引き渡されるものを冷間引抜鋼または冷間圧延鋼という。

熱間圧延(鍛造)に比べ、冷間圧延(圧延)された鋼材は、精度が高く、表面品質が良好である。 表面粗さまた、機械的特性も改善された。

しかし、冷間引抜鋼板(圧延鋼板)の表面は酸化皮膜で保護されていないため、高い耐摩耗性を有している。 内部応力そのため、腐食や錆の影響を受けやすい。

そのため、冷間引抜鋼板(圧延鋼板)の梱包、保管、輸送には厳しい条件がある。一般的には倉庫で保管され、倉庫内の温度と湿度条件は注意深くモニターされなければならない。

工場出荷前に熱処理を施された鋼は焼ならし状態と呼ばれる。

この状態は、焼入れ加熱温度の厳格な管理(ハイポースチールAc3+30~50℃、ハイパー共析鋼Accm+30~50℃)と、鋼の組織と特性の均一性が特徴である。

鋼の焼鈍状態に比べ、焼ならしは冷却が速くなり、鋼の組織中のパーライトの数が増加し、パーライト層と鋼の結晶粒径が微細化します。その結果、鋼の総合的な機械的特性が向上します。

焼ならしはまた、ウィドマンシュテッテン組織や過共晶鋼の浸炭体ネットワークの改善にも役立つ。

焼きなましの状態は、最終製品のさらなる熱処理のために鋼を準備するのに理想的である。

炭素結合鋼と溶接鋼は通常、焼ならし状態で納入される。

14MnMoVBREや14CrMnMoVBなどの一部の低合金高強度鋼も、ベイナイト組織を得るためには焼ならし状態で納入する必要がある。

納入前に焼鈍を受ける鋼は、焼鈍状態と呼ばれる。

焼鈍の目的は、前工程で発生した組織欠陥や内部応力を除去・改善し、後工程の組織と性能のために鋼を準備することである。

合金構造用鋼、焼入れ保証構造用鋼、冷間圧造鋼、軸受鋼、工具鋼、タービンブレード、鉄線系ステンレス鋼、鋼材は通常、焼鈍状態で納入される。

納入前に高温焼鈍を受けた鋼は、高温焼戻し状態と呼ばれる。

高温焼戻しプロセスは、完全に除去するのに役立つ。 内部応力塑性と靭性を向上させ、炭素鋼と合金鋼の焼入れ性を確保する。

構造用鋼は高温焼戻し状態で納入できる。

マルテンサイト組織の高強度ステンレス鋼、高速度工具鋼、高硬度で合金元素による補強が施された高強度合金鋼の一部は、焼入れ(または引抜き)後に高温焼戻しを受けることが多い。この処理により、鋼中で炭化物が形成・凝集し、炭化物粒子が厚くなり、焼戻しソルバイト組織(球状化焼鈍組織に類似)が形成される。

この種の鋼は、結果として加工性が良い。

工場出荷前に固溶化処理を施した鋼材を固溶化処理状態という。

この状態は、主に納入前のオーステナイト系ステンレス鋼の処理に適用される。

固溶化熱処理はオーステナイト単相組織となり、鋼の靭性と塑性を向上させます。さらに冷間加工(冷間圧延や冷間引抜きなど)を行うための条件を整え、鋼をさらに析出硬化させるための準備をすることもできます。

スティール・アクチュアルはスティール・フィジカルと呼ばれることもある。

出荷、保管、製造が可能な鉄鋼製品を指す。

引き渡し可能な現金は、引き渡し時に現金に換えることも、長期的に換えることも、最初に商品代金を支払うことによって換えることもできる。

これは鉄鋼先物と対をなす。

スポット取引とは、商品の受け渡しを現金決済または物々交換で即時決済する方法である。

スポット取引は、農産物や副産物、小規模の卸売・小売取引によく利用されている。

スポット取引と他の取引方法との主な違いは以下の通り:

取引の目的は、商品の所有権を得ることである。

取引は通常、時間や場所を決めずに1対1の交渉で行われる。

鉄鋼先物とは、鉄筋先物、ワイヤー先物、熱延先物など、取引可能な鉄鋼製品の先物契約を指す。

鋼鉄の長さ

固定サイズの鋼材を使用することは、材料を節約し、決められた長さの納品を確実にする効率的な方法である。生産部門は、この標準化されたサイズに基づいて注文を満たすことができます。

対照的に、非固定サイズは、通常の長さとしても知られ、固定サイズの仕様を必要としません。非定尺で納入される金属材料は、指定された長さの範囲内であればよい。例えば、直径25mm以下の一般的な丸鋼は、通常4~10mの長さ範囲を持っており、それに合わせて納入することができます。

注文された金属材料は、契約で指定された一定のサイズに切断されなければならない。契約書で長さが5mと指定されている場合、納品される材料は正確に5mの長さでなければならず、正の公差を超える偏差は許されないが、負の偏差は許されない。

断面鋼材の長さ

線路の標準的な長さは12.5メートルと25メートルである。

丸鋼線、線材鋼、鋼線の寸法は、直径(d)のミリメートル(mm)で校正されている。

角鋼の寸法は、辺の長さ(a)のミリメートル(mm)で校正されている。

六角形鋼と八角形鋼の寸法は、エッジ距離(s)のミリメートル(mm)で校正されている。

平鋼のサイズは、幅(b)と厚さ(d)のミリメートル(mm)で校正される。

I型鋼とチャンネル鋼のサイズは、腰の高さ(h)、脚の幅(b)、腰の厚さ(d)のミリメートル(mm)で校正される。

等角鋼の寸法は、等しい幅(b)と辺の厚さ(d)で校正される。不等辺アングルの寸法は、エッジ幅(B)、エッジ幅(b)、エッジ厚さ(d)で校正される。

サイズ Hビーム はウェブの高さ(H)、翼板の幅(b)、ウェブの厚さ(t1)、ブレードの厚さ(t2)で校正される。

鋼板と鋼帯の長さ。

鋼管の長さ

スチールウェイト

(1) スチールの理論重量

公称寸法と密度(以前は重力と呼ばれていた)に基づいて計算される鋼材の重量は、理論重量として知られています。この重量は、鋼材の長さ、断面積、許容偏差に直接関係します。

ただし、鋼材の製造工程における許容される偏差のため、計算式によって算出される理論重量は実際の重量と異なる場合があります。従って、あくまでも推定のための参考値として使用する。

これで理論的な スチール重量計算式 鉄の重さを自分で計算する。

(2) スチールの実重量

鋼材の実重量とは、実際に計量して得られた重量のことで、理論重量よりも正確である。実重量は単に実重量と呼ばれる。

鋼材の保管場所は、有害なガスや粉塵を発生する鉱山から離れた、清潔で見通しの良い場所にすべきである。鋼材を清潔に保つためには、地面に生えた雑草やゴミを取り除くことが重要である。

倉庫内では、鋼材を酸、アルカリ、塩、セメントなどの腐食性物質の近くに保管すべきではない。異なる種類の鋼材は、混同を防ぎ、接触腐食のリスクを減らすために、別々に積み重ねるべきである。

形鋼、レール、絶縁鋼板、大径鋼管、鍛造品などの大型のものは、屋外に保管することができる。棒鋼、鋼材、中口径鋼管、鋼線、ワイヤーロープのような小・中型の鋼材は、風通しの良い資材置場に保管し、詰め物で覆う。

薄鋼板、鋼帯、珪素鋼板、小径・薄肉鋼管、各種冷延鋼材、冷延鋼材、腐食しやすい金属製品など、一部の小物鋼材は倉庫に保管できる。

倉庫は地理的条件に基づいて選ぶべきである。一般的に使用される倉庫のタイプは、屋根、壁、ドア、窓が閉鎖され、換気装置を備えた閉鎖型である。

適切な保管環境を維持するためには、晴れた日には適切な換気を行い、雨の日には湿気を防ぐことが重要である。

積み重ねの原則は、安定性と安全性を確保することであり、異なる種類の材料は、混乱と腐食を防止するためにパレット化すべきである。鋼材に腐食性のある材料をスタックの近くに保管することは禁止されている。

スタックの底は、湿気による損傷や材料の変形を防ぐため、丈夫で高く、平らでなければならない。屋外の保管場所では、スタックの下に木製のマットまたは鋼帯を敷き、水はけをよくし、材料の曲がりを防ぐために少し傾斜をつける。

スタックの高さは、手動操作の場合は1.2メートル、機械操作の場合は1.5メートル、幅は2.5メートルを超えてはならない。スタックとスタックの間には、材料の大きさや運搬機械にもよるが、約0.5メートルの検査通路と1.5~2.0メートルのアクセス通路を設ける。

工場から鋼材を輸送する前に防腐剤を使用したり、メッキや包装用塗料を塗ったりすることは、腐食を防ぐための重要なステップである。輸送中や取り扱い中は、材料を保護し、損傷を防ぐための措置を講じることが重要である。

倉庫に入る前に、鋼材が濡れたり汚れたりしないように注意することが重要である。鋼材が濡れたり汚れたりした場合は、鋼材の硬度に応じて、硬度の高い鋼材には鋼材用ワイヤーブラシを、硬度の低い鋼材には布や綿を使用して洗浄する。

倉庫に保管された後は、鋼材の定期的な検査を行うべきである。錆が検出された場合は、錆の層を除去すべきである。一般的に、洗浄後、鋼材の表面に油が付着してはならない。

ただし、高級鋼、薄肉合金鋼板、薄肉鋼管、合金鋼管などは、さび落とし後、内外面にさび止め油を塗布する。腐食の激しい鋼材は、除錆後できるだけ早く使用する。

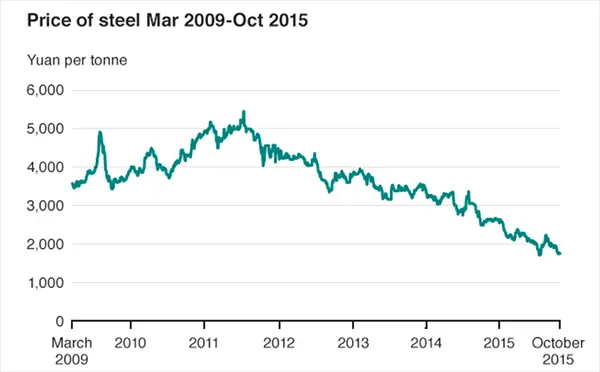

マクロ経済の実績と主要指標を示す。

国際鉄鋼市場の動向について、輸出入の量と価格、国家の関連輸出入政策を含めて説明する。

国内の鉄鋼市場の全体的な動向を概説する。

地元市場における支配的なトレンドを調べる。

マクロコントロール政策の影響、業界の主要な意思決定、業界の発展と需要など、業界の経済パフォーマンスを分析する。

地域の主要都市の動向を把握する。

工場価格、コスト、在庫、メンテナンス、生産計画の変化などの工場要因を調べる。

心理的期待、将来予測、資本回転率、在庫、資源などのディーラー要因を分析する。

心理的な期待、資源埋蔵量、将来の市場予測、硬直化した需要など、エンドユーザーの要因を評価する。

交通、天候、季節の影響、地域の特性など、一過性の要因を考慮する。

選鉱 - コークス化 - 製鉄 - 製鋼 - 鋳造 - 熱間圧延 - 冷間圧延 - メッキなど

をチェックすることもできる。 鉄鉱石から鉄鋼ができるまでのインフォグラフィック.

鉄鋼の主成分である鉄(Fe)のほか、炭素(C)、ケイ素(Si)、マンガン(Mn)、リン(P)、硫黄(S)、酸素(O)、窒素(N)、チタン(Ti)、バナジウム(V)などの元素が微量に含まれている。

これらの元素は微量ではあるが、鋼の性能に大きな影響を与える。炭素は最も重要な元素であり、強度、塑性、靭性といった鋼の特性を決定する。

鋼中の炭素含有量が0.8%未満の場合、炭素含有量の増加は、鋼中の炭素含有量の増加につながる。 強度と硬度 となり、塑性と靭性が低下する。しかし、炭素含有量が1.0%を超えると、炭素含有量の増加により強度が低下する。

炭素含有量が0.25%未満の低炭素鋼は、一般的なエンジニアリングでよく使用される。炭素含有量が0.52%未満の低合金鋼は、マンガン、ケイ素、バナジウム、チタンなどの有益な元素を含む。

硫黄、リン、酸素などの元素は鉄鋼に有害であると考えられ、その含有量を管理する必要がある。特にリンは有害性が高く、主にフェライトに溶解する。リンの含有量が増加すると、強度と硬度が上昇するが、特に低温での塑性と靭性が著しく低下する。また、リンは 鋼の溶接性が、耐摩耗性と耐食性を向上させる。リンの含有率が低い場合 (約0.05%)、リンは低炭素鋼の被削性 を改善し、強度と耐食性をわずかに向上させる。

硫黄もまた非常に有害で、非金属の硫化物を引き起こす。 鋼中の介在物 は、その機械的特性を低下させる。硫黄は被削性を向上させるが、溶接性、衝撃靭性、 耐疲労性、耐食性を低下させる。また、硫化物の融点が低いため、熱間加工時に熱間脆性が生じ、結晶粒の分離や鋼の割れが発生する。

酸素は鋼材に含まれるもうひとつの有害元素で、鋼材の靭性を低下させる非金属介在物に含まれている。酸素は老化も促進する。融点が低いため、鋼の溶接性も低下する。