鍛造中に鋼塊に亀裂が入る原因は何か?この重大な疑問は、堅牢な金属部品に依存する産業に影響を与えます。この記事では、1Cr17Ni2鋼塊の割れの要因を掘り下げ、加熱プロセス、化学組成、構造的完全性を分析します。読者は、将来の鋼材生産においてより高い品質を確保し、コストのかかる欠陥を最小限に抑えるための、本質的な防止技術を学ぶことができます。

1Cr17Ni2製の4.6t鋼インゴット2本に鍛造工程で深刻な横割れが発生し、そのうちの1本にも深刻な縦割れが発生し、バッチ製品に大きな影響を与えた。今後の生産で同様の問題を回避するため、インゴット割れの原因を特定するための分析が実施された。

インゴットの加熱工程は、500℃で2時間保持した後、1時間当たり100℃の昇温速度で850℃まで昇温し、その温度を2時間保持する。その後、1180℃まで昇温して6時間保持した後、炉から取り出して鍛造を行う。

しかし、1回目の火入れ時に激しいひび割れが発生した。

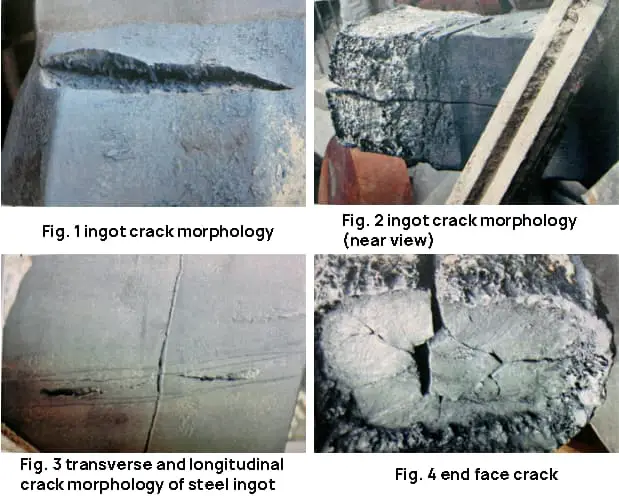

インゴットの表面には、広い開口部を持つ多数の横クラックがある。縦割れはインゴットの長さに沿って走り、ビレットの中央に位置する。クラックの開口部は狭く、図1~4に描かれているように、インゴットの両端(ヘッドとテール)が割れている。

元の亀裂は酸化して灰黒色に見えるが、これは亀裂特有の高温による形態である。

インゴットの亀裂部分の断面試験片は、熱間酸浸出試験を受けた。結果を表1に示す。

表1 断面試験片の熱酸浸出試験

| 一般的な空隙率/等級 | 中心空隙率/グレード | インゴット分離/グレード | 欠陥の形態 |

| 1.5 | 2.5 | 3.5 | 多くの亀裂があり、最も長いものは約6cmある。 |

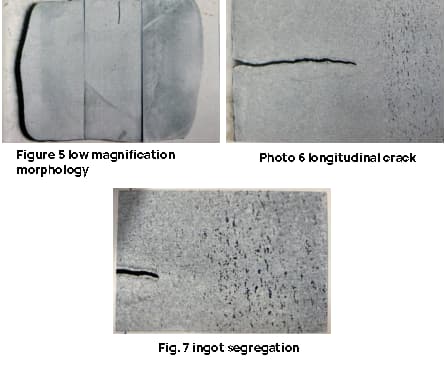

鋼塊の断面試験片は基本的に正方形状で、一辺の中央に開口亀裂がある。この亀裂の深さは約6mmで、鋼塊のマクロ縦亀裂の垂直方向の深さに相当する。

試験片の端部には、図5~7に示すように、柱状の結晶パターンと、長さが最大10mm程度の小さなクラックがいくつか見られた。

試験結果は、鍛造を受けた後のインゴットの形状偏析が激しく(プレススクエアのみ)、不適格であることを示している。観察された小さなクラックは、鋳造されたインゴットの柱状結晶の高さに関連している。

図8に示すように、人工的な亀裂は典型的なシェル亀裂である。

テストの結果、このシェル破断は異常破断であり、その形成にはさらなる分析が必要であることが判明した。

化学成分分析のために、鋼塊の表面とR/2の位置からサンプルを採取した。結果を表2に示す。化学組成は1Cr17Ni2鋼の技術要件を満たしていることがわかった。

表2 1Cr17Ni2鋼の化学成分(質量分率)(%)

| エレメント | C | ムン | S | P | Si | Cr | ニー | アル |

| 表面 | 0.15 | 0.52 | 0.012 | 0.013 | 0.48 | 16.7 | 1.74 | 0.018 |

| R / 2 | 0.15 | 0.53 | 0.012 | 0.013 | 0.49 | 16.8 | 1.77 | 0.018 |

の検出のため、試験片から高倍率のサンプルを採取した。 非金属 GB/T10561-2005標準評価表に規定されている鋼中の非金属介在物含有量を決定するための顕微鏡検査方法に従って評価した。結果は表3に見られる。

表3 非金属介在物の試験結果(グレード)

| ポジション | クラスA | Bクラス | クラスC | タイプD | Dクラス |

| エッジ | 0.5 | 1.0 | 0.5 | 0.5 | 0.5 |

| R / 2 | 1.0 | 1.5 | 0.5 | 0.5 | 0.5 |

| コア | 1.0 | 1.0 | 0.5 | 0.5 | 0.5 |

このインゴットは純度的には問題なかったが、クラスBのアルミナが多く含まれていた。

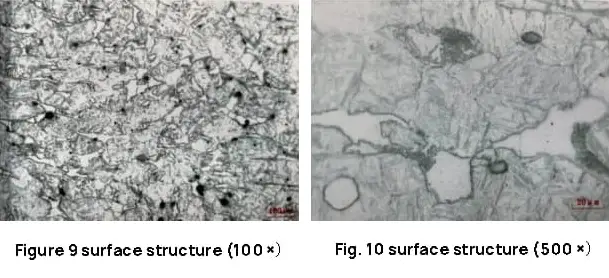

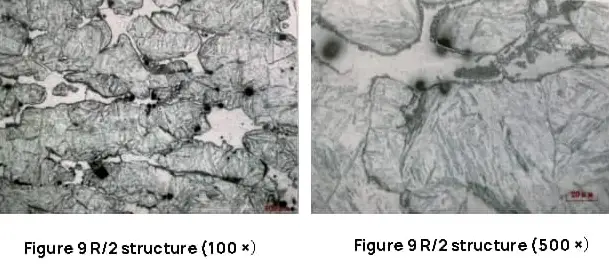

異なる位置から採取した試料の金属組織と結晶粒径を試験し、結果を表4に示す。

表4 金属組織と粒度試験

| ポジション | 粒度/等級 | 金属組織 |

| エッジ | 5.0 | 低炭素フェライト+フェライト+粒界炭化物+ラメラ構造 |

| R / 2 | 3.5 | 低炭素フェライト+フェライト+粒界炭化物+ラメラ構造 |

| コア | 3.5 | 低炭素フェライト+フェライト+粒界炭化物+ラメラ構造 |

| 柱状結晶領域 | 3.5 | 低炭素フェライト+フェライト+粒界炭化物+ラメラ組織(組織分布は柱状結晶形態を保持) |

試験結果によると、微細構造は低炭素からなる。 マルテンサイトフェライト、粒界炭化物、ラメラ構造。炭化物は粒界に沿って均一に分布し、元の柱状晶に沿って析出するため、鋼の脆性が増大し、機械的性質が低下する。各部の金属組織を図9~14に示す。

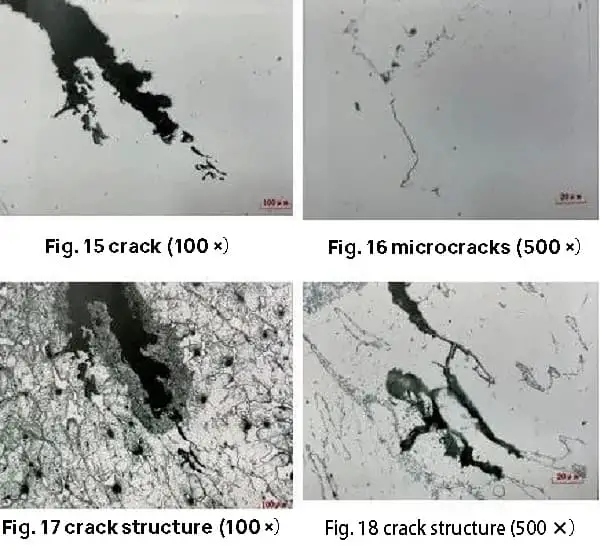

低倍率の微小クラックの微細形態は、幅が変化し、断続的に現れ、境界があいまいで、先端が不連続であることが特徴である。また、小ひび割れの近傍には、断続的な線状あるいは島状に配置された非常に微細なひび割れが存在する。

高塩化鉄の塩酸水溶液で処理した後、小さなクラックやマイクロクラックの微細組織は、主に柱状の結晶分布を持つフェライトに沿って見られる。図15~18に示すように、クラック近傍の微細構造に大きな変化は見られない。

その結果、鍛造品の微小クラックや微小亀裂は、鋳造状態で柱状晶に沿って分布する炭化物と密接な関係があることがわかった。

巨視的な貝殻状の割れ目は、走査型電子顕微鏡で見ると、平行劈開の間に形成される劈開羽とティアリッジラインによって特徴づけられる。図19から22に描かれているように、鋳造された遊離結晶表面と、局所的に見える第二相粒子と介在物を見ることができる。

微小劈開クラックの発生源は粒界の自由結晶面にある。エネルギースペクトル分析の結果、主にC、Al、Si、Cr、Niなどの元素を含み、中でもAl、Si、Crなどの元素は平均レベルよりも高い組成を持つが、Ni元素は低い組成を持つことがわかった。劈開ミクロ領域の組成は、マクロの化学組成と類似している。

その結果、シェル状破壊は鋼中のアルミニウムのミクロ偏析に起因することがわかった。

の結果である。 化学成分試験 は、インゴットの材質が1Cr17Ni2 鋼の技術仕様を満たしていることを示している。しかし、インゴットの組織の均一性は悪く、インゴットの偏析は不適格とされるグレード3.5と評価されている。

インゴットの偏析は、柱状晶領域と中央の等軸晶領域の接合部における不純物の蓄積と成分偏析によるものである。さらに、低倍率の柱状晶領域には多数の小さなクラックがあり、鋳造時の柱状晶の炭化物形態に似た微細なクラック形態が見られる。

鍛造後のインゴットの組織は、低炭素マルテンサイト、フェライト、炭化物、ラメラ組織からなり、粒径は3.5~5.0である。柱状晶領域の組織は依然として柱状を保っており、粒界には多数の炭化物が連続的に分布しており、これが組織の脆性を助長している。

インゴットの柱状晶領域における貝殻状の破断は、劈開とティアリッジを示す微小破断で、インゴットの脆性を示す異常破断である。微小劈開亀裂の発生源は粒界の自由結晶面にあり、Crを含む炭化物とAlを含む第二相の存在が原因である。

アルミニウム含有量が0.09%を超えると、柱状結晶領域でシェル状破壊が発生しやすくなる。アルミニウムの脱酸工程において、アルミニウム含有量が厳密に管理されない場合、多量のアルミニウム残渣が生じる可能性がある。溶鋼中の元のアルミニウム含有量は基準を満たしているが、アルミニウムの融点が低いため、残留溶鋼中のアルミニウム濃度が著しく上昇し、微細偏析の一種であるデンドライト状のアルミニウムを含む第二相が析出する。

晶析速度が遅い場合、アルミニウムを含むデンドライト第二相が残留溶鋼から析出し、第一晶析の粒界に押し出される。母相の晶出速度が臨界速度を超えると、第二相は成長結晶中に捕捉され、最終的に粒界破壊感受性を高める。

鋼塊の加熱工程は、500℃まで2時間加熱した後、850℃まで毎時100℃の速度で2時間加熱し、1180℃まで6時間加熱し、最後に炉から取り出して鍛造する。

1Cr17Ni2はマルテンサイト・フェライト二相 鋼で、475℃で脆性を示す。400-525℃の温度範囲での長時間の加熱は 避けるべきである。1Cr17Ni2鋼を900℃以上で加熱すると、粒成長傾向が強まり、脆性が増大し、鍛造条件が悪化する。

化学成分分析の結果、インゴット材は1Cr17Ni2鋼の技術仕様に適合している。しかし、その組織の均一性は不十分であり、インゴットの偏析は著しい。

鋼塊の鍛造後の組織は悪く、その主な原因は、475℃で脆化するリスクを高める不適切な加熱プロセス設計にある。さらに、鋳造中のインゴットの冷却が遅いため、柱状結晶領域にアルミニウム含有相が析出し、粒界破壊の感受性が高まる。

この2つの要因が組み合わさって、鍛造中に割れが発生する。