鋼鉄がどのようにして鈍く錆びた表面から光沢のある原始的な仕上げへと変化するのか、不思議に思ったことはないだろうか。鋼の酸洗は、この驚くべき変態の鍵となるプロセスです。この記事では、ベテランの機械エンジニアがスチール酸洗の秘密を解き明かし、金属表面処理の世界を魅力的に垣間見ることができます。このプロセスの背後にある科学と、さまざまな産業における重要な役割をご覧ください。

環境保護機関による最近の規制措置は、金属加工業界における酸洗作業への監視を強化している。厳しい環境基準を満たさない施設や加工工場は、閉鎖命令や是正措置の義務化に直面しています。このような監視の強化は、酸洗工程とその環境への影響に関して、業界の利害関係者の間に広範な懸念を呼び起こしました。

金属基材から表面酸化物や不純物を除去するために不可欠な酸洗工程では、従来、強酸や有害な化学物質が使用されてきた。これらの物質は、適切に管理されなければ、環境と健康に重大なリスクをもたらす可能性がある。主な懸念事項は以下の通り:

このような課題に対応するため、業界ではより持続可能な酸洗いの技術と実践へのシフトが見られる。この分野での革新には以下のようなものがある:

酸洗は、金属製造における重要な表面処理工程であり、酸溶液を使用して金属表面から酸化鉄スケール(錆およびミルスケール)を化学的に除去する。この工程では、注意深く制御された酸の浴槽に、特定の濃度、温度、暴露時間で金属を浸漬する。酸は酸化被膜と反応し、酸化被膜を溶かし、きれいなむき出しの金属表面を残す。

酸洗いに一般的に使用される酸には、塩酸(HCl)、硫酸(H2SO4)、リン酸(H3PO4)などがあり、それぞれ金属の種類と希望する表面仕上げに基づいて選択されます。酸の濃度、浴温、浸漬時間などのプロセスパラメーターは、母材の損失を最小限に抑えながら効果的なスケール除去を確実にし、合金によっては水素脆性につながる過剰酸洗を防ぐために正確に調整されます。

酸洗いは、メッキ、塗装、あるいはさらなる加工といった後工程のために金属表面を準備するために不可欠であり、コーティングの密着性を高め、製品全体の品質と耐食性を向上させます。

酸洗は、金属製造における重要な表面処理プロセスであり、主に金属表面の酸化物、スケール、不純物を除去するために使用されます。酸洗方法の分類は、いくつかの要因に基づいて分類することができる:

1.酸の種類別:

- 硫酸(H2SO4) 酸洗い

- 塩酸(HCl) 酸洗い

- 硝酸(HNO3) 酸洗

- フッ化水素酸(HF)酸洗

酸の選択は、処理する金属によって異なる。例えば

2.ワーク形状別:

- ワイヤー・ピクルス

- 鍛造 ピクルス

- シート/プレート・ピクルス

- 帯鋼の酸洗

- チューブ/パイプの酸洗

それぞれの形状は、酸の循環、浸漬時間、取り扱い方法においてユニークな課題を提示する。

3.機器構成別:

- バッチタンク酸洗

- 半連続ピクルス

- 連続酸洗ライン

- スプレー・ピクルス

- タワー(縦型)ピクルス

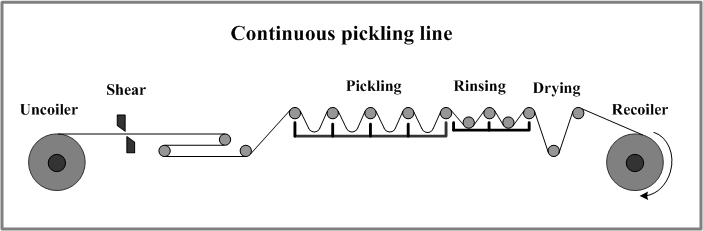

設備の選択は、生産量、材料の寸法、希望する処理能力によって決まる。連続ラインは、シートやストリップの大量生産によく使用され、バッチプロセスは、様々なまたは少量の生産に適している場合があります。

4.プロセス技術別

- 従来の浸漬

- 電解酸洗

- 中性電解酸洗 (NEP)

- タービュレント・ピクルス

- 高温酸再生(HTAR)酸洗

先進的な酸洗技術は、効率の向上、環境負荷の低減、表面品質の向上を目指している。

適切な酸洗方法の選択には、材料組成、表面状態、生産要件、環境規制、費用対効果などの要因を考慮する必要がある。最新の酸洗工程では、工程を最適化し、環境への影響を最小限に抑えるために、自動制御システム、酸回収装置、ヒュームスクラバーが統合されていることが多い。

酸化鉄スケールの除去には、主に機械的、化学的、電気化学的な3つの方法がある。それぞれの方法には明確な利点があり、スケールの特性、基材の材質、希望する表面仕上げに応じて、さまざまな用途に適しています。

機械的な方法:

化学的方法:

化学薬品によるスケール除去では、反応性物質を使用して酸化鉄スケールを溶解または緩めます。一般的な化学薬品には次のようなものがあります:

化学薬剤の選択は、スケールの組成、下地金属、環境に対する配慮によって決まる。下地金属を過剰な攻撃から保護するために、抑制剤を添加することが多い。

電気化学的方法:

電気化学的スケール除去は、電解酸洗としても知られ、化学的プロセスと電気的プロセスを組み合わせたものである:

この方法はスケール除去速度が速く、化学的酸洗だけよりも強固に付着したスケール層に効果的です。

それぞれの除去方法には長所と限界がある。その選択は、スケールの厚さ、基材の特性、生産量、環境規制、希望する表面仕上げなどの要因によって決まる。工業用途で最適な結果を得るには、多くの場合、複数の方法を組み合わせて使用します。

現在、世界には主に3つの酸洗方法がある:

一枚鋼の酸洗は、最も原始的で単純な酸洗方法である。

その特徴は、コイルを開く必要がないことだ。

ワイヤーのコイル全体、または緩く巻かれたコイル スチールコイル 漬け込んだ後、プールに吊るして洗う。

漬物の質の低さ、生産効率の低さ、特に環境汚染のために、それは精力的に排除されつつある。

連続酸洗は、一種の高収量、高品質、高速開発の酸洗方法である。

溶接機とルーパー装置をユニットに装備し、コイル交換時にプロセスセクションが停止しないようにし、ユニットの連続運転を保証する。

しかし、単位は長く、設備は複雑で、投資額も高い。

連続酸洗ラインには、主に水平連続酸洗装置と塔型連続酸洗装置の2種類がある。

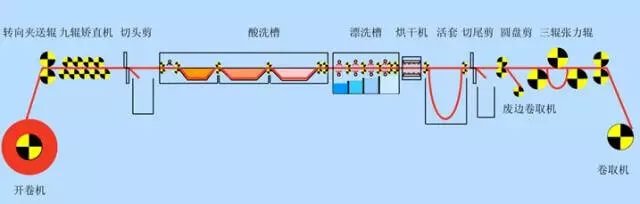

半連続酸洗は、単品酸洗と連続酸洗の相対的なものである。

溶接機(ミシンなどの簡易溶接機も可)と大容量のルーパーを設置する必要がないため、コイル交換時には機械を停止させる必要がある。

この方法は、年産20万トンから90万トンの生産に最適である。

図.1 プッシュプル酸洗装置の生産ラインレイアウト図

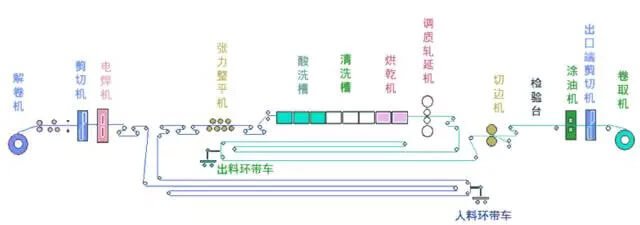

図.2 完全連続酸洗装置の生産ラインレイアウト図

人々の生活水準が向上するにつれ、よりクリーンな環境に対する要求が高まっている。このニーズに応えるため、酸化鉄を除去するための高効率、無公害、良質の新技術や生産ラインが次々と登場している。

2013年7月20日、太原鋼鉄グループの熱間圧延工場の生産ラインから無ロール酸洗コイルがロールオフされ、中国初の鋼コイル表面無酸洗処理ラインが正式に生産開始された。

過去には 鋼鉄の表面処理 コイルは酸洗と注油によって完成させなければならず、製造コストが高く、環境汚染を引き起こし、廃棄物処理の問題があった。

新たに開発された無酸洗処理ラインは、新しいEPS処理技術を採用しており、スチールコイルの酸洗工程をなくし、廃棄物の発生をなくし、すべての媒体をリサイクルし、スチールコイルの表面をより清浄にし、耐食性を向上させる。

EPS特許技術はSCS技術に基づいて開発された。基本原理は、閉鎖空間でEPS処理用の特殊装置を使用することである。鋼板の上面および下面に、スチールグリットと水を混合したEPS作業媒体をスプレーし、一定のスプレー力で鋼板表面の酸化物やスケールを酸化物を残さず除去する。

そのため、鋼板の表面は平滑できれいな状態にすることができ、これは「グリーン」表面と呼ばれる。

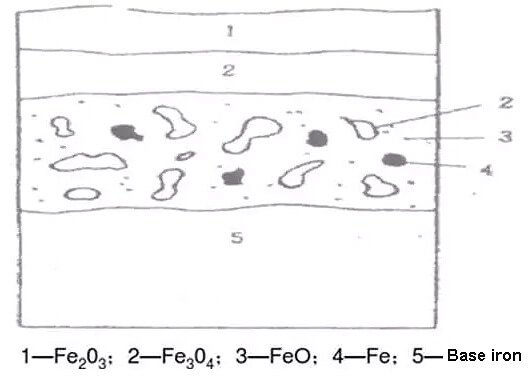

酸洗は金属表面のスケールを化学的に除去する工程であるため、化学酸洗とも呼ばれる。帯鋼の表面に形成されるスケール(Fe203、Fe304、Fe0)は、いずれも水に溶けないアルカリ性の酸化物である。金属を酸溶液に浸漬したり、表面に酸溶液をスプレーすると、これらの塩基性酸化物が酸によって一連の化学変化を起こす。

図.3 酸化鉄スケールの構造

炭素構造鋼や低合金鋼の表面のスケールは、緩く、多孔質で、亀裂が入っている。さらに、スケールは繰り返し曲げられ、矯正され、酸洗装置で鋼板とともに搬送されるため、ポアクラックはさらに増加、拡大する。

そのため、酸液は酸化鉄スケールと化学反応する一方で、亀裂や気孔を通して鋼の母鉄とも反応する。つまり、酸洗の初期には、酸化鉄スケール、金属鉄、酸液の3種類の化学反応がある。

塩酸(HCl)は、その優れた性能特性により、工業用途において硫酸(H2SO4)を凌ぎ、現代の金属加工における主要な酸洗媒体として台頭してきた。

HCl酸洗には明確な利点がある:

これらの要因により、製鉄、自動車、航空宇宙分野を含む様々な金属加工産業において、HCl酸洗が広く採用されている。しかしながら、HCl酸洗とH2SO4酸洗のどちらを選択するかは、特定の用途要件、材料組成、地域の環境規制によって異なる場合があります。

鉄表面の錆や酸化を素早く洗浄し、脱脂作用もある常温用除錆剤。組成と使用条件は以下の通り:

注:テーブルソルトは、炭素鋼、クロム鋼、クロムニッケル鋼に対するH2SO4の腐食作用を抑制し、防塵剤としても機能する。

アシッドミストを防ぐには、10%ミスト抑制剤を加える。

この除錆液は素早く作用し、室温では除錆に10分もかからない。防塵・防灰剤のおかげで、金属表面はきれいで、酸洗後の表面は灰白色です。

製油所では、ゴムライニングされたΦ200mm~300mmの鋼管200mを扱っており、まずこの錆取り剤を使って管内部の錆取りを行ったが、非常に効果的であった。ゴムライニングはすべて検査に合格した。

炭素鋼製ウォータークーラーに耐食コーティングを施す前に、錆を除去するために酸洗する必要がある。洗浄液の組成は以下の通りである(質量分率):

漬け込み工程: 室温で30~60分間酸洗した後、中性になるまで水で洗浄する。最後にリン酸塩処理または不動態化処理を行う。この処方は、国内で水冷式熱交換器の錆除去に広く使用されており、良好なコーティング結果を得ている。

錆の除去プロセス: 最後に、30~40℃の温度で亜硝酸ナトリウムの10%溶液を使用し、30分間不動態化して錆を防止する。

錆の除去プロセス: 40~50℃の温度で15~16分間錆を除去し、その後水で洗い流す。主に高合金鋼の錆落としに適しています。

漬け込み工程: 除錆液を85~95℃に加熱し、2~3分間漬け込むと錆が落ちる。主に精密部品、ベアリング等の軽い錆の除去に適しています。

さび除去液 運転条件: 除錆温度80~90℃、除錆時間10~20分。

産業の発展に伴い、油除去と錆び落としの "ツーインワン"、油除去、錆び落とし、リン酸塩処理または不動態化処理の "スリーインワン "の多機能錆び落としが出現した。

錆の除去プロセス: 常温で2~10分間錆を落とし、中性になるまで水で洗い、最後に防錆処理を行う。

その公式は以下の表の通りである:

表 1 さび除去液の処方

| 原材料名 | コンテンツ 1% | 名前を許す | コンテンツ/% |

| リン酸水素二ナトリウム 亜硝酸ナトリウム 炭酸水素ナトリウム | 3.5 6.2 1 | グリセロール 水 | 1.6 87.7 |

この防錆液は防錆力は強いが、防錆時間が比較的短いので、工程間の防錆に適している。

脱脂・除錆・不動態化(またはリン酸塩処理)の "スリー・イン・ワン "溶液は、塗装前の金属機器処理に適しており、脱脂・除錆・不動態化(またはリン酸塩処理)の目的を達成することができる。ただし、スケールが多く、錆がひどい場合は適さない。

「スリー・イン・ワン」脱脂、錆除去、不動態化組成物:

作業条件は除錆温度85℃、除錆時間2~2分。

脱脂、錆除去、リン酸塩処理の "スリー・イン・ワン "ソリューション組成:

作業条件は、温度85℃、時間2~3分。

脱脂、除錆、リン酸塩処理、不動態化処理の "4in1 "溶液の組成を以下の表に示す。

| 「フォーインワン フォーミュラ/(g/L) | さび除去温度 | さび除去時間/分 | ||||

| 材料名 | 1# | 2# | 1# | 2# | 1# | 2# |

| リン酸(80%含有量) | 110~180 | 110 | 50~60 | 55~65 | 25 | 5~15 |

| 酸化亜鉛 | 30~50 | 25 | ||||

| 硝酸亜鉛 | 150~170 | 150 | ||||

| 塩化マグネシウム | 15~30 | 3 | ||||

| 酒石酸カリウム | 0.2~0.4 | 5 | ||||

| モリブデン酸アンモニウム | 0.8~1.2 | 1 | ||||

| ドデシル硫酸ナトリウム | 20~40 | 30 | ||||

| リン酸マンガン | / | 10 | ||||

| 重クロム酸カリウム | / | 0.2~0.3 | ||||

| 水 | 残留 | 残留 | ||||

処方2#を例にとると、一定量の酸化亜鉛を容器に入れ、蒸留水でペースト状にする。攪拌しながらリン酸を透明なリン酸二水素亜鉛になるまで加える。蒸留水で全量の2/3に希釈し、計算量の硝酸亜鉛、塩化マグネシウム、リン酸、酒石酸、重クロム酸カリウムを加える。溶けるまで攪拌した後、小さな容器に2回に分けて溶かしておいたモリブデン酸アンモニウムの溶液を加え、均一に攪拌する。最後に洗浄剤601を加え、全量に希釈する。

601の洗浄剤は陰イオン界面活性剤で、浸透性、濡れ性が良く、水に溶けやすく、耐酸性、耐熱性があり、金属イオンと反応しないため、溶剤中での安定性が高く、油除去に使用される。フォーインワン」のリン酸塩処理プロセスは、一般的なリン酸塩処理の原理と同じです。油除去と錆び落としが同時に行われ、リン酸は鉄に浸漬する効果があり、鉄の表面に緻密なリン酸塩皮膜を形成する。モリブデン酸アンモニウムと重クロム酸カリウムが不動態化剤として作用する。

フォーインワン」処理液の遊離酸度は17~25ポイント、総酸度は170~220ポイントで、遊離酸度と総酸度の比率は(1:7)~(1:10)である。

0.1mol/LのNaOH標準液を使って10mLのリン酸溶液を滴定する。フェノールフタレインを指示薬として使用する場合、消費したNaOHのミリリットルが全酸度の「点」数となる。メチルオレンジを指示薬として使用する場合は、消費したNaOHのミリリットルが遊離酸度の「点」数となる。

金や虹色の鋼鉄部品は直接処理できる。油汚染が深刻な場合は、OP乳化剤を添加して除染能力を高めることができる。青色酸化スケールの鋼部品は、酸化スケールが厚すぎるため、この方法では処理できません。この方法で溶解できるスケールの量は7~10g/m²である。

フォーインワン」で処理された鉄鋼部品の表面には、亜鉛、鉄、マグネシウムなどの金属の不溶性リン酸塩の薄い皮膜が形成される。この皮膜には保護作用があり、塗料を吸着することができるため、塗膜の密着性が向上し、保護能力が高まります。

次に、酸化スケールの除去に適した、脱脂、除錆、リン酸塩処理、不動態化処理液の "4in1 "処方をさらに2つ紹介する。

最初の公式のプロセスは、他の公式よりも複雑である。工程は2つに分かれている。第1段階は油と錆(酸化スケール)の除去(処方は表1参照)、第2段階はリン酸塩処理と不動態化処理(処方は表2参照)である。注意しなければならないのは、油と錆を除去した後、まず水洗いをすることである。水が中性になった後、リン酸塩処理と不動態化処理を行うことができる。

表1 油と錆(酸化スケール)の除去式

| 油と錆の除去フォーミュラ | 油・錆除去液の使用条件 | ||

| 原材料 | 内容 | さび除去温度 /°C | さび除去時間 /分 |

| 工業用硫酸(相対密度1.84) | 60~65mL/L | 75~85 | 5~20 |

| チオ尿素 | 5~7g/L | ||

| ドデシルベンゼンスルホン酸ナトリウム | 20~50mL/L | ||

| 水 | 残留 | ||

注:酸化スケールが厚い場合は、硫酸の量を増やすことができる。

表2 リン酸塩処理および不動態化処理液の処方

| リン酸塩処理と不動態化処理 | リン酸塩処理と不動態化処理 作業条件 | ||

| 原材料 | 濃度/(g/L) | リン酸温度 /°C | リン酸塩処理時間 /分 |

| リン酸 | 58 | 65~75 | |

| 酸化亜鉛 | 15 | ||

| 硝酸亜鉛 | 200 | ||

| リン酸二水素クロム(重クロム酸カリウムとして計算) | 0.3~0.4 | ||

| チタン 硫酸オキシド(溶接には不要) | 0.1~0.3 | ||

| 酒石酸 | 5 | ||

| ドデシル硫酸ナトリウム | 15mL | ||

| OP乳化剤 | 15mL | ||

| 水 | 残留 | ||

注:遊離酸度と全酸度の比率:(1:12)~(1:18)

リン酸塩処理のパラメータ: 処理時間は15~30分、処理温度は10~60℃、全酸度は200~250ポイント。

乾燥時間: 自然乾燥24時間、または120℃で30~60分乾燥。リン酸塩皮膜の外観は暗灰色で、皮膜は高密度に結晶化し、連続的で均一である。リン酸塩皮膜の厚さは5~8μmである。接着性は1級である。耐衝撃性は500N-cmである。硫酸銅の落下試験>150Sである。塩化ナトリウム溶液の浸漬試験>8hである。屋内防錆(T20℃ RH86%)>60日である。

酸洗ペーストは錆の除去に使用できる。推奨される塗布厚は1~2mm、塗布量は2~3kg/m²で、錆の除去時間は合計60分です。錆落とし後は水で洗い流してください。

最後に、酢酸とアンモニアの混合溶液で乾拭きし、防錆を助ける。酸洗ペーストの配合は以下の通り(表をご用意ください):

表 3 防錆酸洗ペーストの処方

| 300gあたり /g | 300gあたり /g | ||

| 工業用塩酸(30%濃度) | 4.3 | 1.2 | 1% |

| リン酸(相対密度17) | 18.6 | 0.2 | / |

| 工業用硫酸(相対密度1.84) | 40.3 | 5.5 | 5.33% |

| ヘキサメチレンテトラミン | 0.8 | 0.1 | 0.10% |

| ベントナイト (120#) または珪藻土、黄土色 | 200 | 200 | 7.60% |

| シュウ酸 | / | / | 0.07% |

| アスベスト・ウール | / | / | 6.50% |

| 水 | 36 | 93 | 残留 |