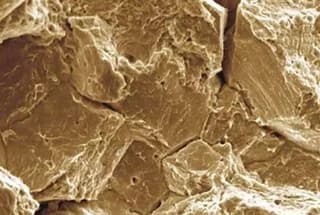

内部表面の欠陥

- 内折り

特徴鋼管内面に直線状または螺旋状、半螺旋状の鋸歯状の欠陥がある。

原因がある:

- パイプブランク:中心のゆるみ、偏析、深刻な収縮空洞残留物; 非金属 含有量が基準を超えている。

- パイプブランクの加熱にムラがある、温度が高すぎたり低すぎたりする、加熱時間が長すぎる。

- パーフォレーションエリア:トップ摩耗の激しさ、パーフォレーションマシンパラメータの不適切な調整、パーフォレーションロールの老朽化など。

検査:鋼管の内面に内折れをつけることは許されない。鋼管端部の内面折れは、研削または再切削により補修する。研削位置の実際の肉厚値は、規格が要求する最小値を下回ってはならない。内面折れの全長は不合格とする。

- 内部の傷跡

特徴鋼管の内面には斑点や傷が見られるが、一般に根を張らず、剥がれやすい。

原因がある:

- グラファイト潤滑油中の不純物。

- 粗パイプの後端にある鉄の耳は、鋼管の内壁に圧入される。

検査:鋼管の内面に傷をつけることは許されない。鋼管の端部は研磨し、再度切断する。研磨の深さは規格要求値のマイナス偏差を超えてはならず、実際の肉厚は規格要求値の最小値を下回ってはならない。内部の傷跡は全長にわたって除去する。

- カーリング・スキン

特徴鋼管内面に直線的または断続的に爪状のカールを持つ小さな皮ができる。毛細管の頭部に現れることが多く、剥がれやすい。

原因がある:

- パーフォレーションマシーンのパラメータの不適切な調整。

- トップは粘着性のあるスチール。

- 粗管内に酸化した鉄皮が蓄積する。

検査:鋼管の内面には、剥離しやすい(または熱処理中に焼き切ることができる)巻き皮が認められる。根のある巻き皮は、研磨するか除去する。

- 内部ストレート・スクラッチ

特徴鋼管内面にある一定の幅と深さの直線状の傷。

原因がある:

- 圧延温度は低く、芯棒は金属の硬いものでべとつく。

- 黒鉛中の不純物など

検査だ:

- ケーシングと通常のパイプに許容される内部直線傷の最大深さは5%である(圧力容器の最大深さは0.4mm)。

チャド内部の直線的な傷は入念な検査が必要で、研磨するか取り除く必要がある。

鋭角な内部の直線傷は、研磨によって滑らかにする必要がある。

- 内部リッジ

特徴鋼管の内面に一定の幅と深さを持つ直線状の突起がある。

原因コアバーの激しい磨耗、不規則または深すぎる研磨。

検査だ:

- ケーシングおよびパイプライン・パイプの場合、許容される内部隆起の最大高さは肉厚の8%で、直径に影響を与えない最大高さは0.8mmである。逸脱は、研削と再切削によって修復する必要がある。

- 通常のパイプとパイプライン・パイプの場合、許容される内面隆起の最大高さは肉厚の8%で、最大高さは0.8mmである。逸脱は、研削と再切削によって修復する必要があります。

- L2レベル(N5)の探傷要件を満たす必要がある鋼管の場合、内面隆起の最大高さは5%(最大高さは0.5mm)を超えてはならない。この偏差は、再度研削と切削によって修復されなければならない。

- 鋭角な内部の隆起は、研磨によって滑らかにする必要がある。

- 内部バルジ

特徴鋼管の内面に規則的な凸状の突起があり、外面を傷つけることがない。

原因連続圧延ロールの過度の研磨または肉痩せ。

検査:内部隆起の要件に従って検査する。

- プル・コンケーブ

特徴外面に損傷を与えることなく、鋼管の内面に規則的または不規則なピットができる。

原因がある:

- 連続圧延の調整が不適切で、各フレームローラーの圧延速度が合っていない。

- パイプブランクの加熱にムラがあるか、温度が低すぎる。

- 圧延中心線の逸脱、鋼管と連続圧延路との衝突など(注:この理由は2003年1月に提案されたもので、原理は現在も検討中)。

検査:肉厚を超えない負の偏差を持つプルコンケーブ、および必要最小肉厚を超える実際の肉厚は存在してもよい。過剰なプルコンケーブは切断されるべきである。(注:プルコンケーブの深刻な進展は、引き裂きにつながる可能性があるため、厳重に検査すること)。

- 内部スレッド(この不具合はアッセル・ユニットでのみ発生する)

特徴鋼管内面に見られる螺旋状の痕跡で、主に薄肉鋼管の内面に現れ、明らかな凹凸感がある。

原因がある:

- スキュー圧延工程に内在する欠陥。この欠陥は、アッセル・パイプ・ミルのプロセス・パラメーターの調整が不適切な場合に顕著になる。

- 変形の分布に無理があり、アッセル・パイプミルの肉厚減少が大きすぎる。

- アッセルの転がり溝の構成が不適切。

検査鋼管の内ねじ欠陥の深さは0.3mmを超えず、一定の許容範囲内でなければならない。

外面の欠陥

- 外部折りたたみ

特徴鋼管外面にスパイラル状の折り畳み層を形成。

原因がある:

- パイプ・ブランクの表面に折れや亀裂があること。

- パイプブランクの皮下孔または重度の皮下介在物。

- パイプブランクの表面の清掃不良、耳、面違いなど。

- 圧延中の浮き上がりによって鋼管の表面についた傷が、鋼管の母材に押し付けられて外側に折れ曲がること。

検査:存在してはならない。わずかな折れ曲がりは研磨可能で、研磨後、実際の肉厚と外径の値は、規格で要求される最小値を下回ってはならない。

- デラミネーション

特徴鋼管の表面にスパイラル状またはブロック状の層と亀裂が入る。

原因深刻な非金属介在物、残留収縮穴、またはパイプブランクのひどい緩み。

検査:存在を許されない。

- 外部瘢痕

特徴鋼管の外面にシミや傷がある。

原因がある:

- ロールの固着、経年劣化、ひどい摩耗、傷跡。

- 搬送ローラーに異物がある、または摩耗が激しい。

検査だ:

- 瘢痕部分は、粉砕するか、細かくして取り除く。

- 瘢痕のあるパイプ部分については、10%を超える瘢痕部分を切断または研磨する。

- 肉厚の5%より深い瘢痕は研削すべきである。

- 研削位置での実際の肉厚と外径の値は、規格で要求される最小値を下回ってはならない。

- 粗い表面

特徴鋼管表面に凹凸がある。

原因がある:

- 鋼管が炉内に長く留まりすぎたり、加熱時間が長すぎたりして、表面に厚い酸化スケールが形成され、それが適切に洗浄されずに鋼管の表面に巻き込まれる。

- 高圧水リン除去装置の故障により、リン除去が不完全になった。

検査だ:

- 負の肉厚偏差を超えない局所的な粗面は許容される。

- 粗面の面積は、粗面を有するパイプ部分の面積の20%を超えてはならない。

- 規格を超える粗面は研削または切断することができ、研削位置での実際の肉厚と外径の値は、規格で要求される最小値を下回ってはならない。

- 深刻な粗面は廃棄物と判断される。

- グリーンライン

特徴鋼管外面に対称または非対称の直線圧延跡をつける。

原因がある:

- 径測定機の穴の形状がずれていたり、ひどく磨耗している。

- 直径選別機のローラーの穴の形状に無理がある。

- 鋼鉄の冷間圧延。

- 圧延機の加工が悪く、ローラーのエッジに小さな面取りがある。

- ローラーの組み立てが悪く、隙間が多いなど。

検査だ:

- ケーシングの外面には、高さ0.2mm以下の緑色の線を入れることが許されており、基準を超える場合は研磨する。

- 高圧容器配管では、手触りの良い緑色のラインは認められない。手触りの良い緑色の線は除去しなければならない。研磨箇所は鋭角のない滑らかなものでなければならない。

- 一般的なパイプ(構造用、流体用、油圧サポート用など)では、高さ0.4mm以下の緑色のラインが存在することが許されており、基準を超える場合は研磨する必要がある。

- エッジの鋭利な緑のラインは滑らかに研磨する。

- 研削位置における肉厚と外径の実測値は、規格が要求する最小値を超えてはならない。

- ヘアライン・クラック

特徴鋼管の外面に連続または不連続のヘアライン亀裂がある。

原因がある:

- パイプブランクの皮下孔または介在物。

- パイプ・ブランクの表面の洗浄が不完全で、小さな亀裂がある。

- 摩耗しすぎたり、古くなったローラー。

- ローラーなどの加工精度が悪い。

検査:検査:鋼管の外面にヘアライン状の亀裂があることは許されない。亀裂がある場合は完全に除去し、除去後の肉厚と外径の実測値が規格で要求される最小値を下回ってはならない。

- ネット状クラック

特徴鋼管の外面に縞模様やらせん状の魚の鱗のような小さな亀裂がある。

原因がある:

- パイプブランクに有害元素(ヒ素など)が多く含まれる。

- パーフォレーションローラーの老朽化と固着。

- ガイドプレートの固着など

検査:完全に取り除かなければならない。除去後、肉厚と外径の実測値が規格で要求される最小値を下回ってはならない。

- スクラッチ

特徴鋼管の外面にらせん状または直線状の溝状の欠陥があり、溝の底がほとんど見える。

原因がある:

- 機械的な傷は主にローラーパス、コールドベッド、矯正、輸送で発生する。

- 圧延機の加工不良や激しい摩耗、ロールの継ぎ目への異物混入など。

検査だ:

- 鋼管の外面には0.5mm以下の局所的な傷が許され、0.5mmを超える傷は研磨されなければならない。研削位置での肉厚と外径の実測値は、規格で要求される最小値を下回ってはならない。

- エッジの鋭い傷は滑らかに研磨する。

- デント

特徴鋼管の外面は凹凸現象を呈するが、鋼管の肉厚は損なわれていない。

原因がある:

- リフティング時の衝撃によるへこみ。

- 矯正中の噛み合わせによるへこみ。

- サイジングマシンのバックローラーによる凹みなど。

検査:外径のマイナス偏差を超えず、表面が滑らかな局所的な打痕が存在することがある。基準を超える場合は切断する。

- 衝撃によるダメージ

特徴衝突により鋼管外面に不規則な傷ができる。

原因コールドエリアとホットエリアでのさまざまな衝突によって起こりうる。

検査だ:

- 外側の表面には、0.4mmを超えない深さの局所的な衝撃による損傷が認められる。

- 0.4mmを超える衝撃損傷は平滑に研磨されなければならず、研磨位置での外径と肉厚の実測値は、規格で要求される最小値を下回ってはならない。

- うつ病の矯正

特徴鋼管の外面にらせん状のくぼみがある。

原因がある:

- 矯正機のローラー角度の不適切な調整と過度の押圧力。

- 矯正ローラーの激しい摩耗など。

検査鋼管の外面には、明らかな鋭角がなく、内面に突起のない矯正窪みがあり、外径寸法が公差要件を満たしていること。標準を超える矯正窪みは切断する。

- 折りたたみ

特徴鋼管の壁面に沿って局所的または縦方向に凹凸状のしわがあり、外面には帯状の凹みが見られる。

原因がある:

- 穴膨張係数の選択が小さすぎる。

- 圧延機の調整が不適切だと、孔ずれが生じたり、圧延中心線が一定でなくなったりします。

- 連続圧延機の各フレームにおける圧下力の不適切な配分。

上記の理由により、圧延中にローラー間の隙間に金属が入り込んだり、管の安定性が損なわれて管壁にしわが発生したりする。

検査:不可。切り離すかスクラップにする。

- 引き裂き

特徴鋼管の表面は引き離され、破損する現象があり、主に肉薄の鋼管に見られる。

原因がある:

- チューブブランクの加熱ムラにより、変形部はタイトになり、低温部は引張圧延を受ける。引張力が大きいと管が破れる。

- 連続圧延機の各フレームの速度とロールの継ぎ目の調整が不適切だと、鋼材が引っ張られて破れる。

- 穿孔機から連続圧延機に供給される母管は肉厚が小さく、連続圧延機での金属変形が設計変形より小さいため、引張圧延となり、引張力が大きいと破断する。

- チューブ・ブランク自体には、部分的にひどいインクルージョンがある。

検査:不可。切り離すかスクラップにする。

サイズが大きすぎる

1.不均一な肉厚

特徴鋼管の肉厚は同じ断面でも不均一で、最大肉厚と最小肉厚の差が大きい。

原因がある:

- ビレットの不均一な加熱。

- ピアスマシン圧延ラインのミスアライメントと不安定なセンタリングロール。

- トップヘッドの摩耗や偏心。

- ビレットのセンタリングホールの修正。

- ビレットの過度の湾曲または歪み。

検査:各パイプを個別に測定し、肉厚の不揃いな端部を切り取る。

2.肉厚の偏差

特徴鋼管の肉厚は一方向に偏り、正の偏りを肉厚オーバー、負の偏りを肉厚アンダーと呼ぶ。

原因がある:

- ビレットの不均一な加熱。

- ピアスマシンの不適切な調整。

検査:または、全長を再検査し、判定を変更するか、パイプを廃棄する。

3.外径の偏差

特徴鋼管の外径が規格から外れており、プラスの偏差をオーバーサイズ、マイナスの偏差をアンダーサイズと呼ぶ。

原因がある:

- サイジングマシンのホールタイプの過度の摩耗、または新しいホールタイプの不適切な設計。

- 最終圧延温度が不安定。

検査:各パイプを個別に測定し、規格外であれば判定を変更するか廃棄する。

4.曲げ

特徴鋼管の曲がりが長さ方向にまっすぐでなかったり、先端が雁首状に見えるものを「雁首曲げ」と呼ぶ。

原因がある:

- 手動による熱点検の際、局所的な水冷が原因。

- 矯正中の調整が不適切で、矯正ロールの摩耗が激しい。

- サイジングマシンの不適切な加工、組み立て、調整。

- 持ち運びの際に生じる曲げ。

検査:過度に曲がっている場合は、二次矯正を行うことができるが、そうでない場合はパイプを廃棄する。矯正できない "グースネック・ベンド "は切断する。

5.長さの偏差

特徴鋼管の長さは要求値を超え、正の偏差は長尺、負の偏差は短尺と呼ばれる。

原因がある:

- ビレットの長さは標準を上回る。

- 不安定なローリング。

- 切断時の不適切なコントロール。

検査:長尺パイプは再度切断するか判定を変更し、短尺パイプは判定を変更するか廃棄する。