鋼構造物の溶接には、正確さと専門知識が要求されます。溶接プロジェクトに陥りやすい落とし穴とは?この記事では、鋼構造物の溶接を成功させるための重要なヒントを探ります。溶接応力の扱い方、変形を抑える方法、さまざまなシナリオに最適な溶接方法についてご紹介します。これらのテクニックをマスターすることで、溶接部の強度と信頼性を確保し、最高水準を満たすことができます。溶接技術を向上させ、鋼構造物の完全性を高めるための重要な戦略をご覧ください。

溶接接続の利点:

シンプルな構造で、構成部分が弱くならず、加工が簡単、 様々な溶接方法自動操作、鋼鉄の節約、高性能、大きい剛性、よい完全性およびよいシーリング性能。

溶接接続の欠点:

鋼の熱影響部は金属組織の変化を受け、局部的な材料が脆くなる。

溶接の結果 残留応力 と変形し、圧縮部材の耐力を低下させる。

溶接構造物は非常に割れやすい。局所的な亀裂が発生した場合、広範囲に伝播しやすく、低温での低温脆性が顕著になる。

スティールの 溶接性 溶接性とは、適切な設計および作業条件下で、 要求される構造性能を満たしながら材料を溶接 することの容易さを指す。鋼材の溶接性は、その化学組成に影響されることが多い、 圧延方式そして板厚である。

化学組成が溶接性に及ぼす影響を評価するために は、一般的に炭素当量(Ceq)で表される。その 鋼の溶接性 は、Ceqが小さいほど材料の硬化傾向が 低いことを示すため、良好である。逆にCeqが大きいと、鋼の硬化傾向が大きくなるため、溶接性は悪くなる。

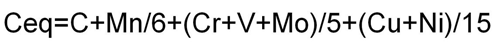

炭素換算値Ceq(%)は、以下の式で計算できる:

について 溶接工程 鋼構造物の溶接には、不均一な加熱と冷却が伴う。溶接中、溶接部とその周囲の温度は非常に高くなるが、離れた場所にある金属は加熱されないままである。その結果、主金属の膨張と収縮が不均一になる。

冷却すると、溶接継ぎ目はさまざまな程度の収縮を経験する。 内部応力 (縦方向と横方向の両方)、溶接構造に異なる変形をもたらす。

溶接応力と変形を低減するためには、設計と加工技術の2つの側面から対処することができる。

デザイン対策:

溶接位置は合理的に配置されるべきである。

溶接サイズの選択は、合理性に基づいて行うべきである。

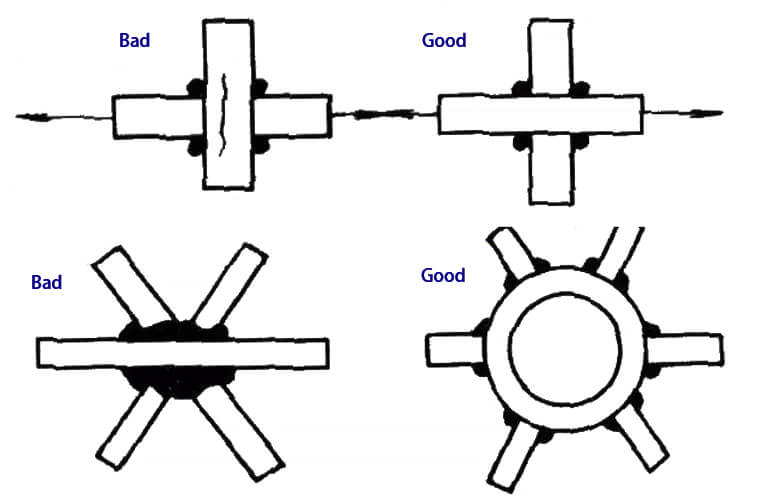

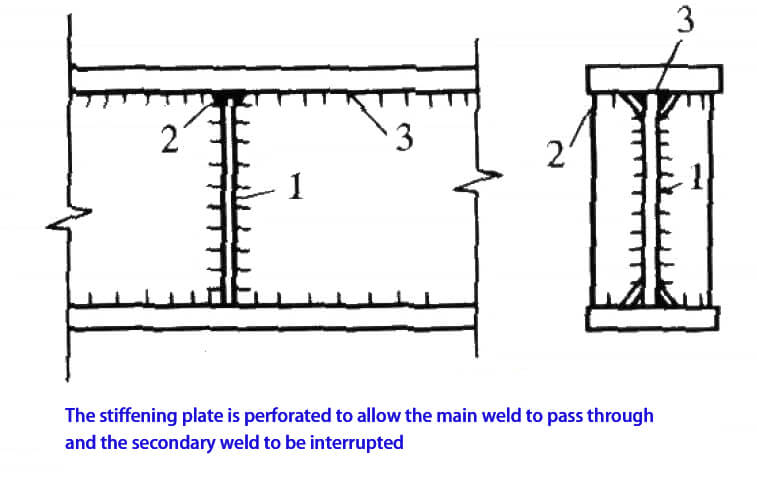

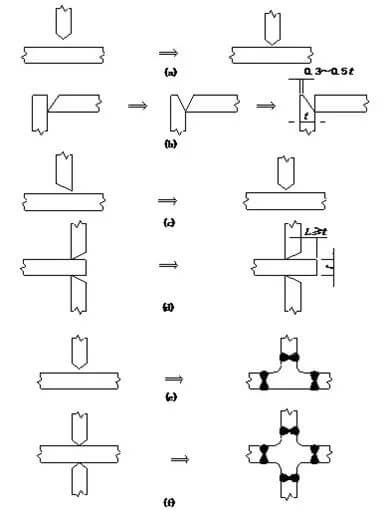

溶接の回数は最小限にとどめ、集中しすぎないようにする。さらに、溶接が立体的な十字形にならないようにすることも不可欠である。

母材の厚み方向の収縮応力をできるだけ避けることが重要です。

プロセス対策:

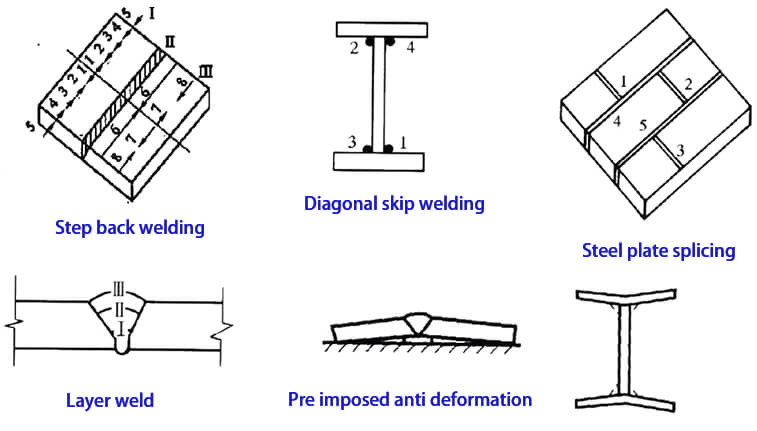

溶接順序を合理的に配置する;

逆変形を採用;

溶接前の予熱 および溶接後の焼き戻し。

鋼構造物の溶接法としては、手動アーク溶接、自動(または半自動)サブマージアーク溶接、ガス・シールド溶接が一般的である。

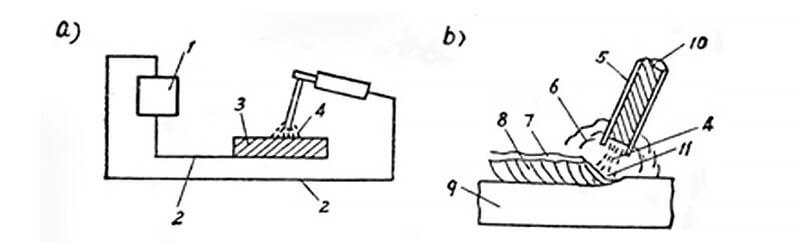

手動アーク溶接:

通電後、電気アークを発生させて電極内の溶接ワイヤを溶かし、溶接物上の電気アークによって吹き出された小溝の溶融池に落とす。

電極被覆によって形成されたスラグとガスが溶融池を覆い、空気が溶融液体金属に接触して脆く割れやすい化合物が形成されるのを防ぐ。

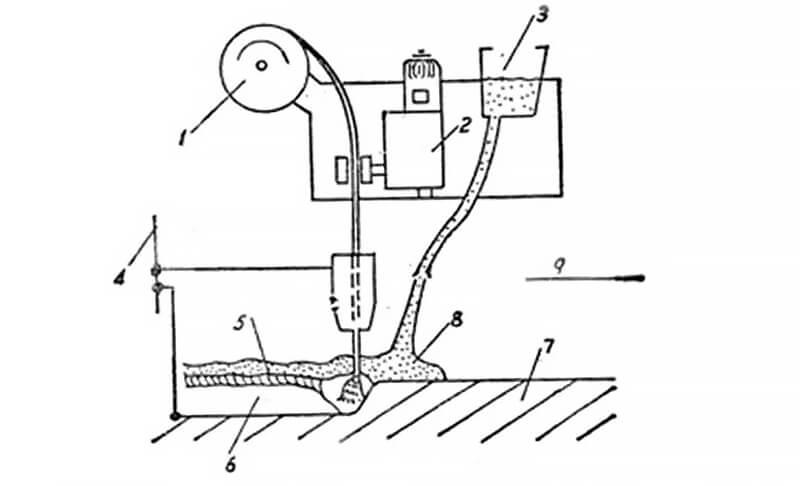

サブマージアーク溶接:

この溶接法は、フラックス層の下で燃焼するアークを利用する。従来の方法とは異なり、溶接ワイヤーは追加の材料で被覆されていない。その代わり、溶接端は粒状フラックスで覆われ、フラックスはフラックス漏出ヘッドから自動的に流れ出る。

その結果、アークがフラックスに完全に埋没し、熱が集中して深く浸透する。このため、厚板の溶接に理想的な方法で、高い生産性を維持しながら、良好な溶接が可能である。 溶接品質 溶接部の変形を最小限に抑える。

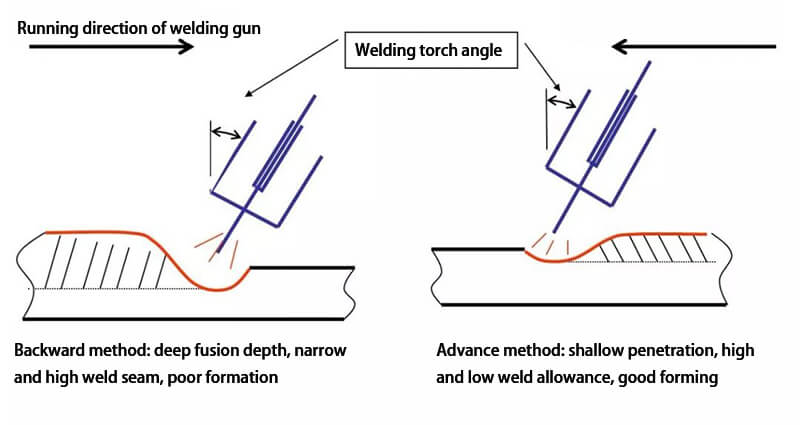

ガスシールド溶接:

保護媒体として炭酸ガスなどの不活性ガスを使用するアーク溶融溶接法である。その シールドガス アークの周囲に局所的な保護層を形成することで、有害ガスの侵入を防ぎ、溶接プロセスの安定性を確保する。

手動アーク溶接に比べ、強度が高く、塑性変形に優れ、耐食性に優れた溶接部が得られる。前進法、後進法を含むあらゆる位置の溶接に適している。

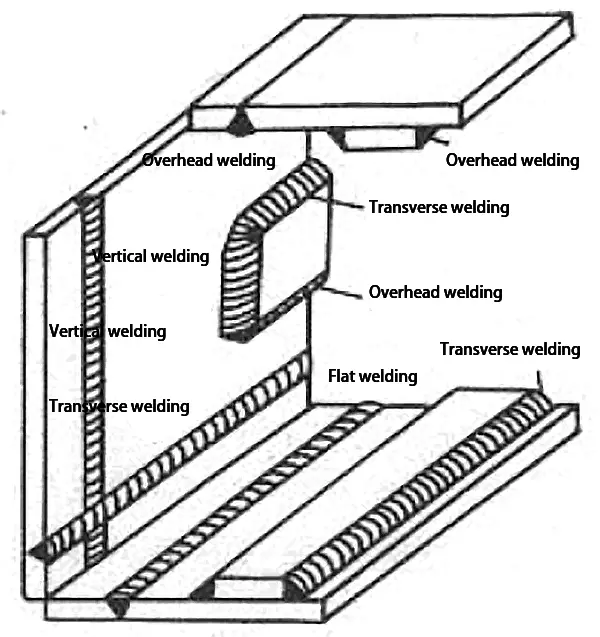

一般的な溶接位置、継手形式、開先形式、溶接の種類および管構造の節点形式コードを以下に示す:

| コード | 溶接位置 |

| F | 下向き溶接 |

| H | 水平位置溶接 |

| V | 垂直溶接 |

| O | オーバーヘッド溶接 |

関連記事 溶接における1G、2G、3G、4G、5G、6Gの意味とは?

ジョイントタイプと溝形状コード

| 関節の種類 | 溝の形状 | ||||

| コード | 名称 | コード | 名称 | ||

| I | I溝 | ||||

| プレートジョイント | B | バットジョイント | V | V溝 | |

| T | Tジョイント | X | X溝 | ||

| X | パイプクロス | L | 片側V溝 | ||

| C | フィレットジョイント | K | K溝 | ||

| F | ラップジョイント | U1 | U溝 | ||

| パイプジョイント | T | Tジョイント | J1 | 片側U溝 | |

| K | Kジョイント | 注: 1.その時 鋼板の厚さ 50mm以上であれば、U字型またはJ字型の溝を使用できる。 | |||

| Y | Yジョイント | ||||

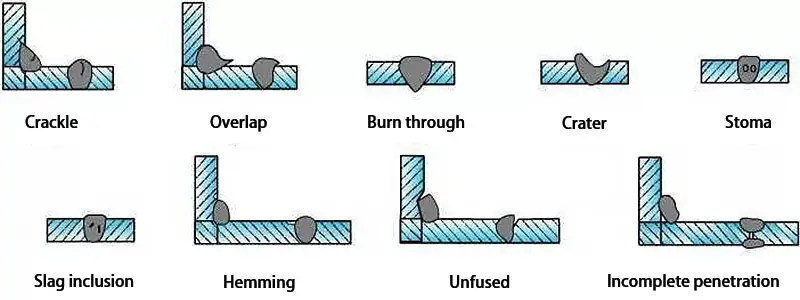

について 溶接欠陥 は、亀裂、空洞、固形介在物、不完全融合、不完全浸透、形状欠陥の6つのカテゴリーに分類される。

パチパチパチ:

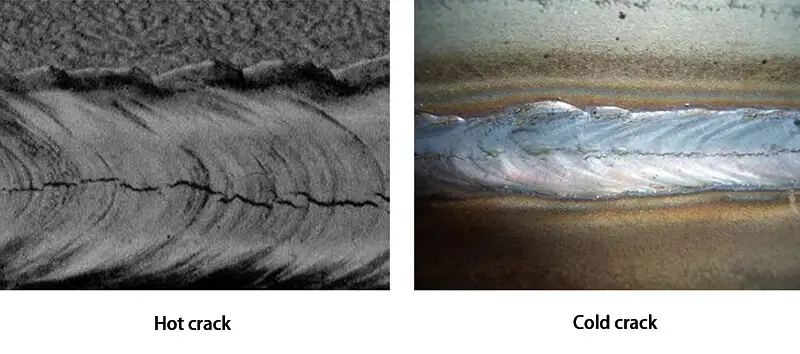

ホットクラックと ひび割れ の2つが一般的な溶接欠陥である。

ホットクラックの主な原因は、母材の耐クラック性が低いこと、低品質であることである。 溶接材料溶接プロセス・パラメーターの不適切な選択、過剰な溶接内部応力。

一方、コールド・クラックは、溶接構造の無理な設計、溶接継ぎ目の不適切な配置、溶接前の予熱不足や溶接後の急冷など溶接工程の対策が不十分であることが原因であることが多い。

この種のひび割れを治療するには、ひび割れの両端にひび割れ止め穴を開けるか、ひび割れ部の溶接金属を除去して補修溶接する方法がある。

キャビティ:

溶接の欠陥は一般に、エアホールとクレーター収縮の2種類に分けられる。

空気穴の主な原因は、電極被膜の深刻な損傷、 電極とフラックスのベークの失敗、母材上の油汚れ や錆、酸化物、不十分な溶接電流、長すぎるアーク 長、速いアーク速度などである。 溶接速度.

エアホールの処置は、エアホール部位の欠陥溶接金属を除去し、補修溶接を行うことである。

一方、クレーター収縮の主な原因は、過大な溶接電流、高速溶接、急速なアーク急冷、アーク急冷を繰り返すための溶加材の添加不足である。

クレーターの収縮に対する処置は、クレーターの位置で補修溶接作業を行うことである。

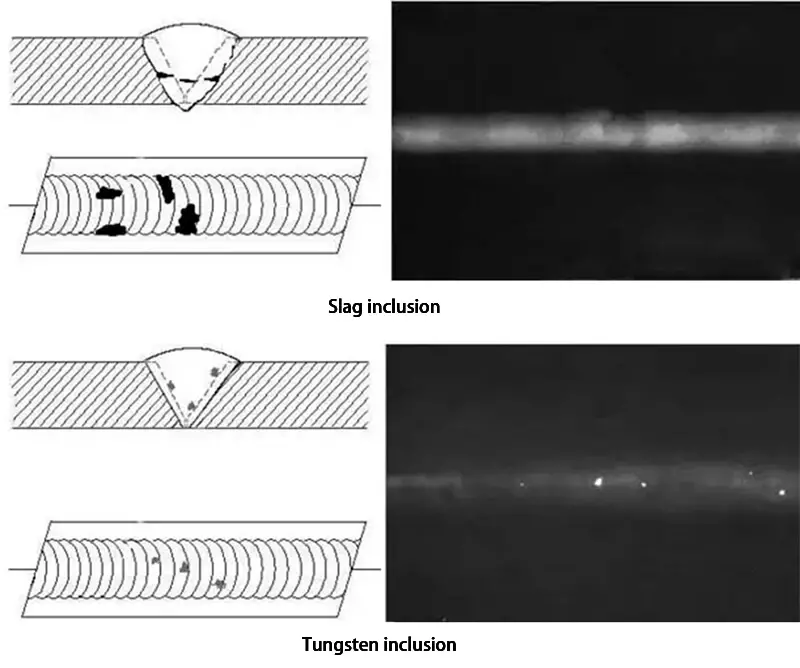

ソリッド・インクルージョン

溶接中に発生する欠陥には、スラグ介在物とタングステン介在物の2種類がある。

スラグ巻き込みの主な原因は、以下の通りである。 溶接の質 材料、低すぎる電流での溶接、速すぎる速度での溶接、スラグの浮遊能力を妨げる高いスラグ密度、多層溶接中のスラグ清掃の失敗。

スラグ巻き込みを改善するには、患部周辺の 溶接金属を除去しなければならない。

タングステン介在物は、通常、タングステン電極が溶融金属プールと接触する際に発生する。 アルゴンアーク溶接.

この欠陥を修復するには、タングステン介在物の欠陥金属を掘り出し、溶接プロセスを再開する必要がある。

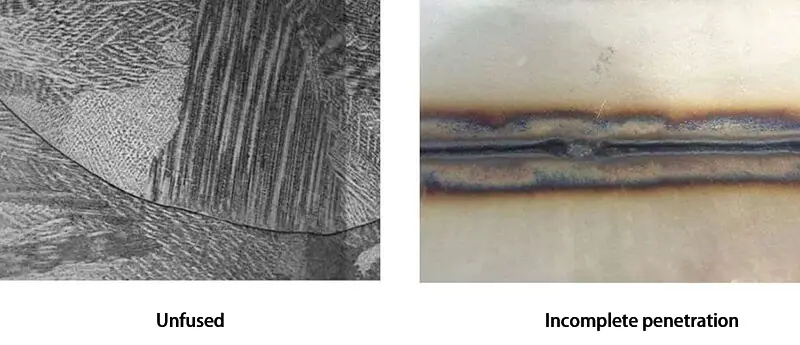

不完全な融合と浸透:

溶接が不完全になる主な原因はいくつかあり、溶接電流が小さすぎる、溶接速度が速すぎる、開先角度のギャップが小さすぎる、操作技術が不十分である、などが挙げられる。

非融合の処理方法は、非融合位置の溶接金属を除去し、溶接部を修復することである。

不完全溶け込みを処理するには、溶接部の裏側で直接、構造物の片側の不完全溶け込みを良好な開度で補修する方法がある。

溶接で直接修復できない重要な溶接部については、不完全な溶接金属を除去し、溶接をやり直す必要がある。

形状不良:

アンダーカット、オーバーラップ、たるみ、ルート収縮、ミスアライメント、角度偏差、溶接の過上昇、表面の不規則性などを含む。

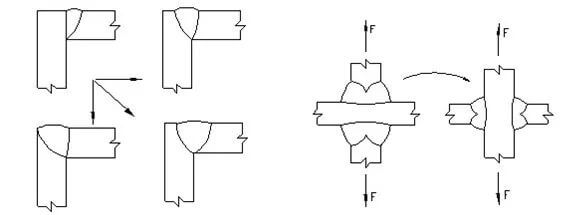

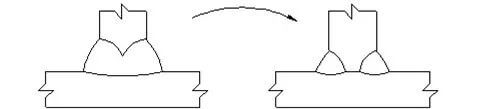

T字型、十字型、コーナー継手の場合、フランジ板厚が20mm以上の場合、母材板厚方向の大きな溶接収縮応力を回避または低減するため、以下の継手構造設計を採用する:

厚板継手の応力方向を変え、厚さ方向の応力を減らす;

静的荷重を受ける節点については、継手強度計算の要件を満たすことを条件に、完全に溶け込んだ開先溶接を部分的に溶け込んだ突合せ溶接に置き換えるものとする。 隅肉溶接.

溶接および溶接部検査が完了したら、まず外観検査を行う。目視検査または拡大鏡を使用して、アンダーカット、バーンスルー、不完全な溶け込み、亀裂、千鳥状エッジ、滞留などの欠陥の有無を観察し、溶接部の全体寸法が要件を満たしているかどうかを確認する。

溶接内部の欠陥は通常、超音波によって検出される。この方法は、超音波が金属内部で広がり、2つの媒質の界面に出会うと反射と屈折を繰り返すという原理に基づいており、溶接部内部の欠陥検査に役立ちます。この波形から、欠陥の存在と位置を特定することができる。

プローブと被検査材の間には反射面があるため、超音波探傷検査では、溶接部表面にカップリング剤を塗布する必要がある。しかし、超音波法では欠陥の種類や大きさを判断することはできない。

X線透視検査は、次のような場合に使用される。 非破壊検査 溶接部の欠陥を検出する。X線検査には2種類ある:X線検査とγ線検査である。その原理は、X線が検査対象の溶接部を通過する際、欠陥があればその部分を通過するX線の減衰が少なくなることです。

その結果、ウエルド裏面のネガフィルムは光に非常に敏感になり、フィルムを洗った後に欠陥の場所に黒い斑点や縞模様が現れる。

X線検査は、照射時間が短く、高速で、強い透過力を持つが、装置が複雑でコストが高く、厚さ30mm以下の溶接物の検査に適している。これに対し、γ線検査装置は持ち運びができ、操作が簡単で、強力な透過能力を持つ。

溶接部のバッチ合格基準:

追加の検査基準:

国家鋼構造溶接規範に記載されている適用除外を除き、鋼材、溶接材料、溶接方法、継手形状、溶接位置、溶接後熱処理システム、溶接工程パラメーター、予熱・後熱対策、および建設部門が初めて使用するその他のパラメーターの組み合わせは、鋼構造部材の製造・据付前に溶接工程評価を受けなければならない。