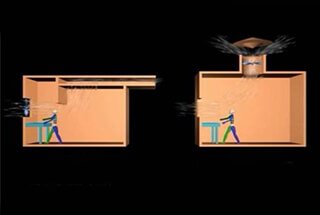

1.換気システム設置のための現場測定

距離と空間的関係

- 構造要素までの距離:換気システムの位置と、柱、間仕切り壁、予約穴、外壁などの重要な構造要素との距離を測定する。

- 身長測定:床や地面から屋根までの高さを測り、換気システムに十分な垂直スペースを確保する。

壁と開口部の寸法

- 壁厚:外壁と間仕切り壁の厚さを測る。

- リザーブド・ホールズ:ダクトを通すために確保する穴のサイズを測ります。

- ドアと窓:ドアや窓の幅と高さを測り、換気システムがこれらの開口部の妨げにならないようにします。

構造および設備詳細

- カラム寸法:設置場所内の柱の断面寸法を測定する。

- 梁と屋根の距離:梁の下端と平らな屋根の間の距離を測り、エアダクトに十分な隙間があることを確認する。

- プラットフォームの高さ:換気システムの設置に影響を及ぼす可能性のある足場の高さを測定してください。

設備と接続ポイント

- 生産設備:換気システムが関係する生産設備のサイズ、位置、高さを測定する。

- エアダクト設備:ダクトのサイズと位置、換気部材の接続口を測定する。

基礎とサポートの測定

- ファンデーションサイズ:換気装置の基礎または支持構造の大きさ、高さ、壁からの距離を測定する。

2.実際のスケッチ

以上の作業を通して、加工用のインスタレーション・スケッチを描く。

3.シート修正

- スチールコイルレベリングマシン:

スチールコイルのレベリングマシンは、板金加工業界では不可欠なツールです。一般的には、複数のローラーで一連の曲げを繰り返し、コイルをまっすぐにするために使用されます。これらの機械は、スチールコイルが平らになり、残留応力がないことを保証します。

- 手動ハンマー矯正:

通常、平板の曲げ変形は、手作業によるハンマー矯正法で矯正される。ハンマーの選択と技術は、板材の厚さによって異なります:- 厚さ0.8mm以下のシート用:

- 大きくて柔らかい、フラットヘッドの木製ハンマーを使用する。このタイプのハンマーは、素早く平らにするのに有効で、薄いシートを傷つけることなく高い効率が得られる。

- 厚さ0.8mm以上のシート用:

- スチール製のフラットヘッド・ハンマーを推奨する。このハンマーは、厚いシートを効果的に平滑にするのに必要な力を発揮する。

- 変形特性の特定:

シートの凹凸から、反りや凹凸などの変形特性を見極めることが肝要である。特定したら、鉄の台を使ってシートを平滑にする。これにより、シートが均一に平らになり、次の加工に備えることができる。

4.アンダーライン

- 厚さの決定:板厚はエアダクトの設計サイズに応じて決定する。

- ベンドパイプの本数を選択:設計に基づき、適切な数のベンドパイプを選択する。

- インターフェース・モードの決定:設計要件に最も適したインターフェイスモードを選択します。

- 切断と展開の方法:材料を正確にカットするために、計算と展開法を使用する。裁断ラインを定義し、正確な裁断マークを作成し、材料が正しく裁断され、設計仕様に適合していることを確認する。

5.展開

1.適切なモデル素材を選ぶ

モデルの素材を選ぶ際には、厚すぎないものを選ぶことが肝要で、理想的には1~3mmの範囲内である。また、カールや変形のない素材が望ましい。好ましい素材は以下の通り:

- クラフト紙:耐久性と柔軟性で知られる。

- リノリウム紙:滑らかな表面と安定した厚みを提供。

- 軟質プラスチックシート:柔軟性と扱いやすさを提供。

- 薄い鉄板:剛性があり、正確な成形が可能。

2.サンプルプレートの適切な長さを計算する。

円管サンプルの長さは、次の式で計算する。長さ=(パイプの外径+サンプル材料の厚さ)×_1D70 長さ=(パイプの外径+サンプル材料の厚さ)×_1D70πしかし、実際のパイプの外周に影響を与える可能性のある季節や材質の影響を考慮することが重要である。例えば

- 冬:リノリウム紙が硬くなり、チューブの外壁にしっかりとフィットしなくなる可能性があります。

- 夏:リノリウム紙が柔らかくなり、伸びる可能性があるため、モデルの展開長を短くする必要があります。

これらの調整は、エクスパンション・カーブを描く前に行うべきである。

3.実際のレビュー量をチェックする

モデルを作成したら、パイプラインの外壁に巻きつけて体積をチェックし、その形状とサイズを確認することが重要である。モデルはパイプラインの壁にぴったりとフィットし、両端が隙間なく重なるようにします。モデルを拡大するには3つの方法がある:

- 平行線の拡大:線が平行を保つ単純な形状に適している。

- 放射線の拡大:線が点から放射状に伸びる円錐形や先細りの形状に使用される。

- トライアングルの拡大:三角形断面を含む複雑な形状に適用。

ブランキングは、板金加工工程における重要なステップで、材料を特定の形状やサイズに切断します。この工程では、シャーリング工程に進む前に、展開図とブランクサイズの明確なアウトラインでシート材料に印を付けます。ここでは、効果的なブランキングを行うための詳細な手順と注意点を説明します:

1.マーキングとスクライビング

裁断を始める前に、シート材に正確に印をつけることが重要です:

- 展開ドローイング:展開図に印をつけ、正しい寸法と形状になるようにする。

- 明確なアウトライン:シート材にブランクサイズの輪郭をはっきりと描く。

2.シャーリング

シャーリングは、シート材を切断する工程である。剪断の方法は、材料の厚さによって異なります:

- ハンド・シャーリング:厚さ0.8mm以下の鋼板に適している。

- メカニカル・シャーリング:手で剪断すると効率が悪く、不正確になる可能性があるため。

3.切断工程

(1) アライメントとタンジェント・マーキング

- 正確なアライメント:カットする前に、プレートのスクライビング・ラインを正確に合わせる。

- タンジェント・マーク:鋼板に切断の目安となる明確な接線マークがあることを確認する。

(2) カッティングの実行

- 垂直保持:マーキング後、鋼板を垂直に持ち、接線に沿って切断する。

- 抵抗の低減:カットの際、カットシートを手で上に持ち上げると抵抗が少なくなり、スムーズにカットできます。

(3) カーブとコーナーのカット

- ラインマークを避ける:カーブ、折れ線、コーナーをカットする際は、シートのラインマークを避けてください。

- シザース・ポジショニング:ハサミの先端をコーナーの上部に合わせ、遠すぎないようにする。

(4) 穴と円のカット

- ホールカット:最初に穴を開け、ハサミを入れ、線に沿って反時計回りに切る。

- サークルカット:

- 直径が小さい場合は、カーブしたハサミを使い、反時計回りにカットする。

- 余白の少ない大きな円の場合は、時計回りにカットしてもよい。

4.剪断後

- 面取り:剪断が終わったら、ハサミか面取り機でシートの端を面取りする。この工程は、鋭利なエッジを取り除き、次の加工に備えるために非常に重要である。

7.エアダクトの閉鎖

1.板厚の選択

エアダクトの仕様とサイズに基づいて板厚を選択する。製造工程での調整に対応できるよう、荷降ろしには余裕を持たせてください。

2.線画の精度

直線的な角度、平坦な線、正確な寸法を確保するため、線引き作業は正確でなければならない。幾何学的なサイズを頻繁にチェックし、切断線、面取り線、折り線、フランジング線、穴線、閉塞線など、必要な線がすべて正確に引かれていることを確認する。

3.切断と面取り

切断と面取りは、誤差を最小限にするため、高精度で行わなければならない。切断後、エッジを閉じる前に面取り機または鉄バサミでエッジを面取りする。エアダクトの完全性を保つため、作業中に重なりやフランジがないことを確認してください。

4.プレートを折りたたむ

折り線に従って折り機にセットし、希望の角度に折り曲げます。作業中は、折り線と角折り機の上型・下型との位置を合わせ、正確を期してください。

5.丸いエアダクトを作る

丸いエアダクトを作るには、拍子木を使ってエッジを円弧に成形する。バイトを丸め、円弧が均一になるように調整する。こうすることで、スムーズで一貫性のある丸い形状のエアダクトができる。

6.縫製

鋼板を折り曲げたり丸めたりした後、シーム機または手作業でシームする。継ぎ目が不均一になったり、破裂したりしないよう、均等な圧力をかけてください。適切な継ぎ目は、エアダクトの耐久性と機能性を保証します。

7.シームスタッガー

エアダクトのプレートの継ぎ目は、構造を弱める十字型の継ぎ目を避けるため、ずらす必要がある。継ぎ目を適切にずらすことで、エアダクトの強度と安定性が高まる。

8.一般的な縫い目の形

- シングルシーム:円形ダクトの接続、閉塞に使用。

- コーナーシーム、ジョイントアングルシーム、スナップボタンシーム:長方形のエアダクトやアクセサリーに適しています。

- 縦の縫い目:ラウンドエルボーに使用。

鋼板ダクト・バイト・ジョイント:

- 厚さ≤1.2mm:バイトで接続可能。

- 厚さ > 1.2mm:溶接すべきである。フランジ突合せ溶接はガス溶接を採用する。

- 亜鉛メッキメッシュパネル:一口接合またはリベット接合とする。

- プラスチック複合パネルエアダクト:ガス溶接や電気溶接でプラスチック層が焼けるのを避けるため、バイトやリベットの方法を使用する。キズを避けるため、バイトマシンのエッジは鋭利であってはならない。プラスチック層が損傷した場合は、塗装して保護する。

ステンレス板ダクトのバイトジョイント:

- 壁厚 ≤ 1mm:バイト接続が可能。

- 肉厚 > 1mm:アーク溶接またはアルゴンアーク溶接を使用する。ガス溶接は不可。電極は母材と同種のものを使用し、機械的強度は母材の最小値以下とする。

アルミプレート製エアダクトバイトジョイント:

- 壁厚 ≤ 1.5mm:バイトで接続可能。

- 肉厚 > 1.5mm:ガス溶接またはアルゴンアーク溶接を使用してください。アルミ製エアダクトおよび付属品の表面に傷がないこと。墨出しの際は、色鉛筆または色ペンを使用する。エアダクトの食い込みや成形は、食い込み継ぎ目の変形を避けるため、木づちや木製の角定規を使用してください。

9.噛む幅と量

バイトの幅はエアダクト素材の厚さによって決まります。通常、シングル・フラット・バイト、シングル・バーチカル・バイト、シングル・アングル・バイトの場合、1枚目のバイト幅は一定にします。2枚目のプレートではバイト幅を2倍にし、バイト幅の3倍のバイト量を確保します。噛み合わせの量は、設計仕様で要求されている通り、両側で維持されなければならない。

10.咬合処理

機械によるバイト加工では、主にさまざまなバイトマシンを使用する。曲線やソリッドバイトの場合は、鋼鉄製のハンドハンマーではなく、木製のブロックと木製のハンマーを使ってボードのエッジを伸ばすことをお勧めします。こうすることで、材料に跡がつくのを防ぐことができる。バイトの継ぎ目は、ハーフバイトやひび割れのない、しっかりとしたものでなければならない。

直管の場合、継ぎ目は長手方向にずらして入れる。空気ダクトにはエルボやティーなどの継手が含まれることが多いため、これは非常に重要である。例えば、丸型エルボは複数の短い傾斜管で構成されており、エルボを作る際には一方向に1本のバイトが形成される。その結果、各部のバイトシームが対向することになるが、これはエルボを製造する上で必要なことであり、この規制によって制限されるものではない。

バイトシームの幅は、一端が広く他端が狭いといった不一致を防ぐために、均一であるべきです。このような不一致は、外観だけでなく、バイトシームの構造的完全性や締まり具合にも影響します。

8.エアダクトの溶接形態

1.突合せ溶接

突合せ溶接は、板材の接合や水平および垂直の閉じた継ぎ目の形成に利用される。この方法は、2つの金属片の間の強力でシームレスな接続を保証し、構造的完全性が最も重要なアプリケーションに最適です。

2.重ね溶接

ラップ溶接は、長方形ダクトや管継手の長手方向の閉じた継ぎ目、長方形ダクトのエルボやティーのコーナー継ぎ目によく使われる。一般的な重ね代は10mmで、溶接前に重ね代部分に印をつけておく。マークした線に沿ってスポット溶接を行い、その後、連続溶接の前に小型ハンマーで溶接部を平滑にする。この方法により、強固な接合が保証され、漏れのリスクを最小限に抑えることができる。

3.フランジ溶接

フランジ溶接は、フランジのない継手、丸パイプ、 エルボなどを閉じるために使用される。薄板を扱う場合は、入熱を正確に制御できるガス溶接が使用される。

4.隅肉溶接

隅肉溶接は、長方形の空気ダクトや管継手の長手方向 の閉じた継ぎ目、長方形のエルボやティーの回 転継ぎ目、円形の長方形空気ダクト・ヘッドの閉じた 継ぎ目に使用される。この種の溶接は継手の強度を高め、溶接部に 様々な応力がかかる用途によく用いられる。

5.炭素鋼ダクト溶接

炭素鋼ダクトの場合は、直流溶接機を使用する。溶接に先立ち、汚れ、油痕、錆を除去する必要があ る。スポット溶接も連続溶接も、きれいな溶接を確実にするために酸化物の除去が必要である。隙間は最小にし、手動のスポット溶接位置にある結節は、速やかに取り除くべきである。溶接後、溶接品質を維持するために、継ぎ目 およびその近辺の電極スラグおよび残留溶接ワイヤ ーを清掃する必要がある。

6.ステンレスダクト溶接

ステンレス・ダクトの溶接前には、空気穴や砂 穴を防ぐため、ガソリンやアセトンを使って、 溶接継ぎ目部分の油脂や汚れをきれいにする必 要がある。アーク溶接の際は、スパッタが板面に付着するのを防ぐため、溶接部の両面に白色粉末を塗布する。溶接後はスラグを除去し、銅ワイヤー・ブラシ で金属光沢を回復させる。その後、溶接部を10% 塩酸溶液で酸洗し、温水で洗浄することで、 清潔で耐食性に優れた溶接部を確保する。

7.アルミエアダクト溶接

アルミ製エア・ダクトの場合、溶接部を脱脂し、ステンレ ス・ワイヤー・ブラシで酸化皮膜を除去する必要があ る。溶接は、洗浄後2~3時間以内に行う。溶接後の脱脂は、航空ガソリン、工業用アルコール、四塩化炭素などの洗浄剤と木片を使用して行い、きれいな溶接部を確保する。

8.薄鋼板ダクトのガス溶接

薄鋼板ダクトのガス溶接は、通常、左から右に行 われる。溶接部の両側でバランスの取れた熱分布を確保 するため、火炎の方向を制御する必要がある。安定した溶接を達成するために、溶融池に 溶接ワイヤーを均一な速度で、炎はスムーズ に、均等に前進させる必要がある。

9.溶接品質要件

溶接部の表面には、亀裂、バーンスルー、溶接部の 欠落などの欠陥がないことが望ましい。長手方向の溶接は、応力を均等に分散させるた め、ずらすべきである。溶接継ぎ目は平滑であるべきで、変形を防ぐた めスポット溶接は左右対称に交互に行なう。溶接継ぎ目の幅は均一にする。溶接後は、溶接スラグを除去するために溶接部を 清掃し、清潔で強固な接合部を確保する。

9.フランジ製造

1.ボルトとリベット穴の間隔

- 低圧システム:エアダクトフランジのボルトとリベット穴の間隔は150mm以内。

- 高圧システム:距離は100mmを超えないこと。

- 長方形ダクトフランジ:四隅にネジ穴があること。

2.低、中、高圧システム用フランジ

- 低・中圧システム:ボルトとリベットの間隔は150mm以下とする。

- 高圧システム:距離は100mm以下でなければならない。

- 長方形フランジ:四隅をボルトまたはリベットで補強すること。

3.丸フランジ製造

- 材料加工:アングル・アイアンやフラット・アイアンは、スチール・コイリング・マシンを使ってらせん状に巻かれる。

- 切断と水平出し:圧延された鋼帯を切断し、プラットフォーム上で水平にする。

- 溶接と穴あけ:調整後、溶接と穴あけを行う。穴あけは、互換性を持たせるために円周上に均等に配置する必要がある。

4.長方形フランジ製造

- 素材:4本のアングル・アイアンから作られる。

- マーキングとブランキング:溶接後のフランジ内縁がエア・パイプの外径寸法より小さくなく、許容偏差内にあることを確認する。

- カッティングとパンチング:酸素やアセチレンによる切断は行わず、切断機やハンドソーを使用する。山形鋼の破断面は滑らかでなければならず、バリも除去しなければならない。

- 溶接:台の上で行う。対角線の長さが等しくなるように、スポット溶接後にフランジの角度を測定し、調整する必要がある。

- ネジ穴:スムーズな取り付けには正確な位置決めが重要です。穴あけ方法は円形エアーパイプフランジと同じです。

5.アルミ板フランジ製造

- 素材:フラットアルミニウムまたはアングルアルミニウム製。

- アングル・スチールによる代用:アングル鋼を使用する場合は、電気化学的腐食を防ぐために絶縁と防錆処理が必要である。

- 表面処理:通常、アングル鋼のフランジには亜鉛メッキが施されるか、絶縁塗料が吹き付けられる。

6.フランジとエア配管の接続

- リベッティング:堅固で漏れがないこと。フランジは滑らかで、フランジに密着し、幅が6mm以上で、亀裂や穴がないこと。

- 溶接:エアーパイプの端面は、フランジとの境界面より高くしてはならない。除塵システムの場合、完全な内側溶接と断続的な外側溶接が必要。端面はフランジ界面から5mm以上離すこと。

- 防錆:フランジが炭素鋼製の場合は、設計要件に従って防錆処理が必要。リベットはエアダクトと同じ材質か非腐食性でなければならない。

フランジ製造の品質承認

- 溶接シーム:誤溶接や穴がなく、よく溶けていること。

- 平坦度偏差:フランジ平坦度の許容偏差は2mm。

- ネジ穴の配置:バッチ内で処理される同一仕様のフランジについて、一貫性があり、交換可能でなければならない。

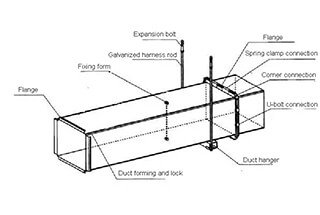

10.エアダクトなしフランジ接続の製品

1.円形エアーパイプ

ほとんどのサーキュラー・エアー・パイプは、直接ソケット接続かコアチューブ接続のどちらかを利用している。ここでは、これらの方法について詳しく説明する:

ダイレクト・ソケット接続

- 方法:2本のエアーパイプの端が直接挿入されている。

- メリット:シンプルで素早く組み立てられる。

- 考察:空気漏れを防ぐため、しっかりと固定すること。

コアチューブ接続

- 方法:コアチューブは中間コネクターとして機能する。コアチューブの両端には2本のエアパイプが挿入されている。

- 挿入深さ:確実な接続のため、挿入深さは最低20mm必要。

- 固定:エアパイプとコアチューブの接続は、プルリベットまたはセルフタッピングネジで固定する。

- シーリング:継ぎ目にはシーリング材を塗布し、気密性を高めて空気漏れを防ぐ。

2.長方形エアーパイプ

長方形のエア・パイプの接続には通常、確実で気密性の高い接続を確保するためにさまざまな方法が用いられる:

接続方法

- インサート:金属製またはプラスチック製のインサートが、エア・パイプの端の接合に使用される。

- 一口メモ:メカニカル・バイトまたはクリンプを使用して接続を固定する。

- メタル・スプリング・クリップ:これらのクリップは、強力で柔軟な接続を提供します。

- ミックスド・コネクション:安定性と密封性を高めるために、上記の方法を組み合わせてもよい。

主な検討事項

- 精度:適切なフィット感を確保するため、接続部のサイズは正確でなければならない。

- レギュラーシェイプ:接続部の形状は、隙間やズレが生じないように規則正しくしなければならない。

- タイトなインターフェイス:空気漏れを防ぐため、インターフェイスはタイトでなければならない。

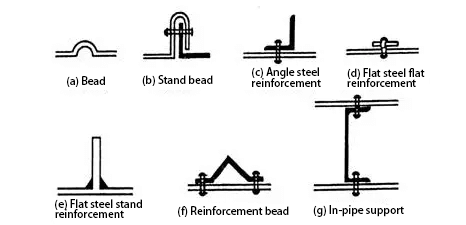

11.ダクト補強

(1) 強化テクニック:

継ぎ目の高さを補強する技術(スタンディングバイトを使用)。ダクトの外周をアングル鋼のリングで補強。ダクトの大きい側をアングル鋼で補強。エアダクトの内壁を長手方向にリブで補強し、エアダクトの鋼板を巻き溝や圧着リブで補強する。

エアダクト補強の品質に関する要求事項:

エアダクトはしっかりと補強されていなければならない。

各鉄筋の間隔は適切で、均一で、平行でなければならない。

(2) エアダクト補強の形式と要件:

エア・ダクトの補強には、コルゲート・バー、スタンディング・バー、アングル・スチール(内部および外部補強用)、フラット・スチール(垂直補強用)、鉄筋、内部チューブ・サポートなどがある。

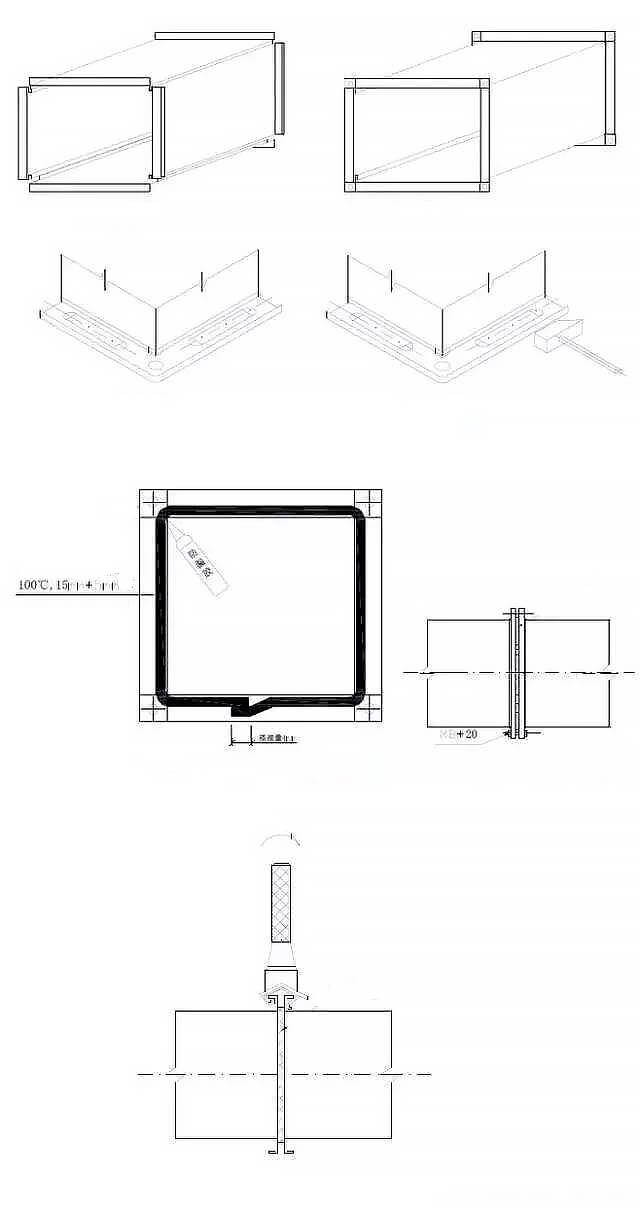

図4.3.1.11を参照のこと。

図4.3.1.11 エアダクトの補強形状

(3) コルゲートバーまたはワイヤーを用いた補強は、一定の間隔で規則的に配置し、ダクト表面に明らかな変形がないこと。

(4) アングル鋼材および補強リブは、左右対称に整然と配置し、高さはエアダクトのフランジ幅を超えないこと。アングル鋼材、補強リブ、エアダクトのリベット止めは、220mm以内の等間隔で確実に行い、2つの交差部は一体として接合すること。

(5) 支柱とエアダクトは確実に固定し、各支柱の間隔またはエアダクトの端部またはフランジの間隔は950mm以内とすること。

(6) 中圧および高圧システムのエアダクト部分の長さが1250mmを超える場合は、補強バーも使用すること。高圧システムの金属製エアダクトには、シングルバイトシームでの破裂を防止するための補強または補強措置を施すこと。