歯車はどのようにして作られるのか、不思議に思ったことはないだろうか。その工程は、精度と効率を達成するために複数の複雑なステップを伴います。この記事では、通常の旋盤加工から最終的な測定まで、歯車加工に不可欠な11の段階を紹介します。歯車のホブ切り、成形、ホーニングなどの各工程が、高品質な歯車の製造にどのように貢献しているかがわかります。最後には、ギヤ製造における様々な加工技術や工具の重要な役割を理解することができます。歯車製造の魅力的な世界に入り込み、このエンジニアリングの偉業を可能にしているものを学ぶ準備をしてください。

歯車加工は非常に複雑なプロセスであり、効率的な生産を達成するためには適切な技術を使用する必要があります。製造の各段階では、寸法が正確でなければなりません。

歯車の加工サイクルには以下が含まれる:

通常の旋削加工 → ギヤホブ加工 → シェーパ加工 → シェービング加工 → ハードターニング加工 → 歯車研削加工 → ホーニング加工 → ドリル加工 → ボア研削加工 → 溶接加工 → 測定

の間、適切なクランプシステムを利用することが極めて重要である。 歯車加工 プロセスについて説明します。このテキストでは、ギア 締め付け 各工程のシステム

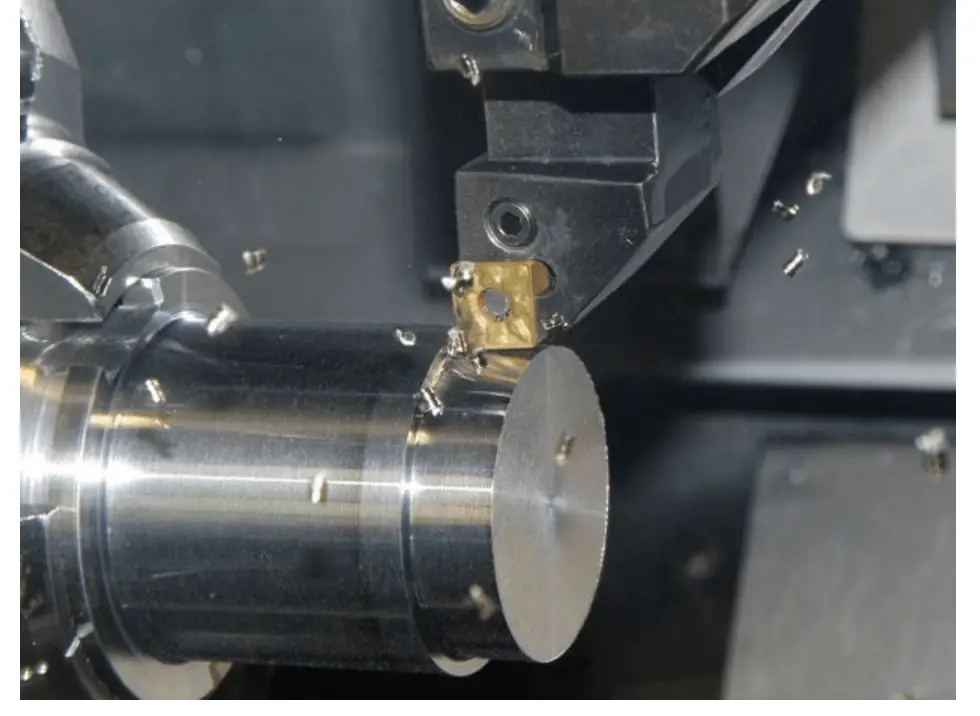

従来の旋盤加工では、ギヤブランクは通常、縦型または横型の旋盤で固定される。自動 クランプ治具ほとんどの場合、スピンドルの反対側にスタビライザーを追加する必要はない。

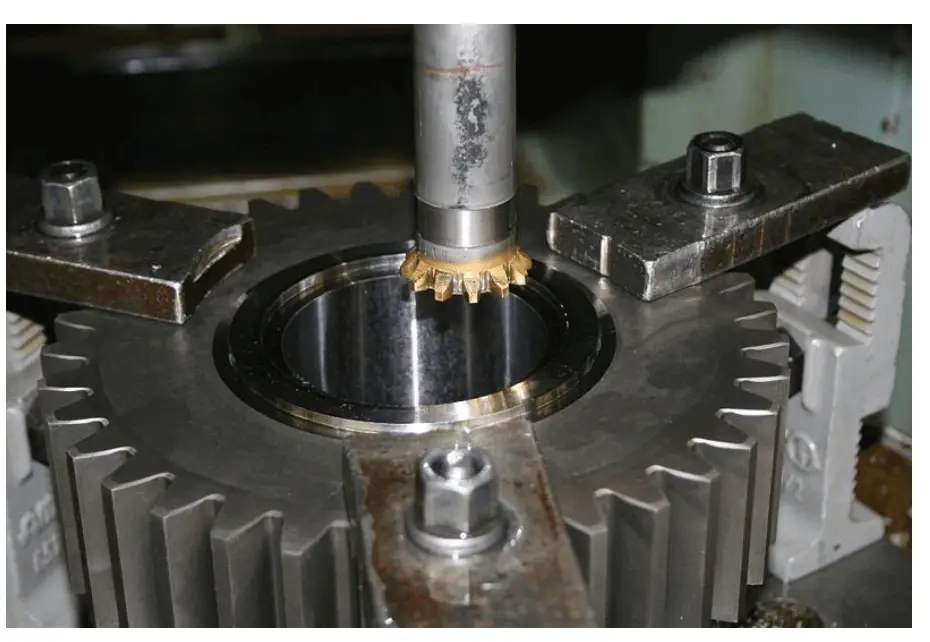

ギヤホビングは、外歯歯車や円筒歯車の製造によく使われる経済的な切削加工です。この加工は、自動車産業だけでなく、大型の産業用トランスミッションの製造にも普及しています。

シェイピングとは 歯車加工 主にホブ切り加工が不可能な場合に採用される。この方法は主に内歯歯車や複雑な構造を持つ一部の外歯歯車に利用される。

シェービングとは、歯車の仕上げ加工技術の一つで、歯車の歯形に似せたカッターで切削加工を行うものです。この工程は、高い効率と費用対効果により、業界で広く使用されています。

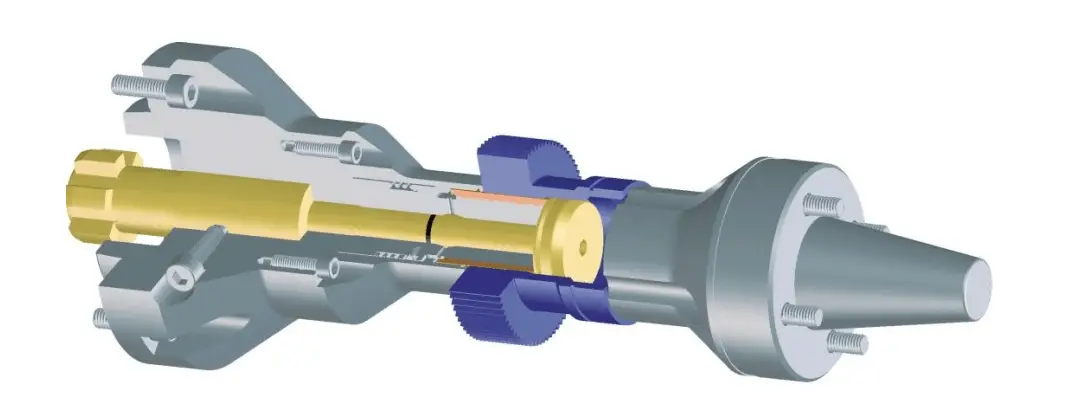

ハードターニングは、コストのかかる研削工程の代替を可能にする。適切に機能させるためには、システムの様々なコンポーネントが加工部品に適切に接続されていなければならない。適切な工作機械、治具、切削工具の選択は、ハードターニング加工の成功を決定する上で非常に重要である。

6. G耳削り加工

現代の歯車生産で要求される精度レベルを達成するためには、歯面の硬質仕上げがしばしば必要です。この方法は、大量生産のための費用対効果が高く、効率的なソリューションです。一方、研削加工は、特に調整可能な研削工具を使用する場合、個別加工と同様に、より大きな柔軟性を提供します。

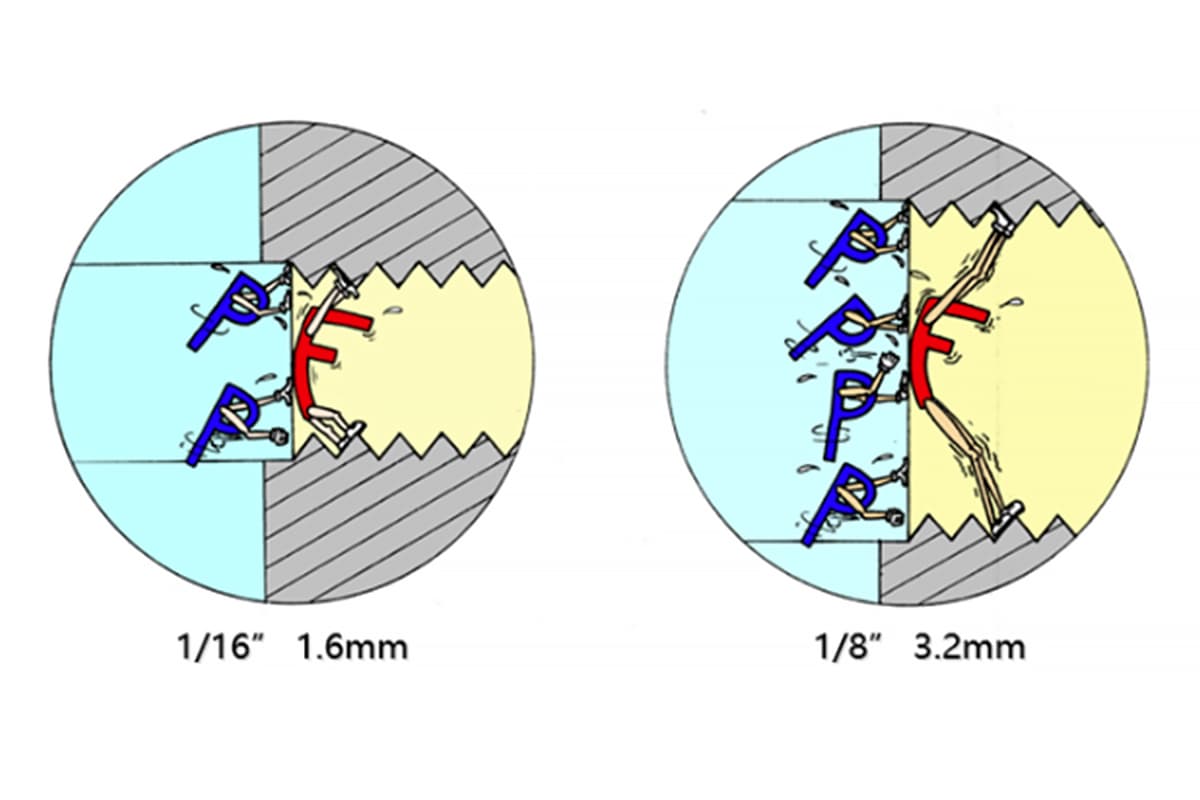

ホーニングは、硬い歯車の最終仕上げ工程で、明確でない切削角度を使用することによって達成されます。この工程は、コスト効率が良いだけでなく、加工された歯車の騒音レベルが低く、滑らかな表面が得られます。ホーニング加工は、研削加工に比べて切削速度が0.5~10m/sと低いため、熱による歯車加工へのダメージがありません。

さらに、機械加工された歯面に発生する内部応力は、装置の負荷能力にプラスの影響を与える。

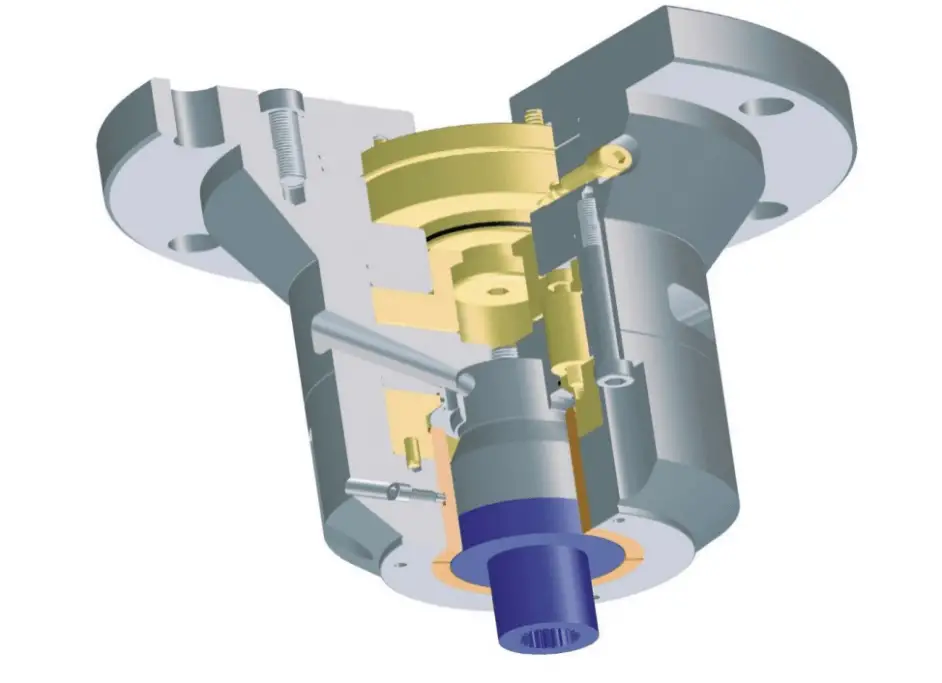

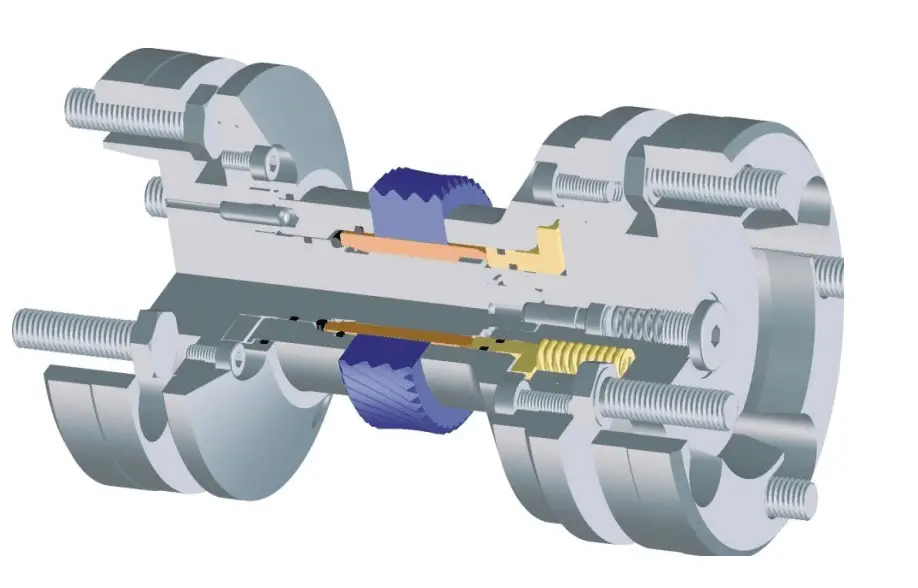

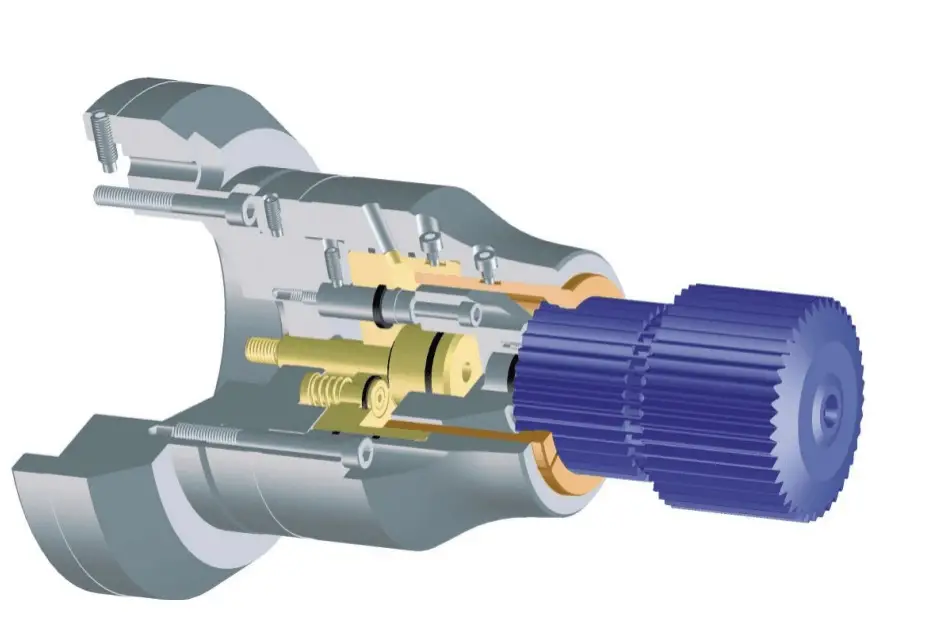

フランジ付き治具によるホーニング加工例:

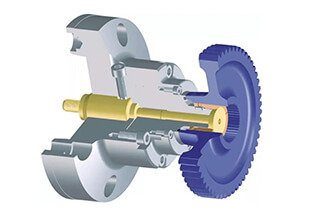

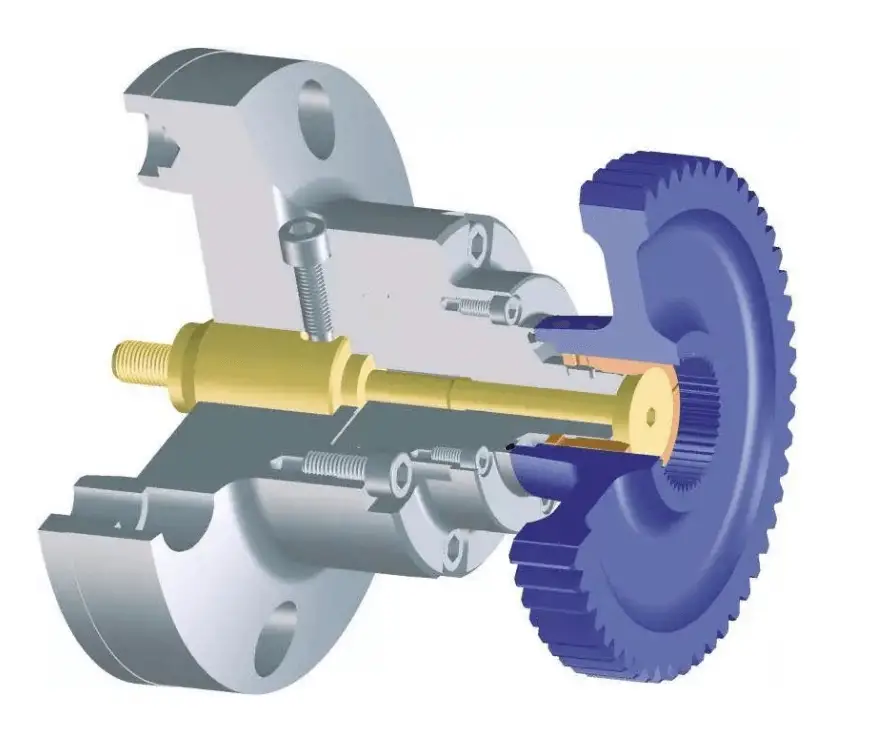

掘削 は回転切断技術である。回転軸は 切削工具 とドリル穴の中心は軸方向に一致し、送り方向は切削工具の軸方向と同じである。切削動作の動力源となるスピンドルは、送り動作の方向に関係なく、切削工具と一直線上にあるべきである。

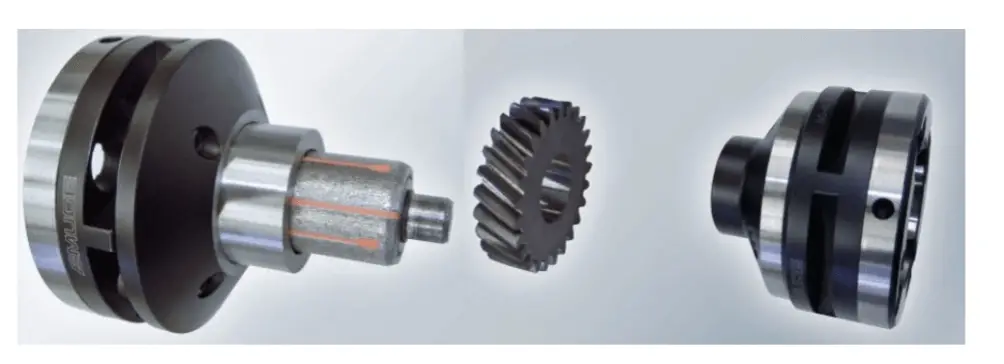

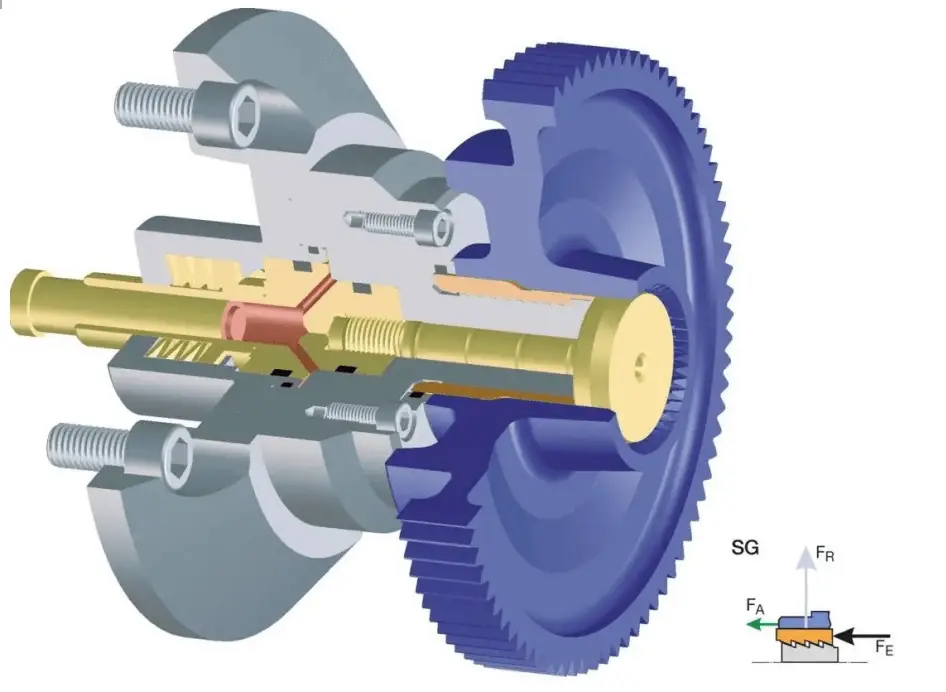

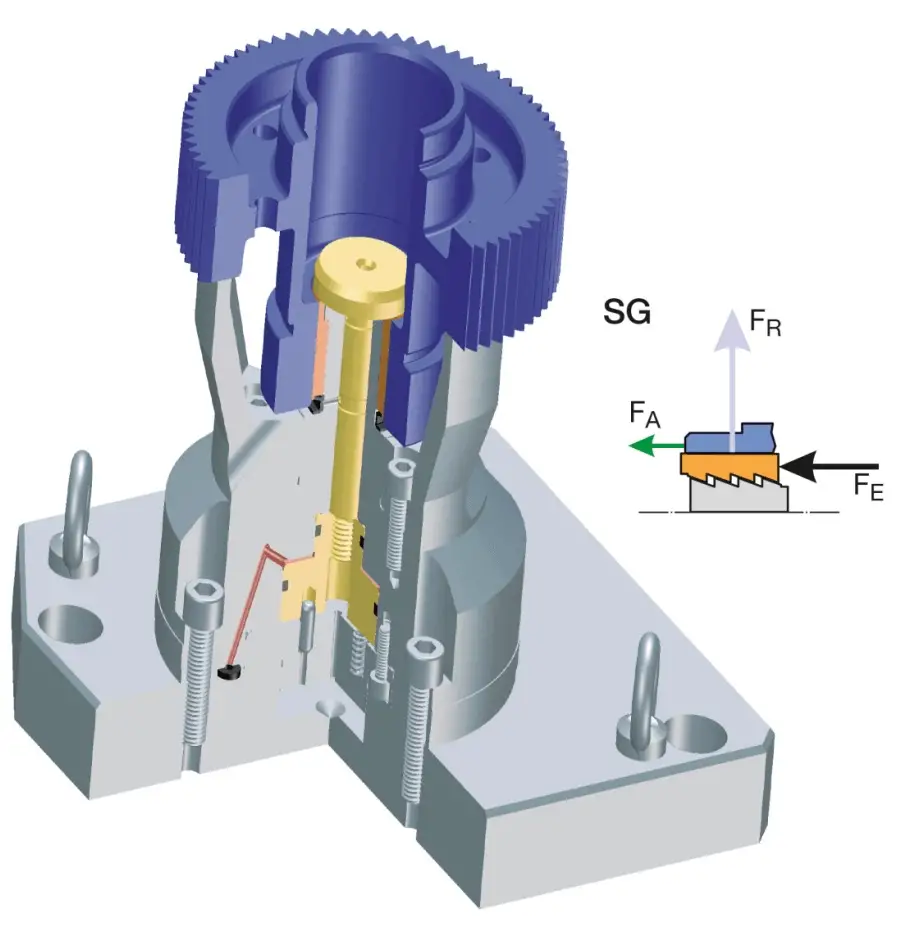

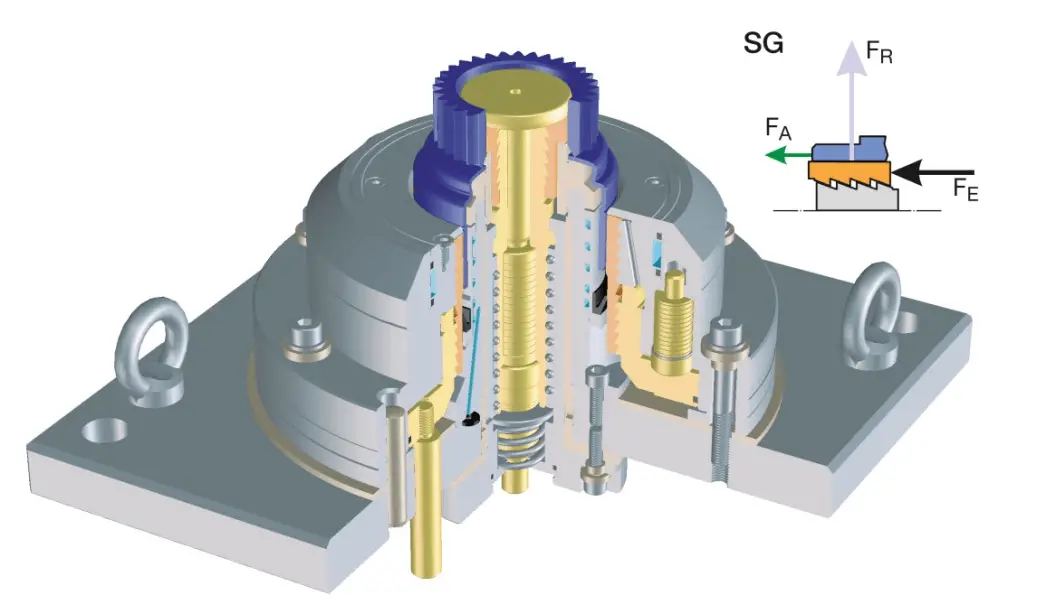

SGクランプシステムによる穴あけの例:

内径研削は、切削角度が明確でない加工方法である。他の切削技術に比べ、研削加工は高い寸法・形状精度、高い寸法精度(IT 5-6)、優れた面精度(Rz = 1-3μm)、硬質金属へのびびり跡の少なさなどの利点があります。

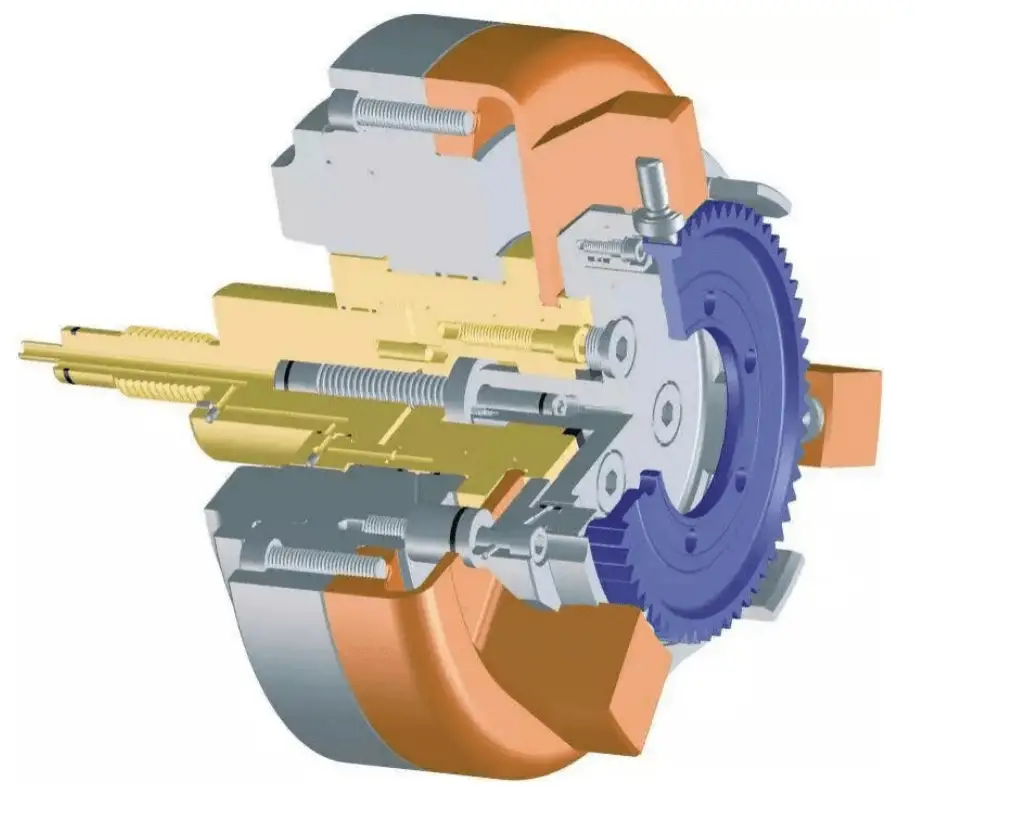

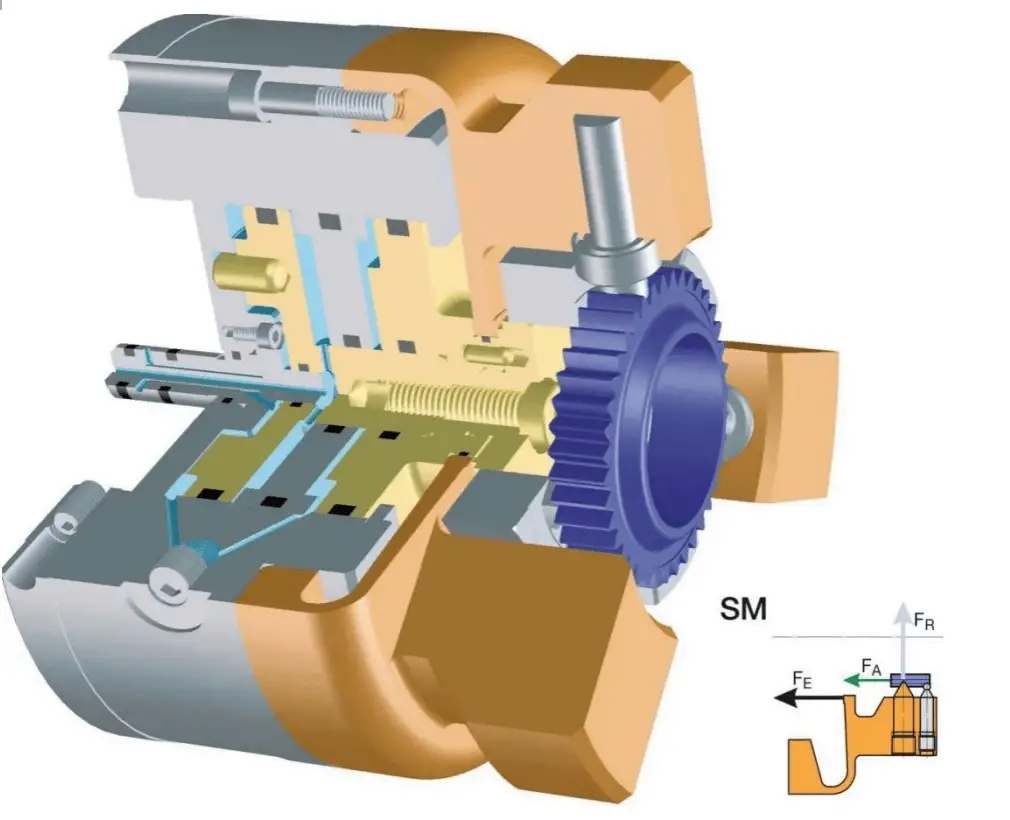

フィルムクランプSMシステムによる内径研削の例:

静電容量放電溶接は、次のような溶接方法である。 抵抗溶接 プロセスである。この方法には、電流の急激な増加、短い溶接時間、高い溶接電流が含まれる。その結果、容量性放電溶接には、経済的で効率的な操業など、多くの利点がある。

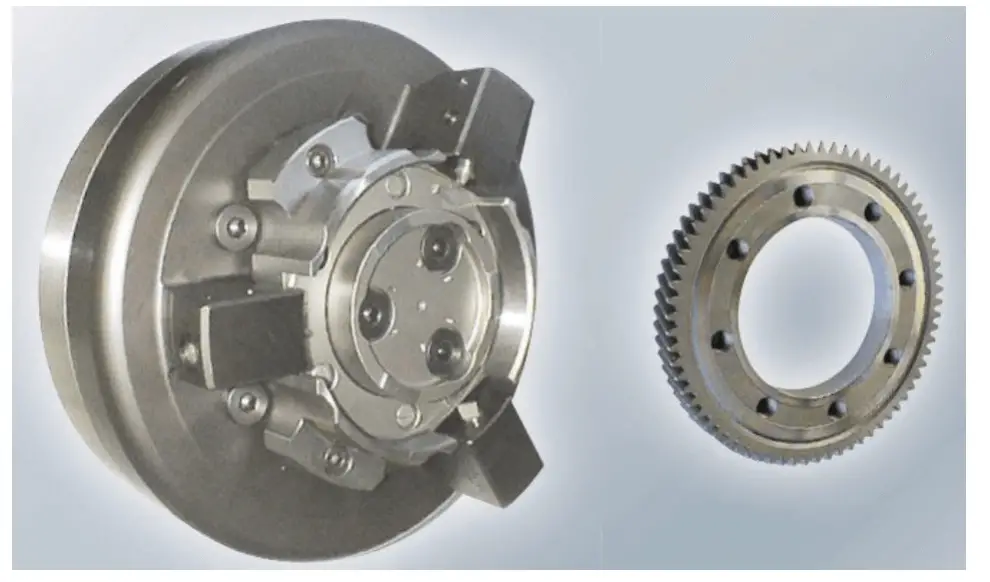

溶接治具システムを使用した容量性放電溶接の例:

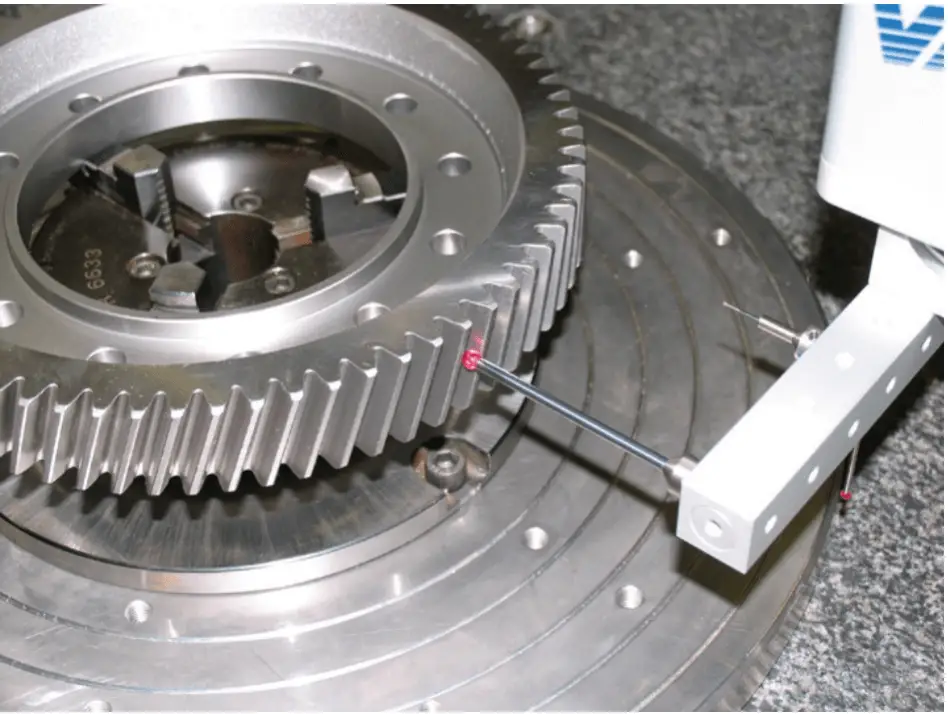

歯車の試験は包括的であり、様々な形態の歯車に合わせなければなりません。歯車の評価では、歯車の長さ、角度、特定の歯車技術を測定することにより、歯車の主要なパラメータを決定します。

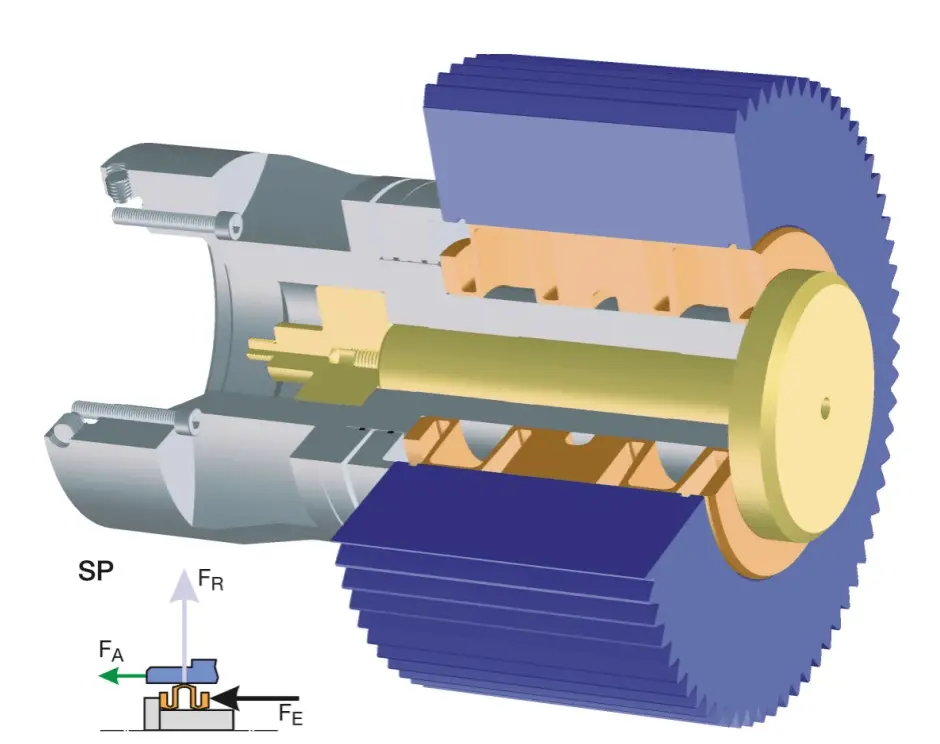

フランジ付きSPクランプシステムによる測定例: