完璧なアルゴン・アーク溶接を実現するために、苦労していませんか?この記事では、アーク打 ち出し技術からトーチの保持方法まで、習得すべき 重要なステップを解説します。溶融池を制御し、アーク操作を完璧にし、継ぎ目のない溶接ワイヤ送給を確保する方法をご覧ください。これらの実践的なヒントに従って、溶接の品質を高め、よくある落とし穴を回避してください。あなたのスキルを磨き、すべての溶接が最高水準に達するようにしましょう。

アルゴン・アーク溶接の重要なステップを無視することはできない:

アルゴン・アーク溶接のアーク打撃法には、スクラッチ・アーク打撃、リフティング・アーク打撃、高周波アーク打撃の3種類がある。

スクラッチ&ストライク・アークとは、タングステン電極と被加工物の間のスクラッチとストライクを指す。

同時に、短絡電流はタングステン電極を加熱し、アークは溶接ガンを持ち上げることによって点火することができます。

このアーク打撃法は、制御が簡単で操作が便利という利点がある。その欠点は、タングステンをクランプし、ワークピースを汚染しやすいということです。

アークを持ち上げる、つまり、アーク放電中に最初にタングステン電極と被加工物を短絡させ、短絡電流を非常に小さく制御する。

タングステン電極を加熱します。タングステン電極を被加工物から離すと、電流は非常に短い時間でアーク放電電流に切り替わり、アークに点火します。

この実用新案には、高周波干渉を避け、被加工物のタングステン汚染を減らすという利点がある。

高周波アーク点火は、高周波・高電圧発生装置を用いて、タングステン電極と被加工物の間に高電圧を発生させ、放電を破壊し、アークに点火する。

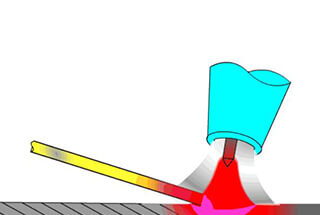

私たちが使用するアーク放電法は、ほとんどがブレークダウン・タイプである。すなわち、溶接トーチをワークに対して垂直に保持し、タングステン電極をワークから3~5分の距離に保ち、電源を接続し、高電圧、高周波または高電圧パルスの作用下でブレークダウンギャップで放電し、保護ガスをイオン化してイオン流を形成し、アークに点火する。

この方法は、タングステンの極端な部分が無傷であることを保証し、燃焼損失が小さく、アークの打撃品質が良好であるため、広く使用されています。

最終的な分析では、溶融池の形と大きさをコントロールすることは、その溶融池の形状をコントロールすることである。 溶接温度: 温度は溶接品質に大きな影響を与え、様々な溶接欠陥は不適切な温度によって引き起こされる。

サーマル・クラック、アンダーカット、クレーター・クラック、くぼみ、素子の焼損、バンプなどは、すべて温度が高すぎるために起こる;

コールドクラックエア・ホール、スラグ巻き込み、不完全溶込み、不完全溶融はすべて、溶接温度不足が原因である。

トーチ軸と溶接面の間の角度はトーチ傾斜角と呼ばれ、入熱、保護効果、操作視野に直接影響する。

一般的に、トーチの傾きが70 °- 85 °および90 °のとき、保護効果は最高です。

しかし、溶接トーチから噴出される保護空気流は、溶接トーチの移動速度の上昇に伴って後方に偏り、溶融池を十分に保護できなくなる可能性がある。 溶接速度 速すぎることはない。

GTAWは一般に左溶接法を採用している。

右手の親指と人差し指でトーチのハンドルを持ち、他の3本の指はガイダンスとしてワークに触れる。

溶接ノズルを被溶接物に少し押し当て、アームを大きく振って溶接する。

アドバンテージだ:

溶接ノズルは溶接部に押し付けられ、溶接ハンドルは操作プロセスで非常に安定しているため、溶接部は良好な保護、良質、美しい外観と高い製品認定率を持っています。

特にそうだ、 オーバーヘッド溶接 はとても便利だ。いつ ステンレス鋼溶接非常に美しい外観色を得ることができる。

デメリット

習得が難しい。アームが大きく振れるので、障害物を溶接できない。

溶接ノズルは被溶接物の上に静かに乗ったり乗らなかったりし、右手の小指や薬指も被溶接物の上に乗ったり乗らなかったりし、腕の振りは小さく、溶接ハンドルを引きずって溶接を行う。

Advantageである:

習得しやすく、適応力がある。

デメリット

特に頭上での溶接は容易ではないため、理想的な色と成形を得るのは難しい。 ステンレス鋼溶接.

左手の中指を上に、薬指を下にして溶接ワイヤーを持つ。

親指と人差し指で溶接ワイヤをつまみ、溶融池に前進する。次に親指と人差し指を緩めて前進し、溶接ワイヤーをつまむ。

このようにして、溶接ワイヤ全体を停止させることなく搬送することができる。

溶接ワイヤ送給角度と送給モードは習熟度に関係し、溶接部の形状に直接影響する。

溶接ワイヤは、通常10°~15°、通常は20°以下の低い角度で送給されなければならない。

これにより、溶融端を保護ガスで覆い、タングステン電極との衝突を避けることで、溶接ワイヤからドロップ状の溶融池までの距離を短くすることができます。

ワイヤーの送り動作は軽く、空気の侵入を避けるためにガス保護層をかき混ぜないこと。

溶接ワイヤが溶融池に入るとき、タングステン 電極が燃えて溶融池に落下し、溶接部にタングステ ンが混入するのを防ぐため、タングステン電極との接 触短絡を避けなければならない。

溶接ワイヤの端は、アーク・カラム内、つまり 溶接池とタングステン電極の間へはみ出して はならない。

そうでなければ、アーク柱の高温の作用の下で、溶接ワイヤが激しく溶けて溶接プールに滴下し、スプラッシュとバチバチ音を引き起こし、その結果、アークの安定したアーク燃焼が損なわれ、溶接プールの内部汚染と、灰色黒色で明るくない溶接の悪い外観をもたらす。

溶接ワイヤの溶融プールへの溶解は、大きく5つのステップに分けられる:

A) 溶接トーチをワークに対して垂直に立て、アークに点火して溶融池を形成する。溶融池がアークによって加熱され、白く明るくなり、流れるようになったら、溶接ワイヤを送る準備をする必要がある。

B) トーチがわずかに後方に動き、10°~15°傾く。

C)溶融池の内縁に力を入れ、溶融池の約1/3の位置で溶接ワイヤの先端を送給する。

溶融池の熱で溶接ワイヤを接触・溶解させる。のように溶融池をかき混ぜないでください。 ガス溶接 (同時にBC)。

D) 溶接ワイヤーを引き戻すが、その端は保護ゾーンから出ず、溶融池の前縁から離れたままである。

E) 溶接トーチが溶融池の前方に移動し、新しい溶融池を形成する。

(溶接が終わるまでCDEを繰り返す)

ワイヤー供給は、外部ワイヤー充填、内部ワイヤー充填、ワイヤー追従方式に分けられる、

裏打ちにも充填にも使える。大きな電流が流れる。

溶接ワイヤ・ヘッドは溝の前面にある。

溶接ワイヤは左手でつまんで連続的に溶融池に送り、溶接する。

溝の隙間は小さいか、隙間がないことが要求される。

アドバンテージだ:

電流が大きく、ギャップが小さいため、生産効率が高く、操作技術も習得しやすい。

デメリット

裏打ちに使用する場合、鈍いエッジの溶融や裏面の補強が作業者に見えないため、不完全な融着が生じやすく、理想的な裏面成形ができない。

内部フィラー・ワイヤーは裏面溶接にのみ使用できる。

左手の親指、人差し指、または中指を使ってワイヤ送給動作に協力し、小指と薬指で溶接ワイヤをクランプして方向を制御する。

溶接ワイヤーは溝の内側にある鈍いエッジに近づけ、鈍いエッジと一緒に溶かして溶接する。

溝の隙間は、溶接ワイヤの直径より大きくなければならない。板であれば、溶接ワイヤーをアーク状に曲げることができる。

アドバンテージだ:

溶接ワイヤが溝の裏側にあるため、溶接ワイヤの鈍端と溶融がはっきり見え、裏側の補強も目の残光で確認できるため、溶接の融着は良好である;

背中の補強と癒合不足はうまくコントロールできる。

デメリット

作業は難しく、溶接工にはより熟練した作業技術が要求される;

ギャップが大きいため、それに伴い溶接量も多くなり、ギャップが大きいと電流が小さくなり、外部ワイヤ充填に比べて作業効率が落ちる。

アークストップとは、何らかの理由で途中で止め、溶接を続けること。

正しいアーク停止方法は、鋳造後にアーク走行速度を加速し(溶融池面積を減少させ)、アーククレーターや引け巣が発生しないようにアークを停止する方法を使用することであり、これにより次のアークが発生する条件が整う。 連続溶接.

加速アークの長さは約20mm。

再アーク打撃溶接では、溶融池が形成された後、1~2個の波紋を押し戻し、継手の始点に溶接ワイヤを追加しないか、または少なくして、通常の溶接に切り替える。

毛穴を防ぎ、確実にするために 溶接品質この場合、溶接開始点または継手部での溶接速度を適切に減速しなければならない。

アーク消火はアーク消火とも呼ばれ、溶接の終了に必要な方法である。アーク停止は非常に重要であり、細心の注意を払う必要がある。

アークが適切に停止されないと、クレーター・クラック、引け巣、その他の欠陥の原因になりやすい。

A) 溶接電流減衰法は、減衰装置を使用して溶接電流を徐々に減少させ、溶融池を徐々に減少させ、母材が溶融しないようにし、アーク停止時に引け巣が発生しないようにする。

通常のGTAW溶接機には減衰装置が装備されている。

B) 溶接速度増加法 溶接終了時に、溶接トーチの前進速度を徐々に加速し、母材が溶融しなくなるまで溶接ワイヤの送給量を徐々に減少させる。

基本的なポイントは、入熱を徐々に減らし、溶接部を20~30mm重ねることである。

この方法は、クレーターや収縮空洞のない円周シームに最も適している。

C)多重アーク消火法が終了すると、溶接速度が遅くなり、溶接トーチのキャスター角が大きくなり、アークが長くなってアークが高温になる。

主に溶接ワイヤに集中し、溶接ワイヤの供給量を増やし、アークピットを満たし、溶接を増やす。

アーク消火後、溶接ワイヤが凝固中の溶融プールに供給され続け、アーク停止を徐々に冷却できるように、アークを直ちに点火し、2~3回繰り返す。

しかし、複数回のアーク急冷を行った後では、アーク閉位置が高くなることが多く、アーク閉位置で増加した溶接部を平坦にする必要がある。

D) アーク消弧板は、アーク消弧板法による平板の突合せ接合によく使用される。

消弧板は、溶接後に取り外して水平にすること。

実践的な証明だ:

電流減衰法は、減衰装置を使用してアークを停止させる最良の方法であり、溶接速度を上げる方法は、減衰装置を使用せずにアークを停止させる最良の方法であり、アーク・クレーターや収縮を避けることができる。

アーク消火後、溶接トーチをすぐに取り外すことはできない。

アーク停止場所に 2~5 分滞在し、高温下のアーク停止部をラグガスで酸化から保護する必要がある。