精度とスピードを上げながら、製造コストを削減できるとしたら?この記事では、従来の方法と比較した直管レーザー切断の効率性を探ります。この技術がいかに人件費、物流費、保管費を削減するかを発見し、プロセスを最適化するための専門家のヒントを学んでください。高度なレーザー切断技術で生産を強化する準備を整えてください。

従来のブランキング+後加工に比べ、直管レーザー切断効率は生産効率と人件費において明らかな利点がある。

原材料から完成品までの部品加工を1回で実現できる。

加工工程を高度に統合することで、従来の多工程加工における高い人件費、物流費、保管費の問題を大幅に軽減することができる。

さらに、加工工程の完全自動化により、その後の自動溶接の利便性、組み立ての利便性など、部品の一貫性を大幅に向上させることができる。

以前は、国内関連企業のスタートが遅かったため、ほとんどの設備は輸入されていた。

近年、技術レベルの向上に伴い、ストレートの技術も向上している。 チューブレーザー 設備は広く現地化されている。

近年、国内関連分野の絶え間ない発展に伴い、各種国産機器の機能は絶え間なく向上しており、価格も年々低下していることから、直管式レーザー機器の人気は著しく高まっている。

直管とはいえ レーザー切断 加工方法が異なるため、加工工程や完成部品の細部が従来の機械加工とは若干異なり、的を絞った識別が必要となる。

実際の操業形態や現場での改善事例を交えながら、エンドパス補正、オープンセクションプロファイルの切断パスロスの改善、エアカットと酸素カットのカーフ補正方法の違いという3つの側面から解説する。

このパートでは主に2つの側面から解説する:

まず、角パイプまたは角パイプの端面を切断し、平面で組み立てる。

パイプエンドベベルとプレーンアセンブリ。

エンドベベルは一般的な部品の状態であり、日々の生産において高い確率で発生する。解析と説明のために角管を例にとっている。

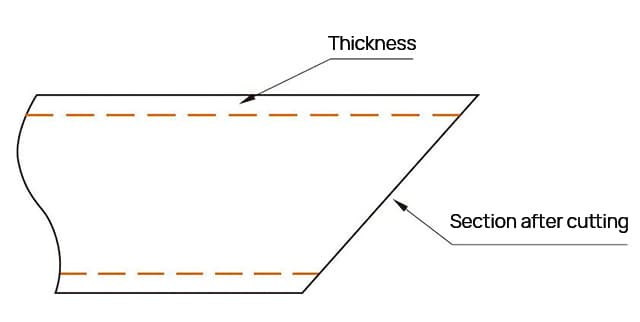

図1と図2は、それぞれ理論的な状態と実際の状態を示している。 金属切断 プロセスだ。

伝統的な金属切削加工の後端ヘッド下の実際の状態は理論的な状態と一致しており、断面全体が上面から見て直線であるため、実物と図面との間に齟齬が生じることはなく、品質上の問題も生じないことがわかる。

図1 金属切断の理論的状態

図2 金属切削の実際

レーザーブランキングは従来のブランキングとは異なる。

レーザーブランキングとは、レーザー切断ヘッドが一定の経路に沿って切断し、必要な最終形状を得ることである。

切断の際、母材は高エネルギービームを通して切断経路に沿って溶かされ、材料の分離を完了させる。

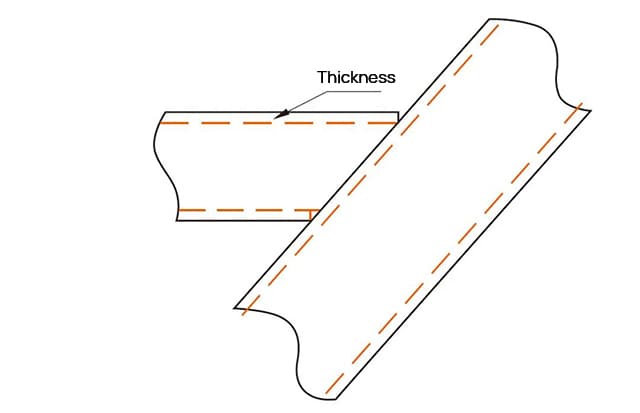

パスの一部分を切断した後、実際の部分は、図3および図4に示すように、材料の厚さの部分がはみ出したり、材料の厚さの部分が欠けたりする、すなわち「余分な材料」または「欠けた材料」となる。

図 3 レーザー加工 終わり

図4 実際の切断後の状況

図4(b)に示す状態は、強度に対する特別な要求があり、追加の補強が必要な場合を除き、実際の使用にはほとんど影響しないが、通常はその後の使用に影響しない。

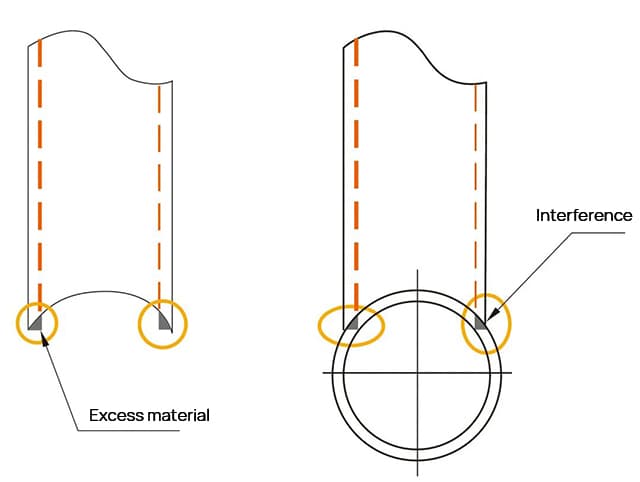

しかし、図4(a)の状態では、「余材」によって実際の合わせ面と理論上の合わせ面に差が生じ、図5や図6に示すように、「余材」部分が合わせ部分に干渉して寸法ズレが生じる。

図5 "材料過多 "によるマッチングズレの模式図

図6 "余分な素材 "によるフィッティングのズレの実際

図中、青い線が実際のフィッティングライン、黒い線が理論的に求められるフィッティングラインである。

模式図からわかるように、「余分な材料」によって、実際のフィッティングラインと理論的に必要なフィッティングラインの間に含まれる角度Xがあり、これはその後のシーケンスに2つの影響を与える;

マッチした部品の位置偏差は、アセンブリ全体の精度に影響する。

以上の分析と比較から、エンドベベルで加工される部品については、レーザー切断前のパスレイアウトにおいて、カッターパスの補正を考慮する必要があることがわかる。

このような部品の加工品質に重要な影響を与える「材料過剰」現象は、切削経路を調整することで回避する必要がある。具体的な経路修正を図7に示す。

図7 経路補償前後の比較

図中、空色の線は補正前のパスで、「材料過剰」現象を引き起こす。

緑の線が補正後のパス。パス補償を追加すると、図8に示すように、切断後の断面状態を大幅に改善することができる。

図8 補正後の部品の状態

パス補償を加えた後のフィッティング図を図9に、実際のフィッティング状態を図10に示す。

図からわかるように、実際の2つの部品の絶対的な位置は変化せず、組み立ての品質は効果的に保証される。

図9 補償切断後のマッチングの模式図

図10 補正切断後の実際のマッチング状態

(2)円管交差線の突合せ継手。

偶然にも、その影響により レーザー切断加工方法もし、円管の交差するラインの突き合わせの際にパスが調整されなければ、材料の厚みも「余分な材料」となり、その結果、調整に支障をきたすことになる。

φ25mmパイプとφ30mmパイプの重ね合わせを例にとると、φ30mmパイプはラップ管継手となる。

理論上のオーバーラップの模式図は図11を、φ25mm管継手の端部の理論上の形状は図12を参照。

φ25mm管継手の端部が鋭角になっていること、つまり材料の厚みに一定のラジアンがあることがわかる。

しかし、直管パイプのレーザー切断では、切断後の材料の厚み方向が管継手の軸方向と直交する直線になり、「材料が余る」現象も発生する。

図13に示すように、嵌合面の干渉を引き起こすに違いない。

図11 理論の模式図 ラッピング

図12 Φ25mm管継手の理論形状

図13 補正前の効果写真

このため、この形状の管継手を切断する際には、端部補正の問題も考慮する必要がある。

矩形パイプのように、図14に示すように、切断パスを修正し、パス補正を加え、パスを最適化する。

図14 補正後の調整効果

図14から、赤丸の中の緑の線が補正を加えた後のパス、空色の線が補正を加える前のパスであることがわかる。

補正を加えた後、パイプ形状の長端部の切断位置は変化するが、「材料過剰」現象はなくなっていることがわかる。

実際の切断では、スラグ垂れなどの欠陥はこの補正によって一定の影響を受けるものの、その影響は非常に小さい。

その後の使用や組み立ての大きさに大きな影響はない。

現在、直管レーザーは閉断面だけでなく、チャンネル鋼やアングル鋼のような開断面も切断できる。

矩形管や正方形管と異なり、開断面形材の外面はほとんどが角張っており、R角はない。

断面が閉じていないため、カッティングパスも閉じていない。私たちの初期の生産では、パスロスがしばしば発生しました。

この現象は、オープン・セクション・プロファイルの加工にのみ存在する。

山形鋼を例にとると、切削経路は図15のように失われる。

図15 山形鋼の切削軌跡の欠落

この現象に鑑み、ソフトウェアパス生成の観点から解決を試みた。

長時間の検証の後、ソフトは規則性のない、良いパスと悪いパスを自動的に生成する。

したがって、この現象が発生した場合は、ソフトウェアの自動パス生成機能を使用するのをやめて、手動で切削パスを計画するしかない。

この問題は解決されたものの、手動でのパス編集は時間がかかり、使い勝手が非常に悪い。

上記の現象を考慮し、製品は部分的に最適化された。

フィレットは図16の赤丸の位置で切り取られた。

コーナーが表示されないのは、フィレットが接する場合であり、フィレットは隣接する2つのエッジに接するため、システムのデフォルトでは1つのエッジとして扱われる。

図16 コーナーのR5mmラウンドコーナー

部品がフィレット加工された後、直管レーザープログラム生成システムを使ってパスを生成すると、図17に示すように、パスロス現象がなくなる。

このような現象があるかどうかを検証するには、そのような部品を一つずつ変えて検証する。

パスロスのあるパーツの角をフィレットで削り、システムで必要なパスを生成する。1年間検証した結果、パスロスは発生していない。

図17 新たに生成されたパス

この検証を通して、山形鋼のような開断面のプロファイルの場合、その断面は閉じておらず、実際のパス生成に一定の影響を与えるという結論が得られた。

それがプログラムそのもののバグなのか、根本的なロジックの欠陥なのかは定かではない。

現在、当社が使用しているPentiumとTrumpfの直管レーザー装置では、この現象を完全に回避することはできないが、局所的な 切り身.

現時点では、比較的合理的で効果的な解決策である。

国内レーザー産業の発展に伴い、低コストの空気切断技術は徐々に成熟し、市場での応用が徐々に増加している。

弊社を例にとると、以前はずっと酸素切断を使用していましたが、新しく購入した直管レーザー切断装置は、ここ2年で空気切断に切り替えました。

酸素切断や窒素切断と比較して、最も直感的な違いは、加工コストが大幅に削減されることである。

空気そのものは私たちの身の回りにあるため、エアカットの使用は、機器そのものを使用する際に発生する電気代だけを考慮すればよく、補助的なガス代を追加で計算する必要はない。

エア切断では切断面にバリやスラグが発生するが、プロファイルの場合、そのような欠陥はほとんどがプロファイルの内面に存在し、外面への影響は比較的少ない。

また、当社の管継手は各種構造部品に使用されることが多く、切り口の外観に対する要求が比較的厳しくないため、実際の生産に与える影響は比較的小さい。

私たちの装置を早期に試運転し、一定期間生産した結果、酸素切断と比較して、パスを生成する際にカーフ補正を考慮しなければならないことがわかりました。

私達の共通の管の壁の厚さは 2~5mm です。元の速い レーザー切断機の用途 酸素カッティング、カッティングノズルのサイズは0.5~1.5mmが多い。

カーフ補正の問題は、日々の生産では考慮されていない。

しかし、エアカッティングを使用した新しい設備が使用されるようになってから、そのサイズが大きくなることが判明した。 カッティングノズル が3mmに達し、部品のフィッティングクリアランスが大きいという問題が後で報告されることが多い。

2つの切断方法で切断された実物を比較した結果、最終的に問題はカーフ補正にあることがわかった。

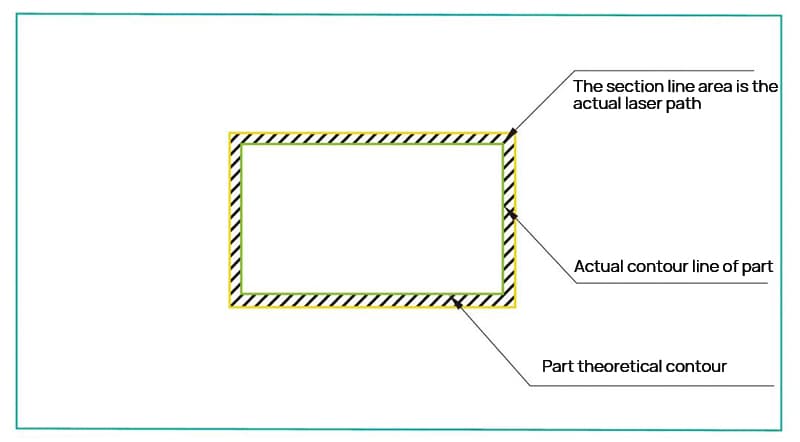

部品切断の理論的な状態では、カーフ幅が無限に小さいことは誰もが既定している;

実際の切断工程では、レーザービームは一定の直径を持つため、3通りの切断方法がある。

理論上の輪郭の長さをL、幅をW、レーザービームの直径をDとする。

(1) モードI:図18に示すように、レーザービーム径の中心軌跡が理論上の等高線と一致する。

この方法でカットした後の輪郭の実際の大きさ:W実際=W理論的 - D, L実際=L理論的 - D.

実際のサイズは、理論サイズよりもカッティングノズルの直径が1つ小さい。

図18 モード-カッティング

(2) モード2:図19に示すように、レーザービーム径の外側が理論上の等高線と一致する。

こうすることで、切断後の輪郭の実際の大きさを知ることができる:W 実際=W 理論的 - 2D、L 実際=L 理論的 - 2Dであり、実際のサイズは理論サイズより切断ノズルの直径2つ分小さい。

図19 モードIIでの切断

(3) モード3:図20に示すように、レーザービーム径の内側が理論上の等高線と一致する。

この切断方法の実際の輪郭線は、理論上の輪郭線と一致する。

図20 モードIIIでの切断

以上の3つの方法でカットする場合、真ん中で切り落とされた部分が必要な部分となる。

途中で切り落とされた部分がスクラップの場合は、その逆が必要である。

上記の3つの状態から、実際のレーザー切断はビームと切断ノズルの直径に影響され、実際の切断経路は実際に部品の全体寸法に一定の影響を及ぼすことがわかる。酸素切断を使用する場合、酸素の燃焼補助効果により、必要なエネルギー強度を達成するために切断ノズルの直径をあまり大きくする必要はなく、どのような切断方法でも実際の輪郭にはほとんど影響しない;

しかし、エアカットを使用すると、ガス中の酸素含有量が減少し、燃焼補助効果が低下するため、エネルギーの増加につながる。

これは、カッティングノズルの直径が大きすぎるという生産に反映されている。

弊社が現場でのエアー切断に使用している切断ノズルの直径は全て3mmに達しており、切断ノズルの直径が大きすぎるため、公差偏差が小さくなり、寸法精度の変化が大きくなっている。

したがって、エア切断を使用する場合、必要な部品精度を確保するために、パスを生成する際にスロット補正を考慮する必要がある。

国内レーザー産業の発展に伴い、直管レーザー設備は現在、比較的成熟した設備となっている。

ほとんどの部品は国内で加工でき、市場シェアも徐々に拡大している。

以上の分析は、弊社が直管式レーザー装置の使用において発見した、部品の生産精度に影響を与える問題のほんの一部に過ぎない。

私たちは、実際のパス生成における問題に注意を払い、業界の仲間に何らかの助けやインスピレーションをもたらすことを望んでいる。

.jpg)