板金加工における矯正の重要性を考えたことがありますか?この重要な工程により、最終製品の精度と品質が保証されます。この記事では、板金部品の矯正に使用されるさまざまな方法と技術を、この分野のベテラン専門家の専門知識から探ります。最後には、見落とされがちなこの工程が、製造工程にどのような違いをもたらすかについて、理解を深めていただけることでしょう。

鋼製部品は、外力、熱応力、あるいは材料固有の不均一性により、さまざまな変形を経験する可能性があります。鋼板や構造部などの原材料は、製造工程に入る前に、凹凸、曲げ、ねじれ、反りなどの変形を示すことがよくあります。このような凹凸は、マーキング、ナンバリング、ロフト加工、部品の製造と組み立てなど、その後の作業の精度と品質を維持する上で大きな課題となります。

このような変形の存在は、いくつかの重大な問題を引き起こす可能性がある:

このような課題を軽減し、最終製品の最高品質を確保するためには、マーキング、ナンバリング、ロフト加工、成形作業を進める前に、矯正工程を実施することが不可欠です。この重要なステップでは、制御された力や熱処理を注意深く加えることで、材料を意図された形状に復元します:

製造工程の早い段階で変形に対処することで、エンジニアは製造ワークフロー全体の効率、精度、信頼性を大幅に向上させることができる。

鋼材の残留応力による変形

鋼板の圧延工程では、残留応力が発生して材料が変形することがあります。例えば、ロール調整機構が故障すると、鋼板圧延中にロール間のギャップが一定でなくなることがあります。その結果、圧延方向に沿った鋼板の伸びが不均一になります。

ロールギャップが小さい部分は伸びが大きく、ギャップが大きい部分は伸びが小さい。その結果、伸びの大きい部分には圧縮応力が発生し、伸びの小さい部分には引張応力が発生する。

鋼材が急速に冷却されたり、その他の要因で冷却されたりすると、これらの応力は材料内に閉じ込められたままとなり、残留応力が形成されます。その後、せん断、熱切断、その他の加工を行うと、これらの残留応力が部分的に解放され、鋼材が変形します。

鋼材加工による変形

鋼材加工中、外力や不均一な加熱により変形が生じることがあります。例えば、鋼板の剪断、火炎切断、溶接などの加工は、加熱・冷却サイクル中の局所的な応力集中や熱勾配による変形につながる可能性があります。

不適切な輸送や保管による変形

大型鋼板や構造部など、冷間加工板金に使用される原材料は、取り扱い中に変形しやすい。不適切な持ち上げ方、輸送方法、保管方法は、材料の自重や応力集中により、曲げ、ねじれ、局所的な変形を引き起こす可能性がある。

緩和戦略

スチール部品の変形を最小限に抑える:

金属加工における矯正プロセスは、材料構造内の内部応力の操作に基づいている。この原理は、鋼をその厚みに沿って配置された複数の繊維層の複合体と考えることで理解できる。

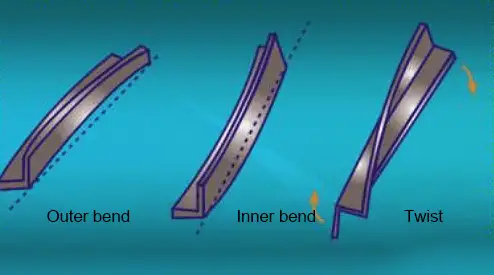

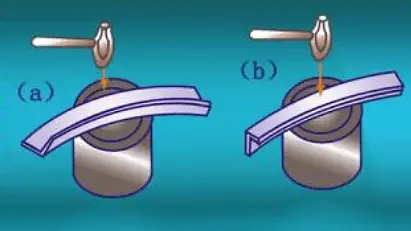

理想的にまっすぐな鋼材では、すべての繊維層は同じ長さを示します。しかし、鋼材に曲げ加工が施されると、これらの層は伸びに差が生じます。図に示すように、最初は同じ長さであった "ab "と "cd "は、曲げによって不均等になります。外側の繊維("a/b "で表される)は伸び、内側の繊維("c/d "で表される)は圧縮される。

縮毛矯正は、主に2つのメカニズムによって、繊維の長さの均一性を回復させることを目的としている:

どちらのアプローチも、すべてのファイバー層の長さを均等にすることで、鋼材や被加工材の曲げ、ねじれ、不均一な変形の原因となる残留応力を排除することを目的としています。このプロセスは、幾何学的精度を向上させるだけでなく、材料の機械的特性と耐疲労性を向上させます。

最新の矯正技術は、機械的方法と熱的方法の組み合わせを採用することが多く、さまざまな鋼種や製品形状にわたって正確で均一な結果を達成するために、高度な検出および制御システムを利用しています。

図1

鋼の矯正には様々な方法があり、加える外力の源と種類によって、手矯正、機械矯正、火炎矯正に分類される。それぞれの方法には、金属加工工程における特定の用途、利点、制限があります。

手動矯正の一般的な道具 - ハンド・ハンマー

鋼の矯正にハンドハンマーを使う方法:

運営上の必要条件:

ハンマー

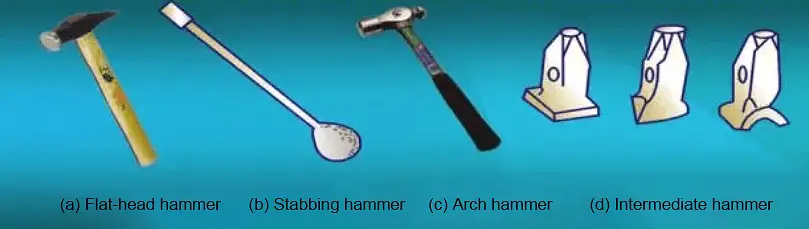

ハンマーはシートメタルの冷間加工に不可欠なツールで、さまざまな形状があり、さまざまな用途に使用される。

(1) フラットヘッドハンマー:

図2-aに示すように、主に平らな面を打つのに使われるが、より深い凹部やエッジ・コーナーにも使用される。

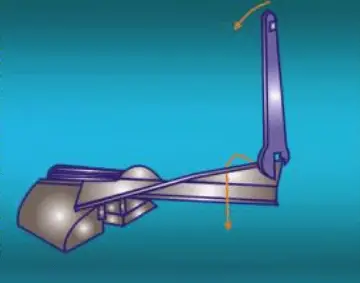

(2) 刺しハンマー:

主に円弧状の部品を直接叩くために使用されるが、図2-bに示すように、こじ開け工具やシムとしても機能する。

(3) アーチハンマー:

図2-cに示すように、小型自動車シャフトのエンドキャップの改修や準備など、円弧状のワークピースの成形や製造に主に使用される。

(4) 中級ハンマー:

中間ハンマーは、図2-dに示すように、ワークピースに直接ハンマーが当たらないようにするために使用される。

図2 ハンマー

(5) 平頭プラスチックハンマー:

図2-eに示すように、主に箱の角などのトリミングに使用される。

(6) クロスピーンハンマー:

図2-fに示すように、主にワークピース表面の小さなピットを除去するために使用される。

(7) その他の種類のハンマー:

図2-gに示すように、ハンマー・ヘッドは、ハンマー・プロセスの特定のニーズに応じて、ゴム製、木製、銅製など様々な形状にすることができる。

図2 ハンマー

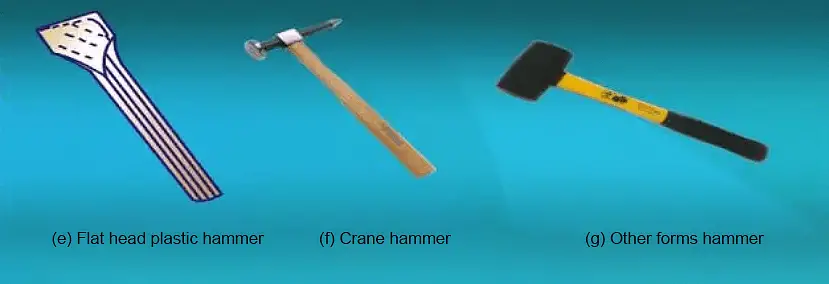

ハンドハンマーの正しい使い方を図3に示す。

図.3 ハンドハンマーの正しい使い方

手動矯正は、ハンマー、平板、ドリルアンビル、ベンチバイスなどの道具を使用して行われる。一般的な手動矯正法には、伸展法、ねじり法、曲げ法、伸ばし法などがある。

延長方法

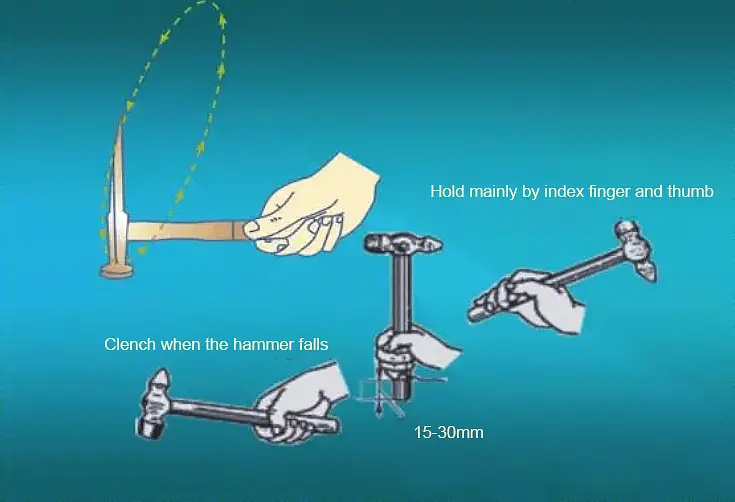

エクステンション法は、図4に示すように、板金の中央部が凸状で、端部が波打っていたり、反っていたりする場合に主に用いられる。

図4 薄い金属板を矯正するストレッチ法

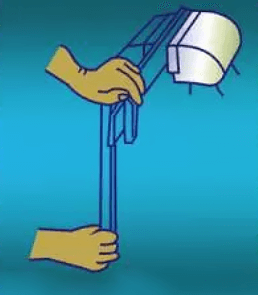

ツイスト方式

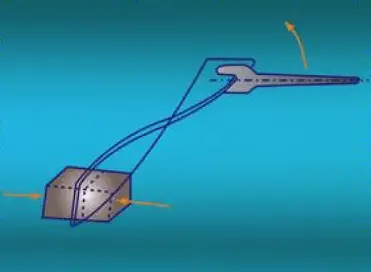

ねじり法は、ストリップの歪みを修正するために使用される。作業では、図5に示すように、ストリップをベンチバイスに固定し、レンチを使って元の形状にねじります。

Fig.5 矯正ストリップをねじる

曲げ方式

曲げ加工法は、幅方向に曲がるさまざまな棒材や帯材をまっすぐにするために用いられる。

ストレッチ方法

ストレッチング法は、図6に示すような様々な細長いワイヤーの矯正に用いられる。

Fig.6 ストレート材のストレッチ矯正

バルジング面の矯正:

エッジ・ワープの矯正:

図7

ダイアゴナル・ワープの矯正

ステップ1:反った板を台の上に置き、左手で板金、右手でハンマーを持つ。

ステップ2:図8に示すように、反りのない対角線に沿ってタッピングを開始し、シートを伸ばして修正するために両側へ伸ばす。

ステップ3:シートがほぼ修正されたら、木づちを使って、組織全体が均等に伸びるように最終調整の打ち込みを行う。

板金のパッティングと押し矯正

図9に示すように、拍子木(鉄製)を使ってシートを叩き、突出した部分を短くし、緊張した部分を圧力をかけて伸ばし、矯正の目的を達成する。

Fig.8 斜め反りの矯正

Fig.9 シートメタルのパッティングおよびプッシング矯正

変形凸曲率の矯正

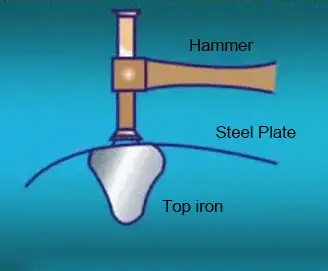

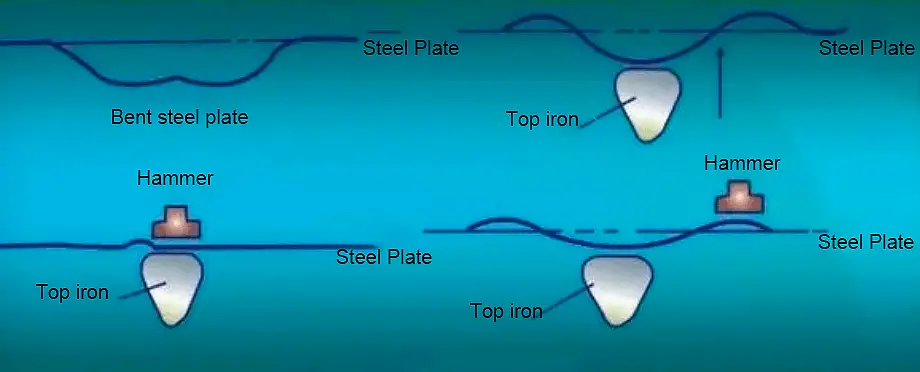

図10に示すように、まずトップアイアンの中心にハンマーを合わせ、ハンマーで矯正を行う。

Fig.10 曲面凸部の変形矯正

ハンマーを持つ手はあまり強く握らず、手首の力に頼る。パーカッションのスピードは1分間に100回程度。

凹面フレアの矯正

図11に示されているように、ジャッキ・アイアンは、凹凸のある表面の隆起部分であるハンマリング・ポイントのやや上方に位置させる。

Fig.11 凹面フレアの矯正

これにより、プレートはヘッドアイアンとハンマーのポイントとの間で力を受ける。

大きな凹みの矯正

図12に示すように、まず、ブロートーチで凹みの中間部をホットピンクに加熱し、トップアイロンで中間部の下側を持ち上げ、元の凹みをリセットする。

次に、ハンマーとトップアイロンを併用して、盛り上がった部分を徐々に均し、元の幾何学的な形状に戻す。

図12 大きな凹みの矯正

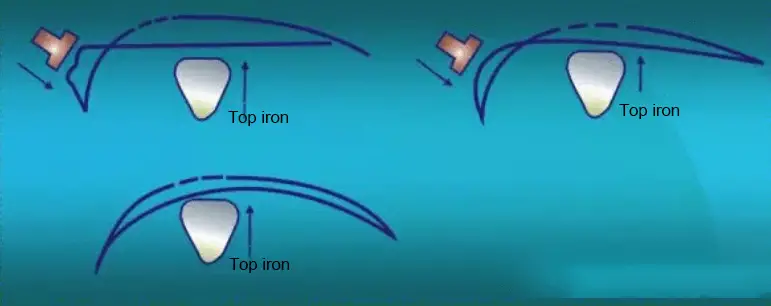

曲率の大きい曲面の矯正

図13に示すように、フェンダーのような曲率の大きい(凸面の多い)部品を矯正する場合、まず炎で加熱し、次に上ごてで持ち上げ、最後にハンマーで叩いて平らにすることで、元の形状にすることができる。

図13 曲率の大きい曲面の矯正

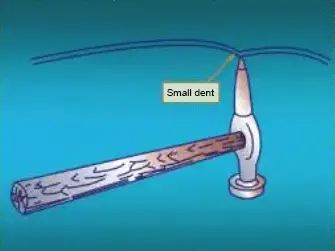

小さなへこみの矯正

図14のように、ピックハンマーの先端で窪みを内側から外側へ平らにする。

Fig.14 小さなへこみの矯正

図15に示すように、狭い隙間にスケーブリングロッドを入れ、窪みを平らにこじ開ける。

この方法は一般的に、ドア、リアフェンダー、その他の密閉されたボディパネルの凹部をこじ開けるために使用される。

Fig.15 バールで窪みをこじ開ける

図16に示すように、窪みプーラーで窪みを平らにする。

Fig.16 プーラーで窪みを平らにする

主に、密閉されたボディパネルや、背後からアクセスできないシワに使用される。

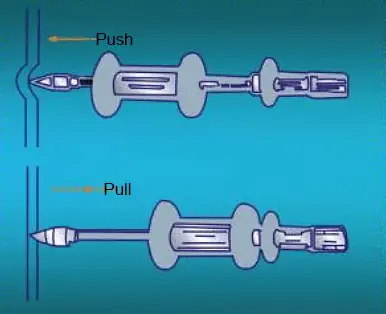

図17のように、プルロッドで窪みを平らにし、ノックして引くことで突起を下げ、窪みを上げる。

Fig.17 プルロッドで窪みを平らにする

ねじれ平鋼の矯正

ステップ1:平鋼をベンチバイスに固定する。

ステップ2:平鋼のもう一方の端をテナー・レンチで持ち、図18に示すように、平鋼をねじった方向と反対方向に力を加える。

Fig.18 ベンチバイスを使って歪みを矯正する

ステップ3:歪みが基本的に除去された後、 ピーニング が修正に使われる。

ステップ 4 ╱ パンチングする際、図 19 に示すように、平らな鋼材は傾き、平らな部分は台上に載り、ねじれた反り部分は台からはみ出る。

図19

ステップ5∶ハンマーで台の外側の少し反った部分を上向きに打ち、打点と台の間の距離は板厚の約2倍とし、打ちながら平鋼を台に移動させる。

ステップ6:180度回転し、修正するまで同じ打ち込みを繰り返す。

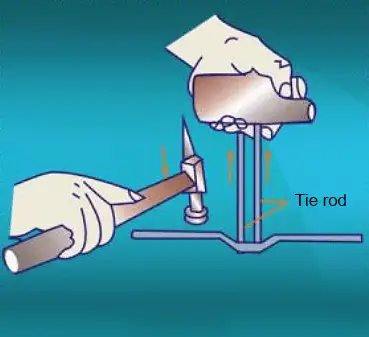

山形鋼の変形と矯正(図20)

Fig.20 山形鋼の変形

ステップ1:外側を置く 曲げ角度 円筒形の鉄の節または穴のあいた台の上に、鋼鉄と内側の曲げアングル鋼鉄を置く。

ステップ2:図21(a)に示すように、アングルを外側に曲げ、2つの直角の辺の端にパンチを入れ、端からパンチを入れる。

内側の曲げ角度については、図21(b)に示すように、2つの直角の辺の根元を打つ必要がある。

図.21 山形鋼の矯正

ステップ3:ねじったアングルの一端をベンチバイスにクランプする。

ステップ4:アングル・スチールのもう一方の端の直角側をデッド・レンチで持ち、図22に示すように、アングル・スチールを逆方向にねじり、アングル・スチールの正常な状態をわずかに超えるように力を加える。

Fig.22 山形鋼の歪み矯正

ステップ5:これを数回繰り返し、基本的にアングルスチールの歪みをなくす。

丸鋼の変形矯正

図23に示すように、丸鋼はほとんど曲がって変形しており、矯正は丸鋼の突起が上になるように台上に置くだけでよい。

図.23 丸鋼の矯正変形

適当な中間ハンマーで丸い鋼鉄の突起を置き、中間ハンマーの上部を叩いて修正する。

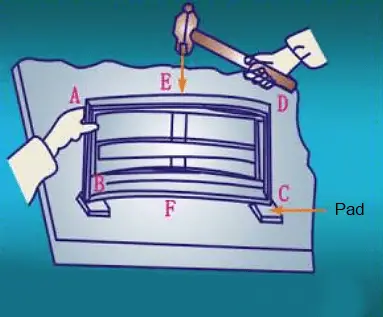

長方形フレームの矯正

矯正法:長方形の溶接部品を図24に示す、

Fig.24 長方形フレームの矯正

フレームAD側とBC側がともに曲がりを示したら、外側のフランジADを上に向けてフレームを台の上に置くことができる。BC側の両端をクッションにし、盛り上がった点Eを叩く。四方がわずかに湾曲している場合、フレームをそれぞれ外側または内側に打ち抜くことができる。

サイズの誤差が小さい場合は、フレームを置き、長い方の端を倒して全長を短くすることができる。

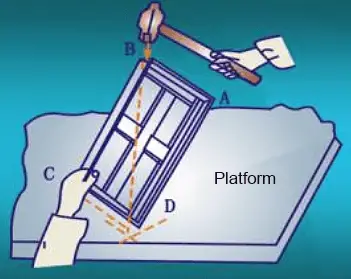

角度BとDが90度未満の場合、図25に示す方法で点Bをハンマーで叩いて広げることができる。

図25

手作業による矯正は時間と労力がかかるため、小さな部品にしか適していない。より大きなワークピースの矯正には、専用の機械が利用される。

機械的矯正は、鋼板を何度も繰り返し曲げる矯正機を使用して行われ、鋼板の不均等な繊維を均等な方向に向かわせ、最終的に矯正の目的を達成する。

(1) M機械的矯正 板金の 部品

動作要件:

操作手順

(1) 金属板の機械的水平出し:

水平にする方法:図26に示すように、板厚に合わせてローラー間の隙間を調整する。

矯正の質はローラーの精度に左右される。

図 26 板金の機械的レベリング

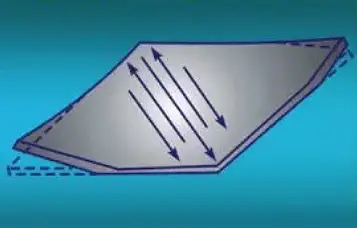

(2) 予備成形品の圧延

ローリング方式:図27に示すように、まず、ワークの下のローラを、ワークの上のローラよりも曲率がわずかに小さいローラに交換する。

次に、クイック・リリース装置を使ってボトム・ローラーを持ち上げ、ワークをローラーの間に入れます。ワークピースが適度な圧力でローラー間を滑るように、ボトムローラーの圧力を調整します。

図 27 予備成形部品の圧延

注意事項局所的な伸びを防ぐため、ワークピースが完全にロールされていることを確認してください。ワークピースの曲率を継続的にモニターするために、テンプレートを使用してください。シートメタル部品を一方向に圧延した後、ワークピースを90度回転させる必要があります。この工程を繰り返すと、図 28 に示すように、圧延ラインが元の方向と交差するようになります。

図28

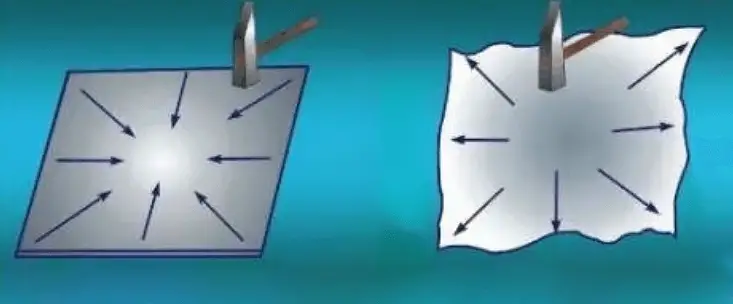

圧延平板の波しわの圧延方法:

図29に示すように、圧延中の金属板の移動方向は、元の移動方向に対して斜めにする。一定の圧力を維持し、新たな波紋の発生を避けるため、着実に移動させる。

図29

(4) 大型板金の成形方法

成形方法:図30に示すように、大型の板金部品を圧延する際には、ワークの要求に応じて、2人でワークを保持する必要がある。その後、ワークピースを圧延機上で前後に移動させる。 圧延機前述の通りである。

図 30 大型板金部品の成形方法

火炎矯正は、局所的な火炎加熱によって鋼の変形を矯正する方法である。このプロセスは、金属材料が温度変化によって膨張・収縮する性質を利用している。特定の領域を炎で加熱することで、新たな変形を利用して元の変形を矯正することができる。

1.加熱位置、火炎エネルギー率 矯正

火炎矯正の効果は、主に加熱位置と火炎のエネルギー率に依存する。加熱位置が異なれば、異なる方向の変形を矯正することができる。しかし、位置の選択を誤ると、変形を矯正できないだけでなく、より複雑で深刻な変形を引き起こす可能性があります。

2.加熱方法

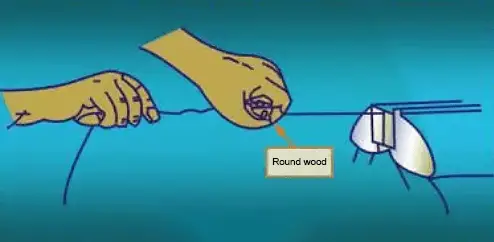

(1) スポット加熱:図31aに示すように、加熱領域は一定の直径範囲を持つ円形であるため、スポット加熱と呼ばれる。

(2) 線形加熱:図31bに示すように、加熱領域は特定の範囲内で直線的であるため、直線加熱と呼ばれる。

(3) 三角加熱:図31cに示すように、加熱面積が三角形の加熱方法を三角加熱という。

図31 加熱方式

3.火炎矯正作業

中央凸状ワークの火炎矯正:

ステップ1:シートメタルをプラットフォームに置き、周囲のクリップで固定する。

ステップ2:図32(a)に示すように、スポット加熱で凸部を加熱する。また、図32(b)に示すように、線状加熱を使用することもできる。

ステップ3:まっすぐになったら、ハンマーでクリップを水平に叩いて外し、板金を外す。

Fig.32 中央凸ワークの火炎矯正

エッジ波状ワークピースの火炎矯正:

ステップ1:図33に示すように、波状の変形が集中している側をクランプせずに残し、クリップを使ってシートメタルを3つの面でプラットフォームに固定する。

ステップ2:図33の矢印で示すように、凸部の両側の平らな部分から徐々に凸部に向かって、直線的にボードを加熱する。

説明する:

加熱線の長さはボードの幅の1/3から1/2にし、加熱線間の距離はバルジの高さに応じて調整する。バルジの高さが高いほど距離は近くなり、通常は20~50mmとなる。

1回目の加熱でムラが生じた場合は、加熱ラインの位置を1回目からずらしながら、2回目の加熱で矯正を繰り返す。

図 33 端が波打ったワークピースの火炎矯正