機械加工を正確に行うために、ガイドレールの真直度をどのように測定していますか?この記事では、一般的な2つの方法、両端点接続法と最小条件法について説明します。これらの手法を比較することで、それぞれが真直度誤差をどのように評価するのか、そして正確な測定にはなぜ正しい手法を選択することが重要なのかを学ぶことができます。それぞれの手法の長所と短所を理解し、エンジニアリング・プロジェクトで最適な真直度を達成するために、どの手法があなたのニーズに最も適しているかを見つけてください。

ガイドレールの真直度誤差を評価する方法としては、両端連結法と最小条件法の2つが一般的に用いられている。

両端点接続法は、誤差曲線を端から端まで接続し、曲線の最高点と最低点に端から端までの線に平行な2本の線を引き、2本の平行線の間の縦軸に沿った値を測定する。

データ処理後の値がガイドレールの真直度誤差となる。

最小条件法は、誤差曲線の「高、高」(または「低、低」)点を結び、低(高)点を通るそれに平行な線を引く。

縦軸に沿った2本の平行線の間で測定された値が、データ処理後のガイドレールの真直度誤差となる。

最小条件法は仲裁評価である。

両端点接続法は仲裁評価ではないが、時には大きな誤差を生むこともあるが、評価が簡単で便利なため、本番では一般的に使用されている。

この記事では、これら2つの評価方法の間に生じる誤差の限界値について論じる。

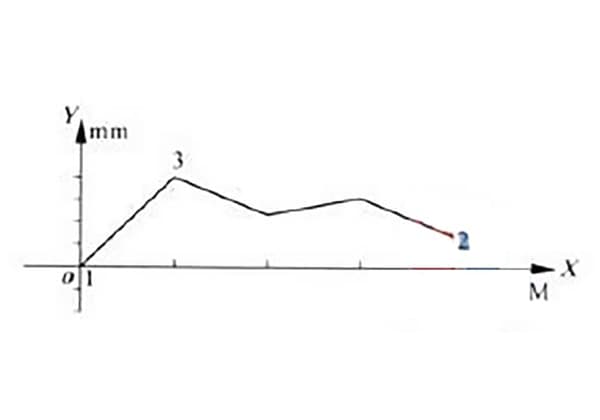

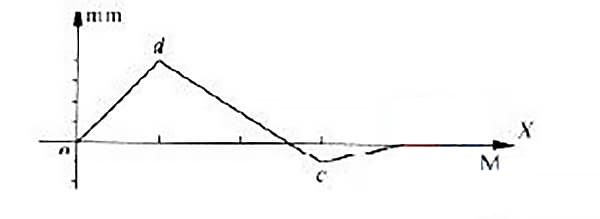

あるモデルの油圧スライドレールガイドの真直度誤差を測定したところ、図1に示すような真直度誤差曲線が得られた。

図からわかるように、誤差曲線は線の両端と同じ側にある。

以下では、最小条件法と両端連結法を用いて、ガイドレールの真直度誤差値を評価する。

(1) 最小条件法による真直度誤差の評価

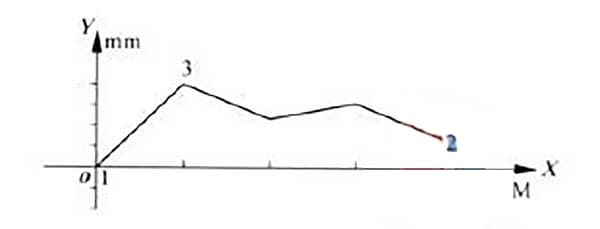

最小条件法によれば、図1の曲線の最低点1と2(最低点1は原点と一致)は、図2に示すように直線a1a1で結ばれる。

直線a1a1に対して最高点3を通る平行線a2a2を引く。

データ処理後、2本の平行線a1a1とa2a2で囲まれた領域でy軸に沿って測定した値が、最小条件法から得られるガイドレールの真直度誤差δを表す。

(2) 両端接続法による真直度誤差の評価

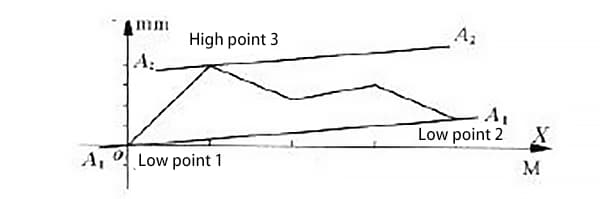

両端接続法によれば、図1に示す曲線の両端は、図3に示すように、曲線の端点1と端点2でもある。

端点1と2は直線b1b1で結ばれ、最高点を通る平行線b2b2が引かれる。

データ処理後、2本の平行線b1b1とb2b2で囲まれた領域でy軸に沿って測定した値が、両端接続法で得られたガイドレールの真直度誤差δを表す。

(3)2つの評価方法で発生する誤差の限界の決定

同じガイドレールの真直度誤差を両評価方法で求めるので、図2の「低点1」、「低点2」、「高点3」は、それぞれ図3の「終点1」、「終点2」、「高点3」に対応する。これにより、線分a1a1は線分b1b1と一致し、線分a2a2は線分b2b2と一致する。

したがって、2つの評価方法によって生じる誤差はゼロとなる。

以上の分析から、誤差曲線が直線の両端と同じ側にある場合、2つの評価方法によって発生する誤差限界はゼロであり、2つの方法によって得られる評価結果は同じであることを意味する。

測定されたガイドレールの真直度誤差曲線には、図4に示すように、両端を結ぶ線の両側に誤差曲線が存在するものがある。

このガイドレールの誤差曲線は、両端を結ぶ線がX軸と一致している。ガイドレールの真直度誤差は、最小条件法と両端接続法を用いて評価する。

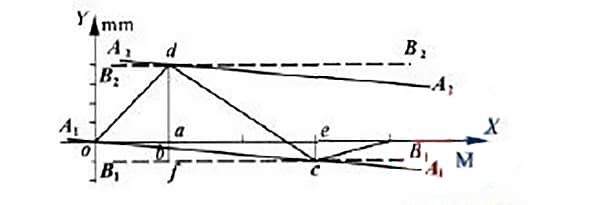

図4からわかるように、o点とc点は曲線の2つの低点と2つの端点であり、d点は最高点である。

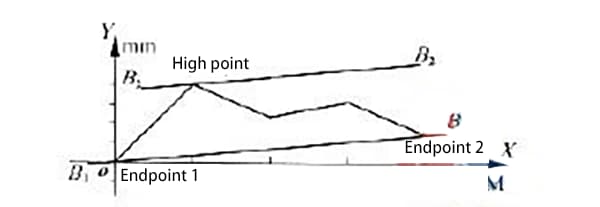

最小条件法によれば、点oと点cは図5に示すように直線a1a1で結ばれる。線分a2a2は最高点dを通り線分a1a1に平行に引かれる。

データ処理後、2本の平行線a1a1とa2a2で囲まれた領域でy軸に沿って測定した値が、最小条件法から得られるガイドレールの真直度誤差δを表す。

2点接続法に従い、点Cと点Dをそれぞれ通るX軸に平行な2本の直線を引く。

これらの線は、図5の点線b1b1とb2b2で表されている。この2本の平行線で囲まれた領域において、データ処理後にy軸に沿って測定された値が、2つの端点間のガイドレールの真直度誤差値を表す。

2つの端点における最小偏差法と偏差値を決定するために、点Dを通り、点Aで軸と交差し、点Hで線a1a1と交差し、点Fで線b1b1と交差するy軸に平行な線を引く。

同様に、点Cを通り、点Eで軸と交差するY軸に平行な線を引く。

(1) 最小条件法による真直度誤差の測定

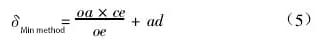

最小条件法によれば、ガイドレールの真直度誤差値δは、データ処理後のy軸方向の測定値から導出される。

図5に示すとおりである:

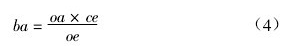

そして、BD=BA+ADである、

∆したがって、△OABと△OECは2つの相似三角形である、

式(3)を再整理するとこうなる:

式(4)を式(2)に代入し、並べ替えるとこうなる:

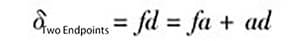

(2) 2点接続法による真直度誤差の測定

2点接続法によれば、データ処理後にy軸に沿って測定された値は、2つの端点間のガイドレールの真直度誤差値δを表す。

図5に示すとおりである:

そして、ファ=セである、

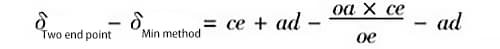

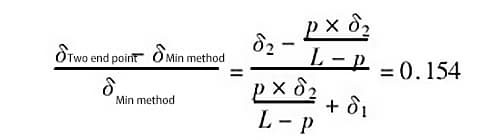

(3) 2つの評価方法による誤差値の算出

式(6)から式(5)を引いたもの、

並べ替えるとこうなる:

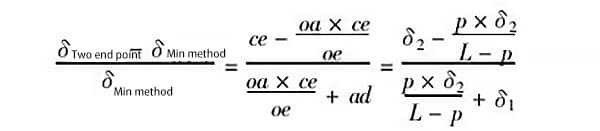

(4) 2つの評価方法による最大誤差の算出

図5において、ad=δ1、ce=δ2、oa=pとし、測定するガイドレールの長さをlとすると、oe=l-pとなる:

たとえば、p=0.5m(すなわちピッチが0.5m)、δ1=1.0δ、δ2=0.25δ、測定されたガイドレールの長さがl-2mのとき、2つの評価方法で発生する誤差の比率は次のようになる:

2つの評価方法で発生する誤差の比率は0.154であり、これは2点接続法で発生する誤差が最小条件法で発生する誤差より15.4%大きいことを意味する。

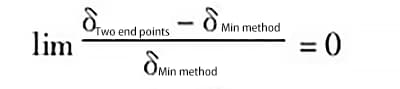

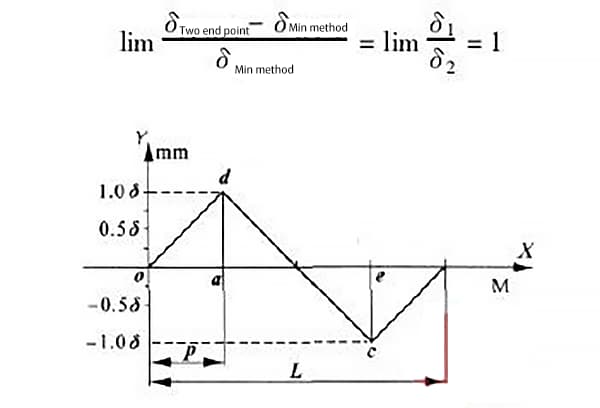

上記の式において ![]() すなわち、誤差曲線の最高点と最低点は無限に離れている。

すなわち、誤差曲線の最高点と最低点は無限に離れている。![]() だから、こうなる:

だから、こうなる:

例えば、δ1=1.0δ、δ2=0.25δで、誤差曲線の最高点と最低点の距離が無限に離れている場合(つまりL=0.25)、2つの評価方法で発生する誤差の比率は ![]() つまり、2点接続法で発生する誤差は、最小条件法で発生する誤差よりも25%大きい。

つまり、2点接続法で発生する誤差は、最小条件法で発生する誤差よりも25%大きい。

図6に示すように、δ1=δ2、すなわち誤差曲線の最高点と最低点の距離が等しい場合、2つの評価方法によって生成される誤差の最大値は次のようになる:

このことから、ガイドレールの最高点と最低点が等しく、無限に離れている場合、2つの評価方法で発生する最大誤差が最も大きく、100%に達することがわかる。

表1は、誤差曲線点が2点接続線の両側に分布している場合、測定されたガイドレールの長さが異なる2つの評価方法によって発生する誤差の比率を示している。

誤差曲線の最高点と最低点の間の距離は、測定ピッチp=0.5のときに等しくなる。

表1 2つの評価方法の誤差率

| エラー率 | ガイドレールの最高点と最低点の間の距離L(M) | ||||||

| 1 | 10 | 15 | 20 | 25 | 30 | 40 | ∞ |

| 33.30% | 90% | 93.30% | 95% | 96% | 96.70% | 97.50% | |

真直度誤差曲線上の点が2点接続線の同じ側にある場合、2つの評価方法によって発生する誤差はゼロ、つまり2つの評価方法から得られる結果は同じである。

真直度誤差曲線上の点が2点接続線の両側にあり、誤差曲線の最高点と最低点が等しく、無限に離れている場合、2つの評価方法によって発生する誤差の最大値は最も大きくなり、2点接続法によって発生する誤差は、最小条件法によって発生する誤差よりも100%高くなる可能性がある。

したがって、大型工作機械用ガイドレールの真直度誤差を実生産で評価する場合、適切な評価方法を選択することが非常に重要である。誤差曲線上の点が2点接続線の両側にある場合は、最小条件法を第一選択として評価する。