家路の道しるべとなる街灯を支えているのは何なのか、考えたことはあるだろうか。このブログでは、電柱の素材や規格から複雑な製造工程まで、魅力的な電柱の世界を探ります。私たちの都市景観の隠れたバックボーンを明らかにする準備をしよう!

コーヒーに角砂糖がつきものなら、街灯には電柱がつきものだ。街路灯に欠かせない電柱は、照明器具の明るさばかりが注目され、見落とされがちである。今日はその電柱の話をしよう。

まず、街路灯の電柱に適用されるべき基準と留意点を検討しよう:

1.材料の選択:ライトポールは通常、スチール、アルミニウム、複合材料から製造される。各素材には、強度、重量、耐食性、費用対効果の面でそれぞれ利点があります。例えば、スチール製ポールは高い強度と耐久性を持ち、アルミ製ポールは耐食性に優れ、軽量です。

2.高さと耐荷重:ポールの高さは、道路の幅、必要な照度レベル、地域の規制などの要因によって決定される。ポールは、照明器具の重量を支え、風や氷の堆積などの環境負荷に耐えられるように設計する必要があります。ポールの安定性と安全性を確保するためには、構造計算が重要です。

3.仕上げと腐食保護:母材によっては、電柱に亜鉛メッキ、粉体塗装、陽極酸化処理を施して腐食から保護し、美観を向上させる必要がある。仕上げは、耐久性と耐候性に関するASTMまたは同等の規格に準拠したものでなければならない。

4.設計上の考慮事項:ポールは、電気アクセス用のハンドホール、確実な取り付けのためのアンカーボルトパターン、ワイヤー管理システムなどの機能を組み込むべきである。また、メンテナンスや部品の交換が容易に行えるような設計でなければならない。

5.規格への準拠:電柱は、以下を含むがこれに限定されない様々な業界標準に準拠しなければならない:

6.環境要因:風荷重計算、地震活動、極端な気象条件などを考慮し、ポールの設計と材料の選択を行う必要がある。

7.美観:機能性が最優先される一方で、電柱の視覚的な魅力は街全体の景観に寄与する。テーパーシャフト、装飾的なベース、建築的な仕上げなどのデザイン要素は、都市環境を向上させるために取り入れることができる。

ライトポールの高さ:

プロの照明エンジニアは、包括的な現場調査と測光分析を行い、最適なポールの高さを決定します。考慮される要素には、LED照明器具のルーメン出力、ビーム角度、必要な照度レベル、均一性比率、エリアカバレッジなどがあります。さまざまなシナリオをシミュレートし、照度基準への準拠を確認するために、高度な照明設計ソフトウェアが採用されることもよくあります。

アプリケーションのシナリオソーラーガーデンライトは風光明媚な場所で人気があるが、そのポールの高さは、特定の照明要件、美観、環境への影響に基づいて慎重に計算される。ヒューマンスケールを維持し、光害を最小限に抑えるためには、低い高さが好まれることが多いが、それでも十分な機能照明を提供しなければならない。

ライトポール材質:

高強度鋼板は、その耐久性、耐荷重性、環境応力に耐える能力から、道路沿いの用途では依然として主要な選択肢となっている。風光明媚な場所では、構造上の完全性、美観、現場固有の要件のバランスに基づいて材料が選択されます。オプションとして、耐食性と軽量のアルミニウムや、汎用性とメンテナンスの必要性の低さから複合材料が選ばれることもあります。

これらの規格は、厳格な業界規制(AASHTO、ASTM、IESガイドラインなど)、照明技術と材料科学における広範な研究、長年の現場経験と性能データ分析によって磨かれたメーカーの蓄積された専門知識から導き出されています。

注:電柱の選定は安全が第一ですが、最適な設計と設置には、構造的完全性、寿命、保守性、エネルギー効率、環境への影響を考慮した総合的なアプローチが不可欠です。

電柱は材質によって、鉄電柱、FRP電柱、セメント電柱、アルミ合金電柱に分けられる。

の利点 鉄柱

について ディスの利点 鉄柱

FRP電柱のメリット:

FRP電柱のデメリット:

セメント電柱の利点:

セメント電柱の欠点:

アルミポールの利点

アルミ合金製ポールの欠点:

アルミ合金のポールは鉄のポールと比べると強度は劣るが、後熱処理を施すことでT6規格に達することができる。

アルミニウム合金のポールは、他の素材に比べて多くの利点があり、優れているため、ヨーロッパやアメリカなどの先進国で広く使用されている。

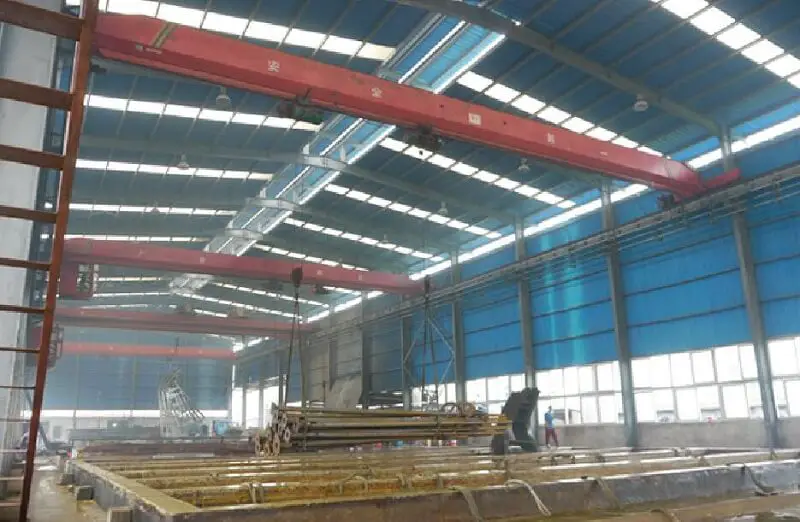

規格を理解したところで、電柱がどのように作られるかを見てみよう!

切断工程では、数回の自動プラズマ切断が行われ、最大幅1mmの微細な切り込みが入り、その後の工程に有利な条件が整う。

切断前に、スリッターの傾斜と必要な カッティングサイズ が調整される。の位置は 鋼板 は、使用可能な残りの材料が最大になるように決定される。

長さ寸法はデコイリング中に確保され、広い底部寸法は2mm以下でなければならない。切断寸法の公差は、ライトポールの各セクションに対してプラスであり、通常0~2mmで、小頭の公差はマイナスである。サイズを調整した後、ストリップ切断機と自動切断機を使用して切断を完了する。

設備に関しては、原料のデコイリング中にローリングシャー設備の作動を点検し、軌道上のゴミを取り除き、設備が良好な作動状態にあることを確認することが重要である。

12メートルのCNC 油圧プレスブレーキ は、高い制御精度と美しい形状のランプポールを形成するために使用されます。その 丸み その結果、滑らかな外観が得られ、一度に12メートル以上を形成することができる。

成形工程は非常に重要なステップであり、CNCを使用しなければならない。 油圧プレス ブレーキマシン。

従来のベンディングマシンと比較して CNC曲げ加工 マシンは、自動回避と直接角度計算を実行する機能を備え、精度とスピードが向上しています。

したがって a CNC 成形工程では、可能な限りベンディングマシンを使用する。

曲げ加工は、電柱の製造において最も重要な工程である。曲げ加工の品質は電柱の品質に直接影響し、曲げ加工後に修理することはできないからだ。

以下の点には特に注意が必要である:

曲げる前に曲げ時に金型がつぶれないよう、シートにスラグがないことを確認する。

長さ、幅、そして 真直 シートの真直度を≦1/1000とする。真直度が要件を満たさない場合、特に真直でなければならない多角形のロッドの場合は修正する必要がある。

機械の曲げ深さを大きくして、シートの位置を決める。

誤差≤±1mmで、シートに正しくマークを付ける。

パイプの継ぎ目が最小になるように、シートを正しく合わせて正確に曲げ、両側の高さの差が5mm以下になるようにする。

について 溶接工程 は、CNC自動クロージング・マシンを使って行われ、その結果、溶接シームが一度に形成された均一な表面が得られる。

この装置は、閉塞と溶接の機能を兼ね備えており、従来の直線溶接の完全性の問題を克服している。 スポット溶接.

ストレート シーム溶接は 溶接工程中、曲げられたパイプの継ぎ目に行われる。

自動アークなので 溶接工程溶接工は、その責任において勤勉でなければならない。

溶接の際には、まっすぐな溶接ができるように溶接位置を調整することが重要である。

補修と研磨では、自動溶接後のチューブ・ブランクの欠陥を修正する。

修理担当者は、各ポールを徹底的に検査し、修理が必要な欠陥を特定すべきである。

補修溶接が完了すると、研磨が行われる。

補修された接合部は、自動溶接の外観に似ていなければならない。

生産工程の中で、シェイピングは2回行われる。

一度目は縦断が終わった後である。 シーム溶接 これは、溶接の精度と、電柱のバッチ全体の外観の一貫性を確保するのに役立ちます。

第二の成形は、溶融亜鉛メッキ中の熱応力による電柱の曲がりをなくすため、亜鉛メッキ後、溶射前に行われる。

完成品の真直度は1‰以下、全長差は5mm以下でなければならない。

成形工程には、ライトポールをまっすぐにすること、ブランクポールの両端を丸くすること、多角形の対角線寸法を調整することが含まれる。

一般的な公差は<±2mmで、ブランクポールの真直度誤差は≤±1.5/1000を超えてはならない。

端面平坦化工程では、曲げられたパイプブランクの両端を平滑化し、ノズルが中心線に対して垂直になるようにし、角度や高さにむらがないようにする。

平坦化の後、端面を研磨する。

ボトムフランジとリブプレートのスポット溶接で重要なのは、ボトムフランジがランプポストの直線中心線に対して垂直であること、リブプレートがボトムフランジに対して垂直であること、ランプポストの直線軸に対して平らであることである。

その過程では、大胆さと慎重さの両方が必要だ。

まず、図面を参照してドアの向きを決め、指定された寸法に従って配置する。

これらの寸法には、上下、左右、ドア枠のサイズが含まれる。

この間は、細心の注意が必要である。 プラズマ切断 切断線がまっすぐになるように、ドアパネルとライトポールを溶接する。

幅40mmのドア・ストリップを溶接する場合、特にスポット溶接では、8~10mmの投影位置をまっすぐにすることが重要である。ドア・ストリップはライト・ポールに近づけ、溶接は確実に行うこと。

電気ストリップとロック・ベースの溶接は、図面に従って決定される。

ロック・ベースは、誤差≦±2mmでドアの中央に溶接し、水平にしてライト・ポールの高さを超えないようにする。

ベンドフォークのプロセスは、ドアを開けるプロセスと同じ特徴を持ち、大胆さと慎重さの両方が要求される。

第一にドアの方向、第二にスタート地点、第三にフォークの角度、そして牽引速度に注意を払うべきである。

100%の歩留まりを確保するため、ちらつきは避けること。

亜鉛メッキの質は電柱の品質に直接影響する。

亜鉛めっき後、表面は滑らかで均一な色でなければならない。

たるみがあってはならない。電柱に大きなたるみがある場合は、亜鉛メッキをし直さなければならない。

亜鉛メッキ前の検査

溶融亜鉛メッキを施す前に、電柱の表面に塗料や溶接の残渣がないかを徹底的にチェックし、ある場合は洗浄する。

電柱の表面は、必要な脱脂処理を施さなければならない。

脱脂液に15~30分浸して油を落とし、洗浄プールで2回以上洗浄する。

電柱の表面は、酸化膜をきれいに取り除く必要がある。

塩酸に20~40分間浸し、酸化被膜を除去する。

表面に局所的な酸化被膜がある場合は、工具で処理した後、15分間酸洗する。

酸洗後、電柱表面の酸イオンを洗浄槽で除去する必要があり、2回以上洗浄する必要がある。

亜鉛添加剤

電柱の洗浄が完了したら、亜鉛補助浴槽で60~70℃に温度管理された亜鉛処理を3分間行う。

亜鉛補助成分は4時間ごとに分析する必要がある。

亜鉛メッキ

亜鉛メッキの表面に白錆(酸化亜鉛)が発生するのを防ぐため、水で冷やした後、クロム酸処理を施さなければならない。

その結果、表面に黄色の不動態化液が生じ、雨にさらされると自然に退色する。

スプレーの目的は、美しく、腐食を防ぐことである。

研磨

亜鉛メッキ・ロッドの表面は、ポリッシング・ホイールで磨き、ライト・ロッドの表面が滑らかで平らになるようにする。

ストレート

磨いたライトポールは、まっすぐにし、口の形を整える。ライトポールの真直度は1/1000でなければならない。

口径の条件は、小ロッド≦±1mm、大ロッド≦±2mm。

以下のプロセス要件に従わなければならない:

(1) 溶融亜鉛メッキ後のプラスチック溶射工程の要件を厳守すること。

溶融亜鉛メッキ層を損傷することなく接着性を高めるため、溶射前にロッド本体に溶射技術を適用する必要がある。

(2) 硬化時間と温度を厳密に管理し、プラスチック層が均一で、平滑で、気孔がないようにする。

(1)配電ドアは、以下の方法で切断される。 CNCプラズマ切断機高精度で正確なカッティングを提供し、竿体と一体化している。

(2) ポールドアの内側に接地装置と接地線がある。

すべてのドアパネルに亜鉛メッキを施した後、亜鉛の吊り下げ、雨漏り防止、鍵穴への亜鉛の収納などの加工を行う。

いつ ボーリング 電気ドリルはドアパネルに対して垂直に、ドアパネルの周囲に均等な隙間があるようにし、ドアパネルが平らでなければなりません。

ネジを固定した後は、ドアパネルが緩まないようにし、輸送中にスタンドが落ちないように頑丈にしなければならない。

プラスチックパウダー噴霧:ドア付きライトポールを噴霧室に入れ、生産計画に従ってプラスチックパウダーの色を噴霧する。その後、乾燥室に移される。乾燥室の温度と保持時間はプラスチックパウダーの要件に厳密に従わなければならず、パウダーの付着や仕上がりなどの要件が満たされるようにする。

街灯ポールの製造工程は以下の通りである:

工場での検査は品質検査員によって行われ、電柱の検査項目に従って1つ1つ検査する。検査員は検査結果を記録し、同時にアーカイブしなければならない。

これが電柱の製造工程。街路灯の電柱について、改めてご理解いただけただろうか。

最後に、街路照明用の電柱を選ぶ際には、その場所特有の条件を考慮することが重要であることを忘れないでいただきたい。コストを最小限に抑えながら、最も効率的な照明を実現することを目的としています。

電柱の生産ラインを構築するための機器を購入したい場合は、自由に自由にします。 お見積もりはこちらから.