同じ荷重をかけても、ある材料は曲がり、別の材料は壊れるのはなぜか。その違いは強度と剛性にあります。この記事では、これらの重要な特性について説明し、強度を永久変形または破壊に対する材料の抵抗力、剛性を弾性変形に対する材料の抵抗力と定義します。これらの特性がエンジニアリング用途における材料の選択と設計にどのように影響し、構造物が特定の性能基準を満たすことを保証するのかがわかります。これらの概念を理解することで、次のプロジェクトで十分な情報に基づいた意思決定を行うための知識を得ることができます。

剛性は、加えられる力に対する材料や構造の変形抵抗を定義する重要な特性である。単位変形を生じさせるのに必要な力の大きさによって定量化され、通常は単位変位あたりの力の単位で表されます。

等方性材料の場合、剛性は主に弾性係数(E)とせん断弾性係数(G)によって決定されます。しかし、構造物の全体的な剛性は、材料特性だけでなく、幾何学的構成、境界条件、および適用される荷重の性質にも影響される、より複雑な特性です。

エンジニアリング設計では、特に精密な変形制御が要求される用途において、剛性解析が最も重要です。例えば、航空機の翼は、大きな荷重に耐えながら空力効率を維持するために、入念に設計された剛性を必要とします。同様に、製造装置の精密部品は、寸法精度とプロセスの安定性を確保するために適切な剛性を持たなければなりません。

剛性に関する考察は、静的なシナリオにとどまりません。建物や機械などの動的システムでは、振動を緩和し、フラッターを防止し、構造の安定性を確保するために、適切な剛性設計が極めて重要です。振動特性に直接影響する構造物の固有振動数は、その剛性と本質的に関連しています。

スプリングスケールやリングフォースゲージのように、その機能を正確に制御された剛性に依存する装置もあります。このような場合、意図した動作範囲内で正確な測定を行うために、剛性を校正する必要があります。

構造解析の領域、特に有限要素法では、剛性は基本的なパラメータです。各要素の剛性で構成される構造体のグローバル剛性マトリックスは、様々な荷重条件下での変形と内部応力を計算するための基礎となります。

機械部品の場合、剛性は多くの場合、単位弾性変形を生み出すのに必要な力またはトルクとして表されます。この特性は、特に過度の変形が性能を損なう可能性のある部品において、操作精度を維持するために極めて重要です。スピンドル、ガイドウェイ、リードスクリューなどの工作機械部品は、剛性が加工精度と表面仕上げ品質に直接影響する部品の一例です。

剛性、強度、重量の相互作用は、工学設計においてしばしば困難な最適化問題を提示します。先端材料と革新的な構造設計は、達成可能な剛性対重量比の限界を常に押し広げ、様々な産業においてより効率的で高性能なシステムを可能にしています。

強度は金属材料の重要な特性であり、加えられる外力に対して永久変形や破壊に抵抗する能力を規定する。この特性は、様々なエンジニアリング用途における機械部品の性能と信頼性の基礎となる。

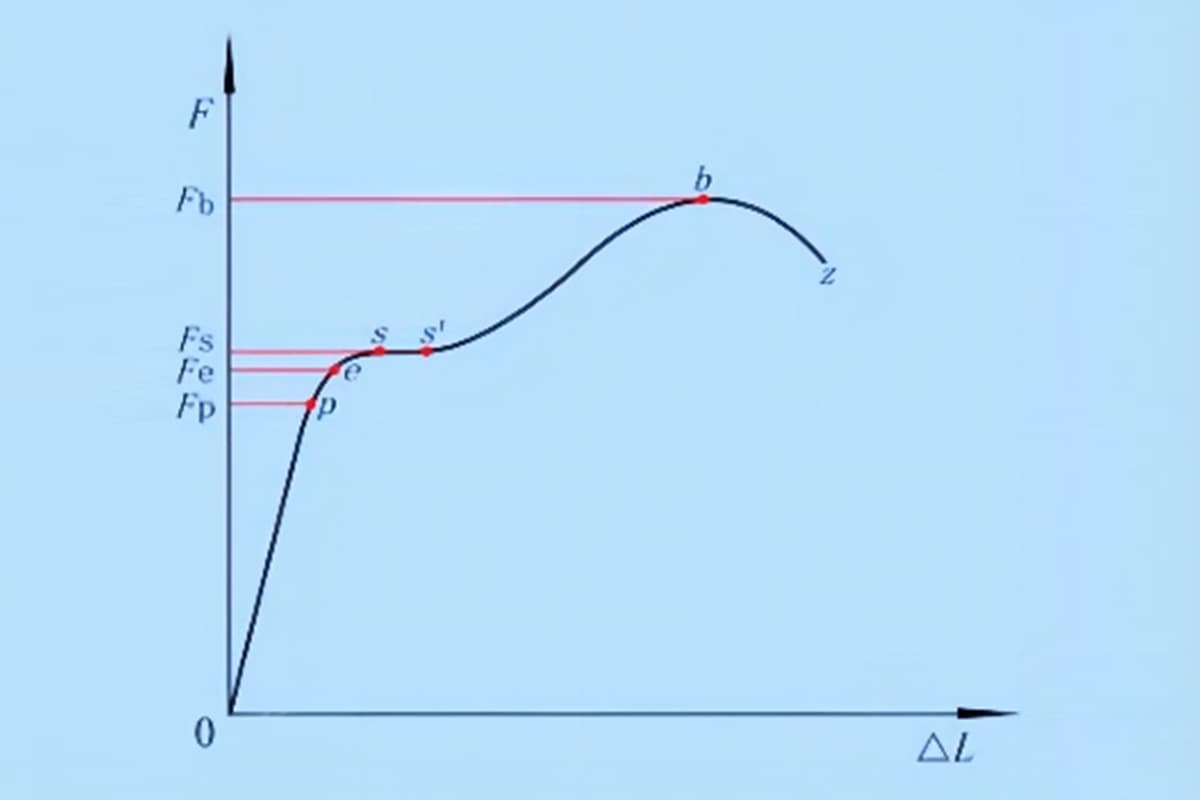

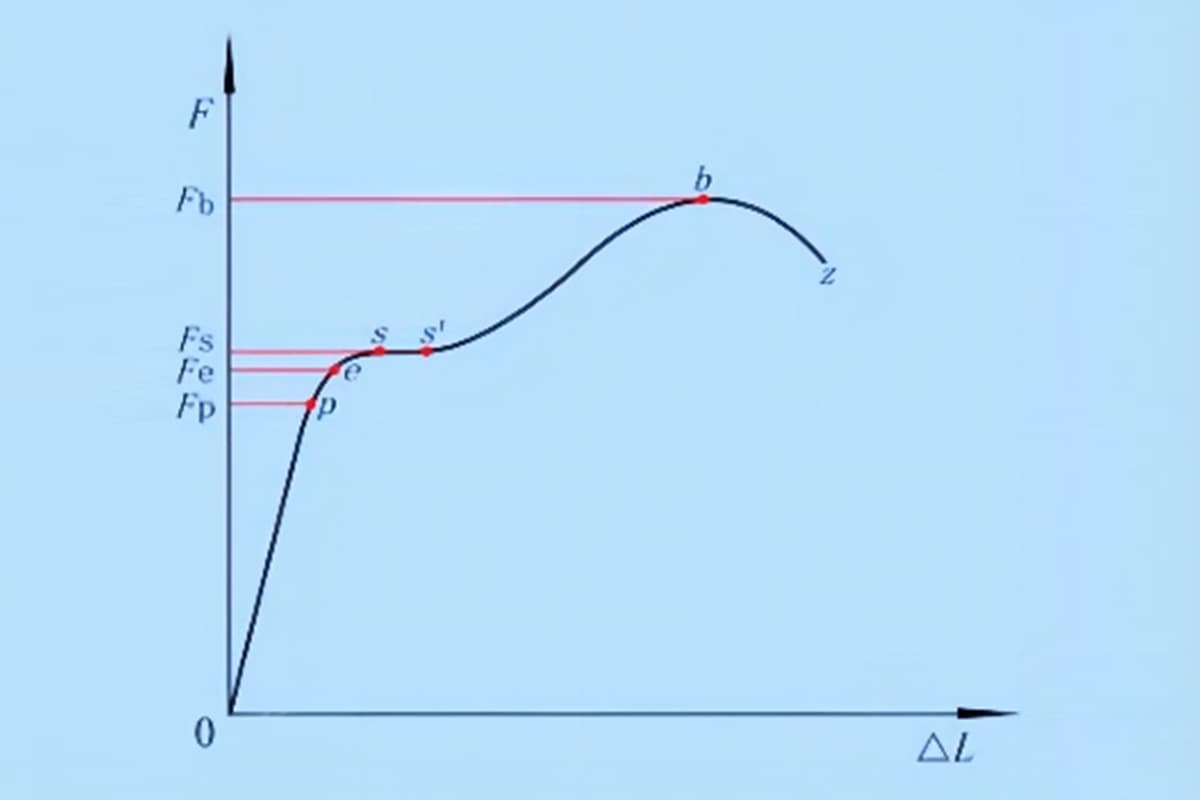

加えられる力の性質によって、降伏強さ、引張強さ、圧縮強さ、曲げ強さなどの特定の強度分類が決まる。エンジニアリングの実務では、降伏強度と引張強度が最も一般的に利用される指標であり、通常は標準化された引張試験手順によって測定される。

大まかに言えば、強度とは、破壊や過度の残留変形を経験することなく荷重に耐える部品の能力を指す。部品の耐荷重性や故障モードに対する耐性を評価する上で、極めて重要な指標となります。

機械部品にとって、強度は満たすべき必須の設計基準である。強度の概念はさらに様々なタイプに分類することができ、それぞれが特定の使用条件に関連している:

包括的な強度解析では、コンポーネント内の応力状態を調査し、潜在的な故障や損傷の条件とタイミングを予測します。この多面的なアプローチにより、多様な運用シナリオに対応する設計部品の信頼性と寿命が保証されます。

材料科学の観点からは、強度は破壊を経験することなく外力に耐える材料の能力を表し、不可逆的な変形も破壊の一形態とみなされる。加えられる力の種類によって、強度はさらに以下のように分類される:

結論として、強度と剛性は材料の2つの基本的な機械的特性ですが、工学設計ではしばしば誤解されたり混同されたりします。強度は、永久変形や破壊を起こすことなく加えられる荷重に耐える材料の能力を特徴付け、剛性は荷重下での弾性変形に対する抵抗力を定量化します。この区別は、様々な産業用途における材料の選択と構造設計において非常に重要です。

強度と剛性の関係は複雑で、材料に依存します。例えば、高強度鋼は耐荷重性に優れていますが、特定の複合材料と比較すると剛性が低い場合があります。逆にセラミック材料は、剛性は高いが引張強度は比較的低いことがよくあります。このような微妙な違いを理解することは、航空宇宙構造物から精密機械に至るまで、様々な用途における材料の選択を最適化する上で極めて重要です。

エンジニアは、重量、コスト、耐環境性などの他の要素と並行して、両方の特性を考慮しなければなりません。例えば、自動車設計では、優れた強度対重量比を持つ高強度低合金(HSLA)鋼が好まれることが多い一方で、中程度の強度、高い剛性、軽量の組み合わせを持つアルミニウム合金が選ばれることもあります。精密工学では、インバーのような材料は、中程度の強度にもかかわらず、卓越した寸法安定性(高い剛性)が評価されています。

さらに、最新の製造技術は、これらの特性を調整することを可能にします。熱処理、加工硬化、または高度な複合材料の開発などのプロセスにより、エンジニアは特定の用途向けに強度と剛性の両方を最適化することができます。有限要素解析(FEA)やその他のシミュレーションツールは、複雑な荷重条件下での材料の挙動を予測する上で不可欠なものとなり、選択プロセスをさらに洗練させています。

要約すると、強度と剛性は異なる材料特性ですが、エンジニアリング設計ではこれらの相互作用が非常に重要です。高度な材料科学および製造能力と組み合わされたこれらの特性の微妙な理解により、エンジニアは設計における性能、効率、および費用対効果のバランスを考慮した情報に基づく決定を行うことができます。この包括的なアプローチにより、様々な産業において革新的で高性能なソリューションの開発が保証されます。