設計図面から直接作れない機関車部品があることを不思議に思ったことはありませんか?この記事では、板金曲げの魅力的な世界を探求し、一般的な課題と革新的な解決策を紹介します。エンジニアがどのようにしてこれらのハードルを乗り越え、精密で高品質な部品を作り出しているのか、ぜひご覧ください。

板金曲げによる機関車部品の生産では、多くのワークピースが設計図面通りに直接生産できません。そのため、ブランキング時にストレッチャーや位置決め、特殊な曲げ加工セットを追加し、曲げ加工後にそれらを取り外して目的の仕上がりにする必要があります。

この記事では、主に曲げ加工におけるプロセス関連の問題と解決策を取り上げ、3つのセクションに分けて説明する。

最初のセクションでは、曲げ加工方法の概要を説明し、2番目のセクションでは、曲げ加工における潜在的なプロセス関連の問題とその対応する解決策について論じ、最後のセクションでは、重要なポイントを要約する。

曲げ加工は基本的に、板を特定の形状に成形するための冷間変形プロセスである。室温で行う加圧加工法である。曲げ加工は金属を含む様々な材料に使用できる、 非金属そして複合材料。

この工程では、ワークピースは 曲げ金型 と油圧プレスブレーキ。曲げ加工部品の寸法精度は、上下の金型と曲げ装置によって確保される。曲げ加工は、板金に上型を当てて曲げ力を加え、板金の支持点に反力を発生させ、その反力で板金を曲げます。 下型そして板金を変形させ、曲げモーメントを発生させる。

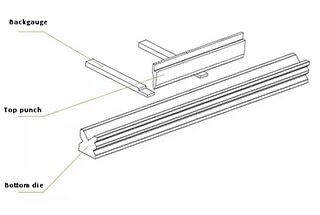

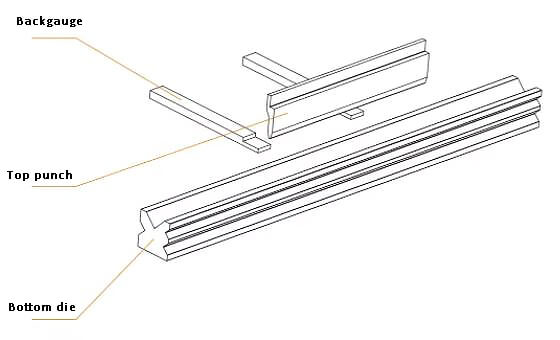

の最終的な曲げ角度である。 板金 は、上型が下型に入る深さによって決まる。図1は、NCの主な動作部分を示している。 プレスブレーキリアストップ、上型、下型を含む。

図1 ベンディング・マシンの主な部品

バックゲージは、ベンディングラインの位置決めを調整する操作部品である。

上型と下型は 曲げ角度 とワークピースの内半径。

ワークピースの品質は、主にこの3つの部分によって決まる。

機関車部品の生産では、多くの曲げ加工品が設計図通りに直接生産できない。そのため、ブランキング時にストレッチャーや位置決め、特殊な金型を追加し、曲げ加工後に取り外して目的の製品を得る必要があります。

プロセスストレッチャーを必要とする典型的な状況を以下にまとめる。

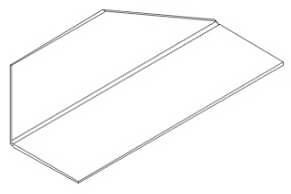

図2によると、ワークの片側の材料が不足しているため、下型への材料の配置が妨げられ、その結果、曲げ加工中にいくつかの構造物が崩壊している。これは明らかに設計要件を満たしていない。

図2 折りたたみ可能なエッジ構造

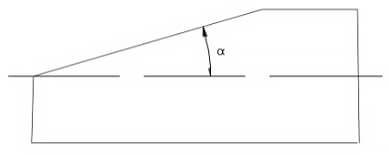

図3の構造詳細に示すように、一般にこの角度αが50°未満になると、折り曲げられない問題が発生する。それを回避し、ワークの適格性を確保するための工程対策が必要である。

図3 エッジが崩れやすいワーク

図4は一般的なプロセスレーシング方式を示し、二点鎖線部分がセットプロセスレーシングである。

図4 プロセス補強スキーム

図5は、工程レースの詳細図である。

図5 倒れやすいワークの工程構造詳細

曲げ加工後の材料保持や位置決めに十分な長さが必要な場合は、一般的にL≧0.6mm(Vは下型の開口寸法)に設定される。

シートが下型に置かれ、ダイの端から少なくとも3mmはみ出していることを確認することが不可欠である。

ワークの長さが足りない場合は、一般的に、ワークの元の構造の幅に合わせてタイバーを追加する。この方法は、折り曲げの問題を解決するだけでなく、正確な位置決めも保証する。

図6に示されているように、位置決め用に設計されたワークの中には、角が鋭利であったり、位置決め用の直線エッジが短すぎたりするものがある。このため、曲げ加工中に曲げ線を正確に位置決めすることは困難である。 曲げ加工.

曲げラインを正確に位置決めするためには、工程構造を追加する必要がある。

図6 曲げ線の位置決め

解決策図7と図8は、曲げ線の困難な位置決めを解決するための2つの工程ストレッチ方式で、二点鎖線が工程ストレッチである。

図7 曲げ線位置決めの難しさを解決するスキームI

図8 図2の曲げ線の難しい位置決めの解決策

図9にスキーム1の加工図を示す。この方式を採用することにより、ワークの位置決めを良好に行うことができる。

図9 スキームIの処理図

図10は、スキーム2の加工概略図である。このスキームでは、加工物の両側に翼板を追加することで、加工物が設計要件を満たすようにすることができる。

図10 スキームIIの処理図

ワークピースの変形を容易にするソリューション

図11によると、レーザー切断機は、ワークの厚みが薄い場合にブランクを形成する。

注目に値するのは レーザー切断 は高温を発生させる溶断のカテゴリーに入る。

しかし、図のようなワーク構造の場合、変形して曲げ位置が不正確になる可能性がある。このような問題を回避するためには、適切な工程対策を講じる必要がある。

図11 変形しやすい構造

解決策:図12に示すように、図のような大きな隙間の場合、ハンドリング時や位置決め時にワークが変形しやすく、曲げ位置決めが不正確になる。

一般的には、図のようなプロセス・ストレッチが加えられる。

図12 プロセス・ストレッチャーの追加

ノッチにストレッチャーを組み込むことで、ワーク全体の剛性を高め、変形を防ぐことができる。

曲げ加工が完了したら、手動プラズマでストレッチャーを切断する。

大型で長尺のワークピースの場合、吊り上げ時や後工程での取り付け時の変形を防ぐため、ストレッチャーを保持する必要があります。ストレッチャーは、次工程の溶接後にのみ取り外す。

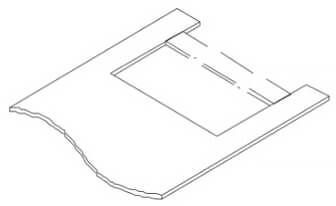

図13に示すように、ワークの溝幅が狭すぎるため、曲げ加工時に上型と干渉してしまう。その結果、ワークの変形を招き、加工を完了することができず、最終的なワークサイズは図面で指定された要件を満たすことができない。

この問題に対処するため、図14に示す解決策を推奨する。ワークピースを曲げる前に、ワークピースの中央である角度を逆 に曲げることをお勧めする。その後、ワークピースを図面仕様に従って曲げることができる。

図13 ワークと上型の干渉

図14 予備曲げ後、上型がワークと干渉しなくなった状態

ワークが折りたたまれた後、あらかじめ折りたたまれた折り曲げ部を平坦化ダイスでプレスし(図15)、ワークの平坦度と要求サイズを確保する。

図15 前曲げ部での平坦化ダイスによる点押しと平坦化

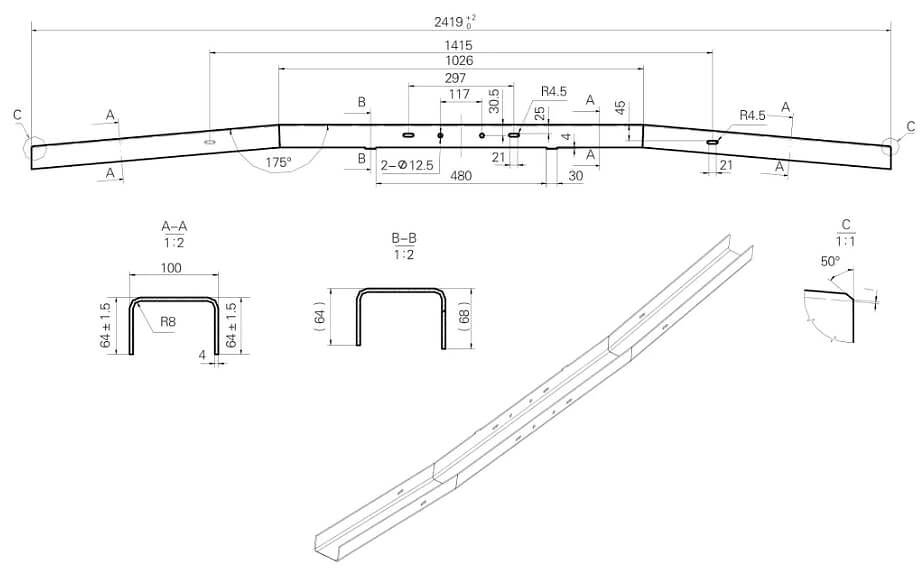

図16に基づき、開発された長さは2500mm、溝幅は100mm、脚の高さは64mmである。これらのパラメータは、プロセスカードの要件に従って入力される。次に、R8 V60°、高さ134mmの上型が選ばれ、開口部35mm、深さ65mmのNo.V07の下型が選ばれる。

その後、様々な曲げたわみパラメータが入力され、ワークピースは必要な曲げを行うためにワークテーブルに置かれる。しかし、曲げ加工中に問題が発生する。R8グースネックの上型が厚く、グースネックが小さすぎるため、2面目の片側曲げが90°に達するのが早いときに、1面目の曲げ端が金型と干渉してしまうのです。この干渉により、曲げ角度を確保することができなくなる。

無理に曲げようとすると、ワークの変形、金型の損傷、ワークの寸法が図面に合わないなど、いくつかの問題を引き起こす可能性がある。

図16 ワークの溝幅が狭すぎて曲げられない

現地調査を行い、工作機械のパラメータを検討し、既存の金型を観察した結果、上型R6のグースネックの開口部が必要以上に大きいことがわかりました。しかし、テストの結果、工程要件を満たしていることがわかりました。

上記のワークフローに従い、金型とワークが干渉することなく同期運転を行い、要件を満たした。

Y軸とX軸のパラメータを何度も調整した後、ワークピース上の各点の寸法は図面要件を満たした。

識別の結果、プロセス要件を満たしていることが確認された。

プロセス・ストレッチとクラック・ストップ溝は、このような工程に不可欠である。 板金曲げ そして、ワークピースの品質と加工効率を確保するために極めて重要である。

製品の品質を確保する一方で、プロセス・ストレッチやクラック・ストップ溝の柔軟な適用、さらに板材の廃棄率の低減も議論に値する。