曲げ金型の設計がどれほど複雑なのか、不思議に思ったことはありませんか?この記事では、V字型からZ字型まで、一般的な曲げ金型の構造設計を掘り下げ、そのユニークな特徴と用途について説明します。それぞれの設計がどのように特定の曲げ要件を満たし、金属加工の精度を向上させるのかがわかります。お読みいただくことで、さまざまな曲げ金型構造の背後にある力学的な洞察が得られ、さまざまな製造シナリオに最適な設計を学ぶことができます。

曲げ金型の構造は、曲げられる部品の特性(形状、大きさ、精度レベルなど)や生産量によって異なる。複雑さも様々で、数多くの形態があります。ここでは、一般的な曲げ金型の構造を簡単に紹介する。

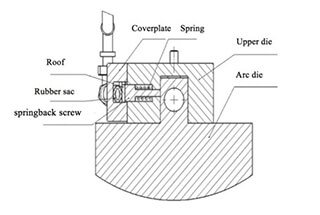

図2-23に示すように、一般的に使用されるV字型の曲げ金型構造には多くの形がある。

1) 図2-23aに示す構造は、一般的なV字型(またはL字型)の部品曲げ金型構造である。その特徴は、簡単で汎用性があるが、効率と精度が低いことである。

2)図2-23b〜図2-23dに示す構造は、位置決めピン、エジェクタロッド、V字型エジェクタプレートを備えた曲げ型構造である。曲げ加工時のワークのずれを防止し、曲げ加工品の精度を向上させることができるのが特徴である。

3) 図2-23eに示す構造は、位置決めピンとエジェクタープレートを備えた曲げ金型構造である。曲げ加工中のワークのずれを効果的に防止し、曲げ加工部品の精度を向上させることができ、側面の長さ公差が0.1の曲げ加工部品を加工することができる。

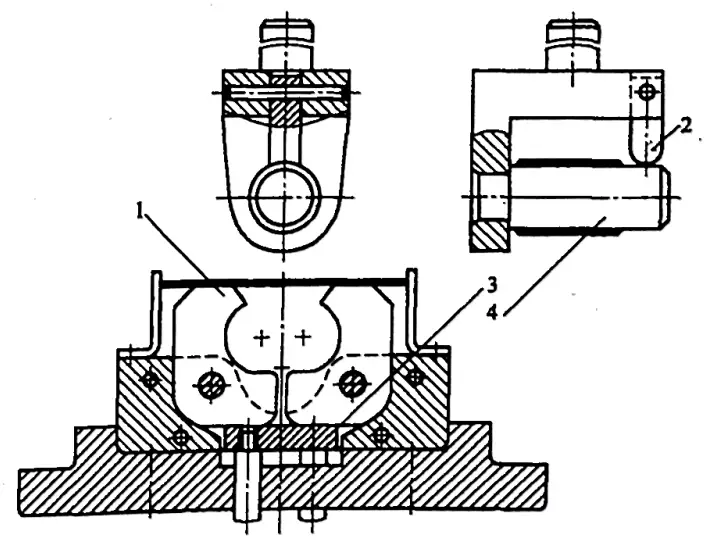

4) 図2-24は、フリッププレートを備えたV字型曲げ金型構造である。その作動原理は次のとおりである:ダイの2つの部分は団子チェーンで連結され、2本の支柱のピボットに挿入され、中心を垂直に保ち、ダイとともに部品を曲げる。パンチが後退すると、ダイは反転し、下の緩衝エジェクターロッドの助けを借りて開始位置に戻される。

その特徴はには、次のような特徴があります。 曲げ加工板金ワークが常にフリップダイに接触しているため、プレスのための十分な支持面積がなく、幅が狭くて長い曲げ加工に適している。

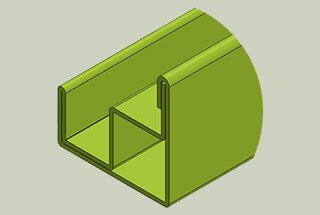

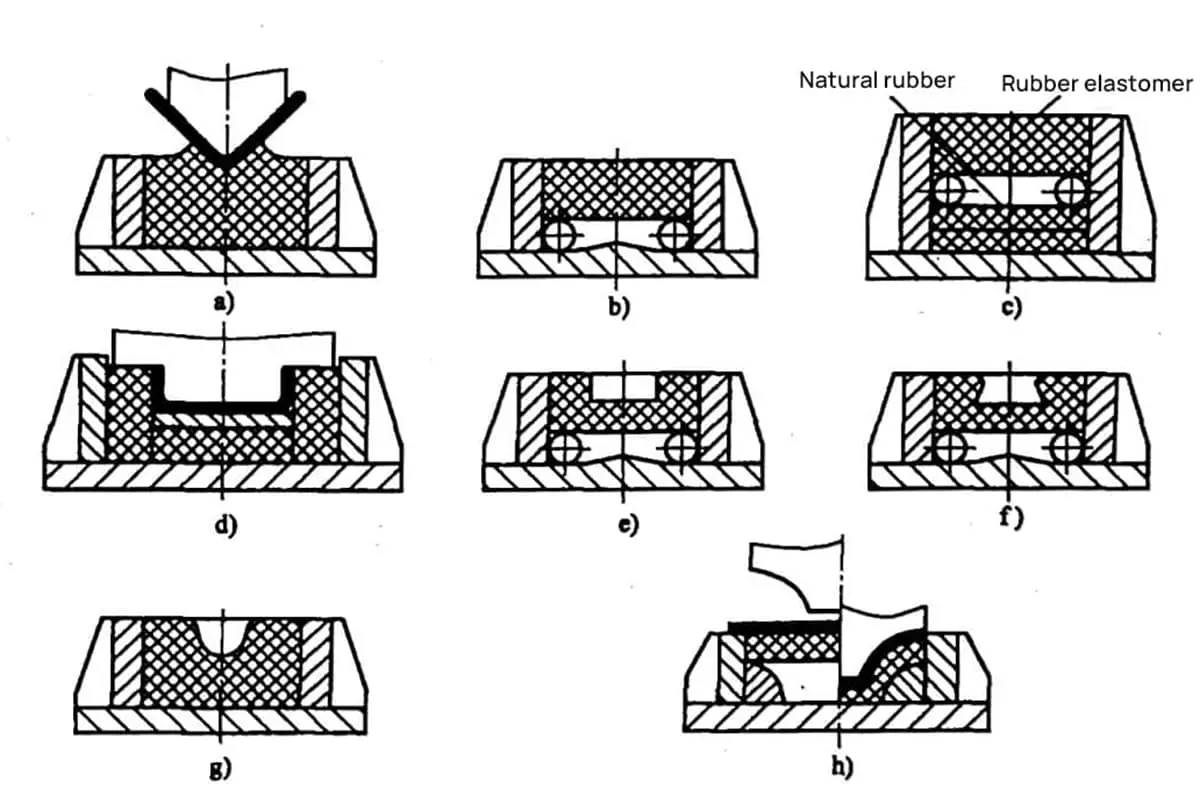

U字型部品の多様な要求に応じて、一般的に採用されている曲げ金型構造を図2-25と図2-26に示す。以下にその用途と特徴を簡単に紹介する。

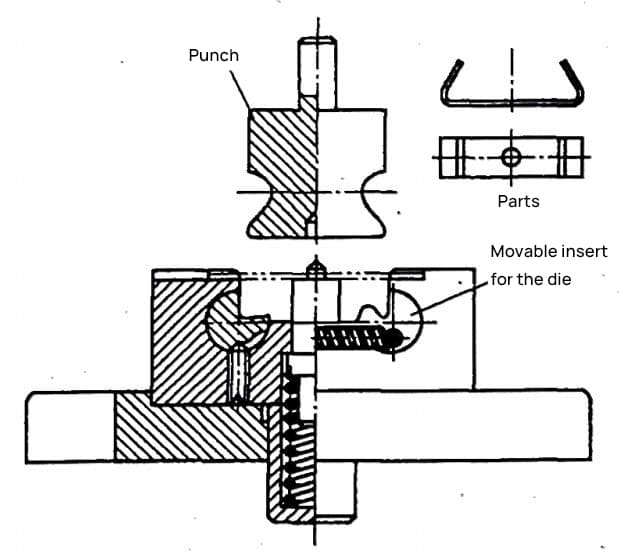

4) 図2-25dに示す構造は、より高い内部寸法が要求される部品に使用される。ブランクの厚み公差が大きい場合、パンチの側面を可動インサートにする。バネの作用により、パンチの幅は材料の厚さに応じて自動的に調整される。

5) 図2-25に示す構造は、両面に同軸の穴が必要な部品に使用される。ダイの両側の可動インサートには、ブランク位置決め用の位置決めピンが付いています。パンチが下降するとき、ブランクと可動インサートを一緒にダイに押し込み、両側の穴の同軸度を確保する。

パンチが上昇すると、スプリングの作用で可動ダイとプレッシャープレートがダイの上部に戻る。欠点は、構造が複雑で製造が難しいこと。

6) 図2-25fに示す構造は、側壁が薄くなっているワークピース用である。

7) 図2-26に示す構造は、角度φ<90°のU字形部品の曲げ加工に使用される。金型の両側にある可動インサートは、キャビティ内で回転することができます。曲げ加工中に プレス曲げパンチはまずブランクをU字型に曲げる。

パンチが下降し続けると、ダイの両側にある可動インサートが回転し、ブランクをU字形部品に所望の角度φ<90°に曲げます。パンチが上昇すると、スプリングの作用で可動インサートがリセットされ、パンチは部品をダイから搬出し、部品はZ軸方向に沿ってパンチから搬出される。

関連記事 V&U字曲げ力計算機

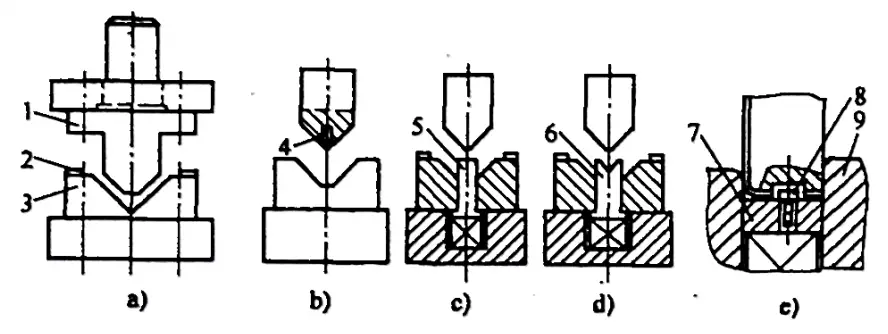

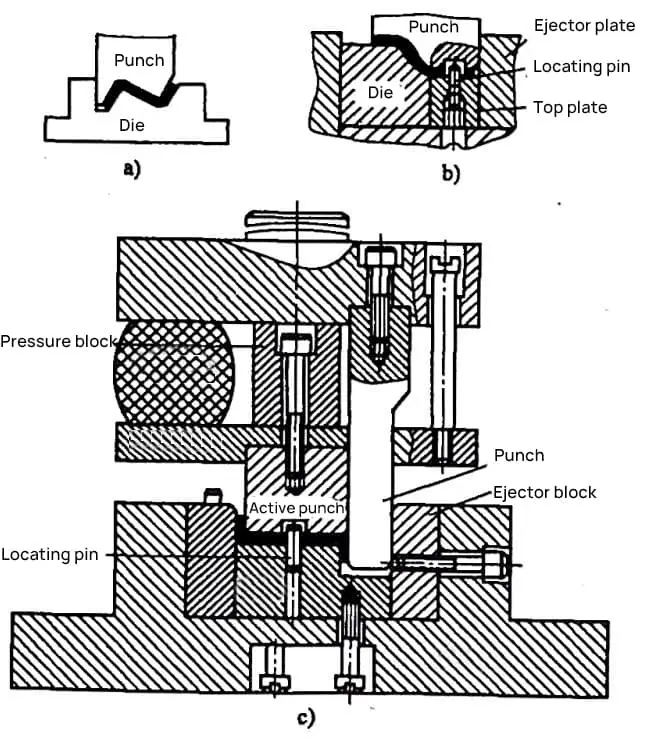

段差高さHが2t<H≦Z(Z型曲げの最小曲げ端高さ)以内であれば、図2-27に示すように、段差金型または簡易金型とローディング・アンローディング構造を用いて、一気にプレス曲げ成形することを検討する。

1) 図2-27aの構造は単純である。図2-27aに示すような構造は単純であるが、プレス装置がないと、ブランクをプレスする際にスリップしやすい。 プレス曲げ.精度の要求が低い部品にのみ適している。

2) 図2-27bはZ字(ステップ)曲げを示す。 金型構造 トッププレートと位置決めピンを備え、プレス曲げ加工中のブランクのスライドやずれを効果的に防止し、部品の加工精度を向上させる。

3) 図2-27cの構造でプレス曲げ開始前、可動パンチとパンチはゴムシートの力で上面が面一になっている。プレス曲げが始まると、可動パンチと天板がブランクを挟み、ゴムシートの力(>天板ばね力)の作用で可動パンチと天板が下降し、ブランクの左側が曲がる。

トッププレートが下型ベースに接触すると、トッププレートの力が増し、ゴムシートが圧縮される。パンチが下降し、ブランクの右側を曲げて成形する。上型ベースがプレッシャーブロックに接触すると、部品がチェックされ、修正される。この構造は高精度の部品を実現できるが、複雑で製造が難しい。

4コーナー 曲げ部品 は1段階または2段階で形成できる。

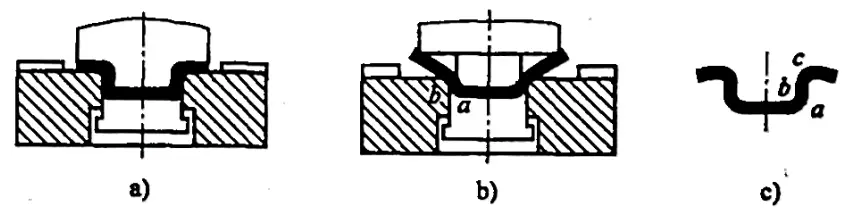

1) 単純な1段4コーナー曲げ金型の構造を図2-28に示す。この金型構造で部品を曲げる場合、外角形状の不正確さや直壁部の薄肉化(特に材料厚さt>1~1.5mmで、直壁部が比較的高い場合)がしばしば発生する。

このことは、図2-28bに示す成形工程からもわかる。雄型が下降するとき、内角aは一定の角度で曲がる。 折り曲げ線 の位置にある。しかし、外角の曲げ線位置は固定されておらず、最初はb点、最終的にはc点となる。

そのため、最終的に得られる部品は図2-28cのような形状になり、曲げ加工時の引張力によって真壁部が薄くなる傾向がある。この曲げ金型構造は簡単で製造しやすいので、部品の要求が高くなく、生産量も多くない場合に使用できる。

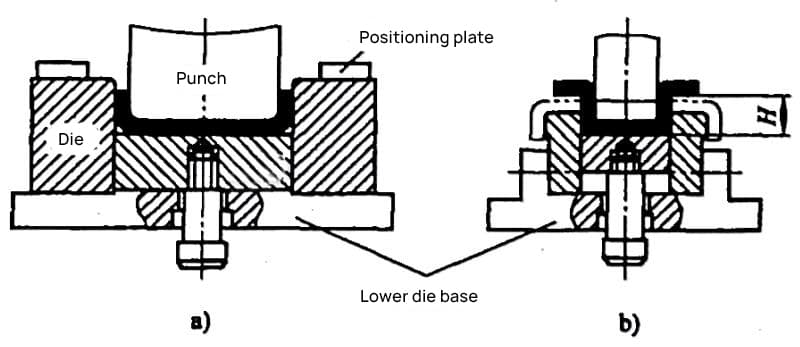

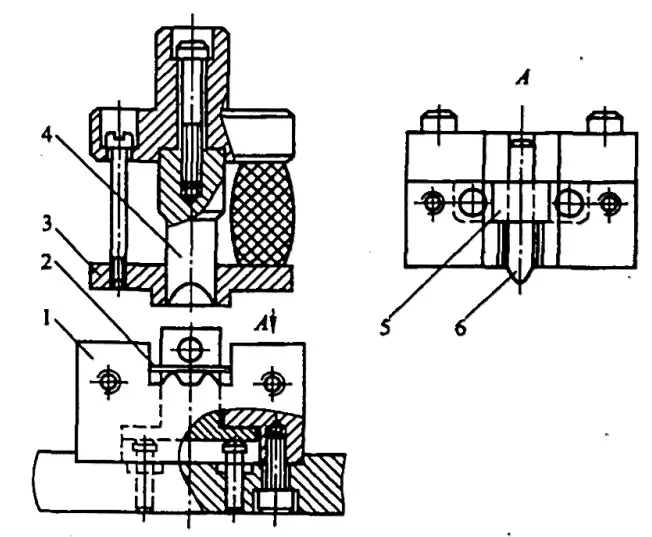

2) 図2-29は2段4コーナー曲げ金型の構造を示す。この構造は、内外角が曲げ線上で確実に曲がるため、図2-28cに示すような薄肉化現象が避けられ、曲げ部品の品質が向上する。しかし、この金型は生産効率が低く、曲げ部品の高さH(図2-29b参照)が(12~15)t以上でないと凹型の十分な強度を確保できない。

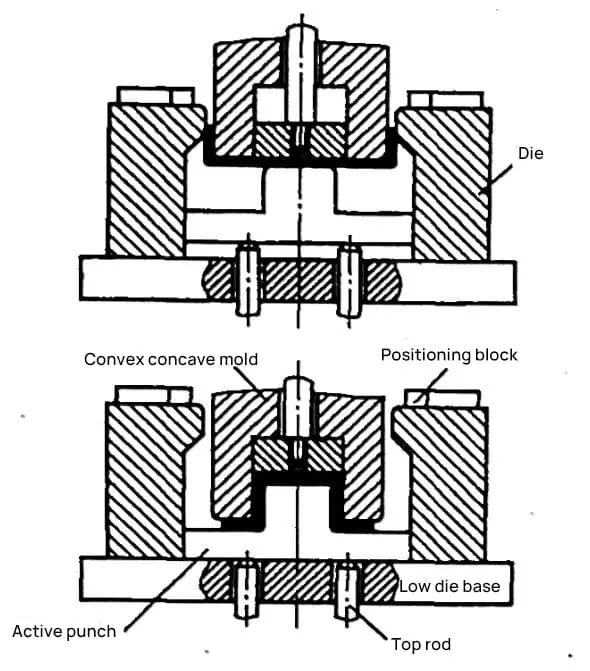

3) 図2-30に2段複合曲げ金型の構造を示す。この構造により、内角と外角が曲げ線上で確実に曲がるので、図2-28に示すような曲げ変形現象を避けることができる。凸型と凹型が下降するとき、ブランクはまず凹型によってU字形に曲げられる(凸凹型の押し出し力>能動的な凸型の押し出し力)。

活性凸型が下型ベースに接触すると(活性凸型の押し出し力>凸凹型の押し出し力)、凸凹型は下降を続け、最終的に活性凸型が部品を曲げて成形する。この曲げ型の欠点は、部品の側面成形を容易にするために、下型に大きなキャビティ空間を必要とすることである。

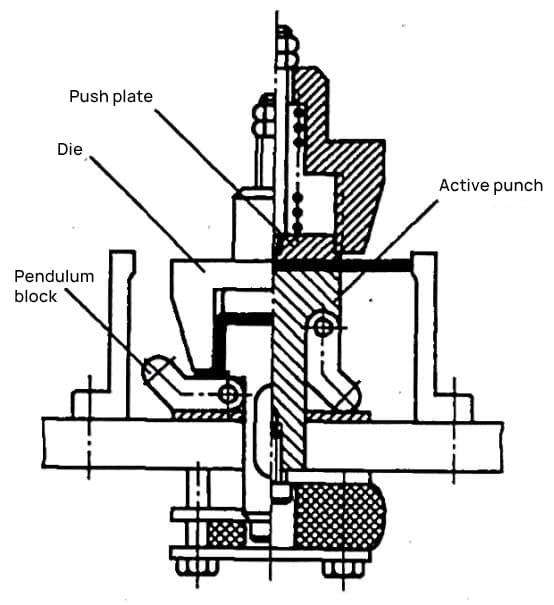

4)図2-31は、2段階(スイングブロック付き)複合曲げ金型の別の構造を示す。凹型が下降するとき、ブランクはまず能動的な凸型の押出し力によってU字形に曲げられる。凹型は下降を続け、トッププレートの上面に接触すると、凸型を強制的に下降させ、スイングブロックを側方へ回転させる。

スイングブロックの力を受けて、部品は最終的に曲げによって成形される。この複合曲げ金型の欠点は、金型構造が複雑なことである。

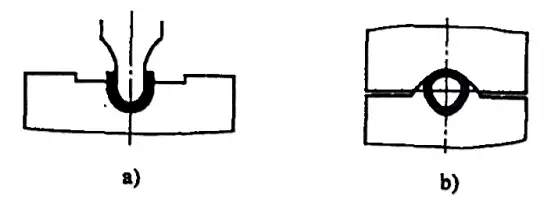

円筒形部品の曲げ方法は、一般的に円筒の直径によって決まる。直径(d)が5mm未満の円筒の場合、小円曲げとみなされる。直径(d)が20mm以上の円筒の場合は、大円曲げに分類される。

(1) 直径(d)5mm以下の小円形部品の曲げ加工

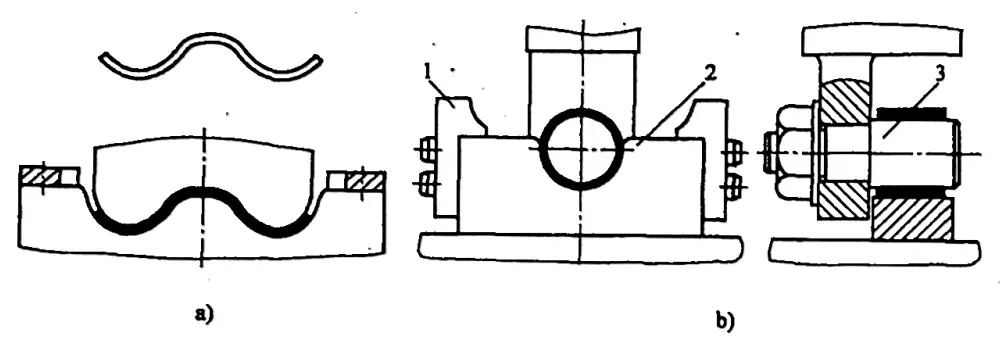

小さな円筒形部品の曲げ加工では、まずU字形に曲げ、次にそのU字形を円筒形に曲げる。これは、図2-32に示すように、2組の単純な曲げ型を使って円筒を形成する。

ワークのサイズが小さいため、曲げ作業を2回行うのは不便であるため、2つのステップを組み合わせるか、スキップステップの曲げ金型を使って成形することができる。図2-33は、小円筒部品用の1ステップ曲げ金型である。

上型が下降すると、プレッシャープレートがスライダーを押し下げる。沈み込みによって、まず芯棒ビレットがU字型に曲げられます。上型が下降を続けると、凸型がU字型を円筒形に曲げる。この構造は、柔らかい素材や小・中径の円筒部品の曲げ加工に適しています。

(2) 直径(d)が20mm以上の大型円形部品の曲げ加工

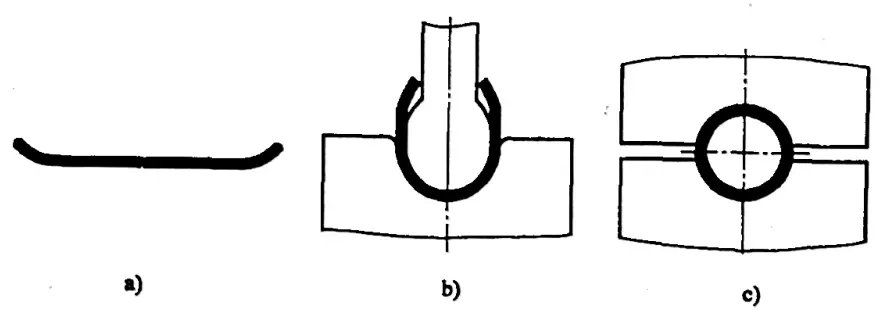

図2-34は、スイングする凹金型による大型円筒部品の1段曲げ金型である。凸型が下降すると、最初はブランクをU字形に成形します。凸型が下降を続けると、スイングする凹型がU字型を円形に曲げます。

凸型の軸方向に沿って支持体を押すことで、部品を取り外すことができる。この金型は生産量は比較的多いが、反動があるため、部品の継ぎ目に隙間ができたり、真直端がわずかに残ったりして、部品精度が悪く、金型構造も複雑になる。図2-35に大型円筒部品の2段曲げ法を示す。

まず、120°の3つの波にあらかじめ曲げ、次に2つ目の金型を使って円形に曲げる。部品は凸型の軸の方向に取り出される。図2-36は、大型円筒部品の3段階曲げ加工法を示しており、生産率が低く、材料の厚みが大きい部品に適している。

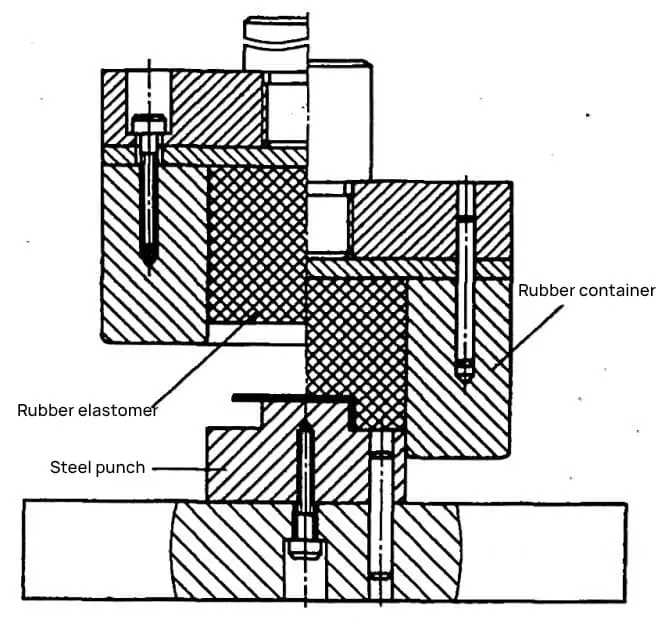

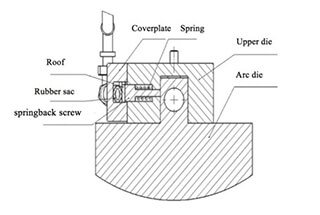

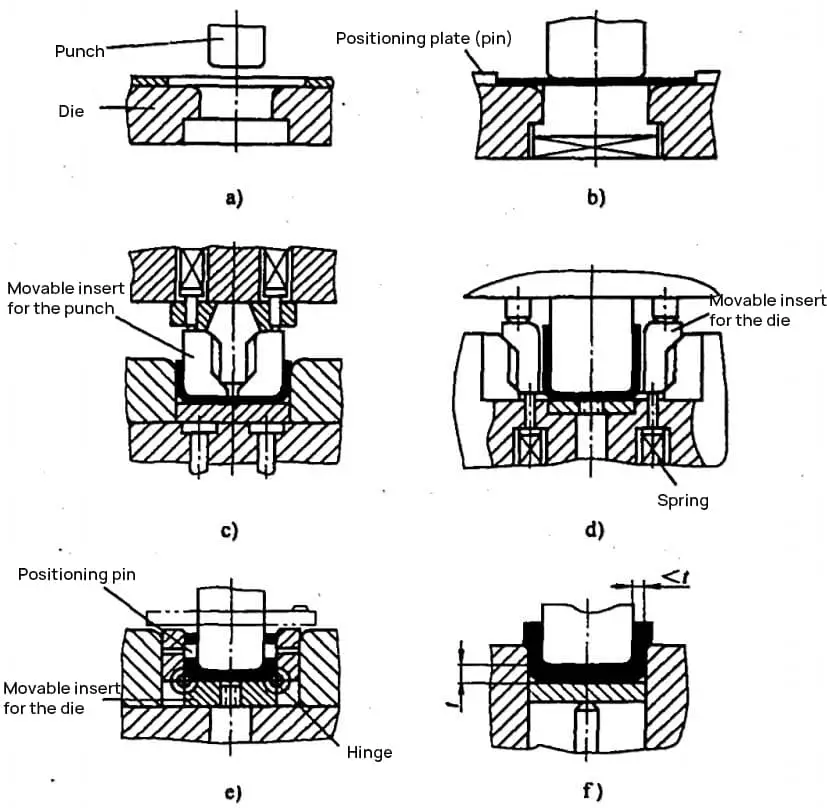

ゴム曲げ型は、図2-37に示すように、曲げ型の凹部をゴムで代用し、凸部は従来どおり鉄の型を使用する。ゴムは密閉容器内の液体のようにあらゆる方向に圧力を伝えることができる。剛性の高い曲げ型に比べ、曲げ加工が有利に変化する。ゴムや高硬度(60~80AS)のエラストマーが良い結果をもたらします。

加工された曲げ部品は高精度で表面に傷がないだけでなく、ゴムまたはエラストマー凹型の普遍的な性質も優れています。単品加工や曲げ加工に最適です。 小ロット部品 高い曲げ寸法精度と表面品質が要求される部品や、より柔らかい材料で作られた部品。

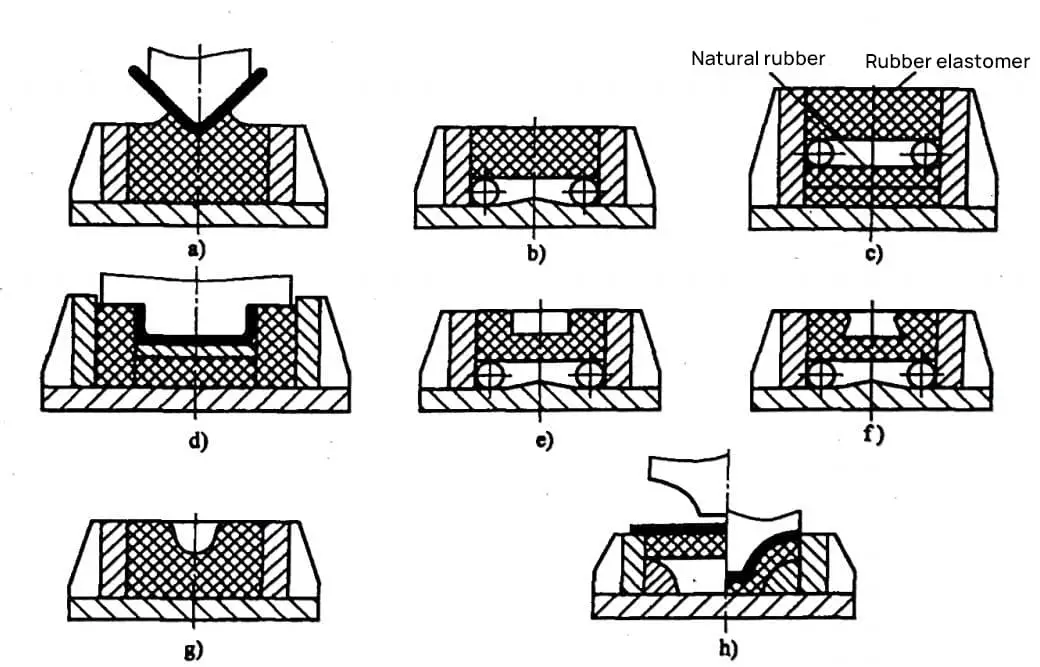

図2-38は、いくつかの一般的なゴム曲げ金型凹型容器の構造と曲げ方法を示している。

図2-38aは、小さな半径のV字型部品の曲げ加工に適している。

図 2-38b は、U 字型部品や半径の小さい V 字型部品の曲げ加工に適しています。

図2-38cは、より大きな半径を持つV字形状部品の曲げ加工に適している。

図 2-38d は U 字型部品の曲げ加工に適している。

図2-38e、f、g、hはそれぞれ、リング状部品や両側に翼のある特殊形状の部品を、囲み成形で曲げるのに適している。