3Dプリントで複雑なデザインを可能にするのはなぜか?その答えは支持構造にある。この記事では、パーツの変形や崩壊を防ぐサポート構造の必要性、種類、設計戦略について説明します。金属プリントでオーバーハングに対処する場合でも、SLAプリントで滑らかな仕上げを目指す場合でも、これらのサポートを理解することで、時間、材料、労力を節約できます。設計を最適化し、3Dプリントの成功率を高める方法を学びましょう。

支持構造は、3Dプリント部品の製造を成功させるために不可欠な要素である。

3Dプリンティングの主な利点の1つは、自由形状で複雑な幾何学形状を作成できることであるにもかかわらず、3Dプリンティングが提供するデザインの自由度の多くは、サポート構造を使用しなければ実現が難しい。

支持構造は、他の用途の中でも部品の歪みや崩壊を防ぐために重要であるため、支持構造を理解し設計することは、付加製造エンジニアにとって必要なスキルである。

この記事では、さまざまな印刷技術における支持構造の要件、長所と短所、除去、および支持構造の使用を最小限に抑える方法について説明する。

事実上すべての3Dプリンティング技術と併用されるサポート構造は、3Dプリンティングプロセスにおけるパーツの印刷可能性を確保する上で重要な役割を果たす。

サポートは、パーツの変形を防ぎ、プリントベッドに固定し、プリントパーツ本体との接続を保証するのに役立つ。足場のように、これらのサポートは印刷プロセス中に利用され、その後取り外される。

オーバーハング、穴、ブリッジのような複雑な設計上の特徴を持つ部品の印刷には、大きな課題があります。

金属3Dプリントを例にとると、プリントにオーバーハングやブリッジ構造が含まれる場合、サポート構造を利用しなければ、プロセス中に変形、さらには崩壊が起こる可能性がある。

これらの支持構造は、印刷中に形成された部品の崩壊を防ぐのに役立ち、印刷の成功率を大幅に向上させる。しかし、すべての張り出し構造に追加サポートが必要なわけではありません。

張り出しの垂直角度が45度以下であれば、支柱は必要ない。

このような構造の垂直角度が45度未満である場合、3Dプリンターは連続する層の水平方向のオフセットを最小限に抑え、各層が次の層を支えることができる。

したがって、45度は臨界角であり、それ以下ではサポートは必要ない。もちろん、これはプリンターの性能と使用材料の特性にもよる。プリンターの性能が劣る場合、45度以下の角度でもサポートが必要になることがある。

さらに、金属3Dプリンティングのような技術は一般的に高温プロセスを伴うため、その間、支持体はヒートシンクの役割も果たす。

これは、金属積層造形プロセスで追加される支持構造が、部品から熱を逃がし、熱伝導率の低下を防ぐためである。 残留応力 印刷時の高温による変形、反り、ひび割れなどの不具合を防ぐ。

もちろん、支持体の追加を考慮するのは金属3Dプリンティングだけでなく、ほとんどすべての3Dプリンティング技術は、ある程度は支持構造を含めることを考慮する必要がある。

次の表は、さまざまな3Dプリンティング方法によるサポートの使い方の違いを示しています:

| 技術的原則 | 材料 | サポートは必要ですか? |

| 選択的レーザー溶融(SLM)ダイレクト メタル・レーザー 焼結(DMLS) 直接エネルギー蒸着(DED) 電子ビーム溶解(EBM) | 金属材料 | はい |

| ステレオリソグラフィー(SLA) | フォトポリマー | はい |

| 選択的レーザー焼結(SLS) | 粉末材料 | いいえ |

| 材料噴射 | 粉末材料 | はい |

| 溶融堆積モデリング(FDM) | 熱可塑性プラスチック | はい |

| 粘着スプレー | 粉末材料 | いいえ |

金属3Dプリンティングでは支持構造が不可欠である。粉末床溶融技術によって形成されたコンポーネントは、緩い粉末に囲まれているため、ある程度の支持は得られるものの、これらの技術では、ベースへの固定を確実にし、残留応力の影響を緩和するために、常に支持を必要とする。

支持構造がなければ、はみ出したり傾いたりした部品はもちろんのこと 内部応力 の金属は、印刷対象物自体に損傷を与え、印刷の失敗につながる可能性がある。一般に、パウダーベッドを用いた印刷技術における支持構造は、主に2つのタイプに分けられる:

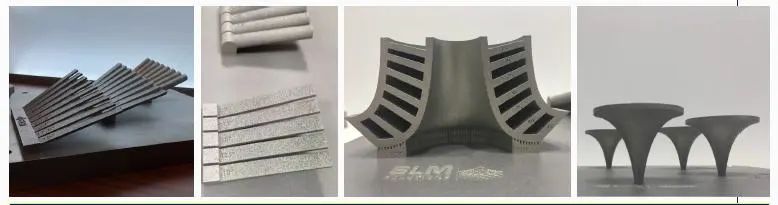

リニアサポート:このタイプの支柱は、垂直の柱が張り出した構造物全体に接続されている。しかし、このタイプの支柱は撤去が難しい。

木のようなサポート:このタイプのサポートは、木の枝の形に似ている。コンポーネントの張り出した部分を支えるために使用される。張り出した位置にのみ接続される。

その利点は、分解が容易で、部品自体に損傷を与えないことである。

しかし、樹木のような支持構造は、非平面的なオーバーハングにのみ適していることに注意すべきである。平面的なオーバーハングに対しては、十分なサポートを提供できない。

残留応力が最も集中する被印刷物の底面とプリントベッドの接触部分にサポートを追加することができる。

これにより、熱を部品から逃がすことができ、ひび割れ、反り、たるみ、層間剥離、収縮の原因となる熱変形を最小限に抑えることができる。

ダイレクト・エネルギー・デポジションは、材料を直接溶かし、層ごとに積み上げていくことで部品を製造するプロセスである。

周囲の粉末床によって支持される粉末床溶融によって形成された部品とは異なり、DEDを使用して印刷された部品は、3次元空間内に独立して存在する。

したがって、部品の安定性、複雑な形状の印刷適性、放熱性を確保するための支持構造も必要となる。

粉末冶金技術を用いて製造される部品のサポートを設計する場合、本体から簡単に取り外せるようにすることが重要です。

金属部品のサポートは通常、グリッド構造として印刷される。

こうすることで、ヒートシンクとして機能し、部品から熱を逃がし、より制御された方法で冷却し、歪みを防ぐことができる。

通常、サポートを増やすと、より精密なパーツが得られるが、コストと後処理時間が増加する。興味深いことに、オランダのMX3D社は、多軸ロボットアームと溶接機を組み合わせた金属3Dプリントツールを開発し、サポートなしで金属パーツのプリントを可能にした。

金属部品から支持体を除去することは、通常、ポリマーベースのプロセスよりも困難であり、通常、切削工具を必要とする。

さらに、完成部品の外観が重要な場合、滑らかな表面仕上げを達成するために金属部品の後処理(研磨など)が必要である。

モデルを分解する際、やり方さえ間違えなければ、ほとんどのサポートは簡単に取り外すことができる。まず、手でこじ開けることが可能なブラケットを指でそっとこじ開けます。

特殊なポジションでは、ニードルノーズプライヤー、スクレーパー、彫刻刀などの道具を使ってサポートを解体することもある。

ステレオリソグラフィーは、光源を使って液体樹脂を固めることで機能する。この技術には、部品をプリントベッドにしっかりと固定し、反りを防ぐための支持構造が必要である。

SLAで使用されるサポートは非常に薄く、材料を節約するために部品に軽く接触する。そのため、手やペンチを使って簡単に取り外すことができる。しかし、サポートを取り外すと最終的なパーツに痕跡が残るため、表面を滑らかに仕上げるためにサンディングする必要がある。

SLAは、視覚的なプロトタイプ、金型、補聴器など、美観や滑らかな表面仕上げを必要とする用途によく使用される。

このような場合、プリントの正面を向いた部分が支持構造と接触しないようにパーツを設計することが極めて重要です。そこで、パーツの向きの設計が重要になります。

部品の向きを変えることで、必要なサポートの量を減らすことができるからだ。例えば、管状の部品を水平に配置すると、より多くのスペースを占有するため、より多くのサポートが必要になります。

対照的に、同じパーツを垂直に配置することで、最小限のサポートでビルドプレートに接続することができる。

FDM(Fused Deposition Modeling)技術は、加熱されたフィラメントを層ごとに押し出し、冷却固化後に各層が前の層と結合することでパーツを作成する。

FDMプロセスでは、各レイヤーがわずかに突出しているため、前のレイヤーの幅を超えることができる。これは、サポートなしで45度までの角度でフィーチャーを作成できることを意味します。

しかし、FDM部品のオーバーハングが45度を超える場合や、部品にブリッジや5ミリ以上の突出面などの特徴がある場合は、サポートが必要になります。FDMにおけるサポートは、格子構造やツリー状の構造を取ることができます。

FDMプリントから支持体を除去する1つの手法は、化学溶解液によるものである。

通常、工業用FDM 3Dプリンター(プリントヘッドが2つある)では、ポリビニルアルコール(PVA)やハイインパクトポリスチレン(HIPS)などの可溶性サポート材料を使用します。これらの材料は、別の押出機を使用してモデル上に堆積させることができます。

PVAは水に溶けるが、温度変化の影響を受けやすく、プリントヘッドの詰まりにつながる。一方、HIPSは水の代わりにリモネンに溶解し、温度変化の影響を受けにくい。

可溶性支持体を使うことで、手作業が不要になり、支持体に残された痕跡を取り除くためにさらにサンディングや研磨をする必要もなくなる。その一方で、この工程には時間がかかり(数時間かかる)、コストもかかる。

マテリアル・ジェッティング3Dプリンターを使用する場合、角度に関係なく、張り出した構造物には常にサポートが必要です。

しかし、これらの支持体は通常、水溶性であるか、あるいは加圧水で、あるいは超音波浴に浸漬することで容易に除去できる異なる材料で作られている。

選択的レーザー焼結とバインダージェッティングは、どちらも粉末ベースの技術で、通常は支持構造を必要としない。

というのも、これら2つの技術では、印刷された部品は支持構造として機能する緩い粉末に包まれているからだ。

サポート構造は必要ではあるが、生産工程全体の印刷時間と材料費を増加させる。

材料費:

サポートが発生すると、印刷工程で追加の材料が必要となり、時間と材料コストが増加する。同様に重要なのは、支持体は再利用できず、通常は廃棄されるため、材料の浪費につながるという事実である。

限られた幾何学的自由:

手作業でサポートを取り外す場合、サポートの設計時に手や工具の使用を考慮しなければなりません。しかし、これでは、サポートを必要としながらも、手や工具ではアクセスできない特定の幾何学的形状を設計する能力が制限される可能性があります。

時間が追加された:

サポート構造に対応する部品を設計し、サポート自体を作成するには、余分な時間が必要です。サポートを自動生成するソフトウェアが利用できるようになったとはいえ、工業用途のサポート構造を作成するには、手作業による修正と、一定レベルの設計専門知識が必要です。

追加の後処理:

部品が完成すると、サポートを、時には手作業で取り外さなければならず、後処理に要する時間が長くなる。

損傷のリスク:後加工の段階では、サポートを取り除き、部品の表面を研磨する必要がある。

サポートの分解時に誤った取り扱いをすると、部品の表面に欠陥が生じ、寸法精度や美観に影響を及ぼす可能性がある。

さらに、細かいフィーチャーの上など、支持体の配置が不適切な場合、構造破壊につながる可能性がある。支持構造とともに破損し、印刷の完全な失敗につながる可能性がある。

したがって、サポート構造を採用することには一定の欠点があり、必要な場合にのみ追加する必要がある。

さらに、面取りされた支柱を使用しないこともできる。面取りをすることで、張り出し位置が45度以下の角度を持つ安全な張り出しに変化し、支柱の必要性がなくなり、材料の有効利用が保証される。

必要なサポートの数を減らすことは、しばしば健全な戦略である。材料費と生産時間の節約に役立つ。ここでは、印刷時間と材料の両方を節約し、その削減を最大化する方法に関する4つの重要なヒントを紹介します:

パーツの向きを試すことは、必要なサポートの数を減らす最良の方法のひとつです。適切な向きは、印刷時間、コスト、そして 表面粗さ 部品の

部品の向き(垂直、水平、角度)によっては、必要なサポートが少なくなることもあれば、多くなることもある。

Tの字型に印刷された部品を考えてみよう。正規の向きに配置された場合、支持構造がなければ両腕が崩れてしまう。しかし、パーツの向きを反転させ、逆さまの「T」の位置に配置すれば、サポートは必要ない。

この例は、部品を様々な方法で作ることができることを示している。パーツの各面は、プリントベッドに接続された異なる面を持つことができ、サポートに対するさまざまなニーズを意味します。これらのニーズはパーツの向きに大きく依存します。

別の例として、中空の管状の特徴を持つ部品を設計する場合、水平の方向はより多くのスペースを取るが、垂直または角度のある方向はスペースを節約し、必要なサポートの数を減らすことができる。

サポートが避けられない場合、できるだけ材料を使わず、印刷プロセスを加速するために、サポートを最適化すべきである。例えば、トポロジー最適化設計や格子構造サポートを利用することで、サポートの体積を減らし、材料を節約することができる。

多くの3Dプリントプロセスにおいて、従来のサポート生成技術は、厳密に垂直な構造を生成することに限られている。これらはスペース効率が悪く、特にプリントベッドの上方にサポートが必要な領域が多数ある場合には、そのスペース効率が悪くなります。

反対に、樹木のような支持構造を作ることは、実行可能な選択かもしれない。枝分かれする樹木のようなサポートは、まっすぐな垂直構造に比べて約75%の材料使用量を削減することができる。

Autodesk Meshmixerは、FDM、SLA、DMLSプロセスでこのような構造を作成するために利用可能なソフトウェアツールの1つです。

フィレットと面取りは、45度を超えるオーバーハング面に支持構造を作るための代替ソリューションとして役立つ。

面取りは角のある、あるいは面取りされた角やエッジであり、フィレットは丸みを帯びた角やエッジである。基本的に、これらの特徴は45度以上の角度を45度以下の角度に変えるもので、部品の内部または外部に追加することができる。

非常に複雑な3Dモデルの場合、パーツを個別にプリントしてから組み立てるのが理にかなっていることが多い。これは、サポートの数を減らすだけでなく、材料を節約しながら印刷プロセスを加速します。

ただし、3Dプリントしたパーツを組み立てる場合は、互いに正しくフィットするように同じ向きでプリントする必要があることに留意してください。

長い間、サポート構造は3Dプリントにおいて避けられない「欠点」と見なされてきた。しかし、最近のハードウェアとソフトウェアの進歩は、この概念を徐々に覆しつつある。

例えば、金属3Dプリンターメーカーのデスクトップメタルは、最近、スタジオと生産システム用に「分離可能なサポート」として知られるソリューションを開発し、その過程で特許を取得した。

3Dプリントされた金属部品用のこれらのサポートは、手で取り外すことができます。Desktop Metalの分離可能サポートは、パーツ表面とサポート構造の間のインターフェースとしてセラミックパウダーの層を使用しています。

焼結工程後、セラミック層は溶解し、部品からサポートを簡単に取り外すことができる。

PostProcess Technologiesもまた、3Dプリント部品のサポート除去ステップの簡素化と高速化を目指す企業である。同社は、FDM、SLA、PolyJet、CLIP技術で付加製造されたパーツ向けに、自動化されたハンズフリーのサポート除去ソリューションを幅広く提供している。

しかし、サポートの領域でさらに進んだ企業がある。粉末床溶融Sapphireシステムを開発したVelo3D社は、そのシステムにIntelligent Fusionと呼ばれる技術を提供し、複雑な金属部品の印刷を可能にしている。

他の粉末冶金システムと比べて、Velo3D独自のシミュレーション・ソフトウェアとクローズド・ループ・モニタリングの使用により、部品生産に必要なサポートを最大5倍削減することができる。

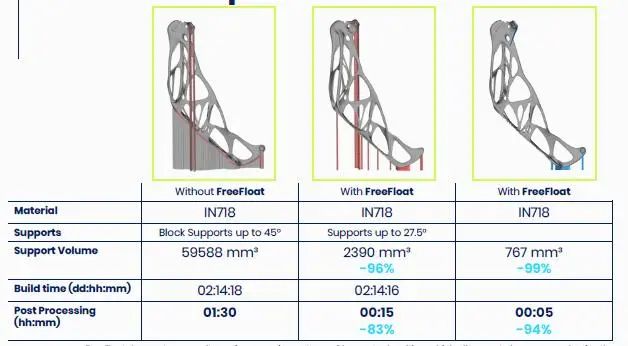

2021年、SLMソリューションズは「フリーフロート・サポートレス・テクノロジー」を発表した。このテクノロジーは、複数のテクノロジーを統合することで、部品印刷における支持構造の必要性を大幅に削減または排除するものである。

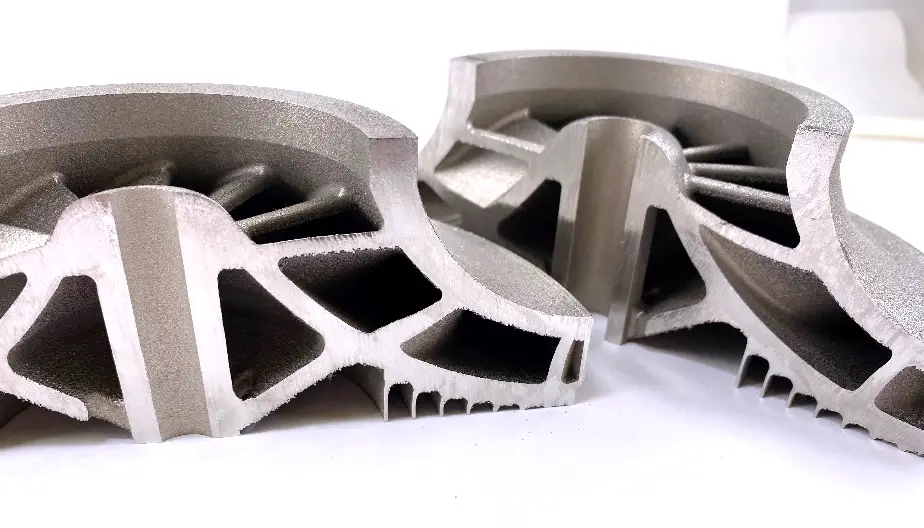

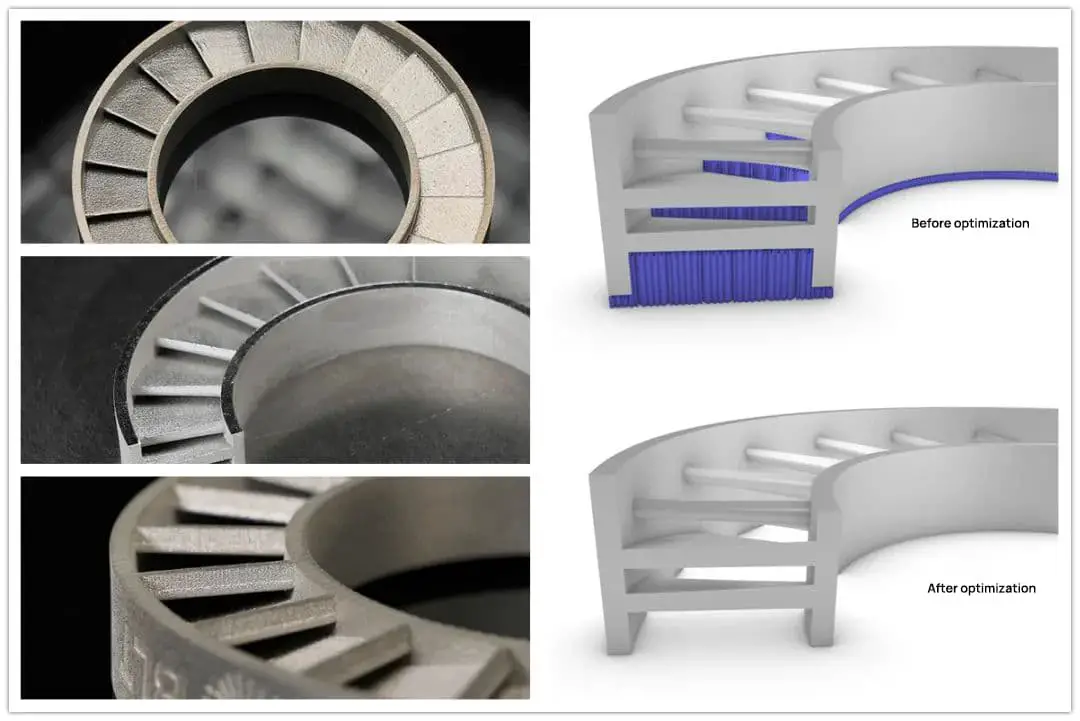

2022年、EOSの専門家は、ステーターリング、ケーシング、タービンポンプ、オイルタンク、熱交換器、バルブ、インペラなど、支持されていない3Dプリント部品を製造するためのさまざまなプロセス最適化技術を開発しました。

設計ソフトウェアとパラメータ・セットの最適化により、EOSは、カンチレバーやブリッジをより低い角度で、時には0度で印刷することを可能にしました。

間違いなく、国内メーカーは無支持プリントで目覚ましい進歩を遂げている。少し前に、3Dプリントの大手企業であるポライト社が、無支持プリントの解決策を打ち出したと報じられた。

ポライトは、サポートされていないSLM金属3Dプリント技術の課題を克服した。

一般的に言って、サポートの設計と除去を最適化することは、3Dプリントのワークフローをより速くシンプルにするための重要な課題である。

上記の例からわかるように、積層造形業界はこの課題を克服するためのソリューションを継続的に開発している。

しかし、より良い解決策を押し出すためには、技術だけでなく、実務家にはより高度なスキルと知識が必要だ。

この記事で、3Dプリントでサポート構造をより効果的に使う方法についての知識が広がり、サポート構造を敵から味方に変える一助になれば幸いだ。