もし、普通の素材を魅力的で高性能な表面に変身させることができたら?この記事では、製品の機能性と美観の両方を高める15の多様な表面処理技術をご紹介します。エンボス加工からレーザー彫刻まで、それぞれの方法にはユニークな利点があります。これらの技術が耐久性、外観、使いやすさをどのように向上させ、貴社の製品が競争市場で際立つようにするのかをご覧ください。デザインや製造工程に革命をもたらす革新的な仕上げの世界に飛び込んでみませんか。

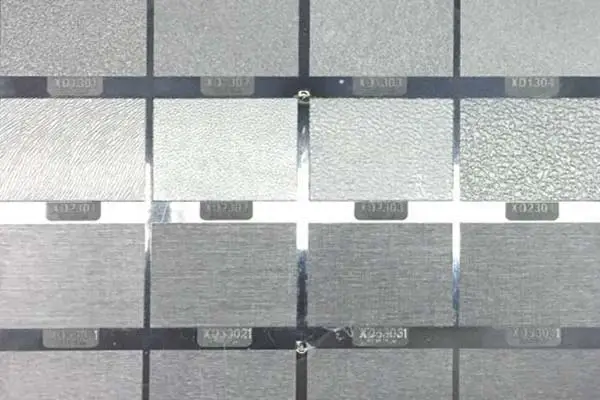

製品デザインは多様であり、テクスチャーは製品の外観に影響を与える重要な要素のひとつである。異なるテクスチャーは様々なスタイルをもたらし、様々な感情を呼び起こす。

ここでは、あなたのデザインに表面テクスチャを取り入れるための10の素晴らしいテクニックを簡単に紹介します:

メタルエンボス加工とは、金属板の表面に凹凸模様をつける機械的な加工です。この工程では、金属板を転がすためにパターン加工されたワークローラーを使用します。ワーク・ローラーは通常、研磨液で加工され、金属板の凹凸の深さを調整します。 メタルシート は0.02-0.03mmの範囲である。

模様は圧延によって連続的に繰り返され、エンボス加工された金属板の長さは事実上無制限である。これらのプレートは、エレベーター、地下鉄車両、建築装飾、金属カーテンウォールなど、さまざまな装飾目的に広く使用されている。

エンボス加工された金属プレートには、魅力的な外観、耐久性、耐摩耗性、清掃のしやすさ、メンテナンスフリー、衝撃、圧力、傷、指紋に対する耐性など、いくつかの利点があります。

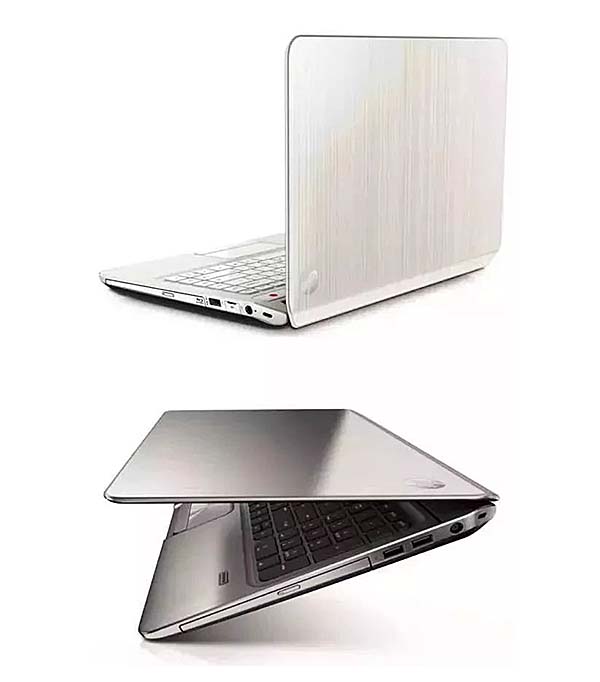

メタル・ワイヤー・ドローイングとは、金属の表面をサンドペーパーで何度も削り、目に見える小さな線や跡をつけたきめ細かなマット仕上げにする製造工程です。この工程では、スタイルと技術の両方が組み合わされ、独特のユニークな外観を持つ製品が作られます。

線引きは、直線、ランダムな線、糸、波形、渦巻きなど、さまざまなパターンで製造でき、装飾の要求に応えることができる。

直線:伸線は、機械的な摩擦によってアルミニウム板の表面に直線を描く加工である。

粗いパターン:アルミ板に銅ワイヤーブラシを高速で当て、その動きと摩擦によって、ランダムで不均一な艶消しのシルク模様ができる。

糸:円形のフェルトを付けた小型モーターをテーブルの縁に約60度の角度で固定する。アルミ板用の固定窪みバーを備えたキャリッジも作られ、糸の幅を制限するために、キャリッジの縁に沿って直線状のポリエステルフィルムが貼り付けられている。フェルトの回転とキャリッジの直線運動によって、同じ幅の糸線が金属表面に作られる。

波形:この模様は通常、ブラッシング・マシンやグレイン・ラブ・マシンで作られる。アルミニウムまたは アルミニウム合金板 は、上部のロールの軸方向の動きによって波模様を作り出すためにブラシがかけられている。

ペイズリー柄:このタイプのシルク・マークは、ドリル・ベッドに取り付けた円筒形のフェルトや石のようなナイロン・ホイールを使って、アルミニウムやアルミニウム合金の板の表面を回転させながら研磨することで作られる。この工程では、灯油と研磨軟膏をブレンドする。主に円形の看板や小さな装飾文字盤の装飾加工に使われる。

何よりもまず、概念を明確にすることが重要である:IMDにはIML、IMF、IMRが含まれる。

IML(イン・モールド・ラベリング)とは、表面が硬質仕上げの透明フィルム層、中間に印刷パターン層、背面にプラスチック層で構成された製品のこと。インキは中間層に閉じ込められ、傷や擦れを防ぎ、長期間鮮やかな色を保ちます。

IML製品の作成プロセスには、以下のステップが含まれる:

フィルムの生産サイクルが短く、多色表示が可能。パターンや色は生産中にいつでも変更でき、製品は耐傷性に優れている。IML生産バッチは非常に柔軟で、多品種少量生産に適している。

IML製品は、携帯電話のウィンドウ、ボタン、ロゴ、装飾フィルムなど、3C産業で広く使用されている。

IMR(In-Mold Rolling)とは、フィルム上にパターンを印刷し、フィルム供給機で金型キャビティに接着して押し出す工程です。押し出し後、模様が印刷されたインキ層はフィルムから分離され、インキ層はプラスチック部品上に残され、表面に装飾模様が施されたプラスチック部品が製造される。

このプロセスでは、最終製品に透明な保護フィルムはない。フィルムは製造工程でキャリアとしてのみ機能する。

IMR製品は丈夫で耐久性があり、エッジは完全にカバーされ、エッジの接着力も強い。IMR転写箔のロールを交換するだけなので、変換生産は非常に簡単です。

工程が単純であるため、不良率が低く、必要な人員も最小限で済む。パターン配列は正確で、硬度は2Hに達することができ、生産における自動化レベルは高く、量産コストは低い。

IMRは、木、竹、大理石、革など、さまざまな質感を作り出すことができる。しかし、その欠点のひとつは、印刷されたパターン層が数ミクロンの厚さしかなく、製品の表面に位置することである。時間が経つにつれて、印刷されたパターン層は磨耗して色あせ、その結果、魅力的でない表面になってしまうことがある。さらに、新製品の開発サイクルが長く、開発コストが高い。

IMR製品は、以下の分野で広く使用されている。 表面処理 ノートパソコンのケース、家電製品のケース、携帯電話のケース、ABSなどのプラスチック部品。

水転写印刷とは、カラーパターンが描かれた転写紙やプラスチックフィルムに水圧をかけて高分子を加水分解させる印刷技術である。

製品パッケージや装飾に対する消費者の要求が高まるにつれて、水転写印刷の利用が広まってきた。

その間接的な印刷方法と優れた印刷結果は、多くの製品の表面装飾の問題を解決してきた。

水転写印刷技術には、ウォーターマーク転写技術とウォーターキューブ転写技術の2種類がある。前者は主に文字と写真パターンを転写し、後者は製品の全面に完全なパターンを転写する。

キュービック転写は、水に溶けやすい水性フィルムを使用してグラフィックを転写します。水性フィルムの優れた張力により、製品表面を簡単に包み込み、グラフィック層を形成し、製品の外観を変化させます。

この技術は、ワークピースのあらゆる形状をカバーすることができ、メーカーにとって三次元製品への印刷の問題を解決する。曲面印刷はまた、製品の表面にさまざまなテクスチャーを加えることができ、一般的なレイアウト印刷に見られる仮想位置を避けることができる。

印刷工程中、製品の表面は印刷されたフィルムと接触する必要がないため、製品の表面や完全性を損なうことがない。

水転写印刷は、自動車のダッシュボードや内装、3C電子製品、家電製品、建材など、さまざまな用途で広く使用されています。

OMD(Over-Molding Decoration)とは、温度と圧力の組み合わせを利用したプロセスである。熱(T)と圧力(P)によってフィルム素材を活性化または軟化させ、コーティングをターゲットに転写または巻き付けることで、製品の表面硬度を向上させ、装飾的な外観を増加させます。

OMDには2つのタイプがある:

IMR技術の延長:IMRのアウトサイド、オーバーモールディングトランスファー(高圧トランスファーとも呼ばれる)。

OMR(リリース):透明フィルムにパターンを印刷した後、高圧真空転写でプラスチック(または金属)の表面を直接覆い、立体的な皮膜を形成する。

OMR(リリースフィルム):転写完了後にフィルムを剥がし、ワークの外層をフィルムで覆わないこと。

移送可能な材料には、プラスチック、高ガラス繊維射出プラスチック、炭素繊維、ガラス繊維、金属(マグネシウムやアルミニウム合金など)、タッチガラス、建築材料などがある。

IMF技術の延長:材料の高圧絞り成形、フィルム印刷、またはワークピースにコーティングされた異なる材料。

OMF(フォーミング):OMF(フォーミングフィルム)コーティングされたフィルム材で、ワークの外層は保護製品で覆われています。

OMFは一般的な射出成形金型だけで済むため、高圧金型や抜き型が不要で、金型コストを大幅に削減し、顧客の新製品開発意欲を高める。

対象製品はOMRと類似しており、主に高級自動車内装、航空・輸送車両装飾、3C、医療機器に使用されている。

金型を加熱した後、試料を注入する。模型は圧力によって加熱プレートに固定される。試料を溶かす温度と時間は制御され、溶けた後、冷やして固めます。最後に完成した模型を取り出します。

このプロセスは、初期の炊飯器パネル、メンブレンスイッチ、エアコンパネル、洗濯機パネルなど、さまざまな分野で広く使用されている。

テクスチャリングは化学浸透によって達成され、その結果、金属製品の表面にストライプ、画像、木、革、サテンなどさまざまな模様ができる。このプロセスには、ガラス砂を金属製品の表面に直接吹き付けるサンドブラストも含まれる。

テクスチャー処理後、以下のような特徴が得られる:

テクスチャリングの一例として、革の表面の質感をシミュレートするレザーグレインがあり、PUのような軟質プラスチックを使って自動車のステアリングホイールや内装トリムによく施される。

応用産業

テクスチャリングは、自動車産業、電子・電気産業、日用品産業、プラスチック産業、玩具産業、皮革産業など、さまざまな産業で広く使用されている。自動車産業では、特に車内装飾板のテクスチャーに使用されている。

ホットスタンプは、「ゴールドスタンプ」とも呼ばれ、熱と圧力を加えることによって、ホットスタンプ用紙から基材に模様を転写するプロセスです。金型からの圧力によってくぼみができ、印刷された文字や模様がにじみにくくなり、模様、ロゴ、文字、絵が製品表面にしっかりと密着します。

ホットスタンピング工程は、ホットスタンピングと箔という2つの主要な構成要素からなる。ホットスタンプは通常、マグネシウム、真鍮、鋼鉄で作られ、平らでない表面には金属スタンピング金型の表面にシリコンゴムが使用されることもあります。

ホットスタンピング箔は、キャリア、剥離層、保護層、装飾層からなる。ホットスタンピング工程には4つのステップがある:

(1) ホットスタンプ箔が基材に接触する、

(2) 転写層は熱と圧力によって基板表面に転写される、

(3)圧力を取り除き、ポリエステルフィルムを剥がす、

(4) ホットスタンプ箔が送られ、スタンプされる印刷スタンプと交換される。

ホットスタンプは、ポリマーなどの織物、木材、皮革、紙、ビニール、ポリエステルフィルム、着色しにくい金属など、さまざまな素材に適した技法である。

この装飾技術は、耐傷性、耐摩耗性、耐剥離性を備えているため、小売店や化粧品のパッケージ、本や雑誌の表紙、車の装飾、広告、消費財の装飾、情報の識別など、さまざまな用途でよく使われている。

LV(ルイ・ヴィトン)がパーソナライズされた箔押しサービスを提供

レーザー彫刻機は CNC技術 レーザーが加工媒体となる。このプロセスでは、溶融金属を物理的に分解し、気化させる。 金属材料 レーザー照射下で、最終的に望ましい結果が得られる。

レーザー彫刻技術を使えば、加工された基材にベクトル化された画像を簡単に「印刷」することができる。

この技術の技術的な利点は以下の通りである:

精度:レーザー彫刻機は、材料表面に0.015mmという最も細い線幅を出すことができます。これは非接触で加工するため、製品の変形を防ぐことができるからです。

高効率:この技術により、新製品を最短時間で生産することができる。また、ベクターファイルは簡単に変更できるので、多品種小ロットにも対応できます。

特殊な加工能力:レーザー彫刻機は、内面や傾斜面を加工できるなど、特殊な加工ニーズにも対応できる。

環境への配慮と省エネルギー:この技術は、汚染や有害物質を発生させないため、環境にやさしく、エネルギー効率が高い。輸出における環境保護要件を満たし、それを上回っています。

この技術は光化学エッチングとも呼ばれる。このプロセスでは、露光と現像によって版を形成し、その後エッチングされる領域の保護膜を除去する。

金属をエッチングする際、金属は化学溶液と接触し、金属を溶かして凹凸やくぼみを作る。これにより、最終的に望ましい効果が得られる。

エッチングは、アルミニウム板にパターンやロゴなどのテキストを作成するために、消費者製品に使用される一般的な技術です。

さらに、エッチングはさまざまな金属メッシュ製品の製造に頻繁に利用されている。

VCM(塩化ビニル金属)プレートは 金属 ステンレス鋼または亜鉛メッキ鋼板の表面をコーティングしたシート。

印刷されたフィルム製品は、接着によって鋼板の表面に貼り付けられるため、使用されるフィルム製品の多様性により、さまざまなパターンやデザインを作成することができる。

VCMボードは、滑らかで平らな表面、豊かな色彩とパターン効果、そしてカスタム・パターンも作成できる能力を誇っている。

最近では、高級大型テレビの背面ケースに金属線の引き抜き効果を持つVCM基板が採用され、製品全体の品質を向上させている。

VCMは 鋼板金属カラーラミネート鋼板の表面に塩化ビニルをコーティングしたもの。印刷されたフィルム製品は、ボンディングによって鋼板の表面に接着される。この組み合わせにより、美しく多彩なパターンとデザインを持つ製品が生まれる。

CNCマシニングとは、CNC(コンピュータ数値制御)加工ツールを使って材料を成形するプロセスを指す。

CNC加工では、工作機械は特定のCNC加工言語を使用してプログラムされ、送り速度、スピンドル速度、ツールチェンジャー、クーラントなどのさまざまなパラメータを制御して、基板の表面を物理的に操作する。

CNC加工は、手作業による加工方法と比較して大きな利点があります。CNC加工の主な利点のひとつは、高い精度と再現性で部品を製造できることです。さらに、CNCマシニングでは、以下のような加工が可能です。 複雑な形状 また、手作業による加工技術では達成できないような設計も可能である。

ホットスタンピングとは、特殊な金属製のホットスタンピング・プレートを使用し、ホットスタンピング箔を加熱・加圧して印刷物の表面に転写する工程である。

金属基板の場合、独自の金属ホットスタンピングフィルムを使用するか、スプレーなどのプロセスで基板表面にホットスタンピングフィルムを塗布する必要がある。

幅広い機能を持つホットスタンピング箔を使用することで、金属基材への迅速で多彩なホットスタンピングが可能になります。さらに、箔押し工程は環境にやさしく、希望するデザインを実現することができます。

シルクスクリーン印刷は、デザイナーにとってシンプルで手頃な費用対効果の高い方法です。仕上がりも満足のいくもので、多くの人に選ばれています。

シルクスクリーン印刷では、画像やパターンをスクリーンに貼り付けて印刷するため、平面、単一曲面、またはわずかな曲面に適している。スクリーンは通常、ナイロン、ポリエステル、絹、金属メッシュなどの素材で作られている。

印刷材料はスクリーンとステンシルの下に置かれ、スクリーン印刷インキや塗料はドクターブレードの助けを借りてスクリーン中央のメッシュに押し込まれる。ドクターブレードには手動式と自動式がある。

スクリーン上のステンシルがスクリーン開口部の一部を塞ぎ、顔料が通過するのを防ぐ。画像部分のみが通過することができ、その結果、印刷材料上に所望の画像のみがインプリントされる。