産業機械の性能を向上させながら、その寿命を延ばすにはどうすればよいかと考えたことはないだろうか。サーフェシング溶接は、表面に耐摩耗性材料を付着させ、摩耗した部品を修復し、腐食や熱に対する耐性を向上させることで、魅力的なソリューションを提供します。この記事では、サーフェシング溶接のさまざまな技術、さまざまな産業における用途、そしてコスト削減と材料効率への貢献についてご紹介します。サーフェシング溶接がどのように機械を補修するだけでなく強化するのか、現代の製造とメンテナンスに欠かせないものであることをご理解ください。

表面処理溶接は主に、摩耗した表面の修復、耐食性の向上、材料の機械的特性の改善に使用される。既存の構造物に付加的な層を提供し、寿命と耐久性を延ばします。このプロセスは、製造業や建設業などの産業で、保守や補修作業によく使用される。

サーフェシング溶接は、ハードフェーシングまたは溶接オーバーレイとも呼ばれ、ワークピースの表面またはエッジに特殊金属の層を堆積させる高度な冶金プロセスです。この技術は、母材に優れた耐摩耗性、耐食性、耐熱性を付与し、その性能と寿命を大幅に向上させるように設計されています。

このプロセスでは、最終製品に求められる特性を満たすよう、特定の特性を持つ溶加材を慎重に選択し、適用する。サーフェシング溶接の一般的な方法には、以下 が含まれる:

サーフェシング溶接には多くの利点がある:

適切なサーフェシング技術と素材の選択は、以下のようなさまざまな要因によって決まる:

関連記事 究極の溶接ガイド

自動サーフェシングは、竪型ミル、ローラーミル、スクリューコンベヤ、ファン、ロータリーキルンなどのセメント設備によく使われる。

鉄鋼設備では、転炉、ロール、高炉、連続鋳造機、コンベヤホイールなどに自動サーフェシングを使用することができる。

電力設備の場合、自動サーフェシングは石炭ミル、粉砕ローラー、ボイラー管、タービン、排水管、歯車によく採用される。

サーフェシングの説明 溶接工程では、いくつかの例を紹介しよう。さっそく飛び込もう。

ケース

ロールは圧延機の重要な予備部品であり、圧延工程でかなりの量の鋼材を消費する。

中国の年間鉄鋼生産量は6億トンを超え、ロールの消費額は170億元を超える。

したがって、古いロールを補修し、耐用年数を延ばすためにサーフェシング法を用いることは、中国の鉄鋼圧延企業にとって、生産コストを削減し、経済的利益を向上させるための重要な手段となっている。

オリジナル・ロールが耐用年数に達した場合、表面溶接によって修理することができる。

表面溶接ロールには、低コスト、長寿命、優れた性能という利点があります。鉄鋼圧延企業に広く受け入れられており、省エネルギー、クリーン生産、循環型経済という中国の基本政策に合致している。

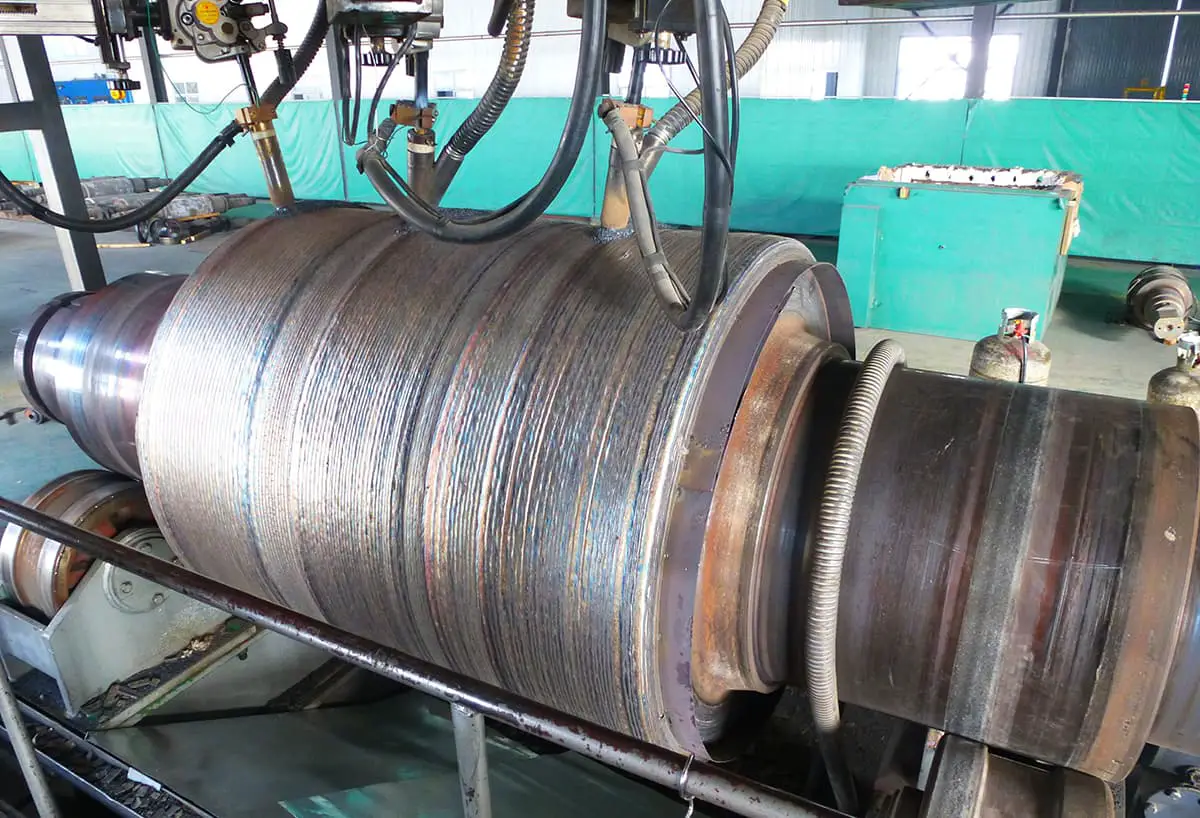

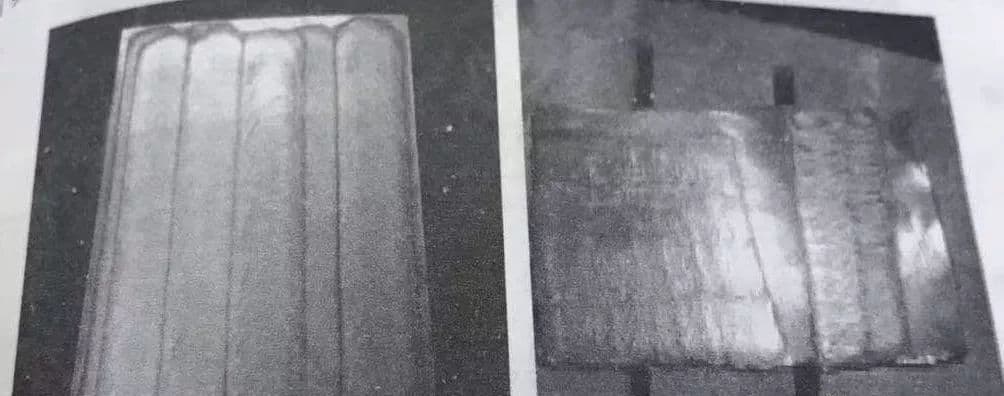

下の画像は、表面溶接によって補修された古いロール。

古いロールを溶接で補修

科学技術の進歩に伴い、様々な製品の機械装置は大型化、高効率化、高パラメーター化へと進化している。その結果、信頼性が高く高性能な製品への要求が高まっています。

マテリアル・サーフェシング 溶接技術これは、製品や機器の性能を向上させ、耐用年数を延ばす効果的な手段である。

金属や合金のほか、セラミック、プラスチック、無機非金属、複合材料も表面処理用合金材料として使用できる。

その結果、サーフェシング技術は、耐摩耗性、耐熱性、耐食性、耐高温性、潤滑性、絶縁性など、さまざまな特殊特性を部品に付与することができる。

現在、サーフェシング技術は、機械製造、冶金、電力、鉱業、建設、石油化学、その他の産業分野で広く使用されている。

自動サブマージアークストリップサーフェス溶接

サーフェシング溶接は、特定の性質を持つ材料を、以下の方法で加工物の表面に付着させるプロセスである。 溶接方法.

関連記事 知っておくべき10種類の溶接

サーフェシング溶接の目的は、一般的な溶接方法とは異なる。

サーフェシング溶接は、ワークピースを接続するのではなく、耐摩耗性、耐熱性、耐食性などの特定の特性を持つ肉盛層を得るため、あるいは摩耗や加工誤差によるサイズ不足を回復するために、ワークピースの表面を修正する。

この2つのアプリケーションは サーフェスエンジニアリング 補修や補強と呼ばれるものだ。

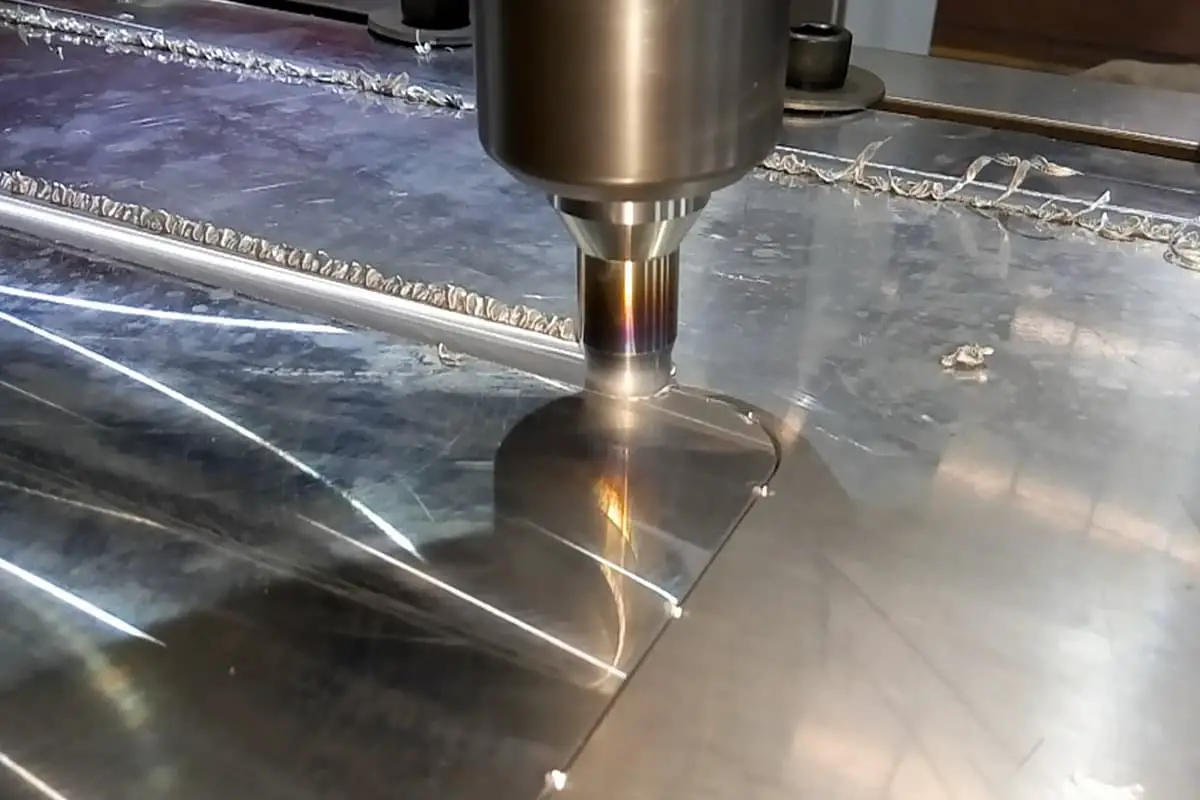

次の画像は、サーフェシング後のコンポーネントの表面です。

表面溶接後の部品表面

サーフェシング溶接の利点 表面処理 の方法がある:

エレクトロスラグ ストリップ自動表面溶接

サーフェシング溶接の分類

サーフェシング溶接技術は、溶融溶接に属するすべての方法を使用できる溶融溶接の一種である。

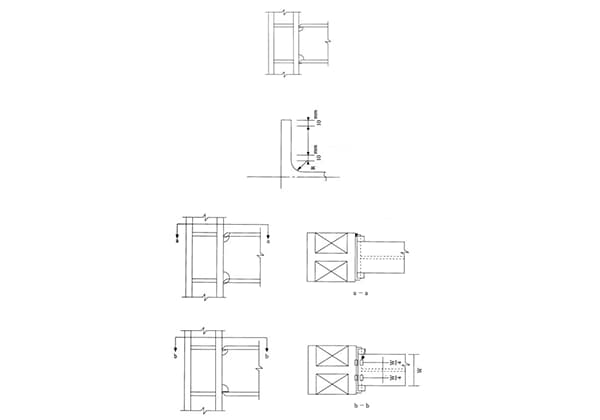

次の表は、一般的な浮上溶接法の分類を示したものである。

現在、最も広く使われているのは、電極アークサーフェシングとオキシアセチレン火炎サーフェシングの2つの方法である。

表9-1 一般的なサーフェス溶接方法の分類

| 表面溶接法 | 希釈倍率(%) | 蒸着速度/(kg/h) | オーバーレイの最小厚さ | 蒸着効率(%) | |

| オキシエチレン火炎表面処理 | 電極線 フィーディング | 1~10 | 0.5-1.8 | 0.8 | 100 |

| 自動ワイヤー供給 | 1~10 | 0.5-6.8 | 0.8 | 100 | |

| パウダー・サーフェシング | 1~10 | 0.5-18 | 0.2 | 85-95 | |

| 電極アーク浮上 | 10-20 | 0.5-5.4 | 3.2 | 65 | |

| タングステン電極塩素アークサーフェシング | 10-20 | 0.5-4.5 | 2.4 | 98-100 | |

| 電極アークサーフェシングタングステン電極塩素アークサーフェシング | 10-40 | 0.9~5.4 | 3.2 | 90-95 | |

| 15-40 | 2.3-11.3 | 3.2 | 80-85 | ||

| アーク管理サーフェシング | モノフィラメント | 4.5-11.3 | 3.2 | 95 | 95 |

| マルチフィラメント | 11.3-27.2 | 4.8 | 95 | 95 | |

| シリーズ・アーク | 11.3-15.9 | 4.8 | 4.8 | 95 | |

| モノポール | 12-36 | 3.0 | 3.0 | 95 | |

| マルチバンド電極 | 22-68 | 4.0 | 4.0 | 95 | |

| プラズマアーク 浮上 | 自動粉体供給 | 0.5-6.8 | 0.25 | 0.25 | 85-95 |

| 溶接棒 粉体供給 | 1.5-3.6 | 2.4 | 2.4 | 98-100 | |

| 自動ワイヤー供給 | 0.5-3.6 | 2.4 | 2.4 | 98-100 | |

| ダブルホットフィラメント | 13-27 | 2.4 | 2.4 | 98-100 | |

| ESW | 10~14 | 15~75 | 15 | 95-100 | |

サーフェス溶接技術は、溶接分野の一分野として、さまざまな業界にまたがる広い応用範囲を持っています。鉱業機械、輸送機械、冶金機械、動力機械、農業機械、自動車、石油機器、化学機器、建設、金型や金属構造物の製造・メンテナンスなど、製造業で幅広く利用されている。

サーフェシング溶接は、外観が劣る金属部品や製品の補修に最適で、バイメタル部品の製造にも使用できます。さらに、部品の寿命を延ばし、コストを削減し、製品設計を向上させる効果的な方法です。特に貴金属をはじめとする素材の合理的な利用には有益です。

サーフェシング溶接技術の応用は、ワークの用途と作業条件に基づいて、主に以下の側面で実証される:

(1) サフェーシング溶接によるワークサイズの復元:

摩耗や加工誤差のためにワークの寸法が不足することは、工場や鉱山企業にとって一般的な問題である。このような場合、サーフェシング溶接は、これらのワークピースを補修するために使用される一般的なプロセス方法です。

修理された部品は正常に機能するだけでなく、元の部品の耐用年数を上回ることもしばしばある。これは、表面補修に新しいプロセスと材料を使用することで、元の部品の性能を大幅に向上させることができるためです。

このような補修の例としては、冷間ロール、熱間ロール、プロファイルロールの表面補修や、トラクター、農業用車両、移植機、収穫機などの農業機械の摩耗した部品の表面補修がある。

統計によると、古いワークピースの補修に使用されるサーフェイシング合金の量は、サーフェイシング合金の総使用量の72.2%を占める。

サーフェシング技術による冷間ロール補修

サーフェシング技術によるローラータイヤとローラースキンの補修

(2) 耐摩耗性、耐腐食性の表面処理:

摩耗と腐食は、金属材料の破損を引き起こす主な要因である。金属ワークピース表面の耐摩耗性と耐食性を向上させ、作業条件の要件を満たし、ワークピースの耐用年数を延ばすために、耐摩耗性または耐食性材料の1つまたは複数の層を表面に堆積させることができる。

ワークピースの基材と表面層には、異なる特性を持つ材料を選択することができ、バイメタル・ワークピースを製造することができる。なぜなら、ワークピースの表面層だけが、耐摩耗性と耐腐食性の面で要求される特別な特性を持つ必要があるからである。そうすることで、材料の役割と可能性を最大限に引き出し、かなりの量の貴金属を節約することができる。

(3) 新しい部品を作る

総合的な特性を持つバイメタル機械部品は、金属基板上に合金を浮上させることで作成できる。

これらの部品の基材と表面処理合金層は異なる特性を持ち、さまざまな性能要件を満たすことができる。

このアプローチは、素材の可能性を完全に引き出す。

例えば水力タービンブレードの場合、炭素鋼を母材とし、キャビテーションの影響を受けやすい部分(主にブレードの背面下部)にステンレス鋼の層を溶接する。これにより、キャビテーションに強いバイメタルブレードができる。

金属製研磨工具を製造する場合、母材には強度と靭性が求められる。そのため、製造工程では比較的安価な炭素鋼や低合金鋼が選択される。

一方、刃先金型には高い硬度と耐摩耗性が要求されます。刃先金型に耐摩耗合金の表面処理を使用することで、貴重な合金の消費を大幅に削減し、金型の寿命を大幅に延ばすことができます。

ワーク表面に耐摩耗性または耐腐食性層IIをハードフェーシングする。

金型製造

プラスチック金型の表面粗面化は、美観と耐用年数の両方を向上させる。ヘルメット用プラスチック金型のパーティング面の補修には、サーフェーシング溶接をお勧めします。アルミ合金ダイカスト金型のディフューザーコーンには、表面強化が不可欠です。金型のキャビティが摩耗したり、傷がついたり、公差から外れたりした場合は、機能を回復させるために補修と強化を行う必要があります。

プラスチックおよびゴム部品

サーフェシング技術は、ゴムやプラスチックでできた機械部品を修理するために採用され、ゴムやプラスチック部品の金型による公差偏差や摩耗などの問題に対処する。

航空宇宙用途

航空宇宙分野では、サーフェシングは極めて重要である:

自動車製造・整備

サーフェシング技術は、さまざまな自動車部品の補正や補修に利用されている:

船舶および電力産業

これらの分野におけるサーフェシングの用途には、以下のようなものがある:

機械工業

サーフェシング・テクニックが採用されている:

鋳造業

サーフェシングは次のような目的で利用される:

アルミニウム金型の摩耗に対処し、耐用年数を延ばし、製品の品質を維持する。

鉄、銅、アルミ鋳物の砂穴やエアポケットなどの欠陥の補修

肉盛溶接は、特定の特性を持つ肉盛材料を溶接物の表面に溶接するプロセスである。

その目的は、溶接 部を接合することではなく、耐摩耗性、耐熱性、耐食性な ど、独自の特性を持つ金属層を溶接部表面に形成する ことである。この技法は、溶接部の寸法を回復または拡大する ために使用することもできる。

サーフェシング法は、製造や補修工程で広く使われている。

一般に、浮上溶接用の溶着金属は、まず溶接物の使用条 件を満たさなければならない。その後、より良い溶接条件を持つ溶 接金属を選択することが考慮される。 溶接性 そしてより大きな経済性。

以下は、さまざまな作業環境で使用される一般的な表面処理用金属である:

鉄系サーフェシングメタルは、その多様な製品、幅広い性能、靭性と耐摩耗性のバランスの良さ、コストの安さから広く使用されている。

鉄系表面処理金属には、大まかに4つのカテゴリーがある:

(1) パールライト鋼の表面処理金属:

この種の合金は溶接性が良く、耐衝撃性が強く、硬度が低いため、主にシャフトなどの機械部品の補修に使用される。

(2) オーステナイト鋼の表面処理金属:

オーステナイト系マンガン鋼の表面処理金属は、高い衝撃靭性と加工硬化特性を持つが、次のような欠点がある。 ホットクラック.一般に、鉱山用スキップ・カーや鉄道用分岐器など、金属同士の摩耗や研磨剤による影響が大きい部品の補修に使用される。

オーステナイト系クロム・マンガン系表面処理金属は、オーステナイト系マンガン鋼よりも溶接性、耐食性、耐熱性、耐ヒートクラック性に優れている。主に、金属同士の摩耗で大きな影響を受けたマンガン鋼や炭素鋼部品の補修に使用される。

(3) マルテンサイト鋼 サーフェシング・メタル:

この種の表面処理用金属の構造は、主に次のようなものである。 マルテンサイト.ハードフェーシング層は硬度が高い、 降伏強度耐摩耗性が高く、適度な衝撃にも耐えるが、耐衝撃性はパーライト鋼やオーステナイト鋼より低い。主にギアやトラクターのシャーシなど、金属間の磨耗部品の補修に使用される。

(4) 合金鋳鉄の表面処理金属:

このタイプの表面処理層は、耐摩耗性、耐熱性、耐食性、良好な耐酸化性、軽い耐衝撃性が高いが、表面処理中にクラックが発生しやすいため、溶接には注意が必要である。主に農業機械、鉱山機械などの表面処理に使用される。

ニッケル下地金属

その中で最も広く使用されているのがニッケルクロムボロンシリコン系合金である。ニッケルクロムボロンシリコン系合金は、低応力摩耗や金属間摩耗に対して優れた耐性を示し、耐食性、耐熱性、耐高温酸化性にも優れている。しかし、高応力摩耗や耐衝撃性にはやや劣る。この合金は通常、腐食性の媒体や高温環境で低応力摩耗を受ける場面で使用される。

Ni-32Mo-15Cr-3Siのような金属間化合物を含むニッケル基合金は、高温硬度、優れた金属間摩耗抵抗性、および中程度の耐摩耗性を有するが、耐衝撃性には劣る。この合金は、ガスタングステンアークサーフェシングやプラズマアークサーフェシングに適しており、腐食性の強い媒体中で使用されるバルブのシール面のサーフェシングによく使用される。

炭化物を含むニッケル基合金の価格は、コバルト基合金よりもはるかに低い。経済的な観点から、コバルト系表面処理金属の代替品として広く使用されている。

コバルト系表面処理金属は、主にコバルト・クロム・タングステン合金を指し、高い耐食性を維持することができる。 強度と硬度 コバルト基合金は、約650 ℃で、一定の耐食性と優れた耐付着摩耗性を持つ。コバルト基合金は、様々な表面処理金属の中で最も優れた総合性能を有し、高温作業条件下での部品の表面処理に一般的に使用されている。

銅ベース表面処理金属

銅を主成分とする表面処理合金には、一般に青銅、黄銅の4種類がある、 白銅および純銅。これらの合金は優れた耐食性、耐キャビテーション性、金属間の耐摩耗性を示す。鉄系材料に溶接してバイメタル部品を作ったり、摩耗した部品の補修にも使用できる。

しかし、銅ベースの表面処理金属は、硫化物腐食、耐摩耗性材料の摩耗、高温クリープに対する耐性に劣り、硬度が低く、溶接が容易ではない。200℃以下の環境にしか適さない。このタイプの表面処理金属は、主にベアリング・シェル、低圧バルブのシール面、その他同様の用途の表面処理に使用される。

超硬サーフェシングメタル

このタイプの浮上金属は、主に油井のビットや道路建設機械部品の過酷な摩耗条件下での浮上溶接に使用される。

酸素アセチレンサーフェシング

この方法は主に、滑らかな表面と高品質を必要とする部品、特にバルブ、油井のビット、鋤柄など、小ロットで生産される中小サイズの溶接部品の表面処理に使用される。

酸素アセチレン装置は使い方が簡単で、コストも低く、以下のような用途に使用できる。 ガス溶接 装置である。ただし、溶接トーチのノズル孔径はガス溶接より大きい。

残材を含め、あらゆる形状のハードフェーシング材を使用できる。この工法は視認性が高く、小面積のサーフェシングが可能で、薄く滑らかなサーフェシング層が得られる。

希釈率が低く、溶融層の深さを0.1mm以内にコントロールできるため、浮上層の品質を確保しやすい。

浸炭に還元炎と炭化炎を使用すると、硬質化層の靭性が低下するが、炭化物を主な耐摩耗相とする硬質化層の耐摩耗性を向上させることができる。

この方法の特徴は、労働集約度が高く、生産効率が低く、一定の技術技能を持つ溶接工が必要なことである。

酸素アセチレンによるサーフェシングでは、通常、炭化炎を使用するが、その炎の特性は、サーフェシングする金属の種類に関係する:

ほとんどの鉄鋼部品はフラックスなしで肉盛できる。しかし、鋳鉄を肉盛する場合は、フラックスを使用し、白濁組織やクラックを防止する対策を講じる必要がある。

予熱と徐冷は、浮上層でのクラックの可能性を大幅に減らし、希釈率を下げるのにも役立つ。

小さなワークは溶接トーチを使って直接加熱できるが、大きなワークは温度が均一になるように十分な時間をかけて炉で加熱するのが普通である。

浮上溶接の各層の最大厚さは1.6mm程度が望ましく、多層浮上溶接も可能である。

酸素アセチレン用 スプレー溶接 (スプレー溶融)、自己融解合金粉末が一般的に使用される。

スプレー 溶接工程 は、粉体噴霧と再溶解の順序によって「一段階法」と「二段階法」に分けられる。

ワン・ステップ」溶射法は、粉末溶射と再溶融を同時に行うもので、微粉末を予熱して予備溶射し、溶融前に作業面に吹き付ける。

これに対して、"2ステップ "は スプレー溶接 この方法では、予熱後に再溶解ガンを使って粉末を噴霧し、再溶解するという2つのステップを別々に行う。

酸素アセチレンサーフェシングの一般的な欠陥には、融着不足や気孔があるが、これは不適切な操作や質の悪いサーフェシング材料が原因である。

電極アーク浮上

溶接棒アーク装置は、現場でのサーフェシングに適した、安価で汎用性の高いオプションである。

一般的な電源には、アーク溶接用変圧器、アーク溶接用整流器、アーク溶接用発電機、アーク溶接用電源などがある。 溶接インバータ.この装置は、不規則な形状の部品や、アクセスが困難な部品の表面処理に特に適している。

アーク熱が集中するため、変形が少なく生産性が高い。しかし、浸透率や希釈率も高く、浮上層の硬度や耐摩耗性を低下させる可能性がある。

一般に2~3層の溶接が行われ、多層溶接は割れやすい。

電極アークサーフェシングは、主に小ロット生産や摩耗した部品の補修に使用される。中国で入手可能な浮上電極には、D10×-24×、D25×-29×、D30×-49×、D50×-59×、D60×-69×、D70×-79×、D80×-89×などがある。

チタニア・カルシウム・タイプ、イルメナイト・タイプ、および低水素 タイプのコーティングを施した電極は、表面処理に直流逆接続を採用することが望 ましい。グラファイトタイプのコーティングを施した電極は、直流正接続または交流電源を採用することが望ましい。

電極を表面処理する前に、電極マニュアルに指定された温度で電極を乾燥させる必要があります。酸性電極は150℃で0.5~1時間、アルカリ性電極は250~350℃で1~2時間乾燥させる。

について 予熱温度 は、主に炭素当量に依存する。例えば、炭素当量(%)が0.4、0.5、0.6、0.7、0.8の場合、予熱温度(℃)はそれぞれ100、150、200、250、300となる。

表面処理後の徐冷は、炉やアスベストで行うこともできるし、適切な加熱によって徐冷を確保することもできる。

電極アークサーフェシングのプロセスパラメーターについては、図1を参照のこと。

図1 シールド溶接のサーフェシング・プロセス・パラメーター メタルアーク 溶接

| 表面層の厚さ mm | <1.5 | <5 | ≥5 |

| 電極直径 mm | 3.2 | 4-5 | 5~6 |

| 表面層の数 | 1 | 1~2 | ≥2 |

| 表面溶接電流 A | 800~100 | 140~200≥ | 180~240 |

サブマージド・アーク・サーフェシング

サブマージド・アーク・サーフェシングは、高電流・高効率の自動生産方式である。光放射がないため、作業条件が良い。しかし、サブマージアークの熱は過大になることがあり、希釈率が高くなります。

要求される性能を確保するため、通常23層の表面処理が施される。ひび割れを防ぐため、予熱と徐冷がしばしば行われる。

サブマージアークサーフェシングは、主に水平サーフェシングに使用され、大口径コンテナ内壁の耐食層サーフェシングや、圧延機ロールの耐摩耗層サーフェシングなど、変形しにくい大型部品に最適である。小さな部品には適さない。

サブマージド・アーク・サーフェシングには、直流電源または交流電源を使用することができる。しかし、サーフェシングの品質と生産効率を向上させるために、直流逆接続が主に使用されます。

溶接電流を大きくすると、希釈率、溶け込み深さ、肉盛厚さが大きくなる。希釈率に対する溶接アーク電圧の影響は大きくない。アーク電圧は通常30~35Vに設定され、溶接ワイヤの延長長さは溶接ワイヤの直径の8倍である。

希釈率を下げ、析出速度を向上させるために、マルチワイヤー電極やストリップ電極(併用)を使用することができる。

その他のサーフェシング方法

ガスメタルアークサーフェシング、タングステンアルゴンアークサーフェシング、プラズマアークサーフェシングなど、いくつかのサーフェシング方法がある、 エレクトロスラグ サーフェシング、レーザー・サーフェシング、フリクション・サーフェシングなど。