ワークピースに完璧なねじ山を作るのに苦労したことはありませんか?この記事では、機械加工における重要な工程であるタッピングの秘密を明らかにします。タップの性能を高める方法、正しい工具の選び方、よくある課題への取り組み方をご紹介します。あなたのタッピング技術を向上させ、完璧な結果を出す準備をしましょう!

タップは、様々な中・小の内ねじを作るための工具である。シンプルなデザインで使いやすい。手や工作機械で操作できるため、生産現場で広く使われている。

加工中のタッピングに苦労していますか?ご心配なく!今日は、タッピングをより深く理解するためのヒントをご紹介しましょう。

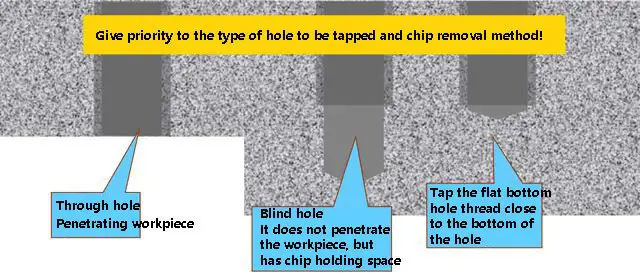

タッピングとは、タップを用いて被加工物の穴の内側に内ねじを切ることである。

ワーク材質、切削速度、刃先材質、ツールホルダー、タップ形状、穴サイズ、タッピングツールホルダー、 切削油剤 と穴の深さ。

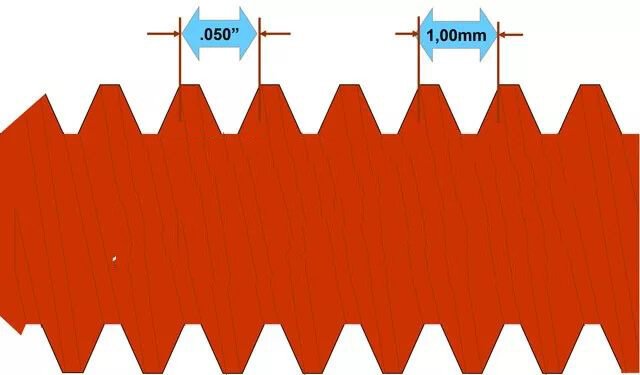

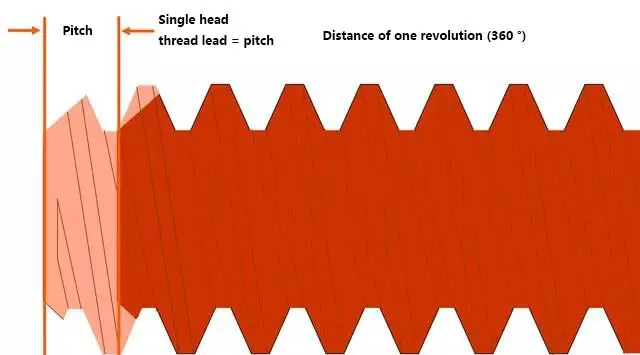

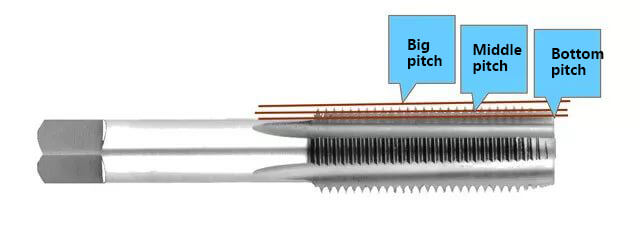

ねじ山の隣接する2つの歯間の軸方向距離は、ピッチ直径線上の2点に対応する。

同じらせん上の隣接する2つの歯の対応する点間の軸方向距離はピッチとして知られ、コードで示される。

パイプねじの呼び径は、貫通パイプの内径(インチ単位で測定)であり、その他のねじの呼び径は、ねじの主要直径(メートル単位で測定)である。

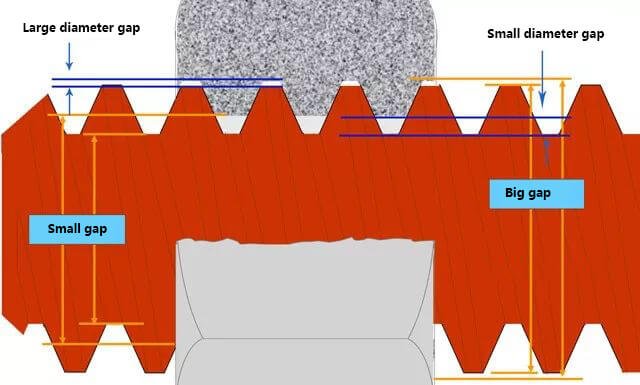

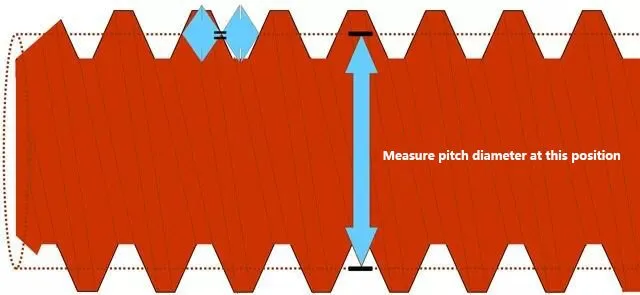

ピッチ径は、すべてのねじアッセンブリーの適合性と強度を決定するため、最も重要な点である。ピッチ線上に位置し、この点での歯の幅は、隣接する歯溝の幅に等しい。

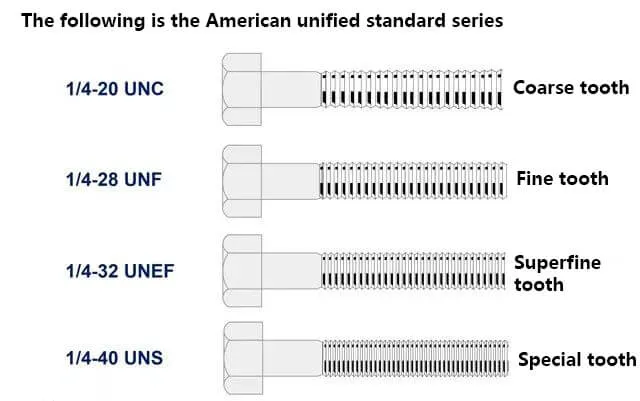

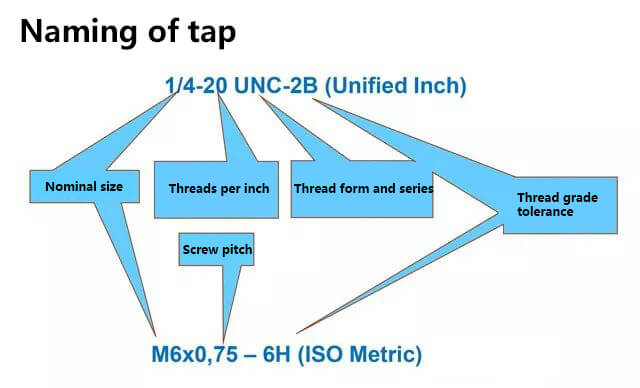

英語のスレッド: イングリッシュスレッドは、英国方式で表記される糸寸法の一種。米国、英国、カナダが統一システムを提供するために共同で開発した。

メートルねじ: メートルねじは、ISO(国際標準化機構)システムに従って開発されたねじの一種です。これは メートルねじ.

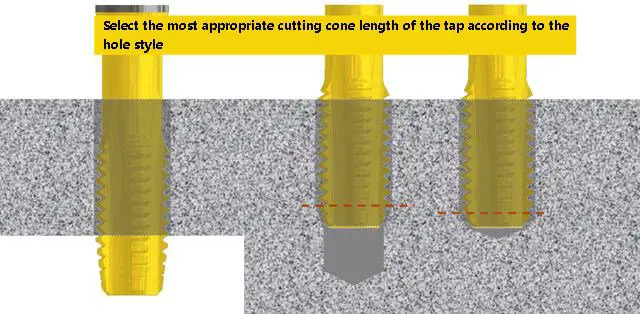

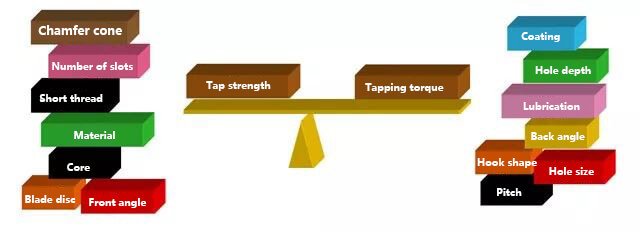

タッピング加工では、ワークの設計、タップの設計、使用目的など、いくつかの要素を考慮しなければならない。その目的は、切削力を最小化し、タップの強度を最大化することです。

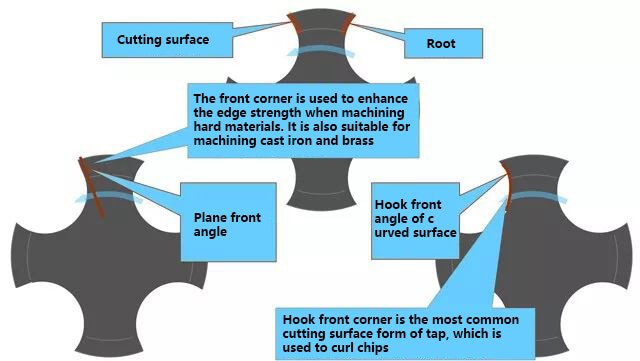

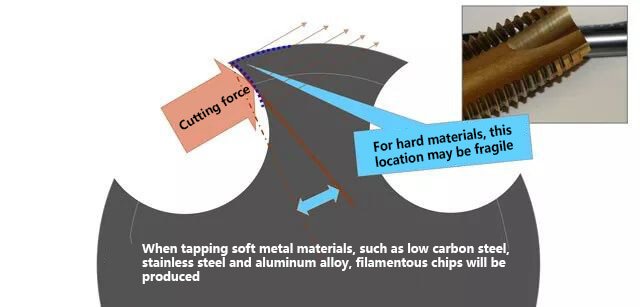

(1) 長い切りくずが出るような柔らかく粘性の高い材料には、タップはシンプルなデザインで、前方の角度とフック角度を大きくし、後方の角度を大きくし、空隙ができないようにする。また、端がつぶれやすく、全体的にもろい構造で、切りくずを入れるスペースが大きく、切断しやすい設計であることが望ましい。

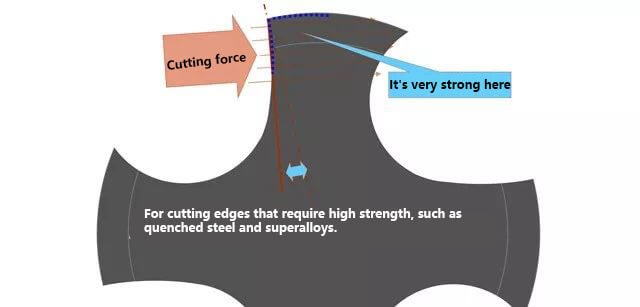

(2)硬い材料に対しては、タップは頑丈に設計され、フロントアングルとフックアングルが小さく、バックアングルとショベルバックが小さく、高い切削圧力に耐えられるものでなければならない。また、刃先のつぶれを少なくするために刃先が強く設計され、断面が大きく、切りくずを保持するスペースが限られていることが望ましい。

(3) タップの設計で考慮すべき要素には、タップ溝のタイプ、工具に使用する材料、表面強化処理などがある。適切な切削、切りくず処理、潤滑、ねじれ強度を確保するためには、これらの設計上の特徴をバランスさせる必要がある。

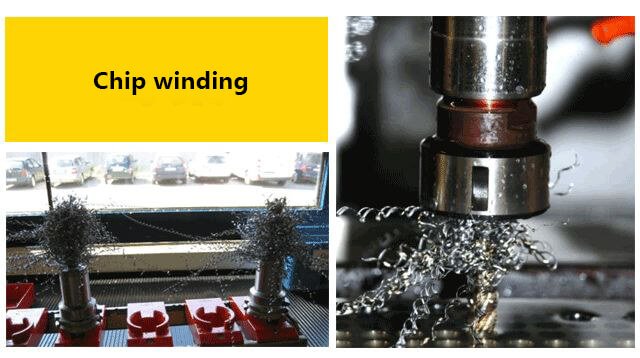

切削加工では、切削を途中で止めて穴の向きを反転させながら、溝内での切削を維持することが重要である。これは、金属加工におけるタッピングとタップ設計の最大の課題である。

ポジティブ・フック・タップの正しい選択

フック角が小さい、またはマイナスのタップを正しく選択する。

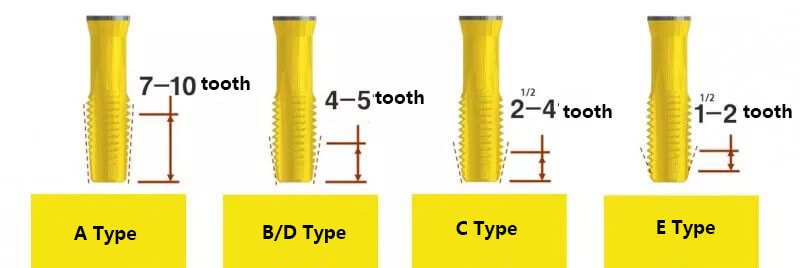

タップの寿命は、切削タップの歯が増えるごとに大幅に延びる。切削歯数が半分になるごとに、工具の寿命が2倍になることが実験で示されています。

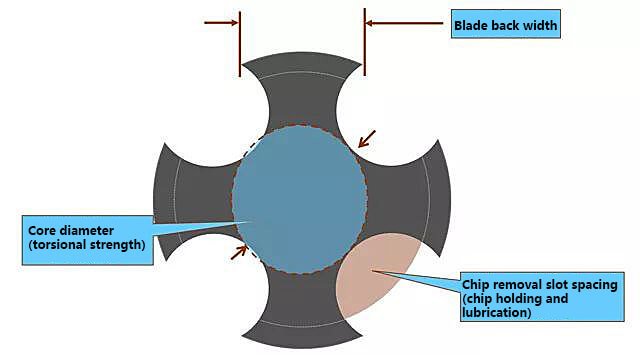

他の工具とは異なり、タップの切屑負荷は、切屑排出溝の数と切削タップの長さによってのみ変えることができる。

他の工具と同様、タップもわずかに反転している。

スレッドシャベルバックを使用する利点としては、タップへの熱の蓄積が少なく、ワークの背面へのプラスチックの蓄積が少ないため、スレッドへの切り屑の蓄積を軽減できることが挙げられる。

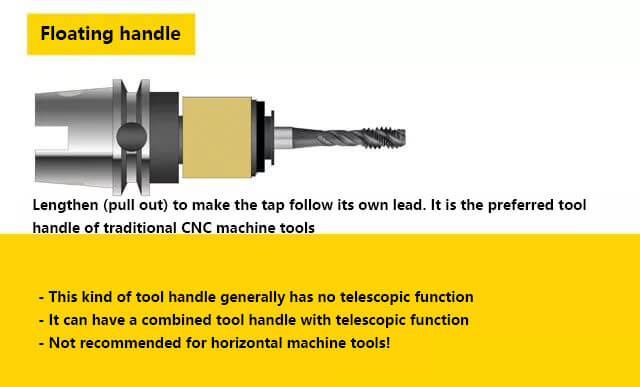

スレッドショベルバックの欠点としては、刃先が脆くなり倒れやすくなること、メインシャフトの剛性が不足すること、そして、シャフトが破損しやすくなることが挙げられる。 締め付け (工具ハンドルのフローティングを含む)、逆回転時に小さな切りくずが埋め込まれ、切れ刃の崩壊につながる可能性がある。

各タップはそれぞれ固有のピッチ径を持っている。

HまたはD公差と記されたタップ(主にアメリカンタップ)は、H/D公差を通したタップのネジサイズを示す。この文字は、タップサイズが基本ピッチ径より大きい(H=インペリアル、D=メートル)か小さい(L=インペリアル、DU=メートル)かを示します。実際のタップサイズは、H2、D3、L1、DU2のように、基本ピッチ径との関係で表されます。

タップには、ねじ等級が表示されることも多い。例えば、一般的なHPタップ・シリーズは、そのタップが部品の適合等級に適したサイズであることを示します。等級3Bのタップは、等級2Bの部品に適しており、「X」等級が表示されたタップは、公差が大きく、精密タップ、電気メッキまたは熱処理部品、または弾性記憶に近い材料に使用されることを示します。

電着タッピングねじの場合、内ねじ用の公差等級が大きいタップを選ぶ必要がある。ピッチ径を大きくすると、ねじ山サイズが若干大きくなり、電着メッキ後の増加でねじ山サイズが規定値に戻ります。

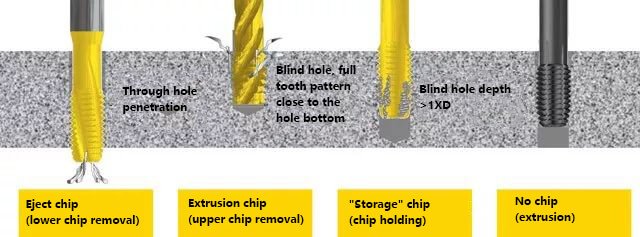

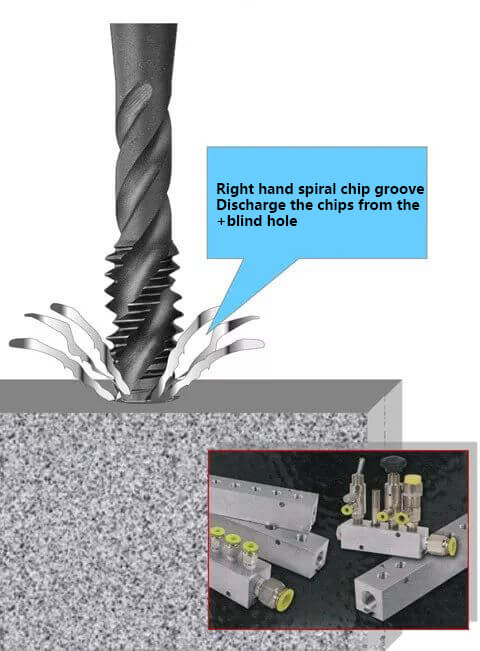

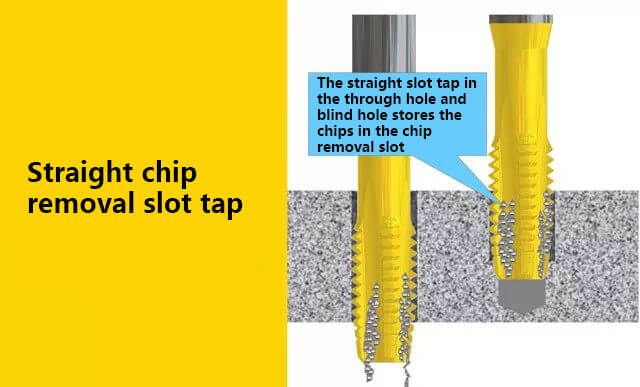

スパイラル切粉除去スロットタップは、ブラインドホールや深穴加工に最適です。粘着性のある切り屑が出る材質を推奨しており、断続切削に最適です。

スパイラル切屑排出溝タップのテーパーコアは非常に薄く、タップ設計の中で最も破損しやすい部分です。破損を避けるためには、ストレートチップ除去スロットタップに比べ、速度を30%~40%低くする必要があります。

真鍮、鋳鉄、焼き入れ鋼など、切りくずが破損しやすい材質の場合は、強度の高いタップを使用することを推奨する。切屑排出溝から切屑を洗い流すには、通常、クーラントまたはガスが必要である。

タップには、以下のようなさまざまな切断形態がある:

加工上の特徴は、スルーホールやブラインドホールに欠けがないことである。

① 表面処理:HSSタップのサイズを変えずに外観を改善。

タップ寿命の向上:高い耐摩耗性を提供し、摩擦と電力消費を低減し、ブレードの崩壊と破損を低減し、表面硬度をわずかに向上させます。

ねじ穴の表面品質と寸法精度を向上させます:潤滑効果によりシャープな切れ刃を維持し、負荷や傷を軽減し、切りくずの堆積を最小限に抑えます。

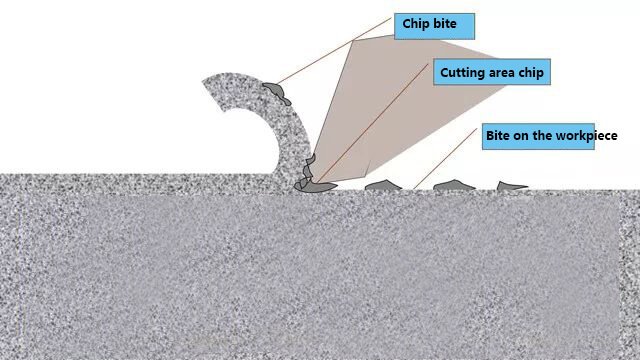

被削材はチップエッジで溶接されるか、噛み込まれる。

切削開始時に切りくずが堆積し、切削プロセスを通じて成長する。

切りくずの堆積がひどくなると、切削圧力によって切りくずがばらばらになり、その破片が被削材に埋め込まれて、仕上がりが悪くなったり、所望の寸法からずれたりする。

切り屑が破砕されると、工具材料の粒子が破壊され、工具の摩耗につながる。

酸化処理

窒化処理:

酸窒化物処理:

(TIN)窒化チタンコーティング

(TiCN)炭窒化チタンコーティング

(TiAIN)窒化チタンアルミナイドコーティング

(CRN)窒化クロムコーティング

ダイヤモンドフィルム

錫+CRC/C複合コーティング

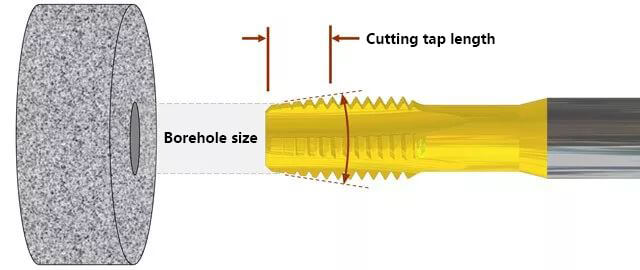

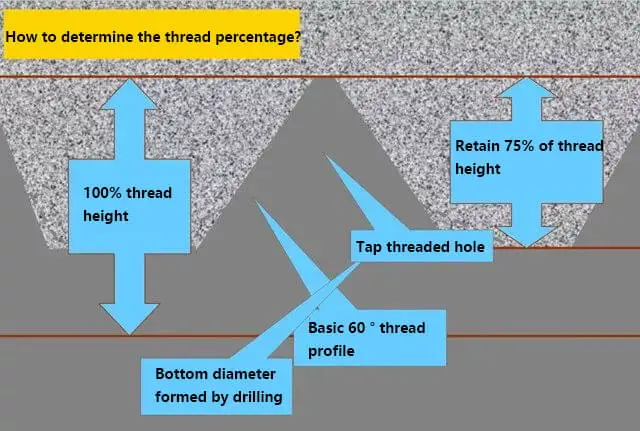

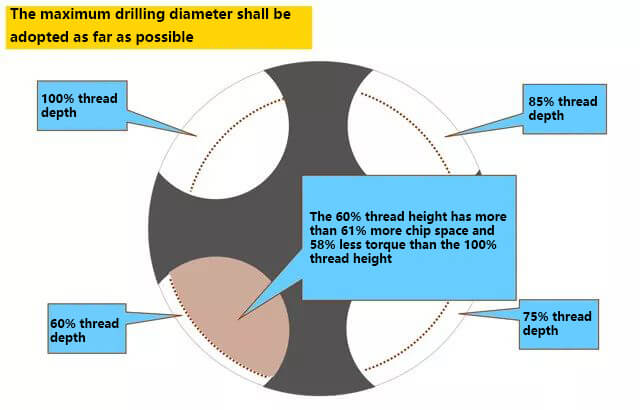

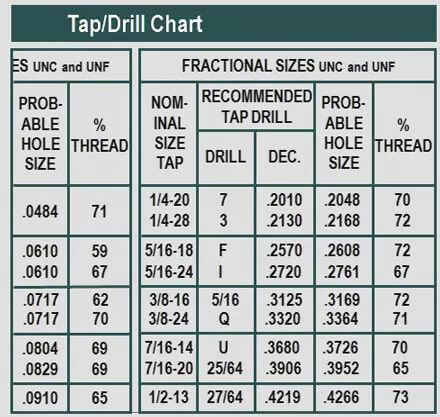

ドリル穴の大きさによって、ねじ底径とねじ山の高さの割合が決まる。

使用するドリル径が大きいほど、ねじ山の高さの比率は小さくなる。

通常、ネジ山の高さ比は65%から70%が好ましい。

高さ83%のねじ強度は、高さ65%のねじ強度より2%だけ高いが、タッピングトルクは2倍以上である。

タップトップ切れの原因

手動タッピング:手動送りが調整されておらず、送りが速すぎたり遅すぎたりする。

機械タッピング:非同期タッピングサイクルが正しくプログラムされていない。

リードスクリュー工作機械:リードスクリューの摩耗やリードスクリュー調整ナットの緩みによるバックラッシュ。

カム送り装置:カムプロフィールが正しくないか、摩耗している。

空気圧式または油圧式の工作機械:圧力が高すぎても低すぎても制御できない。

歯車送り装置:ギヤの不適切な調整または摩耗によるバックラッシ。

タップトップ切断の問題を解決

最も正確なねじ切りを行うには、送り速度を主軸の回転速度と同期させる必要がある。

送り速度とスピンドルの回転は、ねじピッチに合っていなければならない。

ねじの深さのコントロール、一貫した穴間サイズ、ルーフカットの排除、必要な場合の再タッピングは、タッピングにおける重要な要素である。

質問もし CNCマシン G84のタッピングサイクルはマニュアルでプログラムされていますが、リジッドタッピングは可能ですか?

答えは?いいえ!多くの CNC工作機械 は、ドリル形式で送り速度を固定したタッピングプログラムを持っています。これらのプログラムはスピンドルと同期させることはできません。

注意してください!工作機械のデータには、その工作機械が「シンクロナス・タッピング」または「リジッド・タッピング」のどちらの機能を備えているかを示す必要があります。

非同期タッピングの場合:

同期タッピングの場合:

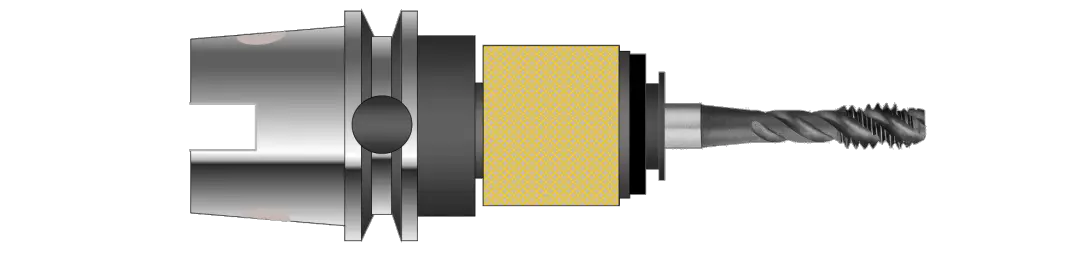

工具ホルダーの適切なメンテナンスは、高品質のねじを製造し、タップの寿命を延ばすために非常に重要です。

内部機構は、切り屑や破片がないようにすること。

部品がスムーズに動くように定期的に注油し、錆を防ぐ。

特に水溶性クーラントを使用する場合は、工具のハンドルを頻繁にチェックしてください。

タッピングNCセッティング

厳格なタッピングサイクルを持たないCNC工作機械でタッピングを行う場合:

タッピング・サイクルの厳しいCNC工作機械でタッピングを行う場合:

トッピング中にスレッドゲージの端を超えた場合:

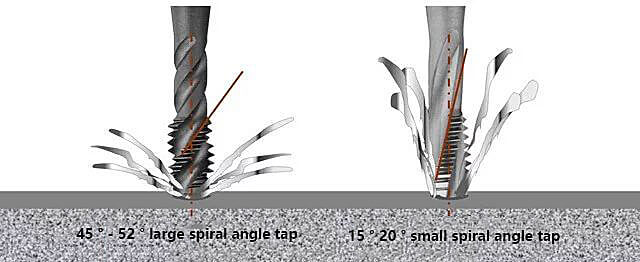

→ ストレート・グルーブ

→ より小さい螺旋角

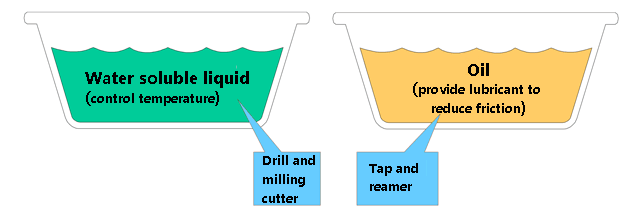

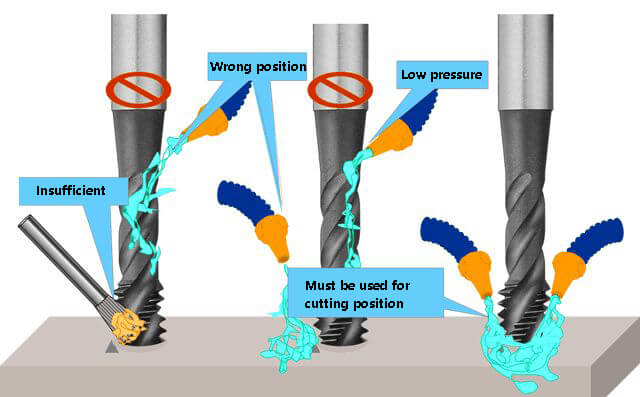

タッピングにおける潤滑の目的は、摩擦を減らすことである。

したがって、一般的にタッピングにはクーラントではなく潤滑油が使用される。

クーラントを使用する場合は,EP(超高 圧)またはHP(高圧)添加剤を加える。

タップは、タップピッチによって制御される固定された大きな送り速度を持つ。 ボーリング フィードを調整して負荷をコントロールすることができる。

タップを選ぶ前に、私たちは理解する必要がある: